A cikk tartalma Show

A modern gépészet világában számos olyan kulcsfontosságú alkatrész létezik, amelyek nélkülözhetetlenek a komplex rendszerek zavartalan és hatékony működéséhez. Ezek közül az egyik legkiemelkedőbb a toronycsapágy, mely a nehéz gépek, szerkezetek mozgásának alapvető eleme, egyben stabilizátora. Gondoljunk csak a hatalmas darukra, melyek tonnás terheket emelnek a magasba, a szélturbinákra, melyek a szél energiáját alakítják át árammá, vagy a kotrógépekre, melyek óriási földtömegeket mozgatnak meg. Mindezek a rendszerek egy közös, rendkívül strapabíró és precíz alkatrészre támaszkodnak: a toronycsapágyra. Ez a speciális csapágytípus nem csupán a forgó mozgást teszi lehetővé, hanem egyidejűleg képes felvenni az óriási axiális, radiális és billenőnyomatéki terheléseket is, biztosítva a gép stabilitását és a működés pontosságát.

A toronycsapágy fogalma sokak számára talán ismeretlenül cseng, mégis mindennapi életünk számos pontján találkozunk vele, anélkül, hogy tudnánk róla. A mérnöki precizitás és a robusztus kivitelezés ötvözeteként a toronycsapágyak olyan kritikus szerepet töltenek be, melyek nélkül a mai ipari és infrastrukturális projektek elképzelhetetlenek lennének. Ezek az alkatrészek biztosítják a zökkenőmentes forgást, miközben ellenállnak a rendkívüli igénybevételeknek, a korrózióval szembeni védelemnek és a hosszú távú megbízhatóságnak. Egy toronycsapágy nem csupán egy alkatrész; az egész rendszer mozgatórugója és biztonsági pillére.

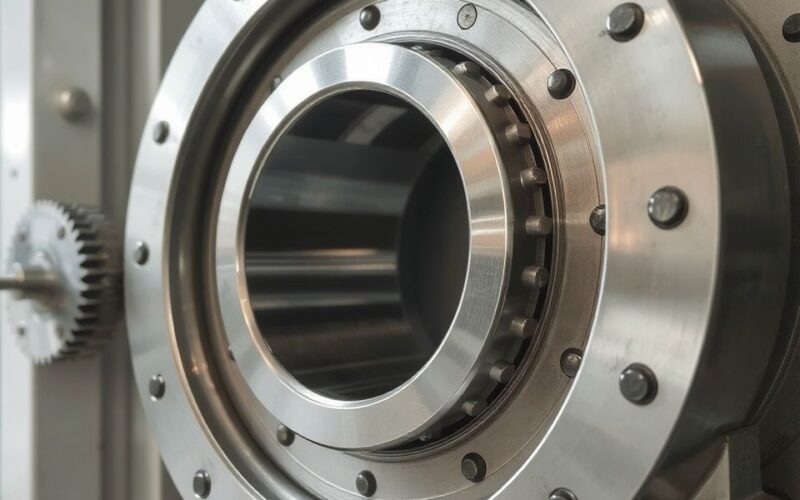

A toronycsapágy anatómiája: szerkezet és működési elv

Ahhoz, hogy megértsük a toronycsapágy fontosságát, elengedhetetlenül szükséges megismerkedni annak felépítésével és működési elvével. Alapvetően egy nagyméretű gördülőcsapágyról van szó, amelyet kifejezetten arra terveztek, hogy nagy axiális, radiális és billenőnyomatéki terheléseket vegyen fel egyidejűleg, miközben lehetővé teszi a lassú, de erőteljes forgó mozgást. A hagyományos csapágyakkal ellentétben a toronycsapágyak gyakran több méter átmérőjűek is lehetnek, és rendkívül robusztus kivitelben készülnek.

A tipikus toronycsapágy szerkezete több fő részből áll:

- Külső és belső gyűrűk: Ezek a csapágy alapvető, masszív acélgyűrűi. Az egyik gyűrű általában rögzített a gép alvázához vagy alapjához, míg a másik gyűrű a forgó szerkezethez (pl. daru tornya, kotrógép felépítménye) kapcsolódik. A gyűrűk futófelületei precízen megmunkáltak, hogy a gördülőelemek simán és egyenletesen gurulhassanak rajtuk.

- Gördülőelemek: Ezek lehetnek golyók, hengergörgők, kúpgörgők vagy hordógörgők, és felelősek a terhelések átviteléért a gyűrűk között. A gördülőelemek mérete, anyaga és elrendezése határozza meg a csapágy terhelhetőségét és működési jellemzőit.

- Görgőkosár (szeparátor): A kosár biztosítja, hogy a gördülőelemek egyenletes távolságra helyezkedjenek el egymástól, megakadályozva azok érintkezését és a súrlódás növelését. Ezáltal hozzájárul a simább futáshoz és a csapágy élettartamának növeléséhez.

- Tömítések: Ezek kulcsfontosságúak a belső szerkezet védelmében a szennyeződésektől (por, víz, agresszív anyagok) és a kenőanyag bent tartásában. A tömítések minősége alapvetően befolyásolja a toronycsapágy élettartamát, különösen zord környezeti körülmények között.

- Fogazat (opcionális): Sok toronycsapágy külső vagy belső gyűrűjén fogazat található, amely lehetővé teszi a meghajtást egy fogaskerék-áttételen keresztül. Ez a fogazat lehet külső vagy belső, a gép kialakításától függően. A fogazat precíziós megmunkálása elengedhetetlen a sima és hatékony erőátvitelhez.

A működési elv a gördülőcsapágyak alapjain nyugszik: a gördülőelemek a gyűrűk futófelületein gurulnak, minimalizálva a súrlódást és lehetővé téve a viszonylag könnyed elfordulást még hatalmas terhelések alatt is. A toronycsapágy különlegessége abban rejlik, hogy képes egyszerre felvenni a függőleges (axiális), vízszintes (radiális) és a billenő (nyomatéki) erőket. Ezt a képességét a speciális futófelület-geometria és a robusztus szerkezeti kialakítás biztosítja.

A toronycsapágy nem csupán egy alkatrész, hanem egy komplex mérnöki megoldás, mely a mozgás szabadságát és a szerkezeti integritást egyszerre garantálja a legmostohább körülmények között is.

Típusok és osztályozás: a sokszínűség záloga

A toronycsapágyak rendkívül sokfélék, kialakításuk és típusuk az alkalmazási területtől és a felveendő terhelésektől függően változik. A megfelelő típus kiválasztása kulcsfontosságú a rendszer hosszú távú megbízhatósága és hatékonysága szempontjából. Az osztályozás történhet a gördülőelemek típusa, a gyűrűk száma és a fogazat megléte alapján.

Gördülőelemek alapján

- Golyós toronycsapágyak: Ezek a leggyakoribb típusok, ahol a gördülőelemek acélgolyók. Kiválóan alkalmasak közepes axiális és radiális terhelések, valamint kisebb billenőnyomatékok felvételére. Viszonylag alacsony súrlódásuk és jó forgási pontosságuk miatt kedveltek. Két fő alcsoportjuk van:

- Egy soros golyós toronycsapágy: Egyszerűbb és költséghatékonyabb megoldás, kisebb terhelésekhez.

- Két soros golyós toronycsapágy: Nagyobb axiális és billenőnyomatéki terheléseket képes felvenni, stabilabb működést biztosít.

- Görgős toronycsapágyak: A görgők (hengergörgők, kúpgörgők, hordógörgők) nagyobb érintkezési felületet biztosítanak, mint a golyók, így sokkal nagyobb terheléseket képesek felvenni. Hátrányuk lehet a nagyobb súrlódás és a bonyolultabb gyártás.

- Keresztgörgős toronycsapágy: A hengergörgők egymásra merőlegesen, felváltva helyezkednek el. Ez a kialakítás rendkívül nagy axiális, radiális és billenőnyomatéki terheléseket képes felvenni egyetlen sor gördülőelemmel, miközben rendkívül kompakt marad. Kiváló merevséget és pontosságot biztosít.

- Háromsoros hengergörgős toronycsapágy: Két sor a radiális és egy sor az axiális terhelések felvételére szolgál. Ez a típus a legnagyobb teherbírású toronycsapágy, extrém nehéz alkalmazásokhoz, mint például a bányászati gépek vagy a nagy átmérőjű daruk.

- Kombinált toronycsapágyak: Olyan kialakítások, amelyek golyókat és görgőket egyaránt alkalmaznak, hogy optimalizálják a terheléselosztást és a teljesítményt. Például egyes típusoknál a golyók veszik fel a billenőnyomatékot, míg a görgők az axiális terhelést.

Fogazat alapján

- Fogazott toronycsapágyak: A külső vagy belső gyűrűn fogazat található, amely lehetővé teszi a csapágy meghajtását egy fogaskerékkel. Ez a leggyakoribb típus, ahol a gép aktívan forgatja a felépítményt (pl. daru, kotrógép).

- Fogazat nélküli toronycsapágyak: Olyan alkalmazásokhoz, ahol a forgást külső erő, hidraulikus henger vagy más mechanizmus biztosítja, és nincs szükség beépített fogazatra (pl. egyes szélturbinák, ahol hidraulikus rendszer forgatja a gondolát).

A megfelelő toronycsapágy kiválasztása tehát összetett feladat, amely a terhelési profil, a működési sebesség, a környezeti feltételek, a kívánt élettartam és a költségvetés alapos elemzését igényli. A gyártók széles skálán kínálnak standard és egyedi megoldásokat, hogy minden specifikus igénynek megfeleljenek.

Anyagok és gyártási technológiák: a tartósság alapjai

A toronycsapágyak rendkívüli terheléseknek és igénybevételeknek vannak kitéve, ezért az anyagválasztás és a gyártási technológia kulcsfontosságú a megbízhatóság és a hosszú élettartam szempontjából. A modern toronycsapágyak a legfejlettebb kohászati és gépipari eljárások eredményei.

Anyagválasztás

A csapágygyűrűk és a gördülőelemek leggyakrabban magas széntartalmú krómacélból készülnek, mint például az 50Mn, 42CrMo vagy 42CrMo4 acélminőségek. Ezek az anyagok kiváló szilárdságot, kopásállóságot és fáradási ellenállást biztosítanak. A kritikus futófelületeket általában edzéssel és temperálással (például indukciós edzéssel) keményítik, hogy ellenálljanak a nagy felületi nyomásnak és a gördülőfáradásnak. A gyűrűk magja azonban rugalmasabb marad, hogy elnyelje a sokkhatásokat és elkerülje a törést.

A görgőkosarak anyaga lehet acél, sárgaréz vagy poliamid. A választás a működési hőmérséklettől, a kenőanyag típusától és a sebességtől függ. A tömítések általában nitril-butadién gumiból (NBR) vagy fluor-gumiból (FKM) készülnek, melyek ellenállnak az olajnak, a zsírnak, a pornak és a nedvességnek, valamint széles hőmérséklet-tartományban megőrzik rugalmasságukat.

Gyártási technológiák

A toronycsapágyak gyártása rendkívül precíz és összetett folyamat, amely magában foglalja a következő lépéseket:

- Nyersanyag előkészítés: A nagy átmérőjű acélgyűrűket kovácsolással vagy hengerléssel alakítják ki, majd normalizálják a belső feszültségek oldására.

- Megmunkálás: A gyűrűket esztergálják, marják és fúrják a pontos méretek és a futófelületek kialakításához. A fogazat marása vagy gyalulása szintén ebben a fázisban történik, ha fogazott csapágyról van szó.

- Hőkezelés: A futófelületeket indukciós edzéssel vagy más felületi edzési eljárással keményítik, majd temperálják a megfelelő keménység és szívósság eléréséhez. Ez a lépés kritikus a csapágy élettartama szempontjából.

- Köszörülés és polírozás: A futófelületeket precíziós köszörüléssel és polírozással alakítják ki, hogy rendkívül sima és pontos felületet kapjanak. Ez minimalizálja a súrlódást és a gördülőelemek kopását.

- Szerelés: A gördülőelemeket, a kosarakat és a tömítéseket gondosan összeszerelik a gyűrűk közé.

- Kenés és végső ellenőrzés: A csapágyat megfelelő kenőanyaggal töltik fel, majd alapos minőségellenőrzésen esik át, beleértve a méretellenőrzést, a futáspontosság ellenőrzését és a terhelési teszteket.

A gyártási folyamat során a legmodernebb CNC gépeket és mérőberendezéseket alkalmazzák, hogy biztosítsák a mikrométeres pontosságot. A toronycsapágy gyártásának minden lépése szigorú minőségellenőrzés alatt áll, hogy garantálják a termék kiváló teljesítményét és megbízhatóságát a legigényesebb alkalmazásokban is.

Terhelések és igénybevételek: a kihívások megértése

A toronycsapágyak egyik legfőbb jellemzője, hogy képesek egyszerre többféle, gyakran rendkívül nagy terhelést felvenni. Ennek megértése alapvető fontosságú a megfelelő csapágy kiválasztásához és a rendszer tervezéséhez. A főbb terhelési típusok a következők:

- Axiális terhelés (Fa): Ez a terhelés a csapágy tengelyével párhuzamosan hat, azaz „fentről lefelé” vagy „lentről felfelé” nyomja vagy húzza a csapágyat. Daruk esetében például a teher súlya és a gém saját súlya okoz jelentős axiális terhelést.

- Radiális terhelés (Fr): Ez a terhelés a csapágy tengelyére merőlegesen, azaz „oldalról” hat. Jellemzően a szélnyomás, a gyorsításból vagy lassításból eredő centrifugális erők, vagy a ferdén ható erők okozzák.

- Billenőnyomaték (Mm): Talán ez a legösszetettebb és legkritikusabb terhelési forma. Akkor lép fel, amikor a terhelés nem pontosan a csapágy középpontjában hat, hanem attól bizonyos távolságra. Ez a nyomaték megpróbálja „felborítani” vagy „billenteni” a csapágyat, rendkívül nagy feszültségeket okozva a gördülőelemekben és a futófelületeken. A billenőnyomaték felvétele a toronycsapágy egyik legfőbb feladata, és a kialakítása (pl. futófelület-geometria, gördülőelemek elrendezése) nagymértékben erre van optimalizálva.

Ezen alapvető terheléseken túl a toronycsapágyaknak ellenállniuk kell számos egyéb igénybevételnek is:

- Dinamikus terhelések: A gyorsulás, lassulás, hirtelen irányváltások vagy ütések jelentős dinamikus terheléseket generálnak, amelyek jóval meghaladhatják a statikus terheléseket.

- Rezgések és ütések: A gépek működése során keletkező rezgések, valamint a hirtelen ütések (pl. anyagmozgatás során) károsíthatják a csapágyat, különösen, ha azok rezonanciafrekvencián jelentkeznek.

- Hőmérsékleti ingadozások: A külső környezet és a belső súrlódásból eredő hőmérséklet-változások befolyásolják az anyagok tulajdonságait és a kenőanyag viszkozitását.

- Szennyeződés: Por, nedvesség, vegyi anyagok bejutása a csapágyba rendkívül gyors kopáshoz és korrózióhoz vezethet. A tömítések minősége itt kulcsfontosságú.

- Korrózió: Különösen tengeri és nedves környezetben a korrózió súlyos problémát jelenthet, károsítva a futófelületeket és a gördülőelemeket.

- Fáradás: A terhelések ismétlődő ciklusa hosszú távon anyagi fáradáshoz vezethet, ami repedésekhez és végül a csapágy meghibásodásához vezet. A megfelelő anyagválasztás és hőkezelés lassítja ezt a folyamatot.

A mérnököknek a tervezés során rendkívül alapos elemzést kell végezniük az összes várható terhelésről és igénybevételről, hogy a kiválasztott toronycsapágy képes legyen megbízhatóan működni a teljes tervezett élettartama során. A túlméretezés költséges, az alulméretezés pedig katasztrofális következményekkel járhat.

A toronycsapágy terhelésfelvételi képessége teszi lehetővé, hogy a legnehezebb gépek is könnyedén forogjanak, miközben ellenállnak a gravitáció, a szél és a dinamikus erők együttes támadásának.

Alkalmazási területek: hol találkozunk toronycsapágyakkal?

A toronycsapágyak rendkívül sokoldalúak, és számos iparágban nélkülözhetetlen szerepet töltenek be. Ahol nagy tömegeket kell forgatni, pozícionálni vagy stabilizálni, ott szinte biztosan találkozunk velük. Nézzünk meg néhány kiemelt alkalmazási területet:

Építőipar és anyagmozgatás

Ez az iparág talán a legismertebb felhasználója a toronycsapágyaknak. A modern építkezések elképzelhetetlenek lennének nélkülük.

- Toronydaruk és mobil daruk: A daruk forgó felépítménye egy hatalmas toronycsapágyon nyugszik, amely lehetővé teszi a gém 360 fokos elfordulását, miközben felveszi a teher, a gém és a szél által generált óriási axiális, radiális és billenőnyomatéki terheléseket. Ez biztosítja a precíz pozícionálást és a biztonságos működést.

- Kotrógépek és rakodógépek: A láncos vagy kerekes kotrógépek, valamint a homlokrakodók felépítménye szintén toronycsapágyon forog. Ez teszi lehetővé a kanál vagy a rakodókar széles tartományú mozgását, miközben a gép alapja stabil marad.

- Betonszivattyúk: A nagyméretű, forgatható betonszivattyúk gémjei is toronycsapágyakra támaszkodnak a stabil és pontos pozícionálás érdekében.

Megújuló energia: szélturbinák

A szélturbinák a toronycsapágyak egyik legkritikusabb alkalmazási területét jelentik. Két fő toronycsapágy-típus található bennük:

- Gondola elfordító (yaw) csapágy: Ez a csapágy a turbina tornya és a gondola között helyezkedik el, lehetővé téve a gondola elfordulását a szél irányába. Feladata a hatalmas szélterhelések és a gondola súlyának felvétele, miközben biztosítja a pontos irányítást.

- Lapát dőlésszög állító (pitch) csapágyak: Minden egyes lapát tövénél egy kisebb, de rendkívül fontos toronycsapágy található, amely lehetővé teszi a lapátok dőlésszögének állítását. Ez optimalizálja a teljesítményt és védi a turbinát viharos szélben.

Bányászat és nehézipar

Az extrém körülmények között üzemelő bányászati és nehézipari gépek számára a toronycsapágyak elengedhetetlenek.

- Bányászati kotrógépek (pl. lapátkerekes kotrógépek): Ezek a gigantikus gépek, melyek több ezer tonnát is nyomhatnak, óriási toronycsapágyakon forognak. A csapágyaknak extrém axiális és billenőnyomatéki terheléseket kell felvenniük, miközben ellenállnak a pornak, a szennyeződésnek és a rezgéseknek.

- Kohászati berendezések: Egyes kemencék, konverterek vagy öntőgépek forgó részei is toronycsapágyakra támaszkodnak.

Tengeri és kikötői alkalmazások

A sós víz, a pára és a tengeri környezet speciális kihívásokat jelent, de a toronycsapágyak itt is helytállnak.

- Hajódaruk és offshore platformok: A hajókra szerelt daruk, valamint az olajfúró platformok forgó berendezései toronycsapágyakkal vannak felszerelve, amelyeknek ellenállniuk kell a korróziónak és a folyamatos mozgásnak.

- Kikötői rakodódaruk: A konténerterminálok óriási darui szintén toronycsapágyakon forognak, biztosítva a gyors és hatékony rakodást.

Orvosi és precíziós berendezések

Nem csak a nehéziparban, hanem a precíziós technológiában is helyet kapnak a toronycsapágyak.

- CT és MRI szkennerek: Az orvosi képalkotó berendezések forgó gantry-jei speciális, nagy pontosságú toronycsapágyakon forognak. Ezeknek rendkívül sima és zajmentes mozgást kell biztosítaniuk a pontos diagnózis érdekében.

- Robotika: Egyes ipari robotok és manipulátorok forgó ízületeiben is megtalálhatók a kisebb, de nagy pontosságú toronycsapágyak.

Egyéb speciális alkalmazások

- Csillagászati teleszkópok és radarok: A nagy méretű teleszkópok és radarantennák forgatható talpai is toronycsapágyakon nyugszanak, biztosítva a rendkívül pontos pozícionálást.

- Katonai eszközök: Tankok, tüzérségi eszközök és más katonai járművek tornyainak forgatásához is toronycsapágyakat használnak.

Ez a sokszínűség jól mutatja, hogy a toronycsapágy milyen alapvető és nélkülözhetetlen eleme a modern technológiának, lehetővé téve a mozgást és a stabilitást a legkülönfélébb iparágakban.

A toronycsapágy kiválasztásának szempontjai: a megfelelő döntés kulcsa

A megfelelő toronycsapágy kiválasztása kritikus lépés bármely gépészeti rendszer tervezésekor, ahol forgó mozgást és nagy terhelésfelvételt igényelnek. Egy hibás választás súlyos következményekkel járhat, mint például idő előtti meghibásodás, megnövekedett karbantartási költségek, működési zavarok, vagy akár biztonsági kockázatok. Számos tényezőt kell figyelembe venni a kiválasztási folyamat során:

1. Terhelési adatok

Ez a legfontosabb szempont. Pontosan meg kell határozni az összes várható terhelést, beleértve a statikus és dinamikus axiális, radiális erőket, valamint a billenőnyomatékot. Figyelembe kell venni a terhelések irányát, nagyságát, gyakoriságát és az esetleges sokkhatásokat. A gyártók katalógusában általában megtalálhatók a csapágyak statikus és dinamikus terhelhetőségi értékei, amelyek alapján elvégezhető a szükséges méretezés.

2. Működési környezet

- Hőmérséklet: A környezeti és üzemi hőmérséklet befolyásolja az anyagok tulajdonságait és a kenőanyag viszkozitását. Rendkívül hideg vagy meleg környezet speciális anyagokat és kenőanyagokat igényel.

- Szennyeződés: Poros, sáros, nedves vagy vegyi anyagokkal terhelt környezetben fokozottan fontos a hatékony tömítés és a korrózióvédelem.

- Páratartalom és korrózió: Különösen tengeri vagy magas páratartalmú környezetben a speciális bevonatok és rozsdamentes acél alkatrészek alkalmazása indokolt lehet.

3. Működési paraméterek

- Fordulatszám és sebesség: A toronycsapágyak általában lassú fordulatszámon üzemelnek, de a maximális megengedett sebességet figyelembe kell venni.

- Forgási szög és gyakoriság: Folyamatos forgás, ingadozó mozgás vagy ritka elfordulások más-más igénybevételt jelentenek.

- Üzemidő: A tervezett napi vagy éves üzemidő befolyásolja az élettartam-számítást és a karbantartási igényeket.

4. Élettartam elvárások

A tervezett élettartam (pl. 10, 20 év) meghatározza a csapágy méretezését és a szükséges biztonsági tényezőket. Az élettartam-számítások a terhelési adatok, a fordulatszám és a csapágy dinamikus terhelhetősége alapján történnek.

5. Térbeli korlátok és beépítési lehetőségek

A rendelkezésre álló hely, a rögzítési pontok száma és elrendezése, valamint a gyűrűk és a fogazat elhelyezkedése mind befolyásolja a választható csapágy méretét és típusát.

6. Költségvetés

Bár a műszaki szempontok elsődlegesek, a költségvetés is fontos tényező. Azonban nem érdemes spórolni a toronycsapágy minőségén, mivel egy olcsóbb, de alulméretezett csapágy idővel sokkal nagyobb kiadásokat okozhat a javítás vagy csere miatt.

7. Szabványok és tanúsítványok

Bizonyos iparágakban (pl. tengerészet, szélenergia) szigorú szabványoknak és tanúsítványoknak kell megfelelni. A kiválasztott csapágynak rendelkeznie kell a szükséges minősítésekkel.

A kiválasztási folyamat során gyakran konzultálnak a toronycsapágy gyártókkal vagy specialistákkal, akik a rendelkezésre álló adatok alapján segítenek a legoptimálisabb megoldás megtalálásában. A számítógépes szimulációk és a végeselem-analízis (FEA) is segítséget nyújthat a terhelések pontosabb elemzésében és a csapágy viselkedésének előrejelzésében.

Kenés és karbantartás: a hosszú élettartam titka

A toronycsapágyak hosszú távú, megbízható működése nem csupán a megfelelő kiválasztáson és gyártáson múlik, hanem legalább ennyire fontos a rendszeres és szakszerű kenés, valamint karbantartás. Ezek elhanyagolása drasztikusan lerövidítheti a csapágy élettartamát és súlyos meghibásodásokhoz vezethet.

A kenés szerepe

A kenés a csapágy működésének alapja. Fő feladatai:

- Súrlódás csökkentése: A kenőanyag filmet képez a gördülőelemek és a futófelületek között, minimalizálva a közvetlen fém-fém érintkezést és a súrlódást. Ez csökkenti a hőtermelést és az energiaveszteséget.

- Kopás megelőzése: A súrlódás csökkentésével egyidejűleg a kenőanyag megakadályozza a felületek kopását és az anyagfáradást.

- Korrózióvédelem: A kenőanyag védőréteget képez a fémfelületeken, megakadályozva a nedvesség és a korrozív anyagok bejutását.

- Hőelvezetés: A kenőanyag segít elvezetni a súrlódásból keletkező hőt a csapágyból.

- Szennyeződések elvezetése: A kenőanyag magával ragadhatja a kisebb szennyeződéseket és kopási részecskéket, távol tartva azokat a futófelületektől.

Kenőanyagok típusai

A toronycsapágyak kenésére általában zsír alapú kenőanyagokat használnak, de bizonyos speciális esetekben olajkenés is előfordulhat.

- Zsír: A legtöbb toronycsapágyhoz lítium alapú, EP (extrém nyomású) adalékokkal ellátott zsír ajánlott. Az EP adalékok biztosítják, hogy nagy terhelés alatt is stabil kenőfilm alakuljon ki. Fontos a megfelelő viszkozitás kiválasztása a működési hőmérséklet és a terhelés függvényében.

- Olaj: Ritkábban alkalmazzák, főként olyan esetekben, ahol a csapágy nagy sebességgel forog (ami toronycsapágyaknál ritka), vagy ahol a hőelvezetés kiemelten fontos.

Kenési intervallumok és módszerek

A kenési intervallumokat a gyártó előírásai, a működési körülmények (terhelés, sebesség, hőmérséklet, szennyezettség) és a kenőanyag típusa határozzák meg. Általában hetente, havonta vagy negyedévente szükséges utántölteni a zsírt a csapágyba.

- Kézi kenés: Zsírprésekkel történik a kenőnippelőkön keresztül. Fontos, hogy a kenés során a csapágyat lassan forgassák, hogy a zsír egyenletesen oszoljon el.

- Automatikus kenőrendszerek: Nagyobb, kritikus alkalmazásoknál gyakran alkalmaznak automatikus kenőrendszereket, amelyek előre beállított időközönként és mennyiségben juttatják be a kenőanyagot a csapágyba. Ez biztosítja az optimális kenést és csökkenti az emberi hibalehetőséget.

Karbantartás és diagnosztika

A rendszeres karbantartás nem csak a kenésből áll, hanem magában foglalja a csapágy állapotának felmérését is.

- Vizuális ellenőrzés: A tömítések épségének, a fogazat kopásának és a külső sérüléseknek az ellenőrzése.

- Zaj- és rezgéselemzés: A rendellenes zajok (pl. csikorgás, kattogás) vagy a megnövekedett rezgések a csapágy meghibásodásának korai jelei lehetnek. Speciális műszerekkel végzett rezgésdiagnosztika pontosabb képet adhat a csapágy belső állapotáról.

- Kenőanyag-analízis: A használt kenőanyagból vett minták elemzésével megállapítható a fémkopási részecskék mennyisége és típusa, ami információt nyújt a csapágy kopási állapotáról.

- Csavarok ellenőrzése: A csapágy rögzítőcsavarjainak rendszeres ellenőrzése és utánhúzása elengedhetetlen, mivel a laza csavarok túlterhelhetik a csapágyat.

A toronycsapágy karbantartására vonatkozó gyártói előírásokat mindig szigorúan be kell tartani. A prediktív karbantartási stratégiák alkalmazásával (például szenzorok beépítése a csapágyba) valós idejű adatok gyűjthetők, amelyek alapján előre jelezhető a meghibásodás és optimalizálhatók a karbantartási intervallumok, minimalizálva az állásidőt és a javítási költségeket.

A gondos kenés és a proaktív karbantartás nem luxus, hanem a toronycsapágy hosszú és problémamentes működésének alapköve. Ez a befektetés megtérül a megnövekedett üzemidőben és a csökkentett meghibásodási kockázatban.

A toronycsapágy meghibásodásának jelei és következményei

Még a legmasszívabb és legjobban karbantartott toronycsapágy is eléri élettartama végét, vagy meghibásodhat váratlan körülmények miatt. Fontos felismerni a meghibásodás korai jeleit, hogy megelőzzük a nagyobb károkat és a katasztrofális következményeket. A meghibásodás jelei gyakran fokozatosan jelentkeznek, de gyorsan súlyosbodhatnak.

A meghibásodás gyakori jelei

- Rendellenes zajok: Ez az egyik leggyakoribb és legkorábbi jel. A csikorgó, kattogó, ropogó vagy dörzsölő hangok a csapágyból arra utalhatnak, hogy a kenés nem megfelelő, a gördülőelemek vagy futófelületek sérültek, vagy szennyeződés került a csapágyba.

- Megnövekedett rezgések: A gép működése során tapasztalt szokatlan rezgések a csapágy egyenetlen kopására, sérült gördülőelemekre vagy a csapágy rögzítésének meglazulására utalhatnak.

- Túlmelegedés: A csapágyház szokatlanul magas hőmérséklete a megnövekedett súrlódás jele. Ezt okozhatja elégtelen kenés, túlterhelés, a tömítések sérülése vagy a gördülőelemek/futófelületek károsodása.

- Nehézkes vagy akadozó mozgás: Ha a forgó rész nem mozog simán, beragad, vagy fokozott erőt igényel az elmozdítása, az a csapágy súlyos kopására vagy mechanikai sérülésére utalhat.

- Kenőanyag szivárgás: A tömítések sérülése vagy elöregedése kenőanyag szivárgáshoz vezethet. Ez nem csak környezetszennyező, hanem a csapágy kenésének hiányát is jelzi, ami gyors kopáshoz vezet.

- Fémreszelék a kenőanyagban: A kenőanyag mintavétele és elemzése során észlelt nagyobb mennyiségű fémreszelék egyértelműen a belső alkatrészek kopására utal.

- Látható sérülések: Extrém esetekben szabad szemmel is látható repedések, deformációk vagy törések jelentkezhetnek a csapágygyűrűkön vagy a fogazaton.

A meghibásodás következményei

A toronycsapágy meghibásodása számos súlyos következménnyel járhat, mind gazdasági, mind biztonsági szempontból:

- Váratlan állásidő: A meghibásodott csapágy miatt a gép leáll, ami termeléskiesést, határidők csúszását és jelentős anyagi veszteséget okoz.

- Magas javítási és csereköltségek: Egy nagyméretű toronycsapágy cseréje rendkívül költséges és időigényes folyamat, amely speciális emelőberendezéseket és szakértelmet igényel.

- További alkatrészek károsodása: A meghibásodott csapágy okozta rezgések és erőhatások károsíthatják a környező alkatrészeket, például a meghajtórendszert, a fogaskerekeket vagy a szerkezeti elemeket.

- Biztonsági kockázatok: A legveszélyesebb következmény a biztonsági kockázat. Egy daru, kotrógép vagy szélturbina meghibásodott toronycsapágya súlyos balesetekhez, sérülésekhez vagy akár halálos áldozatokhoz is vezethet. A szerkezet stabilitásának elvesztése katasztrofális lehet.

- Környezeti károk: Olaj- vagy zsírszivárgás esetén környezetszennyezés is bekövetkezhet.

Ezek miatt a súlyos következmények miatt elengedhetetlen a toronycsapágyak állapotának folyamatos felügyelete és a meghibásodás jeleinek azonnali kezelése. A prediktív karbantartás és a rendszeres ellenőrzések segítenek minimalizálni ezeket a kockázatokat és maximalizálni az üzemeltetés biztonságát és hatékonyságát.

Innovációk és jövőbeli trendek a toronycsapágy technológiájában

A toronycsapágyak évtizedek óta alapvető alkatrészei a nehézgépeknek, de a technológia ezen a területen is folyamatosan fejlődik. Az ipar 4.0, a mesterséges intelligencia és az új anyagok megjelenése új távlatokat nyit a toronycsapágyak tervezésében, gyártásában és üzemeltetésében. A jövőbeli trendek elsősorban a hatékonyság, a megbízhatóság, a fenntarthatóság és az intelligencia növelésére fókuszálnak.

1. Intelligens csapágyak és szenzorok

Az egyik legfontosabb fejlesztési irány az intelligens toronycsapágyak megjelenése. Ezek a csapágyak beépített szenzorokkal rendelkeznek, amelyek folyamatosan monitorozzák a kulcsfontosságú működési paramétereket, mint például a hőmérsékletet, a rezgéseket, a kenőanyag állapotát és a terheléseloszlást.

- Valós idejű állapotfelmérés: A szenzorok által gyűjtött adatok lehetővé teszik a csapágy állapotának valós idejű nyomon követését, ami alapvető fontosságú a prediktív karbantartáshoz.

- Meghibásodás előrejelzése: Az adatok elemzése (mesterséges intelligencia és gépi tanulás segítségével) lehetővé teszi a potenciális meghibásodások előrejelzését, még mielőtt azok kritikus állapotba kerülnének. Ez optimalizálja a karbantartási ütemterveket és minimalizálja a váratlan leállásokat.

- Optimalizált kenés: Az intelligens rendszerek képesek a kenés szükségességét is meghatározni az aktuális terhelési és hőmérsékleti viszonyok alapján, elkerülve az alul- vagy túlzott kenést.

2. Új anyagok és felületkezelések

A kutatás-fejlesztés az anyagok területén is folyamatosan zajlik.

- Könnyebb és erősebb acélok: Új generációs, nagyobb szilárdságú acélötvözetek fejlesztése lehetővé teszi a könnyebb, de mégis nagyobb teherbírású csapágyak gyártását.

- Fejlett felületkezelések: A futófelületek speciális bevonatai (pl. DLC – gyémántszerű szénbevonat) tovább csökkenthetik a súrlódást, növelhetik a kopásállóságot és a korrózióvédelmet, különösen extrém körülmények között.

- Kompozit anyagok: Bár még gyerekcipőben jár, a kompozit anyagok alkalmazása a görgőkosarakban vagy akár a gyűrűk bizonyos részein a súlycsökkentést célozhatja meg.

3. Fenntarthatóság és energiahatékonyság

A környezettudatosság növekedésével a toronycsapágy gyártók is a fenntarthatóbb megoldások felé fordulnak.

- Csökkentett súrlódás: A súrlódás további csökkentése kevesebb energiaveszteséget és alacsonyabb hőtermelést eredményez, ami hozzájárul a rendszer energiahatékonyságához.

- Hosszabb élettartam: A csapágyak élettartamának növelése csökkenti a cserék gyakoriságát és az erőforrás-felhasználást.

- Újrahasznosíthatóság: A csapágyak tervezésekor egyre inkább figyelembe veszik az anyagok újrahasznosíthatóságát az élettartam végén.

- Környezetbarát kenőanyagok: A biológiailag lebomló kenőanyagok fejlesztése és alkalmazása is egyre nagyobb hangsúlyt kap, különösen érzékeny ökoszisztémákban (pl. tengeri alkalmazások).

4. Digitális ikrek és szimuláció

A digitális iker technológia, ahol a fizikai csapágynak egy virtuális mása létezik a digitális térben, lehetővé teszi a csapágy viselkedésének valós idejű szimulációját és elemzését.

- Optimalizált tervezés: A fejlett szimulációs eszközök (pl. FEA) segítségével a tervezők pontosabban előre jelezhetik a csapágy viselkedését különböző terhelések és körülmények között, optimalizálva a geometriát és az anyagválasztást.

- Működési adatok elemzése: A digitális iker segítségével a valós működési adatok összehasonlíthatók a szimulált adatokkal, ami mélyebb betekintést nyújt a csapágy állapotába és a működésébe.

A toronycsapágy technológia jövője a folyamatos innovációban rejlik, amely a megbízhatóság, a hatékonyság és a fenntarthatóság új szintjére emeli ezeket a kritikus alkatrészeket. Az intelligens megoldások, az új anyagok és a fejlett analitika révén a toronycsapágyak még inkább beépülnek a modern, összekapcsolt gépészeti rendszerekbe, biztosítva azok zavartalan és biztonságos működését a jövőben is.

A toronycsapágy tehát sokkal több, mint egy egyszerű gépészeti alkatrész. A modern ipar és infrastruktúra alapköve, egy olyan mérnöki remekmű, mely a mozgást és a stabilitást egyaránt garantálja a legextrémebb körülmények között is. A daruktól a szélturbinákig, a kotrógépektől az orvosi képalkotó berendezésekig, a toronycsapágyak csendes, de létfontosságú munkát végeznek, lehetővé téve a világunk működését. A folyamatos kutatás és fejlesztés biztosítja, hogy ezek az alkatrészek a jövőben is képesek legyenek megfelelni a növekvő kihívásoknak, és tovább mozgassák és stabilizálják gépészeti rendszereinket.