A cikk tartalma Show

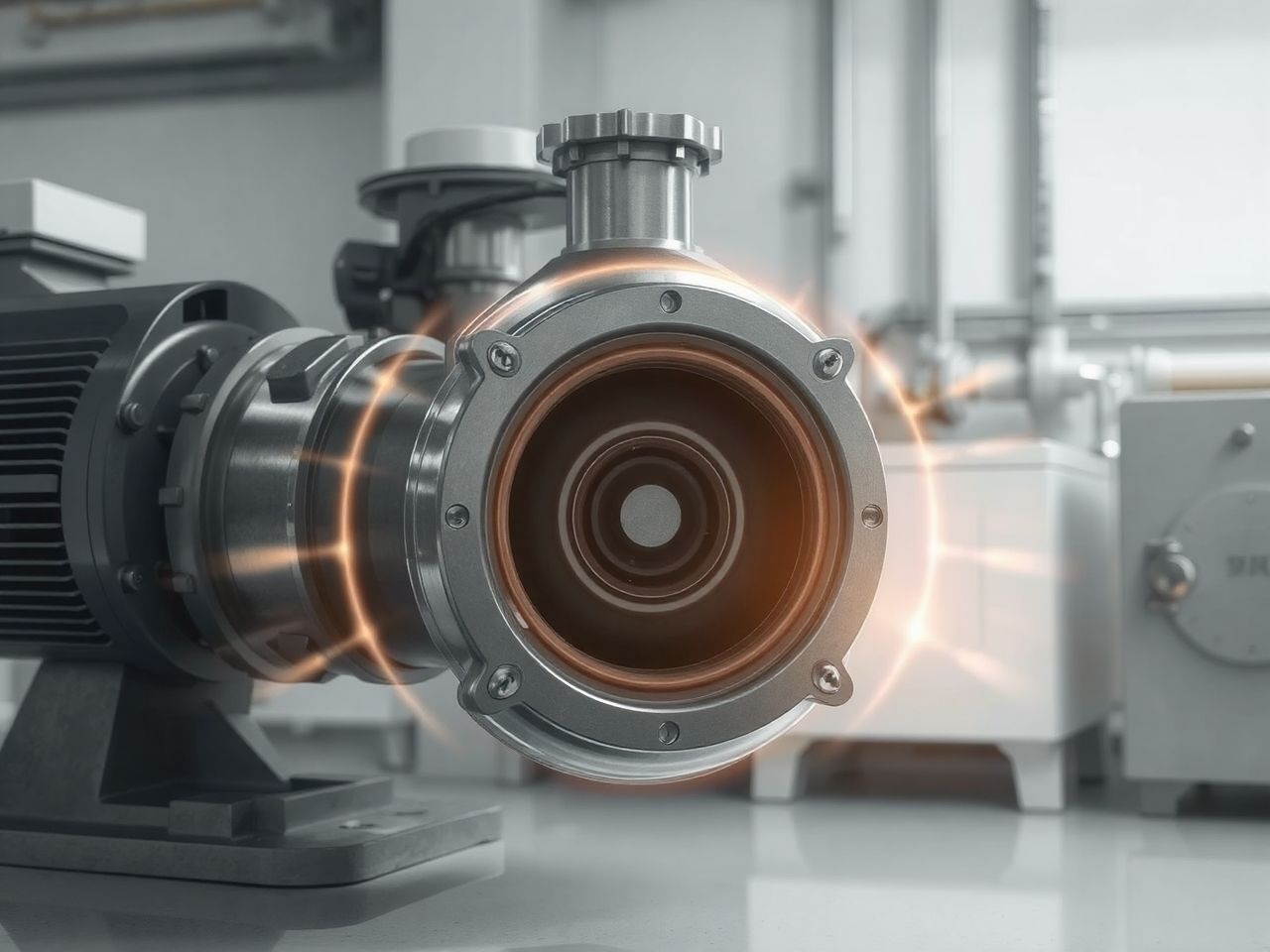

A modern ipari és háztartási folyadékszállítási rendszerek alapvető eleme a szivattyú, amelynek hatékonysága és megbízhatósága számos tényezőtől függ. Ezek közül az egyik legkritikusabb komponens a szivattyú diffúzor, melynek szerepe gyakran háttérbe szorul a járókerék vagy a motor mellett, mégis alapvetően befolyásolja a rendszer egészének teljesítményét és energiafelhasználását.

A diffúzor, mint a hidraulikus gépek kulcsfontosságú alkatrésze, a folyadékáramlás optimalizálásáért és a szivattyú hatásfokának növeléséért felel. Nélküle a szivattyúk működése sokkal kevésbé lenne gazdaságos és hatékony, jelentős energiaveszteségekkel járna, és gyorsabban tönkremennének a nagy sebességű áramlások okozta erózió és kavitáció miatt.

Ez a cikk részletesen bemutatja a szivattyú diffúzor működési elvét, típusait, tervezési szempontjait, valamint azt, hogy miként járul hozzá a folyadékáramlás hatékony átalakításához és a szivattyúrendszerek hosszú távú, gazdaságos üzemeltetéséhez. Célunk, hogy átfogó képet adjunk erről a létfontosságú alkatrészről, amelynek optimalizálása kulcsfontosságú a modern ipari kihívásokkal szemben.

A szivattyú diffúzor alapvető működési elve

A szivattyú diffúzor elsődleges funkciója, hogy a járókerék által a folyadéknak átadott kinetikus energiát (mozgási energiát) minél hatékonyabban alakítsa át nyomásenergiává. A centrifugális szivattyúkban a járókerék felgyorsítja a folyadékot, nagy sebességgel kilövellve azt a kerületénél.

Ez a nagy sebességű áramlás azonban önmagában nem elegendő a kívánt emelőmagasság eléréséhez, mivel a nyomás alacsony maradna. Itt lép színre a diffúzor, amely egy speciálisan kialakított, táguló keresztmetszetű csatorna vagy lapátrendszer.

A diffúzorban a folyadék sebessége fokozatosan csökken, miközben a keresztmetszet növekszik. A Bernoulli-elv értelmében a sebesség csökkenésével arányosan a statikus nyomás növekszik. Ez a folyamat biztosítja, hogy a szivattyú a szükséges nyomást hozza létre a folyadék továbbításához.

A diffúzor tehát egy energiaátalakító egység, amely a dinamikus nyomást statikus nyomássá konvertálja. Ennek az átalakításnak a hatékonysága alapvetően meghatározza a szivattyú hidraulikus hatásfokát.

Egy jól megtervezett diffúzor minimalizálja az energiaveszteségeket, mint például a súrlódást és a turbulenciát, így maximalizálva a nyomásnyerést. Ez közvetlenül hozzájárul a szivattyú teljesítményének optimalizálásához és az üzemeltetési költségek csökkentéséhez.

A diffúzor szerepe a szivattyú hatásfokának növelésében

A szivattyúk hatásfoka az egyik legfontosabb paraméter, amely a berendezés gazdaságosságát jelzi. Egy magas hatásfokú szivattyú kevesebb energiát fogyaszt ugyanazon teljesítmény leadásához, ami hosszú távon jelentős megtakarítást eredményez. A diffúzor kulcsszerepet játszik ebben a folyamatban.

A diffúzor nélküli szivattyúkban, vagy a rosszul megtervezett diffúzorral rendelkező rendszerekben a járókerékből kilépő nagy sebességű folyadékáram nagy része feleslegesen elveszne turbulencia és örvénylés formájában. Ez nemcsak energiaveszteséget jelent, hanem károsíthatja is a szivattyú belső alkatrészeit.

A diffúzor segít irányítottan lelassítani a folyadékot, elkerülve a hirtelen keresztmetszet-változások okozta örvényeket és áramlásleválásokat. Ezáltal minimalizálja a hidraulikai veszteségeket, amelyek a súrlódásból és a folyadék belső ellenállásából adódnak.

A diffúzor optimalizálása révén a szivattyú a tervezési pontján közel maximális hatásfokkal működhet. Ez különösen fontos az ipari alkalmazásokban, ahol a szivattyúk folyamatosan üzemelnek, és még a kis hatásfokbeli javulás is jelentős energia-megtakarítást eredményezhet éves szinten.

A diffúzor megfelelő kialakítása nemcsak a nyomásnyerést optimalizálja, hanem hozzájárul a szivattyú stabilabb működéséhez is, csökkentve a vibrációt és a zajszintet, ami a berendezés élettartamát is meghosszabbíthatja.

A centrifugális szivattyú diffúzorának típusai és kialakításai

A szivattyú diffúzorok számos formában és kialakításban léteznek, a szivattyú típusától, méretétől és alkalmazási területétől függően. A leggyakoribb típusok a lapátos diffúzorok és a spirálházas (volute) kialakítások, bár utóbbi technikai értelemben maga a szivattyúház egy speciális formája, amely diffúzoros funkciót lát el.

Lapátos diffúzorok: Ezek a diffúzorok egy sor fixen rögzített vezető lapátból állnak, amelyek a járókerék után helyezkednek el. A lapátok úgy vannak kialakítva, hogy fokozatosan táguló csatornákat képezzenek, amelyek lelassítják a folyadékot és átalakítják a kinetikus energiát nyomásenergiává.

A lapátos diffúzorok különösen hatékonyak a többfokozatú szivattyúkban, ahol minden fokozatban a járókerék és a diffúzor együtt dolgozik az emelőmagasság növelésén. Ezek a diffúzorok kiválóan alkalmasak magas nyomású alkalmazásokra, ahol a hatásfok kritikus tényező.

A lapátok számát, szögét és alakját gondosan tervezik a hidraulikai veszteségek minimalizálása és a nyomásnyerés maximalizálása érdekében. A lapátos diffúzorok gyártása bonyolultabb lehet, de a teljesítményük gyakran felülmúlja az egyszerűbb kialakításokat.

Spirálházas (volute) diffúzor: Sok egyfokozatú centrifugális szivattyúban a diffúzor funkcióját maga a spirál alakú szivattyúház, vagyis a volute látja el. A járókerékből kilépő folyadék belép a spirálházba, amelynek keresztmetszete fokozatosan növekszik a kimeneti nyílás felé.

Ez a táguló keresztmetszet hasonlóan lassítja a folyadékot és alakítja át a kinetikus energiát nyomásenergiává, mint a lapátos diffúzor. A spirálházas kialakítás egyszerűbb és olcsóbb lehet, de általában valamivel alacsonyabb hatásfokkal működik, mint a jól megtervezett lapátos diffúzorok, különösen a tervezési ponttól eltérő üzemállapotokban.

Léteznek még gyűrűs diffúzorok, amelyek a lapátos diffúzorok egy egyszerűsített változatát képviselik, valamint speciális kialakítások axiális és vegyes áramlású szivattyúkhoz, ahol a diffúzor geometriája az áramlás irányához igazodik. Az axiális szivattyúknál például a diffúzor lapátjai az áramlás irányával párhuzamosabbak, míg a radiális szivattyúknál merőlegesebbek.

A hidraulikai veszteségek minimalizálása a diffúzoron keresztül

A szivattyúk energiafogyasztásának jelentős részét a hidraulikai veszteségek teszik ki, amelyek a folyadék belső súrlódásából, a felületekkel való érintkezésből és az áramlásban bekövetkező hirtelen irány- vagy sebességváltozásokból adódnak. A diffúzor kulcsfontosságú szerepet játszik ezen veszteségek minimalizálásában.

A járókerékből kilépő folyadék nagy sebességgel és gyakran turbulensen áramlik. Ha ez az áramlás hirtelen egy nagyobb térbe jutna, jelentős energiaveszteségek keletkeznének örvénylés és áramlásleválás formájában. A diffúzor feladata, hogy ezt a nagy sebességű, kinetikus energiában gazdag áramlást fokozatosan és simán lassítsa le.

A diffúzor csatornáinak vagy lapátjainak gondosan megtervezett geometriája biztosítja, hogy a folyadék áramlása lamináris vagy legalábbis minimális turbulenciával járjon. A sima átmenetek, a megfelelő lapátszögek és a fokozatosan növekvő keresztmetszet elengedhetetlenek a súrlódási és örvényveszteségek csökkentéséhez.

A hidraulikai veszteségek minimalizálásával a diffúzor maximalizálja az energiaátalakítás hatékonyságát. Ez azt jelenti, hogy a járókerék által a folyadéknak átadott energia nagyobb része alakul át hasznos nyomásenergiává ahelyett, hogy hővé vagy felesleges mozgássá alakulna.

A korszerű diffúzorok tervezése során gyakran alkalmaznak számítógépes folyadékdinamikai (CFD) szimulációkat, amelyek segítségével pontosan modellezhető az áramlás, és optimalizálhatók a geometria paraméterei a lehető legalacsonyabb veszteségek eléréséhez. Ez a precíziós tervezés kulcsfontosságú a modern, energiahatékony szivattyúk fejlesztésében.

Kavitáció megelőzése és a diffúzor szerepe

A kavitáció az egyik legkárosabb jelenség, amely egy szivattyúban előfordulhat. Akkor keletkezik, amikor a folyadékban a nyomás lokálisan a gőznyomás alá csökken, buborékok képződnek, amelyek később nagyobb nyomású területeken hirtelen összeomlanak. Ez az összeomlás rendkívül magas lokális nyomáslökéseket generál, amelyek súlyosan károsíthatják a szivattyú alkatrészeit, beleértve a diffúzort is.

Bár a kavitáció elsősorban a szívóoldalon és a járókerék bemeneténél jelentkezik, a diffúzor kialakítása is befolyásolhatja a jelenség mértékét. A rosszul megtervezett diffúzorban, ahol hirtelen sebességváltozások vagy éles szögek találhatók, lokális nyomásesések fordulhatnak elő, amelyek kedveznek a kavitáció kialakulásának.

A diffúzor megfelelő, sima és fokozatos átmeneteket biztosító kialakítása segít fenntartani a folyadék nyomását a gőznyomás felett, csökkentve ezzel a kavitáció kockázatát. A diffúzor kilépő oldalán a nyomás már jelentősen megnőtt, ami tovább csökkenti a buborékképződés esélyét.

Egy jól megtervezett diffúzor tehát hozzájárul a szivattyú NPSH (Net Positive Suction Head) követelményeinek teljesítéséhez, ami alapvető fontosságú a kavitáció elkerülésében. A kavitáció nemcsak a szivattyú élettartamát rövidíti le drasztikusan, hanem csökkenti a hatásfokot, növeli a zajszintet és a vibrációt is.

A diffúzor gondos tervezése és a megfelelő anyagválasztás alapvető a kavitációs károk elkerüléséhez és a szivattyú hosszú távú, megbízható működésének biztosításához.

A modern szivattyúknál a diffúzorok belső felületeinek simasága és a precíz megmunkálás kiemelten fontos a kavitációval szembeni ellenállás szempontjából. Speciális bevonatok és anyagok is alkalmazhatók a kavitációs erózióval szembeni védelem növelésére.

Anyagválasztás és gyártási technológiák a diffúzorok esetében

A diffúzorok anyagválasztása és gyártási technológiája kritikus fontosságú a szivattyú élettartama és teljesítménye szempontjából. A kiválasztott anyagnak ellenállónak kell lennie a szivattyúzott folyadék kémiai és fizikai hatásaival szemben, valamint a mechanikai igénybevételnek, mint amilyen a nagy sebességű áramlás vagy a kavitáció.

Anyagok:

- Öntöttvas: Gyakori választás általános célú szivattyúkhoz, ahol a költség és a mechanikai szilárdság a fő szempont. Jól ellenáll a kopásnak, de korrózióállósága korlátozott.

- Bronz/Rozsdamentes acél: Korrozív folyadékok, például tengervíz vagy vegyi anyagok szivattyúzásához ideálisak. Kiváló korrózióállósággal és jó mechanikai tulajdonságokkal rendelkeznek. A rozsdamentes acél különösen ellenálló a kavitációs erózióval szemben.

- Műanyagok és kompozitok: Kisebb szivattyúkhoz, könnyűsúlyú alkalmazásokhoz vagy speciális korrozív környezetekhez használják. Előnyük a könnyű súly és a kiváló korrózióállóság, hátrányuk a mechanikai szilárdság korlátozottsága.

- Duplex és szuperduplex acélok: Rendkívül korrozív és koptató hatású környezetekben alkalmazzák, ahol a hagyományos rozsdamentes acélok már nem elegendőek. Kiváló mechanikai tulajdonságokkal és korrózióállósággal rendelkeznek.

Gyártási technológiák:

- Öntés: A legelterjedtebb módszer, különösen a bonyolult geometriájú diffúzorok esetében. Lehetővé teszi a pontos formák kialakítását, de a felületi simaság utólagos megmunkálást igényelhet.

- Megmunkálás: CNC gépekkel történő megmunkálás, különösen fém diffúzoroknál. Precíz méreteket és kiváló felületi simaságot eredményez, ami kulcsfontosságú a hidraulikai hatásfok szempontjából.

- Sajtolás/Fröccsöntés: Műanyag és kompozit diffúzorokhoz használatos. Gazdaságos tömeggyártásra alkalmas, és lehetővé teszi a komplex formák gyors előállítását.

- Additív gyártás (3D nyomtatás): Egyre inkább teret hódít a prototípusok és a rendkívül bonyolult, optimalizált geometriájú diffúzorok gyártásában. Lehetővé teszi olyan formák létrehozását, amelyek hagyományos módszerekkel nem lennének kivitelezhetők, ezáltal tovább optimalizálva az áramlást és a hatásfokot.

A felületi minőség rendkívül fontos, mivel a durva felületek növelik a súrlódási veszteségeket és elősegíthetik a kavitációt. Ezért a gyártás után gyakran alkalmaznak polírozást vagy speciális bevonatokat a diffúzor belső felületein.

Diffúzorok alkalmazási területei a különböző iparágakban

A szivattyú diffúzorok létfontosságú szerepet játszanak számos iparágban, ahol a folyadékok mozgatása alapvető fontosságú. A hatékony és megbízható folyadékszállítás nélkülözhetetlen a modern gazdaság működéséhez.

Vízellátás és szennyvízkezelés: A diffúzorok kulcsfontosságúak a nagy teljesítményű centrifugális szivattyúkban, amelyek ivóvíz szállítására, szennyvíz átemelésére és tisztítására szolgálnak. Az energiahatékonyság itt különösen fontos, mivel ezek a rendszerek gyakran 24/7 üzemelnek.

Olaj- és gázipar: A diffúzorokat a kőolaj és földgáz kitermelésében, szállításában és feldolgozásában használt szivattyúkban alkalmazzák. Itt a megbízhatóság és a robusztusság kiemelten fontos, gyakran extrém nyomáson és hőmérsékleten, valamint korrozív közegekben.

Vegyipar: A vegyipari üzemekben a diffúzoroknak ellenállónak kell lenniük a különböző agresszív vegyi anyagokkal szemben. A speciális anyagok és bevonatok alkalmazása elengedhetetlen a hosszú élettartam és a biztonságos működés érdekében.

Energetika: Erőművekben, hűtőrendszerekben és kazántápláló szivattyúkban a diffúzorok biztosítják a nagy mennyiségű víz és más folyadékok hatékony keringetését. A magas hatásfok itt közvetlenül hozzájárul az erőművek üzemeltetési költségeinek csökkentéséhez.

Mezőgazdaság: Az öntözőrendszerekben használt szivattyúkban a diffúzorok segítenek a hatékony vízelosztásban és az energiafogyasztás optimalizálásában, ami különösen fontos a nagy területeken történő vízellátásnál.

HVAC rendszerek (fűtés, szellőzés, légkondicionálás): Épületek fűtési és hűtési rendszereiben a keringető szivattyúk diffúzorai biztosítják a hatékony hőátadást és az energiafelhasználás optimalizálását, hozzájárulva a kényelmes belső klíma fenntartásához.

Ezen alkalmazások mindegyikében a diffúzorok optimalizálása nem csupán a szivattyú teljesítményét javítja, hanem jelentős energia-megtakarítást és a rendszerek megbízhatóbb működését is eredményezi.

A diffúzor és a járókerék közötti interakció

A szivattyú hatékony működésének kulcsa a járókerék és a diffúzor közötti harmonikus interakcióban rejlik. Ez a két alkatrész együtt, szinergikusan dolgozik azon, hogy a mechanikai energiát maximális hatásfokkal alakítsa át folyadékenergiává.

A járókerék feladata a folyadék felgyorsítása és a sebesség növelése, amihez a mechanikai energiát használja fel. A folyadék nagy sebességgel és bizonyos nyomással lép ki a járókerékből, de a nyomás még nem éri el a kívánt szintet.

Itt lép be a diffúzor, amely közvetlenül a járókerék után helyezkedik el. Feladata, hogy ezt a nagy sebességű áramlást fokozatosan lelassítsa. A diffúzor bemeneti geometriája szorosan illeszkedik a járókerék kilépő geometriájához, hogy minimalizálja az áramlásleválást és az örvénylést már a kezdeti szakaszban.

A járókerék és a diffúzor közötti távolság és az átmenet simasága kritikus. Egy rosszul megválasztott távolság vagy egy éles átmenet turbulenciát és energiaveszteséget okozhat. A modern szivattyútervezés során a két alkatrészt gyakran egy egységként optimalizálják a maximális hidraulikai hatásfok elérése érdekében.

A diffúzor lapátjainak szöge és a csatornák tágulási sebessége szorosan összefügg a járókerék lapátjainak kilépő szögével. A cél az, hogy a folyadék a diffúzorba a lehető legkisebb ütközési veszteséggel lépjen be, és a sebességátalakítás a legsimább módon történjen.

A járókerék és a diffúzor közötti optimális párosítás nemcsak a szivattyú hatásfokát növeli, hanem hozzájárul a stabilabb, csendesebb működéshez és a hosszabb élettartamhoz is azáltal, hogy csökkenti a hidraulikai terheléseket és a kavitáció kockázatát.

Ez a szoros együttműködés teszi lehetővé, hogy a szivattyú a lehető legkevesebb energiával a maximális emelőmagasságot és térfogatáramot érje el.

Diffúzorok tervezési szempontjai és optimalizálása

A diffúzorok tervezése komplex mérnöki feladat, amely a hidrodinamika, a mechanika és az anyagismeret alapos tudását igényli. A cél az optimális geometria kialakítása, amely maximális nyomásnyerést biztosít minimális veszteségek mellett.

Geometriai paraméterek:

- Lapátszám és -szög: A lapátok száma és a bemeneti, illetve kimeneti szögeik alapvetően befolyásolják az áramlás irányítását és a sebességátalakítást. A lapátszám általában a járókerék lapátainak számához igazodik, hogy minimalizálja a pulzációt és a rezgést.

- Csatorna keresztmetszet: A diffúzor csatornáinak fokozatosan növekednie kell, de nem túl gyorsan, mert az áramlásleváláshoz vezethet. Az optimális tágulási arány kritikus a veszteségek minimalizálásához.

- Hosszúság: A diffúzor hosszúsága befolyásolja a nyomásnyerés mértékét és a súrlódási veszteségeket. Egy túl rövid diffúzor nem tudja hatékonyan átalakítani a kinetikus energiát, míg egy túl hosszú növeli a súrlódási veszteségeket.

- Felületi simaság: A belső felületek simasága alapvető fontosságú a súrlódási veszteségek csökkentésében és a kavitáció megelőzésében.

Hidraulikai szempontok:

- Áramlásleválás elkerülése: A diffúzor belső felületén az áramlásleválás (flow separation) jelentős energiaveszteséget és turbulenciát okozhat. A tervezés során kerülni kell az éles szögeket és a hirtelen változásokat.

- Örvénylés (vortex) minimalizálása: A nem megfelelő geometria örvények kialakulásához vezethet, amelyek szintén energiaveszteséggel járnak.

- Nyomáseloszlás: A diffúzorban a nyomásnak fokozatosan és egyenletesen kell növekednie, elkerülve a lokális nyomáseséseket.

Optimalizálási módszerek:

- Számítógépes folyadékdinamika (CFD): A CFD szimulációk lehetővé teszik az áramlás részletes elemzését a diffúzorban, és segítenek az optimális geometria megtalálásában a virtuális térben, még a fizikai prototípusok elkészítése előtt.

- Kísérleti vizsgálatok: Fizikai prototípusok tesztelése laboratóriumi körülmények között, a valós teljesítményadatok gyűjtése céljából.

- Parametrikus tervezés: Különböző geometriai paraméterek szisztematikus variálása és hatásuk elemzése a teljesítményre.

A diffúzorok tervezése során figyelembe kell venni a szivattyú üzemi tartományát is. Egy diffúzor, amely a tervezési ponton maximális hatásfokkal működik, esetleg kevésbé lesz hatékony részterhelésen vagy túlterhelésen. A modern trendek a szélesebb üzemi tartományban is hatékony diffúzorok fejlesztése felé mutatnak.

A diffúzorok karbantartása és élettartama

A diffúzorok, mint minden szivattyú alkatrész, rendszeres karbantartást igényelnek az optimális teljesítmény és a hosszú élettartam biztosítása érdekében. A karbantartás elmulasztása vagy a nem megfelelő karbantartás jelentős hatásfokcsökkenéshez és meghibásodásokhoz vezethet.

Gyakori problémák:

- Kopás és erózió: A szivattyúzott folyadékban lévő szilárd részecskék (homok, iszap) folyamatosan koptathatják a diffúzor felületeit, különösen a nagy sebességű áramlási csatornákban. Ez megváltoztatja a geometria paramétereit, csökkentve a hatásfokot.

- Korrózió: A kémiailag agresszív folyadékok idővel korrodálhatják a diffúzor anyagát, gyengítve azt és roncsolva a felületi simaságot.

- Kavitációs károk: Ahogy korábban említettük, a kavitáció súlyos eróziót okozhat a diffúzor felületén, lyukakat és egyenetlenségeket hozva létre.

- Lerakódások: A vízkő, biológiai lerakódások vagy más szennyeződések felhalmozódhatnak a diffúzor csatornáiban, csökkentve a keresztmetszetet és növelve a súrlódási veszteségeket.

Karbantartási tevékenységek:

- Rendszeres ellenőrzés: Szétszereléskor vagy tervezett leállások során vizuálisan ellenőrizni kell a diffúzor felületeit kopás, korrózió, kavitációs jelek vagy lerakódások szempontjából.

- Tisztítás: A lerakódásokat rendszeresen el kell távolítani a diffúzor csatornáiból, hogy fenntartsák az eredeti áramlási geometriát.

- Javítás vagy csere: Jelentős károsodás esetén a diffúzort javítani vagy cserélni kell. Kisebb felületi hibák javíthatók speciális bevonatokkal vagy hegesztéssel, de súlyos szerkezeti károk esetén a csere az egyetlen megoldás.

A diffúzor élettartama nagymértékben függ a szivattyúzott folyadék tulajdonságaitól, az üzemi körülményektől és a karbantartás gyakoriságától. Egy jól megválasztott anyag és egy precízen megmunkált diffúzor, megfelelő karbantartással, hosszú éveken át megbízhatóan működhet.

A prediktív karbantartás módszerei, mint például a vibrációelemzés vagy az áramlási adatok monitorozása, segíthetnek előre jelezni a diffúzorral kapcsolatos problémákat, mielőtt súlyos meghibásodáshoz vezetnének, lehetővé téve a tervezett beavatkozásokat és minimalizálva az állásidőt.

Az energiahatékonyság és a fenntarthatóság szivattyú diffúzor szemszögéből

A modern világban az energiahatékonyság és a fenntarthatóság egyre inkább előtérbe kerül, és a szivattyúrendszerek, mint az ipari energiafogyasztás jelentős részét kitevő berendezések, kiemelt figyelmet kapnak. A szivattyú diffúzor optimalizálása közvetlenül hozzájárul ezekhez a célokhoz.

Az energiahatékony diffúzorok csökkentik a szivattyúk energiafelhasználását, ami nemcsak az üzemeltetési költségeket mérsékli, hanem a környezeti terhelést is. Kevesebb energiafogyasztás kevesebb üvegházhatású gáz kibocsátást jelent, különösen, ha az energia fosszilis tüzelőanyagokból származik.

A diffúzorok fejlesztése során a gyártók és mérnökök folyamatosan keresik a módját, hogyan lehet még tovább javítani a hidraulikai hatásfokot. Ez magában foglalja a fejlett CFD szimulációk alkalmazását, új anyagok és gyártási technológiák bevezetését, valamint a diffúzor és a járókerék közötti interakció finomhangolását.

A többfokozatú szivattyúkban, ahol több diffúzor is található, mindegyik diffúzor optimalizálása kumulatív hatást gyakorol a teljes rendszer hatásfokára. Ezért a teljes szivattyúrendszer energiafelhasználásának csökkentésében a diffúzorok együttesen játszanak kulcsszerepet.

A diffúzorok hosszabb élettartama és a ritkább meghibásodások szintén hozzájárulnak a fenntarthatósághoz. Kevesebb alkatrészcsere, kevesebb hulladék és kevesebb erőforrás-felhasználás szükséges a gyártáshoz és szállításhoz. A karbantartás optimalizálása és a prediktív karbantartási stratégiák alkalmazása is ezen a vonalon mozdul el.

A szivattyú diffúzor tehát nem csupán egy alkatrész, hanem egy kulcsfontosságú elem az energiahatékonyság és a fenntarthatóság megvalósításában, hozzájárulva a gazdaságosabb és környezettudatosabb ipari működéshez.

A jogszabályi előírások és szabványok, mint például az energiahatékonysági osztályozások, egyre inkább ösztönzik a gyártókat a diffúzorok és általában a szivattyúk folyamatos fejlesztésére.

Fejlett diffúzor technológiák és jövőbeli trendek

A szivattyú diffúzorok tervezése és gyártása folyamatosan fejlődik, a technológiai innovációk és az egyre szigorúbb energiahatékonysági követelmények hatására. Számos új technológia és trend formálja a jövő diffúzorait.

Számítógépes folyadékdinamika (CFD) és optimalizálás: A CFD szimulációk egyre kifinomultabbá válnak, lehetővé téve a mérnökök számára, hogy rendkívül pontosan modellezzék az áramlást a diffúzorban. Ez a technológia kulcsfontosságú a komplex geometriák tervezésében és az áramlás optimalizálásában a mikroszinten is, minimalizálva a veszteségeket és maximalizálva a nyomásnyerést.

Additív gyártás (3D nyomtatás): A 3D nyomtatás forradalmasítja a diffúzorok gyártását. Lehetővé teszi olyan bonyolult, belső csatornákkal rendelkező geometriák létrehozását, amelyek hagyományos megmunkálással kivitelezhetetlenek lennének. Ezáltal a diffúzorok még inkább illeszthetők az ideális hidraulikai formákhoz, tovább növelve a hatásfokot és csökkentve a súlyt. Különösen alkalmas prototípusok gyors fejlesztésére és kis szériás, speciális alkalmazásokra.

Intelligens és adaptív diffúzorok: A jövőben megjelenhetnek az intelligens diffúzorok, amelyek képesek az üzemi körülményekhez alkalmazkodni. Például állítható lapátszögű diffúzorok, amelyek optimalizálhatják az áramlást különböző térfogatáramok és nyomásviszonyok mellett, így szélesebb üzemi tartományban biztosítva a magas hatásfokot. Szenzorok és vezérlőrendszerek monitorozhatják az áramlást és dinamikusan módosíthatják a diffúzor geometriáját.

Új, fejlett anyagok: A kutatás és fejlesztés folyamatosan új, ellenállóbb és könnyebb anyagokat hoz létre. Ide tartoznak a továbbfejlesztett kompozitok, kerámiák és fémötvözetek, amelyek kiválóan ellenállnak a korróziónak, eróziónak és kavitációnak, miközben csökkentik a súrlódási veszteségeket a simább felületek révén.

Integrált rendszerek és modularitás: A diffúzorokat egyre inkább a szivattyúrendszer részeként, integrált egységként tervezik. A moduláris felépítés lehetővé teheti a könnyebb cserét, karbantartást és a rendszer rugalmas konfigurálását a különböző igényekhez.

Ezek a trendek a szivattyú diffúzorok jövőjét a még nagyobb hatásfok, hosszabb élettartam és szélesebb alkalmazhatóság irányába mutatják. A folyamatos innováció biztosítja, hogy a szivattyúk továbbra is alapvető és egyre fenntarthatóbb szereplői maradjanak az ipari folyamatoknak.

Mérések és teljesítményellenőrzés a diffúzor optimalizálása során

A diffúzorok tervezése és optimalizálása nem ér véget a számítógépes szimulációval. A tényleges teljesítmény ellenőrzése és mérése kulcsfontosságú a fejlesztési folyamatban, hogy a virtuális modellek megbízhatóan tükrözzék a valóságot.

Szivattyú tesztpadok: A szivattyúgyártók és kutatóintézetek speciális tesztpadokat használnak a szivattyúk teljesítményének mérésére. Ezeken a padokon pontosan mérhető a térfogatáram, az emelőmagasság, a bemeneti és kimeneti nyomás, valamint a motor teljesítményfelvétele. Ezen adatok alapján számítható ki a szivattyú és így a diffúzor hidraulikai hatásfoka.

Nyomás- és sebességprofil mérések: A diffúzoron belüli nyomás- és sebességprofilok mérése rendkívül fontos. Speciális szenzorok, mint például a Pitot-csövek vagy a lézeres Doppler velociméterek (LDV), lehetővé teszik az áramlás részletes elemzését a diffúzor különböző pontjain. Ez segít azonosítani az esetleges áramlásleválást, örvénylést vagy ineffektív nyomás-átalakítást.

Kavitációs vizsgálatok: A kavitáció kialakulásának vizsgálata elengedhetetlen. Az NPSH vizsgálatok során a szívóoldali nyomást fokozatosan csökkentik, miközben figyelik a szivattyú teljesítményét és a zajszintet. A kavitáció kezdeti jelei, mint a teljesítménycsökkenés és a jellegzetes zaj, pontosan meghatározhatók. Ezáltal a diffúzor kavitációval szembeni ellenálló képessége is értékelhető.

Vibráció- és zajmérés: A diffúzor nem megfelelő működése fokozott vibrációt és zajt okozhat. Ezeknek a paramétereknek a mérése segíthet azonosítani az áramlási problémákat vagy a mechanikai rezonanciákat, amelyek a diffúzorral kapcsolatosak lehetnek.

Hosszú távú üzemeltetési tesztek: Az elméleti és laboratóriumi eredmények ellenőrzésére hosszú távú üzemeltetési teszteket is végeznek valós körülmények között. Ezek során monitorozzák a szivattyú teljesítményét, az energiafogyasztást és az alkatrészek kopását, beleértve a diffúzort is.

A mérések és a teljesítményellenőrzés ciklikus folyamat, amely visszacsatolást biztosít a tervezési fázisba. Az adatok alapján finomhangolhatók a diffúzor geometriai és anyagtulajdonságai, hogy a maximális hatásfok és megbízhatóság elérhető legyen a gyakorlatban is.

Ez a szigorú tesztelési protokoll garantálja, hogy a piacra kerülő szivattyúk megfelelnek a legmagasabb minőségi és teljesítménybeli elvárásoknak, és a diffúzor valóban optimalizálja a folyadékáramlást és növeli a hatásfokot.