A cikk tartalma Show

A modern ipar számtalan területén elengedhetetlen a precíz és nagy teljesítményű folyadékkezelés, melynek kulcsfontosságú elemei a nagynyomású szivattyúk. Ezek a berendezések képesek folyadékokat, jellemzően vizet vagy más közegeket, rendkívül magas nyomáson szállítani, ami különleges fizikai és kémiai folyamatok végrehajtását teszi lehetővé. Az ipari környezetben a nagynyomású technológia nem csupán a hatékonyságot növeli, hanem új lehetőségeket is nyit meg a termelésben, tisztításban és anyagmegmunkálásban. A megfelelő nagynyomású szivattyú kiválasztása és alkalmazása alapvető fontosságú a gazdaságos és megbízható működés szempontjából, hiszen a berendezések teljesítménye és élettartama nagymértékben függ a körültekintő tervezéstől és karbantartástól.

Ezek a kifinomult gépek sokkal többet jelentenek egyszerű folyadékszállításnál; a mögöttük rejlő mérnöki tudás lehetővé teszi, hogy extrém körülmények között is stabilan és megbízhatóan működjenek. A nagynyomású szivattyúk működési elve a mechanikai energia folyadékba való átalakításán alapul, amely nyomás formájában hasznosul. Ez a nyomás aztán számos feladatra felhasználható, az apró részecskék elválasztásától a kemény anyagok vágásáig. Az ipari alkalmazások sokszínűsége miatt a szivattyúk konstrukciója és anyaga is rendkívül változatos lehet, a szállítandó közegtől és a kívánt nyomási tartománytól függően.

A nagynyomású szivattyúk alapvető működési elvei

A nagynyomású szivattyúk működésének megértéséhez először is tisztában kell lennünk a nyomás, áramlás és teljesítmény alapvető fizikai fogalmaival. A nyomás a felületre ható erő és a felület nagyságának hányadosa, jellemzően barban vagy PSI-ben (font per négyzethüvelyk) adják meg. Az áramlás, vagy más néven debít, a folyadék térfogata, amely időegység alatt áthalad egy adott keresztmetszeten, gyakran liter/percben vagy gallon/percben mérve. A szivattyú teljesítménye pedig az a mechanikai energia, amelyet a szivattyú a folyadéknak átad, és amely mind a nyomást, mind az áramlást befolyásolja.

A legtöbb nagynyomású ipari szivattyú a pozitív elmozdulás elvén működik. Ez azt jelenti, hogy a szivattyú egy adott térfogatú folyadékot zár be, majd ezt a térfogatot mechanikai úton kényszeríti a nyomóvezetékbe. Ennek eredményeként a folyadék nyomása drámaian megnő. Ezzel szemben a dinamikus szivattyúk, mint például a centrifugális szivattyúk, a folyadékot egy forgó járókerék segítségével gyorsítják fel, és a mozgási energiát alakítják át nyomási energiává. Bár a több lépcsős centrifugális szivattyúk is képesek magas nyomást előállítani, a legmagasabb nyomások elérésére általában a pozitív elmozdulású típusokat használják.

A pozitív elmozdulású szivattyúk jellemzője, hogy a szállított folyadék mennyisége viszonylag állandó, függetlenül a nyomástól (egy bizonyos határon belül). Ez a tulajdonság teszi őket ideálissá olyan alkalmazásokhoz, ahol precíz áramlási sebességre van szükség magas nyomáson. A szivattyúk tervezésekor a legfontosabb szempontok közé tartozik a tömítések minősége és az anyagok kopásállósága, mivel a magas nyomás és a gyakran abrazív közegek jelentős igénybevételt jelentenek.

A nagynyomású szivattyúk a modern ipar gerincét képezik, lehetővé téve olyan technológiai áttöréseket, amelyek nélkülözhetetlenek a hatékonyság és a termelékenység növeléséhez.

A nagynyomású szivattyúk főbb típusai és jellemzőik

A nagynyomású szivattyúk piacán számos különböző típus létezik, melyek mindegyike specifikus működési elvvel és alkalmazási területtel rendelkezik. A megfelelő típus kiválasztása kulcsfontosságú a rendszer hatékonysága és megbízhatósága szempontjából.

Dugattyús szivattyúk: a nagynyomású alkalmazások alapkövei

A dugattyús szivattyúk a leggyakoribb pozitív elmozdulású nagynyomású szivattyúk. Ezek a szivattyúk egy vagy több dugattyú mozgását használják fel a folyadék szállítására és nyomás alá helyezésére. A dugattyúk egy hengerben mozognak, és váltakozva szívják be, majd nyomják ki a folyadékot. A szelepek gondoskodnak arról, hogy a folyadék egyirányban áramoljon. A dugattyús szivattyúk rendkívül magas nyomásra képesek, akár több ezer bar nyomást is elérhetnek, és viszonylag állandó áramlási sebességet biztosítanak. A leggyakoribb alaptípusok közé tartoznak az axiális és radiális dugattyús szivattyúk.

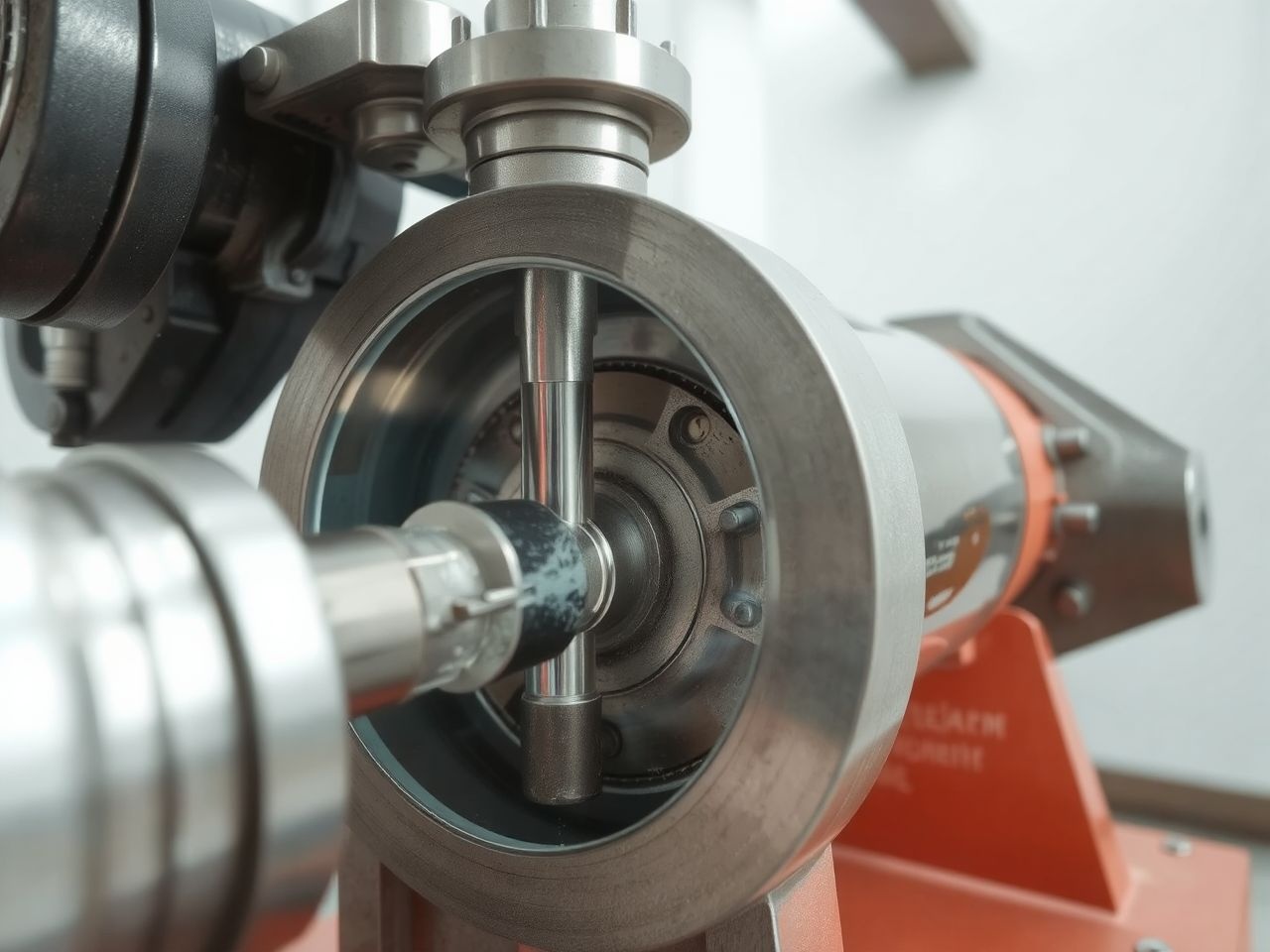

Az axiális dugattyús szivattyúk esetében a dugattyúk a tengellyel párhuzamosan helyezkednek el, és egy ferde tárcsa vagy ferde tengely mozgatja őket. Ez a konstrukció kompakt méretet és viszonylag magas fordulatszámot tesz lehetővé. Gyakran használják hidraulikus rendszerekben, ahol a nyomás és az áramlás szabályozhatósága kiemelten fontos. A radiális dugattyús szivattyúk dugattyúi a tengelyre merőlegesen, sugarasan helyezkednek el, és egy excenteres tengely mozgatja őket. Ezek a szivattyúk általában robusztusabbak és kevésbé érzékenyek a szennyeződésekre, ezért gyakran alkalmazzák őket nehéz ipari körülmények között, például bányászatban vagy olajiparban.

Plunger szivattyúk: extrém nyomásra tervezve

A plunger szivattyúk a dugattyús szivattyúk egy speciális alosztályát képezik, ahol a dugattyú helyett egy sima felületű, hosszúkás „plunger” (nyomódugattyú) végez lineáris mozgást. A plunger nem érintkezik a henger falával teljes felületén, hanem precíziós tömítések biztosítják a zárást. Ez a kialakítás minimalizálja a kopást és a súrlódást, ami extrém magas nyomások elérését teszi lehetővé, akár 1000 bar felett is. A plunger szivattyúk különösen alkalmasak abrazív vagy korrozív folyadékok szállítására, mivel a tömítések könnyebben cserélhetők és a kopó alkatrészek élettartama hosszabb lehet. Gyakran alkalmazzák őket vízsugaras vágásban, tisztításban és hidraulikus présgépekben.

Membrános szivattyúk: érzékeny közegekhez és veszélyes anyagokhoz

A membrános szivattyúk működési elve egy rugalmas membrán mozgásán alapul, amely elválasztja a folyadékot a mechanikus meghajtástól. Ez a membrán periodikusan mozog előre-hátra, és ezzel szívja be, majd nyomja ki a folyadékot. A membrános szivattyúk nagy előnye, hogy a szivattyúzott közeg nem érintkezik a mozgó mechanikai alkatrészekkel, ami ideálissá teszi őket korrozív, abrazív, viszkózus vagy éppen higiéniai szempontból érzékeny folyadékok szállítására. Bár általában kisebb nyomásra képesek, mint a dugattyús vagy plunger szivattyúk, vannak olyan nagynyomású membrános verziók is, amelyeket speciális alkalmazásokhoz, például adagoláshoz vagy kémiai reakciókhoz használnak.

Centrifugális szivattyúk: nagy áramlás, fokozatos nyomásnövelés

A centrifugális szivattyúk dinamikus elven működnek, ahol a folyadékot egy forgó járókerék gyorsítja fel, majd a kinetikus energiát nyomási energiává alakítja. Bár egyetlen fokozatban nem képesek extrém magas nyomásra, a többlépcsős centrifugális szivattyúk, ahol több járókerék van sorba kapcsolva, jelentős nyomásnövelést tudnak produkálni. Ezek a szivattyúk nagy áramlási sebességet biztosítanak, és viszonylag egyenletes, pulzációmentes áramlásra képesek. Jellemzően vízellátásban, öntözésben és bizonyos ipari folyamatokban használják, ahol a nagy térfogatáram a fő szempont, és a nagynyomású tisztítási vagy vágási feladatokhoz képest alacsonyabb, de mégis jelentős nyomásra van szükség.

A nagynyomású szivattyú rendszerek kulcsfontosságú elemei

Egy nagynyomású szivattyú önmagában még nem alkot teljes rendszert. A hatékony és biztonságos működéshez számos kiegészítő alkatrészre és komponensre van szükség, amelyek összhangban dolgozva biztosítják a kívánt teljesítményt és megbízhatóságot.

A szivattyúfej és a tömítések szerepe

A szivattyúfej, vagy más néven a folyadékblokk, az a rész, ahol a folyadék ténylegesen nyomás alá kerül. Ez a rész általában nagy szilárdságú anyagokból, például rozsdamentes acélból vagy speciális ötvözetekből készül, hogy ellenálljon a magas nyomásnak és a korróziós hatásoknak. A szivattyúfejben helyezkednek el a dugattyúk vagy plungerek, valamint a szívó- és nyomószelepek.

A tömítések kulcsfontosságú elemek, amelyek megakadályozzák a folyadék szivárgását a magas nyomás ellenére. A tömítések anyaga és kialakítása rendkívül fontos, mivel ellenállniuk kell a nyomásnak, a hőmérsékletnek és a szállított közeg kémiai hatásainak. Gyakran használnak speciális polimereket, kerámiát vagy fém-fém tömítéseket. A tömítések kopása az egyik leggyakoribb karbantartási feladat a nagynyomású szivattyúknál.

Meghajtórendszerek és vezérlések

A nagynyomású szivattyúk meghajtását általában elektromos motorok, belső égésű motorok (dízel vagy benzin) vagy hidraulikus motorok biztosítják. A meghajtórendszer kiválasztása függ a rendelkezésre álló energiaforrástól, a szükséges teljesítménytől és a mobilitási igényektől. Az elektromos motorok csendesebbek és tisztábbak, ideálisak beltéri használatra, míg a belső égésű motorok nagyobb mobilitást és függetlenséget biztosítanak.

A vezérlőrendszerek biztosítják a szivattyú biztonságos és hatékony működését. Ezek magukban foglalhatják a nyomásszabályzókat, biztonsági szelepeket, áramlásmérőket, hőmérséklet-érzékelőket és automatikus leállító rendszereket. A modern vezérlések gyakran PLC (programozható logikai vezérlő) alapúak, amelyek lehetővé teszik a paraméterek precíz beállítását, a hibadiagnosztikát és a távfelügyeletet.

Szűrőrendszerek és pulzációcsökkentők

A szűrőrendszerek elengedhetetlenek a szivattyú és a rendszer védelméhez. A bemeneti folyadékban lévő szennyeződések, mint például a homok, rozsda vagy egyéb részecskék, súlyos károkat okozhatnak a szivattyú alkatrészeiben, különösen a szelepekben és a tömítésekben. Több lépcsős szűrőrendszerek alkalmazása, különböző finomságú szűrőkkel, biztosítja a tiszta folyadékellátást.

A pozitív elmozdulású szivattyúk működéséből adódóan a nyomóoldalon pulzációk keletkezhetnek, azaz a nyomás ingadozhat. Ez károsíthatja a csővezetéket, a szerelvényeket és a felhasználó berendezéseket, valamint zajos működést eredményezhet. A pulzációcsökkentők, mint például a hidraulikus akkumulátorok vagy lengéscsillapítók, elnyelik ezeket az ingadozásokat, és egyenletesebb áramlást és nyomást biztosítanak.

| Komponens | Fő funkció | Anyagok (példák) |

|---|---|---|

| Szivattyúfej | Folyadék nyomás alá helyezése | Rozsdamentes acél, bronz, speciális ötvözetek |

| Dugattyúk/Plungerek | Folyadék elmozdítása | Kerámia, edzett acél, rozsdamentes acél |

| Tömítések | Szivárgás megakadályozása | PTFE, Viton, UHMW-PE, speciális gumik |

| Szelepek (szívó/nyomó) | Folyadék áramlási irányának szabályozása | Rozsdamentes acél, kerámia, keményfém |

| Meghajtó motor | Mechanikai energia biztosítása | Elektromos motor, dízelmotor, hidraulikus motor |

| Nyomásszabályzó | Kívánt nyomás fenntartása | Rozsdamentes acél, bronz |

| Szűrő | Szennyeződések eltávolítása | Rozsdamentes acél háló, papír, szintetikus szálak |

| Pulzációcsökkentő | Nyomásingadozások csillapítása | Rozsdamentes acél, gumimembrán |

Hogyan működnek a nagynyomású dugattyús szivattyúk részletesen?

A nagynyomású dugattyús szivattyúk működése egy ciklikus folyamaton alapul, amely a folyadék beszívását és kinyomását foglalja magában, magas nyomáson. A legtöbb ipari alkalmazásban triplex (három dugattyús) vagy kvadriplex (négy dugattyús) szivattyúkat használnak a simább áramlás és a nagyobb teljesítmény érdekében.

A szívó fázis

A ciklus a szívó fázissal kezdődik. Amikor a dugattyú hátrafelé mozog a hengerben, vákuum keletkezik a dugattyú és a szívószelep között. A külső, atmoszférikus nyomás hatására a folyadék beáramlik a szívóvezetéken keresztül a szivattyúfejbe, majd a nyitott szívószelepen keresztül a hengerbe. Ezen a ponton a nyomószelep zárva van, megakadályozva a már nyomás alatt lévő folyadék visszaáramlását. A folyadék beáramlását a szívóoldalon elhelyezett szűrők biztosítják, megakadályozva a szilárd részecskék bejutását a szivattyúba.

A nyomó fázis

Miután a dugattyú elérte a hátsó holtpontját és a henger megtelt folyadékkal, megkezdődik a nyomó fázis. A dugattyú előre mozog, összenyomva a hengerben lévő folyadékot. Ez a mozgás gyorsan növeli a nyomást a hengerben. Amikor a nyomás meghaladja a nyomóvezetékben uralkodó nyomást, a nyomószelep kinyit, és a folyadék nagy sebességgel és nyomáson távozik a szivattyúból a nyomóvezetéken keresztül. Ezen a ponton a szívószelep zárva van, megakadályozva a folyadék visszaáramlását a szívóoldalra.

A triplex szivattyúk esetében a három dugattyú egymáshoz képest 120 fokos eltolással működik, ami azt jelenti, hogy mindig van legalább egy dugattyú a nyomó fázisban. Ez jelentősen csökkenti a pulzációt és egyenletesebb áramlást biztosít, mint egy szimpla dugattyús szivattyú. A kvadriplex szivattyúk még simább áramlást eredményeznek, négy dugattyúval, 90 fokos eltolással. A plunger szivattyúk működési elve hasonló, de a tömítések kialakítása miatt még magasabb nyomásra képesek, minimalizálva a szivárgást és a kopást.

A szelepek megfelelő működése kritikus a szivattyú hatékonysága szempontjából. A szelepek általában rugóval terheltek, és a nyomáskülönbség hatására nyitnak és zárnak. A szelepülékek és szeleptányérok anyaga rendkívül kemény és kopásálló, gyakran kerámiából vagy keményfémből készülnek, hogy ellenálljanak a nagy sebességű folyadékáramlás és a nyomás okozta igénybevételnek.

A nagynyomású szivattyúk precíz mechanikai felépítése és a gondosan megválasztott anyagok garantálják, hogy a legkeményebb ipari feladatokat is hatékonyan elvégezzék.

A nagynyomású szivattyúk teljesítményét befolyásoló tényezők

A nagynyomású szivattyúk teljesítményét számos tényező befolyásolja, amelyek megértése elengedhetetlen a megfelelő szivattyú kiválasztásához és a rendszer optimális működtetéséhez.

Nyomás és áramlási sebesség

A nyomás és az áramlási sebesség (debít) a két legfontosabb paraméter, amelyek meghatározzák egy nagynyomású szivattyú képességeit. A nyomás azt az erőt jelzi, amellyel a folyadékot a szivattyú képes kinyomni, míg az áramlási sebesség a szállított folyadék mennyiségét jelenti. E két paraméter közötti egyensúly kulcsfontosságú. Például, a vízsugaras vágáshoz rendkívül magas nyomásra (akár több ezer bar) és viszonylag alacsony áramlási sebességre van szükség, míg az ipari tisztításhoz gyakran elegendő alacsonyabb nyomás, de nagyobb áramlási sebesség a felület hatékony öblítéséhez.

Teljesítmény és hatásfok

A szivattyú teljesítménye az a mechanikai energia, amelyet a meghajtórendszernek biztosítania kell a szivattyú működtetéséhez. Ezt jellemzően kilowattban (kW) vagy lóerőben (HP) mérik. A hatásfok azt mutatja meg, hogy a befektetett energia hány százaléka alakul át hasznos hidraulikus energiává. A magas hatásfokú szivattyúk kevesebb energiát fogyasztanak ugyanazon teljesítmény eléréséhez, ami hosszú távon jelentős üzemeltetési költségmegtakarítást eredményez. A hatásfokot befolyásolja a szivattyú típusa, a konstrukció minősége, a tömítések állapota és a működési pont (nyomás és áramlás).

Kavitáció és annak megelőzése

A kavitáció egy jelenség, amely akkor következik be, amikor a folyadék nyomása a szívóoldalon a gőznyomás alá csökken, buborékok képződnek, majd azok a magasabb nyomású részen hirtelen összeomlanak. Ez az összeomlás helyi nyomáslökéseket és mechanikai rezgéseket okoz, amelyek súlyosan károsíthatják a szivattyú alkatrészeit, eróziót és zajt eredményezve. A kavitáció megelőzése érdekében fontos a megfelelő szívóoldali nyomás biztosítása, a szívóvezeték átmérőjének optimalizálása, a szűrők tisztán tartása és a szivattyú megfelelő elhelyezése a folyadékszinthez képest (NPSH – Nettó Pozitív Szívómagasság).

Közeghőmérséklet és viszkozitás

A szállított közeg hőmérséklete és viszkozitása jelentős hatással van a szivattyú teljesítményére. A magasabb hőmérséklet csökkentheti a folyadék viszkozitását, ami befolyásolhatja a tömítések hatékonyságát és növelheti a szivárgást. Ezenkívül a túl magas hőmérséklet károsíthatja a tömítéseket és egyéb belső alkatrészeket. A viszkózusabb folyadékok szállításához nagyobb teljesítményre van szükség, és a szivattyú tervezésekor figyelembe kell venni a folyadék áramlási tulajdonságait, hogy elkerüljék a túlmelegedést és a kavitációt. Speciális nagynyomású szivattyúkat terveznek kifejezetten magas viszkozitású folyadékokhoz, például olajokhoz vagy pasztákhoz.

A nagynyomású szivattyúk hatékony alkalmazásai az iparban

A nagynyomású szivattyúk ipari alkalmazásai rendkívül sokrétűek, és szinte minden iparágban megtalálhatók, ahol precíz erőre, tisztításra, vágásra vagy folyadékkezelésre van szükség. Az alábbiakban bemutatjuk a legfontosabb területeket.

Tisztítás és felületelőkészítés

Az ipari tisztítás nagynyomású vízsugárral az egyik legelterjedtebb alkalmazási terület. A magas nyomású vízsugár képes eltávolítani a makacs szennyeződéseket, mint például a festéket, rozsdát, zsírt, olajat, lerakódásokat és egyéb szennyeződéseket felületekről, gépekről, tartályokról és csővezetékekről. Ezt a technológiát használják:

- Ipari mosókban: Nagyméretű alkatrészek, járművek, konténerek tisztítására.

- Vízsugaras felületelőkészítésben: Festés, bevonatolás vagy egyéb felületi kezelések előtt a felület alapos tisztítására és érdesítésére.

- Tartálytisztításban: Vegyipari, élelmiszeripari vagy olajipari tartályok belső felületének tisztítására, gyakran forgó fejekkel.

- Hőcserélők tisztításában: A lerakódások eltávolítására, amelyek csökkentik a hőcserélő hatásfokát.

- Csatornatisztításban: Elzáródások megszüntetésére és a csővezetékek belső felületének tisztítására.

A nagynyomású tisztítás környezetbarát alternatívát is jelenthet a vegyszeres tisztítással szemben, mivel gyakran csak vizet használ, csökkentve ezzel a veszélyes hulladékok mennyiségét.

Vágás és anyagmegmunkálás

A vízsugaras vágás az egyik leginnovatívabb és legprecízebb alkalmazása a nagynyomású technológiának. Az ultra-nagynyomású vízsugár (akár 4000-6000 bar) képes szinte bármilyen anyagot vágni, beleértve a fémet, követ, üveget, kerámiát, műanyagot és kompozit anyagokat. A vágás történhet tiszta vízsugárral vagy abrazív anyag (pl. gránát homok) hozzáadásával a nagyobb vágási teljesítmény érdekében.

Ennek a technológiának számos előnye van:

- Nincs hőhatás: A hideg vágás megakadályozza az anyagok deformálódását vagy hő okozta károsodását.

- Precíziós vágás: Kiemelkedő pontosság és komplex formák vágása lehetséges.

- Környezetbarát: Kevés hulladékot termel, és nem keletkeznek mérgező gázok.

- Sokoldalúság: Szinte bármilyen anyagon alkalmazható.

Ezenkívül a nagynyomású vízsugárral történő betonbontás is egyre elterjedtebb, különösen olyan helyeken, ahol a vibráció vagy a por nem megengedett, például műemlékvédelem alatt álló épületek felújításánál vagy hidak javításánál.

Olaj- és gázipar

Az olaj- és gáziparban a nagynyomású szivattyúk létfontosságú szerepet játszanak számos folyamatban:

- Kútkarbantartás és tisztítás: A fúrólyukak és csővezetékek tisztítása a lerakódásoktól és paraffinoktól.

- Cementezés: A fúrólyukak stabilizálása cementiszap nagynyomású pumpálásával.

- Hidraulikus rétegrepesztés (fracking): Magas nyomású folyadék befecskendezése a kőzetrétegek repesztésére, a szénhidrogének kinyerésének elősegítése érdekében.

- Nyomásfokozás: A nyersolaj vagy földgáz szállításához szükséges nyomás fenntartása a csővezetékekben.

Ezek az alkalmazások extrém megbízhatóságot és robusztus szivattyúkat igényelnek, amelyek ellenállnak a korrozív közegeknek és a magas nyomásnak.

Élelmiszeripar és gyógyszeripar

Az élelmiszer- és gyógyszeriparban a higiénia és a sterilitás a legfontosabb szempont. A nagynyomású szivattyúk itt is kulcsszerepet töltenek be:

- Homogenizálás: Tejtermékek, szószok, gyümölcslevek és egyéb folyékony élelmiszerek finom diszperziójának elérése magas nyomású áthaladással egy szűk résen. Ez javítja a termék állagát, stabilitását és ízét.

- Sterilizálás és pasztőrözés: Hőkezelés nélküli, magas nyomású pasztőrözés (HPP – High Pressure Processing) a mikroorganizmusok elpusztítására, megőrizve az élelmiszer tápértékét és frissességét.

- CIP (Clean-in-Place) és SIP (Sterilize-in-Place) rendszerek: Berendezések és csővezetékek automatizált tisztítása és sterilizálása nagynyomású vízzel és tisztítószerekkel.

- Adagolás és keverés: Precíz mennyiségű összetevők adagolása és keverése nyomás alatt.

Ezen alkalmazásokhoz speciális, higiénikus kivitelű, rozsdamentes acélból készült szivattyúkra van szükség, amelyek megfelelnek a szigorú élelmiszeripari és gyógyszeripari előírásoknak.

Vegyipar és feldolgozóipar

A vegyiparban a nagynyomású szivattyúk számos folyamatban nélkülözhetetlenek:

- Anyagtranszfer: Vegyi anyagok, savak, lúgok és más agresszív közegek szállítása magas nyomáson.

- Reakciók nyomás alatt: Bizonyos kémiai reakciókhoz magas nyomásra van szükség, amelyet speciális nagynyomású reaktorok és szivattyúk biztosítanak.

- Permetezés és porlasztás: Vegyi oldatok vagy bevonatok finom porlasztása, például festékgyártásban vagy bevonatolási folyamatokban.

- Membránszűrés (fordított ozmózis): Nagynyomású szivattyúk biztosítják a nyomást a membránszűrési folyamatokhoz, például víz sótalanításához vagy szennyvíztisztításhoz.

A vegyipari alkalmazásokhoz a szivattyúk anyagának és tömítéseinek rendkívül ellenállónak kell lenniük a korrózióval és az agresszív vegyi anyagokkal szemben.

Bányászat és építőipar

A bányászatban és építőiparban is számos feladatra alkalmasak a nagynyomású szivattyúk:

- Vízsugaras bányászat: Erőteljes vízsugárral történő kőzet- és talajlazítás, különösen szénbányászatban vagy aranykitermelésben.

- Porleválasztás: Porlasztott vízsugárral a por megkötése bányákban, építkezéseken vagy anyagszállító rendszereken.

- Alagútépítés: Magas nyomású injektálás a talaj stabilizálására vagy vízzáró rétegek kialakítására.

- Betonbontás és felületkezelés: A már említett vízsugaras technológia alkalmazása betonfelületek előkészítésére vagy bontására.

Ezeken a területeken a szivattyúknak különösen robusztusnak és megbízhatónak kell lenniük, hogy ellenálljanak a nehéz üzemi körülményeknek és a gyakran abrazív közegeknek.

A megfelelő nagynyomású szivattyú kiválasztásának szempontjai

A nagynyomású szivattyú kiválasztása összetett feladat, amely számos tényező alapos mérlegelését igényli. A helytelen választás nemcsak a hatékonyságot csökkentheti, hanem jelentős karbantartási költségeket és rövid élettartamot is eredményezhet.

Az alkalmazás jellege és a szükséges teljesítmény

Az első és legfontosabb szempont az alkalmazás jellege. Pontosan mire fogják használni a szivattyút? Tisztításra, vágásra, homogenizálásra, adagolásra? Minden alkalmazáshoz eltérő nyomásra és áramlási sebességre van szükség. Például, a vízsugaras vágáshoz rendkívül magas nyomás (akár 4000-6000 bar) és alacsony áramlási sebesség szükséges, míg egy ipari mosóhoz elegendő lehet 100-200 bar nyomás, de nagyobb áramlási sebességgel.

A szükséges nyomás és áramlási sebesség pontos meghatározása elengedhetetlen. Ehhez figyelembe kell venni a célfeladatot, a felület típusát, a szennyeződés mértékét, a vágandó anyag vastagságát és típusát, valamint a termelékenységi elvárásokat.

A szállítandó közeg tulajdonságai

A szállítandó közeg (folyadék) tulajdonságai alapvetően befolyásolják a szivattyú anyagválasztását és típusát. Figyelembe veendő paraméterek:

- Kémiai összetétel: Korrozív (savak, lúgok), inert (víz), abrazív (iszap, homok tartalmú víz), gyúlékony vagy robbanásveszélyes anyagok.

- Hőmérséklet: A folyadék hőmérséklete befolyásolja a viszkozitást és a tömítések anyagválasztását.

- Viszkozitás: Magas viszkozitású folyadékokhoz speciális szivattyútípusok (pl. csavarszivattyúk vagy membrános szivattyúk) és nagyobb meghajtó teljesítmény szükséges.

- Szilárd részecskék: Szennyezett folyadékokhoz robusztusabb szivattyúk és hatékony szűrőrendszerek kellenek.

A megfelelő anyagválasztás (pl. rozsdamentes acél, kerámia, speciális ötvözetek) biztosítja a szivattyú hosszú élettartamát és ellenállását a közeggel szemben.

Meghajtás típusa és energiahatékonyság

A meghajtás típusa (elektromos motor, dízelmotor, benzinmotor, hidraulikus motor) a rendelkezésre álló energiaforrástól és a mobilitási igényektől függ. Az elektromos meghajtás csendesebb, tisztább és gyakran energiahatékonyabb, míg a belső égésű motorok nagyobb rugalmasságot biztosítanak kültéri vagy távoli helyszíneken. Az energiahatékonyság egyre fontosabb szempont, mivel a nagynyomású szivattyúk jelentős energiafogyasztók lehetnek. Érdemes magas hatásfokú szivattyúkat és változtatható fordulatszámú meghajtásokat (frekvenciaváltókat) választani a működési költségek optimalizálása érdekében.

Költségek és biztonsági szempontok

A költségek nemcsak a beszerzési árat foglalják magukban, hanem az üzemeltetési (energia, víz, vegyszerek), karbantartási (alkatrészcsere, szerviz) és esetleges javítási költségeket is. A kezdeti magasabb befektetés egy energiahatékonyabb és megbízhatóbb szivattyúba hosszú távon megtérülhet. A biztonsági szempontok kiemelten fontosak, különösen a nagynyomású rendszereknél. Megfelelő nyomásszabályzók, biztonsági szelepek, vészleállító rendszerek és védőburkolatok alkalmazása elengedhetetlen a kezelő személyzet és a berendezés védelme érdekében. A munkavédelmi előírások betartása és a rendszeres ellenőrzések kulcsfontosságúak.

Nagynyomású szivattyúk karbantartása és élettartamának növelése

A nagynyomású szivattyúk hosszú és megbízható működésének alapja a rendszeres és szakszerű karbantartás. A magas nyomás és a gyakran abrazív közegek jelentős igénybevételt jelentenek az alkatrészek számára, ezért a proaktív karbantartás elengedhetetlen.

Rendszeres ellenőrzések és megelőző karbantartás

A rendszeres ellenőrzések segítenek azonosítani a potenciális problémákat, mielőtt azok súlyosabb hibákhoz vezetnének. Ezek magukban foglalják a:

- Vizuális ellenőrzést: Szivárgások, repedések, korrózió, laza csatlakozások keresése.

- Zaj- és rezgésvizsgálatot: Szokatlan zajok vagy túlzott rezgés jelezheti a csapágyak, tömítések vagy egyéb mechanikai alkatrészek kopását.

- Olajszint és olajminőség ellenőrzését: A hajtóműolaj szintjének és tisztaságának rendszeres ellenőrzése, valamint az olajcsere a gyártó előírásai szerint.

- Szűrők ellenőrzését és tisztítását/cseréjét: Az eltömődött szűrők csökkentik a szívóteljesítményt és kavitációhoz vezethetnek.

- Nyomásmérők és biztonsági szelepek kalibrálását: Ezek a műszerek kritikusak a biztonságos működéshez, ezért pontosságuk elengedhetetlen.

A megelőző karbantartási terv kidolgozása és szigorú betartása jelentősen meghosszabbíthatja a szivattyú élettartamát és minimalizálhatja a váratlan leállásokat.

Alkatrészcsere és tömítések

A nagynyomású szivattyúk kopó alkatrészei, mint például a tömítések, szelepek, dugattyúk vagy plungerek, rendszeres cserét igényelnek. A tömítések a leggyakrabban cserélendő alkatrészek, mivel a magas nyomás és a súrlódás folyamatosan koptatja őket. Fontos, hogy mindig a gyártó által előírt, kiváló minőségű eredeti vagy azzal egyenértékű alkatrészeket használjunk, mivel a nem megfelelő alkatrészek gyorsabb kopáshoz és rendszerhibákhoz vezethetnek.

A szelepek is kopásnak vannak kitéve, különösen abrazív közegek szállításakor. A szelepülékek és szeleptányérok kopása csökkenti a szivattyú hatásfokát és növeli a pulzációt. A dugattyúk vagy plungerek felületének ellenőrzése a karbantartás során szintén fontos, mivel a felületi sérülések károsíthatják a tömítéseket.

Kenés és a megfelelő kenőanyag kiválasztása

A megfelelő kenés létfontosságú a szivattyú mozgó alkatrészeinek, például a hajtóműnek és a csapágyaknak a védelméhez. A gyártó által előírt típusú és minőségű kenőolaj vagy zsír használata elengedhetetlen. A kenőanyag rendszeres ellenőrzése és cseréje megakadályozza a súrlódás okozta kopást és túlmelegedést, ami jelentősen hozzájárul a szivattyú élettartamának növeléséhez.

A környezeti tényezők figyelembe vétele

A környezeti tényezők is befolyásolhatják a szivattyú élettartamát. A por, nedvesség, szélsőséges hőmérsékletek vagy korrozív légkör károsíthatja a külső alkatrészeket és a tömítéseket. A szivattyú megfelelő elhelyezése, védőburkolatok alkalmazása és a rendszeres külső tisztítás segíthet minimalizálni ezeket a hatásokat. A fagykárok elkerülése érdekében télen a szivattyú fagymentesítése vagy leürítése szükséges, ha hosszabb ideig nem használják.

Jövőbeli trendek és innovációk a nagynyomású szivattyúk területén

A nagynyomású szivattyúk technológiája folyamatosan fejlődik, válaszul az ipari igényekre és a környezetvédelmi kihívásokra. A jövőbeli trendek számos izgalmas innovációt ígérnek.

Energiahatékonyság és környezetbarát megoldások

Az energiahatékonyság továbbra is az egyik legfontosabb fejlesztési irány. A gyártók egyre hatékonyabb motorokat, optimalizált hidraulikai rendszereket és intelligens vezérléseket fejlesztenek ki, amelyek csökkentik az energiafogyasztást és az üzemeltetési költségeket. A változtatható fordulatszámú meghajtások (VFD) szélesebb körű alkalmazása lehetővé teszi a szivattyú teljesítményének pontos illesztését az aktuális igényekhez, elkerülve a felesleges energiafelhasználást.

A környezetbarát megoldások iránti igény is növekszik. Ez magában foglalja a kevesebb vizet fogyasztó rendszerek fejlesztését, a zárt hurkú vízvisszaforgató rendszerek elterjedését a tisztítási alkalmazásokban, valamint a zajszennyezés csökkentését. A vegyszermentes tisztítási technológiák, mint a tiszta vízsugaras tisztítás, előtérbe kerülnek, csökkentve a környezeti terhelést.

Okos rendszerek, automatizálás és IoT integráció

Az okos rendszerek és az automatizálás forradalmasítják a nagynyomású szivattyúk üzemeltetését. A beépített érzékelők valós idejű adatokat szolgáltatnak a nyomásról, áramlásról, hőmérsékletről és rezgésről. Ezeket az adatokat fel lehet használni a prediktív karbantartáshoz, amely előre jelzi az alkatrészek kopását és a lehetséges hibákat, lehetővé téve a karbantartás tervezését még a meghibásodás előtt.

Az IoT (Internet of Things) integráció révén a szivattyúk távolról felügyelhetők és vezérelhetők, ami optimalizálja a működést, csökkenti az emberi beavatkozás szükségességét és növeli a megbízhatóságot. Az AI (mesterséges intelligencia) alapú analízis segíthet az adatok értelmezésében és a hatékonyság további növelésében.

Új anyagok és gyártástechnológiák

Az új anyagok fejlesztése kulcsfontosságú a szivattyúk teljesítményének és élettartamának javításában. A kopásállóbb kerámiák, a korrózióállóbb ötvözetek és a tartósabb polimerek lehetővé teszik a szivattyúk működését még extrém körülmények között is. A fejlett gyártástechnológiák, mint például az additív gyártás (3D nyomtatás), lehetőséget teremtenek komplexebb geometriák és optimalizált alkatrészek előállítására, amelyek javítják a hidraulikai hatásfokot és csökkentik a súlyt.

Ezek az innovációk nemcsak a nagynyomású szivattyúk teljesítményét és megbízhatóságát javítják, hanem új alkalmazási területeket is nyitnak meg, hozzájárulva a modern ipar további fejlődéséhez és fenntarthatóságához.