A cikk tartalma Show

A modern elektronika világában számtalan apró, mégis alapvető fontosságú alkatrésszel találkozunk nap mint nap. Ezek közül az egyik legelterjedtebb és legmegbízhatóbb komponens a mikrokapcsoló, amely szinte észrevétlenül, de kulcsszerepet játszik mindennapi eszközeink működésében. Gondoljunk csak a mosógép ajtajára, az autóablakok vezérlésére, vagy akár a számítógép egér kattintására – mindezek mögött gyakran egy precíziós mikrokapcsoló áll.

Ez a részletes útmutató célja, hogy bemutassa a mikrokapcsolók világát az alapvető működési elvektől kezdve a legmodernebb ipari és fogyasztói alkalmazásokig. Megvizsgáljuk, hogyan épül fel egy ilyen apró szerkezet, milyen típusai léteznek, és milyen szempontok alapján érdemes kiválasztani a megfelelő modellt egy adott feladathoz. Fedezzük fel együtt ezt a rendkívül sokoldalú és elengedhetetlen elektronikai komponenst!

Mi is az a mikrokapcsoló? Alapfogalmak és működési elv

A mikrokapcsoló, angolul „micro switch” vagy „snap-action switch”, egy olyan elektromos kapcsoló, amely rendkívül kis mozgásra gyors és határozott érintkezőállapot-változással reagál. Fő jellemzője a gyors átkapcsolású mechanizmus, amely biztosítja, hogy az érintkezők között ne alakulhasson ki lassú áthúzás vagy ívképződés, ami jelentősen növeli az élettartamot és a megbízhatóságot.

Alapvető felépítését tekintve egy mikrokapcsoló jellemzően egy kompakt házból áll, amelyben egy rugós mechanizmus található. Ez a mechanizmus felelős a gyors átkapcsolásért. A külső erő, például egy gomb megnyomása vagy egy tárgy mozgása, egy működtető elemet (pl. billenőkar, görgő, nyomógomb) mozgat meg.

Ez a működtető elem a belső rugós szerkezetre hat, amely egy bizonyos ponton hirtelen átbillen. Ez az átbillenés eredményezi az elektromos érintkezők állapotának azonnali megváltozását. A gyors átkapcsolás a hiszterézis elvén alapul, ami azt jelenti, hogy a bekapcsoláshoz és kikapcsoláshoz szükséges erő vagy elmozdulás mértéke kissé eltér.

Az érintkezők konfigurációja szerint a leggyakoribb típusok a következők:

- NO (Normally Open – Alaphelyzetben Nyitott): Az érintkezők alapállapotban nyitva vannak, és a kapcsoló működtetésekor záródnak.

- NC (Normally Closed – Alaphelyzetben Zárt): Az érintkezők alapállapotban zárva vannak, és a kapcsoló működtetésekor nyitnak.

- CO (Changeover – Átkapcsoló) vagy SPDT (Single Pole Double Throw): Egy közös érintkezővel rendelkezik, amely alapállapotban egy NC érintkezővel van összekötve, majd működtetéskor átkapcsol egy NO érintkezőre. Ez a legrugalmasabb konfiguráció, mivel mindkét állapotot jelzi.

A mikrokapcsolók ezen alapvető jellemzői teszik őket ideálissá számos olyan alkalmazáshoz, ahol precíz, megbízható és gyors kapcsolásra van szükség, gyakran korlátozott helyen. A kompakt méret és a robusztus kialakítás további előnyöket biztosít.

A mikrokapcsolók története és evolúciója

A mikrokapcsolók története a 20. század elejére nyúlik vissza, és szorosan kapcsolódik az ipari automatizálás és a precíziós vezérlés iránti igény növekedéséhez. Az első jelentős lépést Peter N. Holttest tette meg, aki 1932-ben szabadalmaztatta a „snap-action” kapcsolót, amely a mai mikrokapcsolók elődjének tekinthető.

Holttest találmánya forradalmasította a kapcsolástechnikát azáltal, hogy kiküszöbölte a lassú érintkezőmozdulatokból adódó problémákat, mint például az ívképződést és az érintkezők gyors kopását. Ez a gyors átkapcsolási mechanizmus jelentősen megnövelte a kapcsolók élettartamát és megbízhatóságát, különösen nagy áramú alkalmazásokban.

Az 1930-as és 40-es években a mikrokapcsolók elterjedése felgyorsult az iparban, ahol a gépek pozícióérzékelésére és a folyamatok automatizálására használták őket. Különösen a gyártósorokon és a biztonsági rendszerekben váltak népszerűvé, mivel pontosan jelezték egy alkatrész vagy egy ajtó helyzetét.

A második világháború alatt a mikrokapcsolók kulcsszerepet játszottak a katonai alkalmazásokban, például repülőgépek vezérlőrendszereiben és fegyverzetében. Ez a széles körű alkalmazás hozzájárult a technológia további finomításához és szabványosításához.

Az 1950-es évektől kezdve a mikrokapcsolók a fogyasztói elektronikába is beszivárogtak, ahogy a háztartási gépek és az irodai berendezések egyre összetettebbé váltak. A miniaturizáció az 1960-as és 70-es években vált hangsúlyossá, lehetővé téve a kapcsolók beépítését kisebb és kompaktabb eszközökbe.

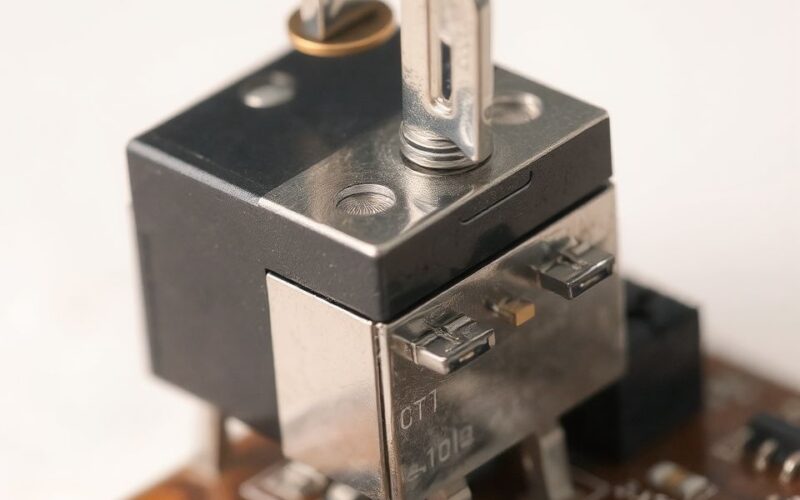

Napjainkban a mikrokapcsolók folyamatosan fejlődnek, még kisebb méretekben, nagyobb élettartammal és fejlettebb védelmi funkciókkal jelennek meg. Az SMD (Surface Mount Device) technológia megjelenése tovább segítette az alkatrészek integrálását a modern, automatizált gyártási folyamatokba, így a mikrokapcsolók továbbra is alapvető elemei maradnak a legújabb elektronikai eszközöknek.

A mikrokapcsolók főbb típusai és jellemzőik

A mikrokapcsolók rendkívül sokfélék, és számos szempont szerint csoportosíthatók. A megfelelő típus kiválasztásához elengedhetetlen a különböző kategóriák és jellemzőik ismerete.

Működtetési mód szerint

A mikrokapcsolók működtető eleme határozza meg, hogyan lép interakcióba a környezetével. Ez a legszembetűnőbb különbség a típusok között.

A billenőkaros mikrokapcsolók a leggyakoribbak. Ezek egy karral rendelkeznek, amelyre külső erő hat. A kar hossza és formája befolyásolja a működtető erőt és az elmozdulás mértékét. Léteznek rövid, hosszú, egyenes és hajlított karos változatok is, melyek a különböző alkalmazási igényekhez igazodnak.

A görgős billenőkaros kapcsolók a billenőkar végén egy görgővel vannak ellátva. Ez a görgő csökkenti a súrlódást és a kopást, amikor a kapcsolót egy mozgó felület, például egy bütyök vagy egy tárgy él működteti. Ideálisak ipari automatizálási feladatokhoz, ahol gyakori és precíz érzékelésre van szükség.

A nyomógombos (pin plunger) mikrokapcsolók közvetlenül egy gombbal vagy dugattyúval rendelkeznek, amelyre nyomóerő hat. Ezeket gyakran használják olyan helyeken, ahol közvetlen érintkezés szükséges, például ajtózárakban vagy vezérlőpanelek nyomógombjaiként. Kompakt méretük miatt kedveltek.

Léteznek még speciális működtető elemek is, mint például a drótkaros kapcsolók, amelyek rugalmasabb érzékelést tesznek lehetővé, vagy a teleszkópos dugattyús kapcsolók, amelyek nagyobb elmozdulást tesznek lehetővé.

Méret szerint

A mikrokapcsolók elnevezése is utal a méretükre, bár a „mikro” jelző mára már inkább a működési elvre utal, mintsem kizárólag a méretre. Ennek ellenére a méret továbbra is fontos osztályozási szempont.

A standard mikrokapcsolók viszonylag nagyobbak, robusztusabbak, és gyakran ipari környezetben használják őket, ahol a hely nem annyira kritikus. Ezek képesek nagyobb áramok kapcsolására is.

A miniatűr és szubminiatűr változatok kisebbek, és olyan alkalmazásokhoz ideálisak, ahol korlátozott a beépítési hely, például háztartási gépekben vagy autóelektronikában. Ezek a típusok a legelterjedtebbek a modern fogyasztói elektronikában.

Az ultraminiatűr mikrokapcsolók a legkisebbek, és gyakran SMD (Surface Mount Device) kivitelben készülnek. Ezeket okostelefonokban, viselhető eszközökben és más rendkívül kompakt elektronikai termékekben találhatjuk meg, ahol minden milliméter számít.

Érintkező konfiguráció szerint

Az érintkezők száma és elrendezése is kulcsfontosságú. A leggyakoribb konfigurációk a következők:

- SPDT (Single Pole Double Throw): Egyetlen közös (Common) érintkezővel rendelkezik, amely alapállapotban egy normál zárt (NC) érintkezővel van összekötve. Működtetéskor ez a közös érintkező átkapcsol egy normál nyitott (NO) érintkezőre. Ez a leggyakoribb és legrugalmasabb típus, mivel mindkét kapcsolási állapotot jelzi.

- SPST (Single Pole Single Throw): Egyszerűbb kapcsolók, amelyek vagy alaphelyzetben nyitottak (SPST-NO), vagy alaphelyzetben zártak (SPST-NC). Csak egy állapotváltozást érzékelnek, például egy áramkör zárását vagy nyitását.

- DPDT (Double Pole Double Throw): Két független SPDT kapcsolót tartalmaz egyetlen házban. Bár léteznek, a DPDT konfiguráció ritkább a mikrokapcsolóknál a komplexitás és a méretnövekedés miatt. Általában nagyobb kapcsolókban találkozunk vele.

Védettség szerint

A környezeti feltételek jelentősen befolyásolják a kapcsoló élettartamát és megbízhatóságát. Ezért a védettség szintje is fontos osztályozási szempont.

A standard mikrokapcsolók általában nincsenek különösen védve a nedvesség vagy a por ellen. Ezeket tiszta, száraz környezetben, zárt burkolatokon belül használják.

A víz- és porálló mikrokapcsolók, melyek különböző IP (Ingress Protection) védettségi osztályokkal rendelkeznek, ellenállnak a folyadékok és szilárd részecskék behatolásának. Az IP67-es besorolás például teljes porvédelmet és rövid idejű vízbemerülés elleni védelmet jelent, ami ideálissá teszi őket kültéri vagy nedves környezetben történő használatra, például autóiparban vagy ipari gépekben.

Léteznek továbbá robbanásbiztos mikrokapcsolók is, amelyeket olyan környezetekben használnak, ahol gyúlékony gázok vagy porok vannak jelen. Ezeket speciálisan úgy tervezték, hogy megakadályozzák a szikraképződést, amely robbanást okozhatna. Ezek a típusok szigorú biztonsági előírásoknak felelnek meg.

A mikrokapcsoló kiválasztásakor a működtetési mód, a méret, az érintkező konfiguráció és a környezeti védettség mind olyan kritikus tényezők, amelyek meghatározzák az alkatrész megfelelő működését és élettartamát az adott alkalmazásban.

A mikrokapcsolók működési paraméterei és specifikációi

A mikrokapcsoló kiválasztásakor nem elegendő pusztán a fizikai méret és a működtető elem ismerete. A részletes működési paraméterek és specifikációk alapos áttekintése kulcsfontosságú a megbízható és hosszú távú működés biztosításához. Ezeket három fő kategóriába sorolhatjuk: elektromos, mechanikai és környezeti paraméterek.

Elektromos paraméterek

Ezek a paraméterek határozzák meg, hogy a kapcsoló milyen elektromos terhelést képes biztonságosan kezelni.

A névleges áram és feszültség a legfontosabb elektromos jellemzők. Ezek jelzik a maximális áramot (amperben) és feszültséget (voltban), amelyet a kapcsoló tartósan és biztonságosan képes átvezetni és megszakítani. Fontos megkülönböztetni az AC és DC értékeket, mivel a DC áram megszakítása általában nagyobb kihívást jelent az ívképződés miatt.

A kapcsolási teljesítmény (wattban vagy VA-ben) az áram és feszültség szorzataként is kifejezhető, és a kapcsoló terhelhetőségének átfogóbb képét adja. Ez különösen fontos induktív vagy kapacitív terhelések esetén, ahol a bekapcsolási áramlökések vagy a kikapcsolási ívképződés jelentős lehet.

Az érintkezési ellenállás az érintkezők közötti ellenállást mutatja, amikor a kapcsoló zárt állapotban van. Ideális esetben ez az érték rendkívül alacsony (néhány milliohm), hogy minimalizálja az energiaveszteséget és a hőtermelést. Magas érintkezési ellenállás túlmelegedéshez és hibás működéshez vezethet.

A szigetelési ellenállás a kapcsoló nem vezető részei közötti ellenállást jelöli. Ennek az értéknek rendkívül magasnak (gigaohm nagyságrendűnek) kell lennie, hogy megakadályozza a szivárgó áramokat és biztosítsa az elektromos biztonságot.

A dielektromos szilárdság (vagy feszültségállóság) azt a maximális feszültséget mutatja, amelyet a kapcsoló képes elviselni anélkül, hogy az érintkezők vagy a szigetelőanyagok átszakadnának. Ez a paraméter a biztonság szempontjából kritikus, különösen magas feszültségű alkalmazásokban.

Mechanikai paraméterek

Ezek a paraméterek a kapcsoló fizikai működésével kapcsolatosak, és befolyásolják a felhasználói élményt, valamint az integrációt a mechanikai rendszerekbe.

A működtető erő (operating force) az az erő, amely ahhoz szükséges, hogy a kapcsoló átváltson. Ezt általában grammban vagy newtonban adják meg. Kényelmi szempontból (pl. billentyűzet) és precíziós érzékelés (pl. súlymérő) szempontjából is fontos.

Az előtolás (pretravel) az a távolság, amennyit a működtető elemnek meg kell tennie a nyugalmi állapotból a működési pontig, ahol a kapcsoló átvált. Ez befolyásolja a kapcsoló érzékenységét.

Az utánfutás (overtravel) az a további elmozdulás, amelyet a működtető elem megtehet a kapcsoló átváltási pontja után, anélkül, hogy a kapcsoló megsérülne. Ez a mechanikai tűrés szempontjából fontos.

A működési pozíció (operating position) és az eloldási pozíció (release position) a működtető elem pontos helyzetét jelöli az átváltás és a visszaállás pillanatában. Ezek a paraméterek kritikusak a precíziós helyzetérzékelő alkalmazásokban.

A mechanikai élettartam a kapcsoló működtetési ciklusainak maximális száma, mielőtt mechanikai hiba lépne fel. Ezt jellemzően több millió ciklusban adják meg. Az elektromos élettartam ennél alacsonyabb lehet, mivel az érintkezők kopása és az ívképződés korlátozza.

Környezeti paraméterek

Ezek a paraméterek azt írják le, hogy a kapcsoló milyen környezeti feltételek között képes megbízhatóan működni.

A működési hőmérséklet tartomány azt a minimális és maximális hőmérsékletet jelzi, amelyen belül a kapcsoló specifikációi garantáltak. A szélsőséges hőmérsékletek befolyásolhatják az anyagok tulajdonságait és az érintkezési ellenállást.

A páratartalom szintén fontos tényező, különösen a magas páratartalmú vagy kondenzációs környezetekben. A nedvesség korróziót okozhat és csökkentheti a szigetelési ellenállást.

A rezgés- és ütésállóság azt mutatja, hogy a kapcsoló milyen mechanikai igénybevételeket képes elviselni anélkül, hogy téves kapcsolást végezne vagy megsérülne. Ez különösen fontos az autóiparban, a katonai és az ipari alkalmazásokban.

Az IP védettségi osztályok (Ingress Protection) a por és a víz behatolása elleni védelem szintjét határozzák meg. Az IP-kód két számjegyből áll: az első a szilárd részecskék, a második a folyadékok elleni védelmet jelöli. Például egy IP67-es mikrokapcsoló teljes porvédelmet és rövid idejű, 1 méteres mélységig történő vízbemerülés elleni védelmet biztosít. Egy IP68-as kapcsoló hosszabb ideig tartó, folyamatos vízbemerülésre is alkalmas.

A specifikációs lap alapos áttanulmányozása elengedhetetlen a megfelelő mikrokapcsoló kiválasztásához, mivel a paraméterek nem megfelelő illesztése súlyos hibákhoz, rövid élettartamhoz vagy akár biztonsági kockázatokhoz vezethet.

A megfelelő mikrokapcsoló kiválasztásának szempontjai

A mikrokapcsolók széles választéka miatt a megfelelő modell kiválasztása összetett feladat lehet. Számos tényezőt kell figyelembe venni, hogy az alkatrész optimálisan működjön az adott alkalmazásban, és hosszú távon megbízható legyen. Az alábbiakban részletezzük a legfontosabb szempontokat.

Alkalmazási terület elemzése

Az első és legfontosabb lépés az alkalmazási terület alapos megértése. Mire fogják használni a kapcsolót? Egy egyszerű ajtóérzékelőhöz, egy ipari vezérlőpanelhez, egy orvosi eszközhöz, vagy egy autóipari alkatrészhez? Az alkalmazás jellege határozza meg a legtöbb további követelményt.

Például, ha a kapcsoló egy biztonsági rendszer része, akkor a megbízhatóság és az élettartam abszolút prioritást élvez. Ha egy fogyasztói termékben használják, a költséghatékonyság és a kompakt méret is kiemelt szempont lehet.

Elektromos terhelés

A kapcsolón átfolyó áram és feszültség mértéke kritikus. Mint korábban említettük, a névleges áramnak és feszültségnek meg kell felelnie az áramkör igényeinek. Fontos figyelembe venni a terhelés típusát is:

- Rezisztív terhelés: Egyszerűbb kapcsolni, mivel nincs jelentős áramlökés vagy ívképződés.

- Induktív terhelés (pl. motorok, relék): Kikapcsoláskor feszültséglökést generálhat, ami ívképződéshez és az érintkezők gyors kopásához vezethet. Ide ilyenkor nagyobb névleges áramú kapcsoló szükséges, vagy ívoltó áramkörök alkalmazása.

- Kapacitív terhelés (pl. kondenzátorok): Bekapcsoláskor nagy áramlökést okozhat, amely szintén károsíthatja az érintkezőket.

- Lámpaterhelés: A hideg izzószál ellenállása alacsonyabb, mint az üzemi hőmérsékleten, így bekapcsoláskor nagy áramfelvételt eredményez.

Mindig válasszunk olyan kapcsolót, amelynek névleges értékei meghaladják a tényleges terhelés csúcsértékeit, nem csak az átlagos értékeket.

Környezeti feltételek

A kapcsoló működési környezete jelentősen befolyásolja a kiválasztást. Figyelembe kell venni:

- Hőmérséklet: A működési hőmérséklet tartománynak meg kell egyeznie a környezeti hőmérséklettel. A szélsőséges hőmérséklet befolyásolhatja a rugók erejét és az anyagok integritását.

- Páratartalom és nedvesség: Ha a kapcsoló nedves vagy párás környezetben működik, elengedhetetlen az IP-védettség. Válasszunk legalább IP67-es, vagy ha vízbe merülhet, IP68-as besorolású modellt.

- Por és szennyeződések: Poros környezetben szintén magas IP-védettség szükséges, hogy a részecskék ne jussanak be a mechanizmusba és ne okozzanak hibás működést vagy kopást.

- Rezgés és ütés: Erős rezgésnek vagy ütésnek kitett környezetben (pl. járművek, ipari gépek) a kapcsolónak megfelelő mechanikai stabilitással kell rendelkeznie, hogy ne kapcsoljon tévesen és ne sérüljön meg.

Mechanikai igénybevétel és működtetési mód

A kapcsoló működtetési módja és az arra ható mechanikai erők is fontosak. Milyen típusú működtető elemre van szükség? (Billenőkar, görgő, nyomógomb?) Mekkora erőt kell kifejteni a kapcsoló működtetéséhez? (Működtető erő).

Az előtolás és az utánfutás mértéke is lényeges, különösen precíziós helyzetérzékelő alkalmazásoknál. A túl nagy utánfutás károsíthatja a kapcsolót, míg a túl kicsi nem biztosít elegendő toleranciát a rendszerben.

Élettartam elvárások

Mennyi ideig kell a kapcsolónak megbízhatóan működnie? A mechanikai és elektromos élettartam (ciklusok száma) kulcsfontosságú paraméter. Egy olcsóbb kapcsoló kevesebb ciklust bír ki, ami gyakori használat esetén gyors cserét igényelhet. Hosszú élettartamú alkalmazásokhoz (pl. ipari gépek, orvosi eszközök) válasszunk magasabb ciklusszámú, prémium minőségű kapcsolót.

Beszerelési mód

A kapcsoló rögzítési módja is befolyásolja a kiválasztást. Léteznek:

- THT (Through-Hole Technology) kapcsolók: Ezeket a lyukakon keresztül forrasztják be a nyomtatott áramköri lapba. Robusztusabb rögzítést biztosítanak, és könnyebben cserélhetők.

- SMD (Surface Mount Device) kapcsolók: Ezeket a lap felületére forrasztják. Kisebbek, és lehetővé teszik a nagy sűrűségű áramköri lapok tervezését, de a forrasztásuk speciális berendezést igényel.

A beszerelési hely (pl. panelre szerelhető, PCB-re szerelhető) és a csatlakozási típus (pl. forrfül, gyorscsatlakozó) is fontos szempont.

Költséghatékonyság és megbízhatóság

Végül, de nem utolsósorban, a költség és a megbízhatóság közötti egyensúlyt is meg kell találni. Bár a drágább kapcsolók általában jobb minőséget és hosszabb élettartamot kínálnak, nem mindig indokolt a legfelsőbb kategóriás termék választása, ha az alkalmazás nem igényel extrém körülményeket vagy rendkívül magas ciklusszámot.

A megbízható gyártók termékei általában konzisztensebb minőséget és jobb támogatást nyújtanak. Érdemes ellenőrizni a gyártói adatlapokat és a tanúsítványokat (pl. UL, CSA, CE), amelyek a termék minőségét és biztonságát igazolják.

A mikrokapcsolók modern alkalmazásai

A mikrokapcsolók rendkívül sokoldalúságuknak és megbízhatóságuknak köszönhetően szinte minden iparágban és a mindennapi élet számos területén megtalálhatók. Az alábbiakban bemutatjuk a legfontosabb modern alkalmazási területeket.

Háztartási gépek

A mikrokapcsolók a modern háztartási gépek elengedhetetlen részei, ahol biztonsági és vezérlési funkciókat látnak el. Például:

- Mosógépek és szárítógépek: Az ajtó bezárását érzékelik, megakadályozva a működést, ha az ajtó nyitva van. Szintén használják a kezelőpanel gombjaiban és a dob pozíciójának érzékelésére.

- Mikrohullámú sütők: Több mikrokapcsoló is található az ajtó reteszelő mechanizmusában, biztosítva, hogy a sütő csak akkor működjön, ha az ajtó biztonságosan zárva van.

- Hűtőszekrények: Érzékelik az ajtó nyitását, felkapcsolva a belső világítást és esetlegesen riasztást adva, ha túl sokáig nyitva marad.

- Kávéfőzők és egyéb konyhai kisgépek: Biztonsági funkciókat látnak el (pl. fedélzár érzékelése), vagy a gombok mögött biztosítják a felhasználói interakciót.

Autóipar

Az autóipar az egyik legnagyobb felhasználója a mikrokapcsolóknak, ahol a biztonság, a kényelem és a vezérlés szempontjából kritikus szerepet játszanak:

- Ajtókapcsolók: Érzékelik az ajtók nyitását és zárását, vezérelve a belső világítást, a központi zárat és a riasztórendszert.

- Ülésállító mechanizmusok: Az elektromos ülésállításnál a végálláskapcsolóként funkcionálnak, megakadályozva a motor túlterhelését.

- Ablakemelők: Az ablakok fel-le mozgatásának vezérlésére és a végállások érzékelésére szolgálnak.

- Kormánykerék vezérlők: A rádió, tempomat és egyéb funkciók gombjai gyakran mikrokapcsolókat tartalmaznak.

- Biztonsági öv érzékelők: Érzékelik, ha a biztonsági öv be van csatolva, és figyelmeztető jelzést adnak, ha nincs.

- Motorvezérlő rendszerek: Például a fojtószelep pozíciójának érzékelésére.

Ipari automatizálás

Az ipari környezetben a mikrokapcsolók pozícióérzékelőként, határérték kapcsolóként és biztonsági reteszként elengedhetetlenek:

- Gyártósorok: Termékek jelenlétét, pozícióját vagy mozgását érzékelik.

- Gépek biztonsági reteszei: Biztosítják, hogy a gépek ne induljanak el, ha egy védőburkolat nyitva van, vagy egy alkatrész nincs a helyén.

- Vezérlőpanelek: Nyomógombok és választókapcsolók mögött használják őket.

- Daruk és emelőberendezések: A terhelés vagy a mozgás végállásainak érzékelésére.

Orvosi eszközök

Az orvosi iparban a precizitás és a megbízhatóság kulcsfontosságú. A mikrokapcsolók számos eszközben megtalálhatók:

- Diagnosztikai berendezések: A mintatartók pozíciójának érzékelésére.

- Gyógyszeradagolók: A pontos adagolás és a biztonsági funkciók vezérlésére.

- Sebészeti eszközök: Egyes kézi eszközökben, ahol precíz kapcsolásra van szükség.

- Ágyak és kerekesszékek: A beállítások és a biztonsági funkciók vezérlésére.

Fogyasztói elektronika

A mindennapi elektronikai eszközökben is rengeteg mikrokapcsoló található:

- Számítógépes egerek: A bal és jobb kattintásért felelősek, rendkívül hosszú élettartammal.

- Billentyűzetek: Egyes mechanikus billentyűzetekben mikrokapcsoló alapú kapcsolók találhatók a gombok alatt.

- Játékvezérlők: A gombok és a joystickek érzékelésére.

- Okostelefonok és tabletek: Az oldalsó gombok (hangerő, bekapcsolás) gyakran ultrakompakt mikrokapcsolókat használnak.

IoT és okosotthon

Az Internet of Things (IoT) eszközök és az okosotthon rendszerek egyre inkább támaszkodnak a mikrokapcsolókra a fizikai interakciók és az állapotérzékelés terén:

- Okos zárak és biztonsági rendszerek: Ajtók és ablakok nyitásának/zárásának érzékelésére.

- Okos világítás: Fizikai kapcsolók mögött, amelyek a vezeték nélküli modulokat vezérlik.

- Szenzorok és vezérlők: Különböző eszközökben, ahol egy fizikai eseményt kell digitális jellé alakítani.

Vezérlőpultok és joystickek

A nagy precizitást igénylő beviteli eszközökben, mint például a ipari vezérlőpultok, repülőgépek pilótafülkéi vagy arcade játékok joystickjei, a mikrokapcsolók biztosítják a pontos és megbízható visszajelzést a felhasználó számára.

Ez a széles körű alkalmazási paletta bizonyítja a mikrokapcsolók elengedhetetlen szerepét a modern technológiában, megbízhatóságuk, kompakt méretük és sokoldalúságuk miatt.

Telepítés, karbantartás és hibaelhárítás

A mikrokapcsolók hosszú távú, megbízható működéséhez elengedhetetlen a megfelelő telepítés és a minimális karbantartás. Bár ezek az alkatrészek általában robusztusak, a helytelen kezelés vagy a figyelmen kívül hagyott környezeti tényezők hibákhoz vezethetnek.

Helyes beszerelés

A telepítés módja a kapcsoló típusától függ. A THT (Through-Hole Technology) kapcsolókat a nyomtatott áramköri lap furataiba illesztik, majd forrasztással rögzítik. Fontos a megfelelő forrasztási hőmérséklet és idő betartása, hogy elkerüljük a kapcsoló belső mechanizmusának hő okozta károsodását.

Az SMD (Surface Mount Device) mikrokapcsolókat a PCB felületére forrasztják. Ez a folyamat általában automatizált, és precíz hőprofilt igényel. Kézi forrasztás esetén különös óvatosság szükséges a túlmelegedés elkerülésére.

A mechanikai rögzítés is kulcsfontosságú. A kapcsolót szilárdan kell rögzíteni a helyén, hogy elkerüljük a vibráció okozta hibás működést vagy a mechanikai sérülést. A működtető elemnek szabadon és akadálytalanul kell mozognia, a gyártó által megadott előtolási és utánfutási tartományon belül.

Környezeti tényezők figyelembe vétele

Telepítéskor mindig vegyük figyelembe a kapcsoló környezeti specifikációit. Ha a kapcsoló nem IP-védett, ne telepítsük nedves vagy poros környezetbe. Ha magas hőmérsékletű környezetben használjuk, győződjünk meg róla, hogy a kiválasztott modell elviseli az adott hőmérséklet-tartományt.

A rezgés és ütés is károsíthatja a kapcsolót, vagy téves kapcsoláshoz vezethet. Ha ilyen környezetben használjuk, válasszunk megerősített, rezgésálló modelleket, és biztosítsunk megfelelő mechanikai csillapítást a rögzítésnél.

Karbantartás

A legtöbb modern mikrokapcsoló úgynevezett „sealed for life” (élettartamra zárt) kivitelben készül, ami azt jelenti, hogy nem igényelnek belső karbantartást. A burkolat megakadályozza a por és szennyeződések bejutását, így a belső mechanizmus tiszta marad.

Azonban a külső felületek tisztán tartása fontos lehet, különösen, ha por vagy más szennyeződés rakódhat le a működtető elemen. Ezt puha, száraz ruhával vagy enyhe tisztítószerrel lehet elvégezni, ügyelve arra, hogy ne kerüljön folyadék a kapcsoló belsejébe.

Rendszeres időközönként érdemes ellenőrizni a kapcsoló mechanikai állapotát: nincs-e rajta repedés, deformáció, vagy nem lazult-e meg a rögzítése. Elektromos teszteléssel ellenőrizhető az érintkezési ellenállás, ami az érintkezők kopására utalhat.

Gyakori hibák és azok okai

Bár a mikrokapcsolók megbízhatóak, idővel felléphetnek hibák. Íme a leggyakoribbak:

- Érintkező kopás és korrózió: A gyakori kapcsolás és az ívképződés lassan koptatja az érintkezőket. Korrozív környezetben a felület oxidálódhat, ami növeli az érintkezési ellenállást és hibás működéshez vezet.

- Mechanikai sérülés: Túl nagy erő, helytelen beállítás vagy ütés következtében a működtető elem vagy a belső mechanizmus deformálódhat vagy eltörhet.

- Rugó fáradás: Nagyon hosszú élettartam után a rugó elveszítheti eredeti erejét, ami befolyásolhatja az átkapcsolás gyorsaságát és pontosságát.

- Szennyeződés bejutása: Nem megfelelő IP-védettségű kapcsolók esetén por, nedvesség vagy egyéb szennyeződés juthat a belső mechanizmusba, elakadást vagy rövidzárlatot okozva.

- Túlterhelés: A névleges áramot vagy feszültséget meghaladó terhelés az érintkezők túlmelegedéséhez, összehegedéséhez vagy elolvadásához vezethet.

Hibaelhárítás

Hibás működés esetén az első lépés a vizuális ellenőrzés: nincs-e látható sérülés, deformáció vagy szennyeződés. Ezután egy multiméterrel ellenőrizhető a kapcsoló működése:

- Folyamatossági teszt: Zárt állapotban az érintkezési ellenállásnak nagyon alacsonynak (néhány milliohm) kell lennie. Nyitott állapotban végtelen ellenállást kell mérni.

- Feszültségteszt: Ellenőrizze, hogy a kapcsoló megfelelő feszültséget kap-e, és továbbítja-e azt működtetéskor.

Ha a kapcsoló hibásnak bizonyul, általában a csere az egyetlen járható út. A mikrokapcsolók nem javíthatók. Mindig azonos típusú és specifikációjú kapcsolóra cseréljük a hibás alkatrészt, hogy biztosítsuk a rendszer eredeti működését és biztonságát.

Innovációk és jövőbeli trendek a mikrokapcsoló-technológiában

A mikrokapcsolók, bár alapvető elektronikai komponensek, folyamatosan fejlődnek az új technológiai igények és a gyártási lehetőségek függvényében. A jövőbeli trendek a még nagyobb megbízhatóság, a miniaturizáció és az intelligencia irányába mutatnak.

Miniaturizáció és ultrakompakt megoldások

A hordozható eszközök, az IoT és a viselhető technológiák térnyerésével a mikrokapcsolók mérete egyre kisebbé válik. Az ultraminiatűr és nano-méretű kapcsolók fejlesztése lehetővé teszi, hogy még szűkebb helyekre is beépíthetők legyenek, miközben megtartják vagy akár felülmúlják elődeik teljesítményét és élettartamát.

Az SMD technológia továbbfejlesztése és az automatizált gyártási folyamatok optimalizálása kulcsfontosságú ebben a folyamatban. A gyártók azon dolgoznak, hogy a kompakt méret mellett ne kompromittálják a működtető erőt és a tapintási visszajelzést.

Nagyobb megbízhatóság és élettartam

Az ipari és autóipari alkalmazásokban a hosszabb élettartam és a megbízhatóság kritikus. A gyártók új anyagok, precíziósabb gyártási technikák és fejlettebb érintkezőbevonatok alkalmazásával igyekeznek növelni a kapcsolók ciklusszámát és stabilitását extrém körülmények között is.

A hermetikusan zárt kapcsolók fejlesztése, amelyek még ellenállóbbak a porral, nedvességgel és korrozív gázokkal szemben, szintén prioritás. Ezáltal a mikrokapcsolók még szélsőségesebb környezetben is alkalmazhatók lesznek.

Érintésmentes technológiák és azok viszonya a mikrokapcsolókhoz

Bár az érintésmentes technológiák, mint a Hall-szenzorok, az optikai kapcsolók és a kapacitív érzékelők egyre elterjedtebbek, nem szorítják ki teljesen a mikrokapcsolókat. Ezek az alternatívák gyakran ott kerülnek előtérbe, ahol rendkívül magas ciklusszámra, abszolút zajmentes működésre vagy teljesen zárt rendszerre van szükség.

A mikrokapcsolók azonban továbbra is megőrzik előnyüket az egyértelmű tapintási visszajelzés, a költséghatékonyság és a közvetlen áramkör-megszakítás terén. Sok esetben a fizikai kontaktusra épülő kapcsolás egyszerűen megbízhatóbb és könnyebben integrálható. A jövőben valószínűleg a két technológia kiegészíti majd egymást, a legmegfelelőbb megoldást kínálva az adott alkalmazáshoz.

Integrált intelligencia és okoskapcsolók

Az IoT-korszakban a „buta” mechanikus kapcsolók mellett megjelennek az intelligensebb mikrokapcsolók is. Ezek beépített elektronikával rendelkezhetnek, amelyek lehetővé teszik a digitális kimenetet, az állapotfelügyeletet vagy akár a vezeték nélküli kommunikációt.

Például egy mikrokapcsoló nemcsak azt jelezheti, hogy egy ajtó nyitva van, hanem azt is, hogy hányszor nyitották ki, vagy milyen gyorsan történt a mozgás. Ezáltal a kapcsolók egyszerű jeladókból adatgyűjtő szenzorokká válnak, amelyek értékes információkat szolgáltatnak a rendszerek optimalizálásához és a prediktív karbantartáshoz.

Új anyagok és gyártási technológiák

A MEMS (Micro-Electro-Mechanical Systems) technológia lehetőséget kínál rendkívül kis méretű, nagy pontosságú kapcsolók gyártására. Ezek a szilícium alapú kapcsolók új kapukat nyithatnak meg a mikrokapcsolók alkalmazása előtt, különösen az orvosi implantátumokban vagy a rendkívül kompakt szenzorokban.

Az új polimerek és fémötvözetek alkalmazása javíthatja az érintkezők kopásállóságát, csökkentheti az érintkezési ellenállást és növelheti a kapcsolók ellenállását a korrozív anyagokkal szemben. A nanotechnológia is ígéretes utakat nyit a felületi tulajdonságok optimalizálására.

Energiahatékonyság és alacsony fogyasztás

A mikrokapcsolók alapvetően passzív alkatrészek, de az intelligens kapcsolók esetében az energiafogyasztás minimalizálása is fontos szemponttá válik, különösen az akkumulátoros IoT eszközökben. Az alacsony fogyasztású elektronika integrálása és az energiagyűjtő (energy harvesting) technológiák alkalmazása a jövőbeni fejlesztések irányát jelölheti ki.

Összességében a mikrokapcsolók nem tűnnek el a technológiai fejlődéssel, hanem alkalmazkodnak hozzá. A folyamatos innováció biztosítja, hogy továbbra is alapvető és megbízható komponensei maradjanak a modern elektronikai rendszereknek, a legapróbb eszközöktől a legnagyobb ipari berendezésekig.

Szabványok és minőségbiztosítás

A mikrokapcsolók megbízható és biztonságos működése érdekében számos nemzetközi és iparági szabványt dolgoztak ki. Ezek a szabványok biztosítják, hogy a kapcsolók megfeleljenek bizonyos minőségi, teljesítménybeli és biztonsági követelményeknek, függetlenül attól, hogy hol gyártották őket és hol használják fel.

Nemzetközi szabványok és tanúsítványok

Számos szervezet foglalkozik az elektronikai alkatrészek, így a mikrokapcsolók szabványosításával. A legfontosabbak a következők:

- IEC (International Electrotechnical Commission): Az IEC az elektromos és elektronikus technológiák nemzetközi szabványait fejleszti és publikálja. Számos IEC szabvány vonatkozik a kapcsolókra, beleértve a biztonsági előírásokat és a tesztelési módszereket.

- UL (Underwriters Laboratories): Az UL egy amerikai biztonsági tanúsító szervezet, amely széles körben elismert az elektronikai termékek tesztelésében és tanúsításában. Az UL minősítés azt jelzi, hogy egy termék megfelel a szigorú biztonsági előírásoknak. Sok mikrokapcsoló rendelkezik UL tanúsítvánnyal, különösen azok, amelyeket észak-amerikai piacra szánnak.

- CSA (Canadian Standards Association): Hasonlóan az UL-hez, a CSA a kanadai piacra szánt termékek biztonsági tanúsítását végzi. Gyakran az UL és CSA tanúsítványok együtt jelennek meg egy terméken.

- CE jelölés (Conformité Européenne): A CE jelölés nem egy minősítő szervezet, hanem egy gyártói nyilatkozat, amely igazolja, hogy a termék megfelel az Európai Unió vonatkozó egészségügyi, biztonsági és környezetvédelmi előírásainak. Az EU-ban forgalomba hozott mikrokapcsolóknak rendelkezniük kell CE jelöléssel.

Ezek a tanúsítványok és jelölések a minőség és a biztonság garanciái, és segítenek a felhasználóknak abban, hogy megbízható alkatrészeket válasszanak.

RoHS és REACH megfelelőség

A környezetvédelem és a veszélyes anyagok korlátozása is fontos szerepet játszik a mikrokapcsolók gyártásában. Két kulcsfontosságú irányelv vonatkozik erre:

- RoHS (Restriction of Hazardous Substances): Ez az irányelv korlátozza bizonyos veszélyes anyagok (pl. ólom, higany, kadmium, króm, PBB, PBDE) használatát az elektromos és elektronikus berendezésekben. A RoHS-kompatibilis mikrokapcsolók mentesek ezektől az anyagoktól, vagy csak a megengedett határérték alatti mennyiségben tartalmazzák azokat.

- REACH (Registration, Evaluation, Authorisation and Restriction of Chemicals): Ez az EU rendelet a vegyi anyagok regisztrációjával, értékelésével, engedélyezésével és korlátozásával foglalkozik. Célja az emberi egészség és a környezet védelme a vegyi anyagok kockázataival szemben. A gyártóknak biztosítaniuk kell, hogy a mikrokapcsolóik megfeleljenek a REACH előírásainak.

A környezetvédelmi megfelelőség nemcsak jogi kötelezettség, hanem a felelős gyártás és fogyasztás része is.

Minőségi tesztek és tanúsítványok

A gyártók szigorú minőségbiztosítási rendszereket alkalmaznak, és számos tesztnek vetik alá a mikrokapcsolókat, hogy garantálják azok megbízhatóságát és élettartamát. Ezek a tesztek magukban foglalhatják:

- Élettartam tesztek: Millió ciklusokon keresztül tesztelik a kapcsolókat, hogy meghatározzák a mechanikai és elektromos élettartamukat.

- Környezeti tesztek: Hőmérséklet-ciklusok, páratartalom, rezgés és ütésállóság tesztelése extrém körülmények között.

- Elektromos tesztek: Érintkezési ellenállás, szigetelési ellenállás, dielektromos szilárdság és terhelhetőségi tesztek.

- Mechanikai tesztek: Működtető erő, előtolás, utánfutás és működési pozíció mérése.

- IP-tesztek: Por és vízbemerülés elleni védelem ellenőrzése a megadott IP-besorolás szerint.

Ezek a tesztek biztosítják, hogy a mikrokapcsolók megfeleljenek a gyártói specifikációknak és a felhasználási környezet elvárásainak. A minőségi tanúsítványok és a gyártói adatlapok részletes információkat szolgáltatnak ezekről a tesztekről és a kapcsolók teljesítményéről.

A szabványok és a minőségbiztosítás betartása alapvető fontosságú a mikrokapcsolók iparágában. Ez garantálja a termékek biztonságát, megbízhatóságát és kompatibilitását, hozzájárulva a modern elektronikai rendszerek zavartalan működéséhez.