A cikk tartalma Show

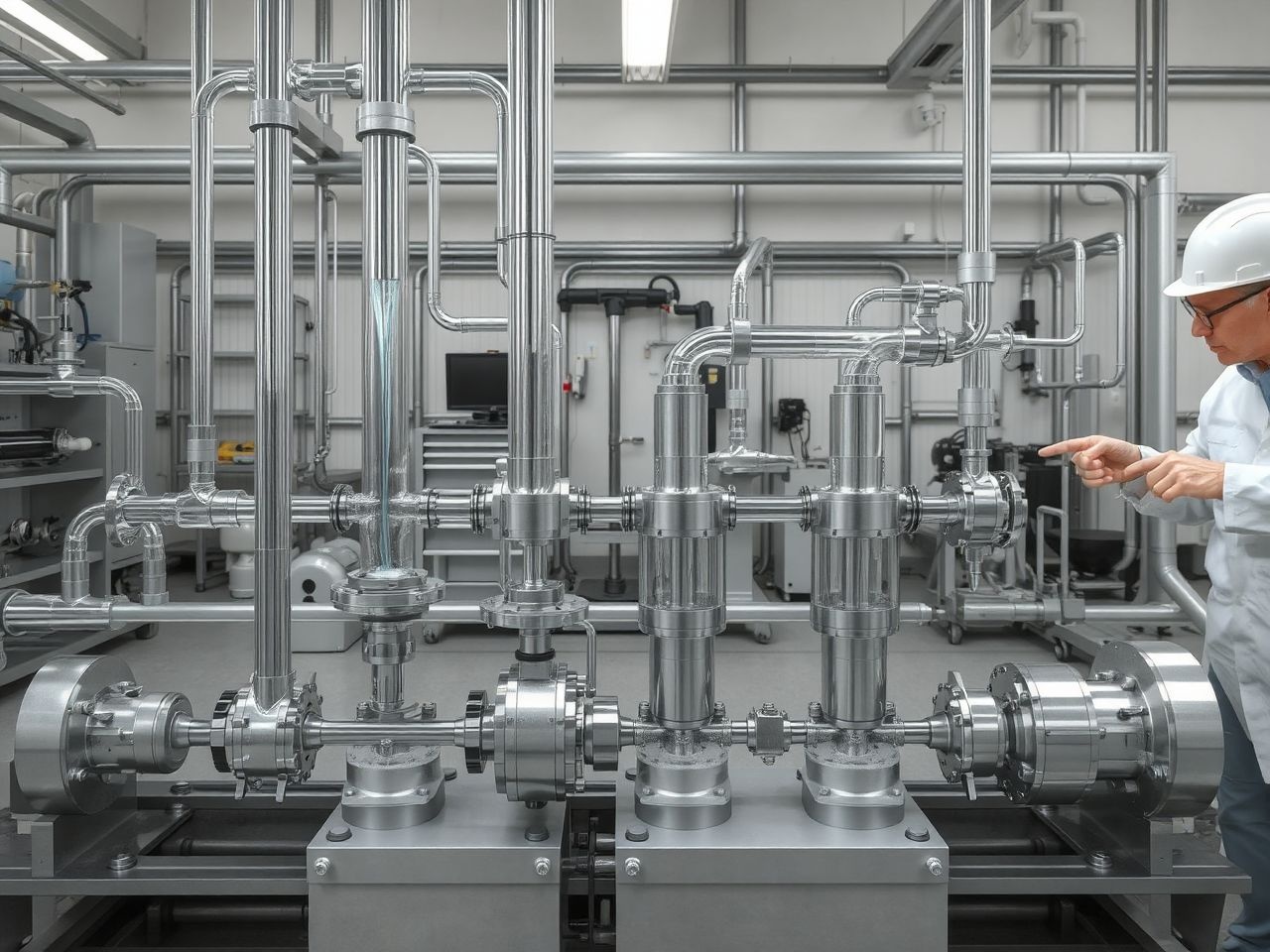

A hidraulika rendszer az ipar és a technológia egyik sarokköve, amely a folyadékok nyomás alatti erejét használja fel mozgás és erőátvitel céljából. Ez a technológia, amely a 17. századi tudományos felfedezésekre épül, ma már szinte elképzelhetetlenül sok területen jelen van a mindennapi életünkben.

A hidraulikus rendszerek a legkülönfélébb gépekben és eszközökben találhatóak meg, a nehéz építőipari gépektől kezdve, mint az exkavátorok és daruk, egészen a finom precíziós berendezésekig, például az orvosi eszközökben vagy a repülőgépek vezérlőrendszereiben.

Alapvető működési elvük a Pascal törvényén alapul, miszerint egy zárt rendszerben lévő folyadékra gyakorolt nyomás egyenletesen terjed szét minden irányban. Ez a jelenség teszi lehetővé, hogy viszonylag kis erővel hatalmas terheket mozgassunk meg, vagy jelentős nyomatékot fejlesszünk.

A cikk során részletesen bemutatjuk a hidraulika rendszerek alapvető elveit, megismerkedünk a főbb alkotóelemeikkel, és betekintést nyerünk a gyakorlati alkalmazásaik széles skálájába. Célunk, hogy átfogó képet adjunk erről az izgalmas és elengedhetetlen technológiáról.

A hidraulika története dióhéjban

A hidraulika elméleti alapjai egészen az ókorig nyúlnak vissza, amikor az emberek már felismerték a víz erejét az öntözésben és a malmok hajtásában. Azonban a modern hidraulika, mint zárt, nyomás alatti folyadékokkal operáló rendszer, sokkal későbbi találmány.

A kulcsfontosságú tudományos áttörést Blaise Pascal francia matematikus és fizikus érte el a 17. században. Ő fogalmazta meg azt az alapelvet, amelyet ma Pascal törvényeként ismerünk, és ami a hidraulika minden működésének alapja.

Pascal felfedezése, miszerint egy zárt folyadékban a nyomásváltozás minden ponton azonos, forradalmasította az erőátvitelről való gondolkodást. Ez tette lehetővé a hidraulikus prés elméleti alapjainak lefektetését, amely egy kis erővel nagy erőt képes előállítani.

A 18. és 19. században a gőzgépek térhódításával a hidraulika kissé háttérbe szorult, de a 20. század elején, az ipari forradalom újabb hullámával és a gépesítés iránti igénnyel ismét előtérbe került.

A hidraulika rendszerek jelentős fejlődésen mentek keresztül a két világháború idején, különösen a repülőgépek és a hadihajók vezérlőrendszereiben. Azóta folyamatosan finomodtak, és az anyagtechnológia, valamint a vezérléstechnika fejlődésével egyre hatékonyabbá és megbízhatóbbá váltak.

Napjainkban a hidraulika technológia a modern ipar egyik legfontosabb hajtóereje, amely folyamatos innovációval és fejlesztésekkel biztosítja a jövő gépeinek és rendszereinek működését.

A hidraulika alapelvei

A hidraulika rendszer működésének megértéséhez elengedhetetlen a mögöttes fizikai alapelvek ismerete. Ezek az elvek teszik lehetővé, hogy a folyadékok erejét hatékonyan használjuk fel mozgás és erőátvitel céljából.

A legfontosabb alapelv kétségkívül Pascal törvénye, de emellett az inkompresszibilis folyadékok viselkedése és az energiaátvitel mechanizmusa is kulcsfontosságú szerepet játszik a hidraulikus rendszerekben.

Ezek az alapelvek együttesen biztosítják a hidraulika rendszerek robusztusságát, pontosságát és rendkívüli erőátviteli képességét, amelyek miatt annyira elterjedtek a modern technológiában.

A következő szakaszokban részletesen bemutatjuk ezeket az alapvető fizikai törvényszerűségeket, amelyek a hidraulikus működés esszenciáját adják.

Pascal törvénye

Blaise Pascal, a 17. századi francia tudós, alapvető megfigyelést tett a folyadékok viselkedésével kapcsolatban, amely a hidraulika minden működésének fundamentuma. Ez az elv, amelyet ma Pascal törvényének nevezünk, kimondja, hogy egy zárt rendszerben lévő, nyugalomban lévő folyadékra gyakorolt nyomásváltozás minden ponton és minden irányban azonos mértékben terjed szét.

Ez azt jelenti, hogy ha egy zárt folyadékban lévő dugattyúra erőt fejtünk ki, a keletkező nyomás nem csak a dugattyú alatt, hanem a folyadék minden pontján, az edény falain és a rendszer bármely más részén is érvényesülni fog, azonos intenzitással.

A törvény matematikai formája egyszerű: P = F/A, ahol P a nyomás, F az erő, A pedig az a felület, amelyre az erő hat. Ebből következik, hogy ha egy kis felületen (A1) kis erőt (F1) fejtünk ki, az azonos nyomást eredményez (P) egy nagyobb felületen (A2) is.

A nagyobb felületen (A2) ható erő (F2) így jelentősen nagyobb lesz, mint a bemeneti erő (F1), mivel F2 = P * A2 = (F1/A1) * A2. Ez a nyomásnövelés vagy erőátvitel alapja a hidraulikus rendszerekben.

Ez a jelenség teszi lehetővé, hogy egy kis pedállal vagy karral, viszonylag kis emberi erővel tonnás terheket emeljünk fel egy hidraulikus emelővel, vagy fékezzünk egy autót.

A Pascal törvényének gyakorlati alkalmazása tehát az, hogy egy kis erőt egy kis felületen keresztül juttatunk be a rendszerbe, és ez a nyomás azonos mértékben hat a folyadék minden pontjára. Amikor ez a nyomás egy nagyobb felületre hat, a kimeneti erő arányosan megnő, ami a hidraulika rendszerek egyik legfőbb előnye.

Pascal törvénye a hidraulika szíve és lelke, mely lehetővé teszi, hogy kis erőkkel hatalmas terheket mozgassunk, forradalmasítva ezzel az erőátvitelt.

Az inkompresszibilis folyadékok szerepe

A hidraulika rendszerek működésében kulcsfontosságú szerepet játszanak az inkompresszibilis folyadékok. Bár a valóságban semmilyen folyadék nem teljesen inkompresszibilis, a hidraulika olajok és más hidraulikus folyadékok esetében a kompresszió mértéke annyira elhanyagolható, hogy gyakorlati szempontból inkompresszibilisként kezelhetők.

Ez a tulajdonság alapvető fontosságú a Pascal törvényének hatékony alkalmazásához. Ha a folyadék összenyomható lenne, a bevezetett erő egy része a folyadék térfogatának csökkentésére fordítódna ahelyett, hogy nyomás formájában terjedne szét.

Az inkompresszibilitás biztosítja, hogy a rendszerben lévő nyomás azonnal és hatékonyan átadódjon a folyadék minden pontjára. Ez garantálja a gyors reakcióidőt és a precíz vezérlést, ami elengedhetetlen számos hidraulikus alkalmazásban.

Ha a folyadék összenyomható lenne, a hidraulikus munkahengerek vagy motorok mozgása késleltetett lenne, és a rendszer nem lenne képes a kívánt erő vagy nyomaték pontos átadására. Az összenyomhatóság hiánya tehát a hidraulika pontosságának és hatékonyságának alapja.

Ezenkívül az inkompresszibilis folyadékok lehetővé teszik a precíz pozícionálást. Mivel a folyadék térfogata gyakorlatilag állandó, egy adott mennyiségű folyadék áramlása pontosan meghatározott elmozdulást eredményez az aktuátorban, ami kritikus a robotika és a szerszámgépek esetében.

Az erőátvitel és erőnövelés mechanizmusa

A hidraulika rendszerek egyik legkiemelkedőbb képessége az erőátvitel és az erőnövelés. Ez a mechanizmus teszi lehetővé, hogy viszonylag kis erőkkel hatalmas terheket mozgassunk meg, vagy jelentős nyomatékot fejlesszünk.

Az alapelv, ahogy már említettük, Pascal törvényén és az inkompresszibilis folyadékok tulajdonságán alapul. Képzeljünk el egy U alakú csövet, amelyben folyadék van, és mindkét végén egy-egy dugattyú zárja le. Az egyik dugattyú felülete (A1) kicsi, a másiké (A2) pedig nagy.

Ha kis erőt (F1) fejtünk ki a kisebb dugattyúra, az P = F1/A1 nyomást hoz létre a folyadékban. Mivel a nyomás a folyadékban mindenhol azonos, ugyanez a P nyomás hat a nagyobb dugattyú felületére (A2) is.

A nagyobb dugattyú által kifejtett erő (F2) így F2 = P * A2 lesz. Mivel P = F1/A1, ezért F2 = (F1/A1) * A2. Ha A2 sokkal nagyobb, mint A1, akkor F2 is sokkal nagyobb lesz, mint F1.

Ez a hidraulikus áttétel mechanizmusa. A felületek aránya határozza meg az erőnövelés mértékét. Például, ha a nagyobb dugattyú felülete tízszerese a kisebbnek, akkor a kimeneti erő tízszerese lesz a bemeneti erőnek.

Természetesen az energia megmaradásának elve itt is érvényesül: amit erőben nyerünk, azt útban veszítjük. A kisebb dugattyú nagyobb utat tesz meg, mint a nagyobb dugattyú, de a munka (erő x út) mindkét oldalon azonos marad, eltekintve a súrlódási veszteségektől.

Ez a mechanizmus teszi lehetővé a teherautók hidraulikus emelőit, az ipari présgépeket, a markológépek karjait és számtalan más alkalmazást, ahol nagy erők mozgatására van szükség kompakt formában.

Energiaátvitel

A hidraulika rendszerek nemcsak az erőt, hanem az energiát is hatékonyan képesek átvinni egyik pontról a másikra. Az energiaátvitel a hidraulikus folyadék mozgási és nyomás alatti energiáján keresztül történik, amely a rendszeren keresztül áramlik.

A hidraulikus szivattyú alakítja át a mechanikai energiát (például egy elektromos motor vagy belső égésű motor forgási energiáját) a folyadék nyomás alatti energiájává. Ez a nyomás alatti folyadék ezután csővezetékeken keresztül áramlik az aktuátorokhoz.

Az aktuátorokban (hengerek vagy motorok) a folyadék nyomás alatti energiája ismét mechanikai energiává alakul át, amely lineáris mozgást (henger) vagy forgómozgást (motor) hoz létre. Ez a folyamat a hidraulikus energiaátvitel lényege.

A hidraulika rendszerek viszonylag magas hatásfokkal képesek energiát átvinni, különösen nagy távolságokra és bonyolult útvonalakon keresztül. A folyadék, mint energiaátvivő közeg, rendkívül rugalmasan alkalmazható.

A rendszerben lévő szelepek és vezérlőelemek szabályozzák a folyadék áramlását és nyomását, ezáltal lehetővé téve az energia pontos és dinamikus irányítását. Ez biztosítja a gépek precíz és változtatható sebességű működését.

Az energiaátvitel hatékonyságát befolyásolja a folyadék viszkozitása, a csővezetékek belső súrlódása, a szelepek ellenállása és a szivárgások. Ezért fontos a megfelelő hidraulika folyadék kiválasztása és a rendszer gondos tervezése és karbantartása.

A hidraulika rendszer főbb alkatrészei

Egy hidraulika rendszer számos egymással összekapcsolódó alkatrészből épül fel, amelyek harmonikus együttműködése biztosítja a rendszer hatékony működését. Ezek az alkatrészek felelősek a folyadék tárolásáért, nyomás alá helyezéséért, irányításáért és a mechanikai munkává történő átalakításáért.

Az egyes komponensek kiválasztása és konfigurációja nagyban függ a rendszer tervezett alkalmazásától és a szükséges teljesítménytől. Mindegyik alkatrésznek specifikus funkciója van, amely hozzájárul a rendszer egészének megbízhatóságához és hatékonyságához.

A következő szakaszokban részletesen bemutatjuk a legfontosabb hidraulika alkatrészeket, azok működését és szerepét a rendszerben. Ez segít megérteni, hogyan épül fel és hogyan működik egy komplex hidraulikus rendszer.

A hidraulikus folyadék

A hidraulikus folyadék, vagy közismert nevén hidraulika olaj, a hidraulika rendszer „vére”. Nem csupán az erő és az energia átviteléért felelős, hanem számos más kritikus funkciót is ellát, amelyek elengedhetetlenek a rendszer hosszú távú és megbízható működéséhez.

Fő feladata a nyomás átadása. Mivel gyakorlatilag inkompresszibilis, a szivattyú által generált nyomás hatékonyan eljut az aktuátorokhoz, lehetővé téve a mozgást és az erő kifejtését.

Emellett a hidraulika olaj kenést is biztosít a mozgó alkatrészek között, mint például a szivattyúkban, szelepekben és hengerekben. Ez csökkenti a súrlódást és a kopást, meghosszabbítva ezzel az alkatrészek élettartamát.

A folyadék a hőelvezetésben is kulcsszerepet játszik. A rendszer működése során keletkező hőt elvezeti a hőcserélőkhöz, megakadályozva ezzel a túlmelegedést, ami károsíthatja az alkatrészeket és ronthatja a rendszer hatásfokát.

Végül, de nem utolsósorban, a hidraulikus folyadék tömítést is biztosít a mozgó alkatrészek között. A viszkozitása segít minimalizálni a belső szivárgásokat, fenntartva ezzel a nyomást és a rendszer hatékonyságát.

A hidraulika olajok számos tulajdonsággal rendelkeznek, mint például a viszkozitás, a viszkozitási index, a habzásgátló képesség, a korróziógátló tulajdonságok és a hőstabilitás. A megfelelő típus kiválasztása létfontosságú az adott alkalmazáshoz és a működési környezethez.

Hidraulikus szivattyúk

A hidraulikus szivattyú a hidraulika rendszer szíve. Feladata, hogy a mechanikai energiát (általában egy elektromos motor vagy belső égésű motor által szolgáltatott) átalakítsa a hidraulikus folyadék nyomás alatti energiájává, áramlást generálva a rendszerben.

A szivattyúk nem nyomást generálnak közvetlenül, hanem folyadékáramot hoznak létre. A nyomás akkor keletkezik, amikor ez az áramlás ellenállásba ütközik, például egy aktuátor mozgatásakor vagy egy szelep zárásakor.

Többféle hidraulikus szivattyú létezik, amelyek a működési elvük és a kialakításuk alapján különböznek. A leggyakoribb típusok a következők:

- Fogaskerék-szivattyúk: Egyszerűek, robusztusak és viszonylag olcsók. Két egymásba illeszkedő fogaskerék forgásával szállítják a folyadékot. Általában fix térfogatáramúak és alacsonyabb nyomásokra alkalmasak.

- Lapátos szivattyúk: Egy rotoron elhelyezett lapátok centrifugális erővel nyomják ki a folyadékot a kamrából. Lehetnek fix vagy változó térfogatáramúak, és csendesebb működés jellemzi őket.

- Dugattyús szivattyúk: Ezek a legösszetettebb és legdrágább típusok, de a legmagasabb nyomásokra és a legnagyobb hatásfokra képesek. A dugattyúk axiálisan vagy radiálisan helyezkedhetnek el, és a térfogatáramuk gyakran változtatható, ami precíz vezérlést tesz lehetővé.

A fix térfogatáramú szivattyúk állandó mennyiségű folyadékot szállítanak egy adott fordulatszámon, míg a változó térfogatáramú szivattyúk lehetővé teszik az áramlási sebesség szabályozását a szivattyú kimeneténél, ami energiatakarékosabbá teheti a rendszert.

A szivattyú kiválasztásánál figyelembe kell venni a szükséges maximális nyomást, a folyadék térfogatáramát, a hatásfokot, a zajszintet és az élettartamot. A megfelelő szivattyú biztosítja a rendszer optimális teljesítményét és megbízhatóságát.

Aktuátorok: Hengerek és motorok

Az aktuátorok azok az alkatrészek, amelyek a hidraulikus folyadék nyomás alatti energiáját mechanikai mozgássá alakítják át. Két fő típusuk van: a hidraulikus hengerek, amelyek lineáris mozgást hoznak létre, és a hidraulikus motorok, amelyek forgómozgást generálnak.

Hidraulikus hengerek

A hidraulikus hengerek, más néven munkahengerek, a leggyakoribb hidraulikus aktuátorok. Egy hengerből, egy dugattyúból és egy dugattyúrúdból állnak. Amikor a nyomás alatti folyadék belép a hengerbe, a dugattyúra ható erő elmozdítja azt, lineáris mozgást hozva létre.

Két fő típusuk van:

- Egyirányú (egyszeres működésű) hengerek: Ezek csak egy irányba képesek erőt kifejteni. A folyadék csak az egyik oldalra kerül bevezetésre, a visszatérést rugó vagy külső erő (pl. gravitáció) biztosítja.

- Kétirányú (kétoldali működésű) hengerek: Ezek mindkét irányba képesek erőt kifejteni. A folyadék mindkét oldalra bevezethető, így a dugattyú aktívan mozgatható ki- és befelé is.

A hengerek mérete (furatátmérő és lökethossz) határozza meg a kifejthető erőt és az elmozdulás mértékét. Minél nagyobb a dugattyú felülete, annál nagyobb erőt képes kifejteni adott nyomás mellett.

Alkalmazásuk rendkívül széleskörű: építőipari gépekben (markolókanalak, darukarok), ipari présgépekben, emelőberendezésekben és számos más helyen, ahol lineáris mozgásra és nagy erőre van szükség.

Hidraulikus motorok

A hidraulikus motorok a hidraulikus energia forgómozgássá alakítására szolgálnak. Működési elvük lényegében megegyezik a hidraulikus szivattyúkéval, csak fordított irányban működnek: a nyomás alatti folyadék áramlása forgatja a motortengelyt.

A motorok is többféle típusban léteznek, hasonlóan a szivattyúkhoz:

- Fogaskerék-motorok: Egyszerűek és robusztusak, de általában alacsonyabb nyomatékot és fordulatszámot biztosítanak.

- Lapátos motorok: Közepes nyomatékra és fordulatszámra alkalmasak, csendesebb működéssel.

- Dugattyús motorok: A legmagasabb nyomatékot, fordulatszámot és hatásfokot biztosítják. Lehetnek axiális vagy radiális dugattyús kialakításúak, és gyakran változtatható térfogatúak, ami lehetővé teszi a fordulatszám pontos szabályozását.

A hidraulikus motorok kiválóan alkalmasak olyan alkalmazásokra, ahol nagy nyomatékra és/vagy pontos fordulatszám-szabályozásra van szükség. Ilyenek például a szállítószalagok hajtása, a munkagépek kerekeinek vagy lánctalpainak mozgatása, vagy a szerszámgépek orsóinak hajtása.

Mind a hengerek, mind a motorok esetében a tömítések kritikus fontosságúak a szivárgások elkerülése és a rendszer hatásfokának fenntartása érdekében. A megfelelő anyagválasztás és a rendszeres karbantartás elengedhetetlen az aktuátorok hosszú élettartamához.

Vezérlőszelepek

A vezérlőszelepek a hidraulika rendszer agyát és idegrendszerét képviselik. Ezek az alkatrészek felelősek a hidraulikus folyadék áramlásának, nyomásának és irányának szabályozásáért, lehetővé téve ezzel az aktuátorok precíz és dinamikus vezérlését.

A szelepek nélkül a szivattyú által generált áramlás és nyomás kontrollálatlan lenne, és a rendszer nem lenne képes specifikus feladatok elvégzésére. A szelepek teszik lehetővé a gép mozgásának finomhangolását.

Többféle vezérlőszelep létezik, mindegyik specifikus funkcióval:

- Irányváltó szelepek: Ezek szabályozzák a folyadék áramlási irányát, meghatározva, hogy melyik aktuátorhoz (pl. henger melyik oldalához) jusson el a nyomás alatti folyadék. Lehetnek kézi, elektromos (szolenoid), hidraulikus vagy pneumatikus működtetésűek.

- Nyomásszabályozó szelepek: Ezek tartják a rendszerben a nyomást egy meghatározott szinten, vagy korlátozzák azt egy maximális értékre. Ide tartoznak a nyomáshatároló szelepek (biztonsági szelepek) és a nyomáscsökkentő szelepek.

- Áramlásszabályozó szelepek: Ezek szabályozzák a folyadék térfogatáramát, ezáltal befolyásolva az aktuátorok sebességét. Lehetnek fojtószelepek vagy áramláselosztó szelepek.

- Visszacsapó szelepek: Ezek csak egy irányba engedik át a folyadékot, megakadályozva a visszaáramlást. Gyakran használják nyomásfenntartásra vagy rendszerbiztonsági célokra.

A szelepek működhetnek egyszerűen, mechanikusan, vagy lehetnek komplex, elektronikusan vezérelt arányos szelepek, amelyek rendkívül finom és pontos vezérlést tesznek lehetővé. Az utóbbiak gyakoriak a modern, automatizált hidraulikus rendszerekben.

A szelepek megfelelő kiválasztása és beállítása kritikus a rendszer teljesítménye, biztonsága és hatékonysága szempontjából. A hibásan működő vagy rosszul beállított szelep komoly problémákat okozhat a rendszerben.

Hidraulika tartályok

A hidraulika tartály, vagy olajtartály, több fontos funkciót is ellát egy hidraulika rendszerben, messze túlmutatva a puszta folyadéktároláson. Nélkülözhetetlen a rendszer stabilitásához és hosszú élettartamához.

Elsődleges feladata, hogy elegendő mennyiségű hidraulikus folyadékot tároljon a rendszer számára. Ez biztosítja, hogy a szivattyú mindig elegendő folyadékhoz jusson, még akkor is, ha az aktuátorok teljesen kihúzott állapotban vannak.

A tartály emellett hűtőként is funkcionál. A nagy felületén keresztül a folyadék hőt ad le a környezetnek, segítve ezzel a rendszer hőmérsékletének szabályozását. Gyakran hűtőbordákkal vagy külső hűtőkkel kombinálva használják a hatékonyság növelése érdekében.

Fontos szerepe van a levegőztetésben is. A tartályban a folyadék megnyugszik, és a benne lévő levegőbuborékok (hab) fel tudnak emelkedni a felületre és eltávozni. A levegő a rendszerben kavitációt és instabil működést okozhat.

A tartály segít a szennyeződések leülepedésében is. A folyadék áramlási sebessége lelassul a tartályban, így a nehezebb szennyeződések le tudnak ülepedni az aljára, mielőtt visszakerülnének a rendszerbe. Ezt gyakran elválasztó lemezekkel segítik elő.

Végül, a tartály lehetőséget biztosít a folyadékszint ellenőrzésére és a folyadék utántöltésére, valamint a rendszeres karbantartási feladatok elvégzésére, mint például a szűrőcserék.

A tartály megfelelő méretezése (általában a szivattyú térfogatáramának 3-5-szöröse) és kialakítása (pl. terelőlemezek, szellőzőnyílások, leeresztő csap) kritikus a hidraulika rendszer optimális működéséhez és élettartamához.

Szűrők és hűtők

A szűrők és hűtők létfontosságúak a hidraulika rendszer hosszú távú megbízhatóságához és hatékonyságához. Ezek az alkatrészek biztosítják, hogy a hidraulikus folyadék tiszta és optimális hőmérsékletű maradjon.

Szűrők

A hidraulika szűrők feladata a folyadékban lévő szilárd szennyeződések (pl. fémrészecskék, por, tömítésmaradványok) eltávolítása. A szennyeződések a rendszer kopását, a szelepek elakadását és az alkatrészek meghibásodását okozhatják.

A szűrőket különböző helyeken helyezik el a rendszerben:

- Szívószűrő: A tartályban található, megakadályozza, hogy nagyobb részecskék bejussanak a szivattyúba.

- Nyomóoldali szűrő: A szivattyú után, a nagynyomású ágban található, védi a kritikus vezérlőszelepeket és aktuátorokat.

- Visszatérő ági szűrő: Az aktuátorok és a tartály között helyezkedik el, eltávolítja a rendszerben keletkezett szennyeződéseket, mielőtt a folyadék visszakerülne a tartályba.

- Légszűrő (légzőszűrő): A tartály szellőzőnyílásánál található, megakadályozza a levegővel bejutó por és szennyeződések bekerülését a folyadékba.

A szűrők finomságát mikrométerben (µm) adják meg. A modern hidraulikus rendszerek egyre finomabb szűrést igényelnek a precíziós alkatrészek védelme érdekében. A szűrők rendszeres ellenőrzése és cseréje alapvető fontosságú a karbantartás során.

Hűtők

A hidraulika hűtők feladata a hidraulikus folyadék hőmérsékletének szabályozása. A rendszer működése során súrlódás és nyomásveszteség miatt hő keletkezik, ami túlmelegedéshez vezethet.

A túl magas hőmérséklet károsíthatja a hidraulika olajat (oxidáció, viszkozitás csökkenése), a tömítéseket és az alkatrészeket. A hűtők segítenek fenntartani az optimális működési hőmérsékletet.

Két fő típusuk van:

- Léghűtéses hűtők: Ezek ventilátorral levegőt fújnak át a hűtőbordákon, amelyekben a hidraulika olaj áramlik, hőt adva le a környezetnek.

- Vízhűtéses hűtők: Ezekben a hidraulika olaj hőcserélőn keresztül hőt ad át a hűtőközegnek, ami általában víz. Hatékonyabbak lehetnek, de vízellátást igényelnek.

A hűtők megfelelő méretezése és elhelyezése kulcsfontosságú, különösen nagy teljesítményű vagy folyamatosan működő rendszerekben. A tiszta szűrők és a megfelelő hűtés hozzájárul a rendszer hosszú élettartamához és megbízható működéséhez.

Nyomásgyűjtők (akkumulátorok)

A hidraulikus nyomásgyűjtők, vagy más néven akkumulátorok, rendkívül sokoldalú alkatrészek, amelyek számos fontos funkciót látnak el egy hidraulika rendszerben. Lényegében energiatárolóként működnek, de ennél jóval többre képesek.

Az akkumulátorok képesek energiát tárolni nyomás alatti folyadék formájában, majd szükség esetén gyorsan leadni azt. Ez lehetővé teszi, hogy a szivattyú ne kelljen folyamatosan maximális teljesítményen üzemeljen, és csúcsigények esetén extra erőt biztosítson.

Főbb funkcióik közé tartozik:

- Energia tárolása: A szivattyú által termelt felesleges energiát tárolja, és szükség esetén azonnal rendelkezésre bocsátja. Ez csökkenti a szivattyú terhelését és az energiafogyasztást.

- Nyomásingadozások csillapítása: Az akkumulátor elnyeli a rendszerben keletkező nyomáslökéseket és pulzálásokat, simább és stabilabb működést biztosítva. Ez védi az alkatrészeket a káros hatásoktól.

- Rendszer kiegészítése szivárgások esetén: Kisebb belső szivárgások esetén az akkumulátor ideiglenesen pótolni tudja a hiányzó folyadékot, fenntartva a nyomást, amíg a szivattyú újra bekapcsol.

- Vészhelyzeti energiaellátás: Áramkimaradás vagy szivattyúhiba esetén az akkumulátor elegendő energiát biztosíthat a rendszer biztonságos leállításához vagy egy utolsó működési ciklus végrehajtásához.

- Hidraulikus rugózás: Bizonyos mobil alkalmazásokban (pl. munkagépek felfüggesztése) az akkumulátorok hidraulikus rugóként funkcionálnak, elnyelve a rázkódásokat.

Az akkumulátorok általában gázzal (nitrogénnel) előfeszített tartályok, amelyekben egy elválasztó elem (pl. membrán, hólyag vagy dugattyú) választja el a gázt a hidraulikus folyadéktól. Amikor a folyadék nyomása növekszik, összenyomja a gázt és energiát tárol, fordítva pedig leadja azt.

A megfelelő méretű és típusú akkumulátor kiválasztása kulcsfontosságú a rendszer stabilitásához, hatékonyságához és biztonságához. Telepítésük és karbantartásuk speciális szakértelmet igényel.

Csővezetékek, tömlők és csatlakozók

A csővezetékek, tömlők és csatlakozók a hidraulika rendszer „ereit” alkotják, amelyek a hidraulikus folyadékot szállítják az egyik alkatrészből a másikba. Ezek az elemek biztosítják a nyomás alatti folyadék biztonságos és hatékony áramlását a rendszeren belül.

Választásuk és telepítésük kritikus fontosságú a rendszer teljesítménye, megbízhatósága és biztonsága szempontjából. A rosszul kiválasztott vagy rosszul szerelt alkatrészek szivárgásokat, nyomásveszteséget és súlyos meghibásodásokat okozhatnak.

Csővezetékek

A hidraulikus csővezetékek általában acélból készülnek, és nagy nyomások elviselésére tervezték őket. Merev szerkezetük miatt fix telepítéseknél és hosszú, egyenes szakaszoknál használják őket, ahol nincs szükség rugalmasságra.

A csövek előnyei a nagy nyomásállóság, a tartósság és az alacsony nyomásveszteség. Hátrányuk a rugalmatlanság és a telepítés nehézsége bonyolult útvonalakon.

Tömlők

A hidraulikus tömlők rugalmasak, és gumiból vagy műanyagból készülnek, belső acélhuzal erősítéssel. Ezeket ott használják, ahol mozgásra, vibrációra van szükség, vagy ahol a csövek merev telepítése nem lehetséges.

A tömlők előnyei a rugalmasság, a rezgéscsillapítás és a könnyebb telepítés. Hátrányuk a korlátozott nyomásállóság (a csövekhez képest), az öregedés és a sérülékenység. Rendszeres ellenőrzést és cserét igényelnek.

Csatlakozók

A hidraulikus csatlakozók biztosítják a különböző alkatrészek és a csővezetékek/tömlők közötti szivárgásmentes és stabil összeköttetést. Számtalan típusuk létezik, mint például menetes csatlakozók (JIC, ORFS, BSP, NPT), karimás csatlakozók és gyorscsatlakozók.

A csatlakozók kiválasztásánál figyelembe kell venni a nyomást, a hőmérsékletet, a folyadék típusát és a rezgéseket. A megfelelő tömítések (O-gyűrűk, alátétek) használata elengedhetetlen a szivárgásmentességhez.

A rendszeres ellenőrzés és karbantartás, beleértve a csatlakozók meghúzását és a tömlők állapotának felmérését, kulcsfontosságú a hidraulika rendszer biztonságos és hatékony működéséhez. A szivárgások nemcsak energiaveszteséget okoznak, hanem környezeti és biztonsági kockázatot is jelentenek.

Hidraulika tápegység (HPU)

A hidraulika tápegység, vagy angolul Hydraulic Power Unit (HPU), egy komplett egység, amely a hidraulika rendszer „motorja” és „szíve” egyben. A HPU feladata, hogy a rendszer számára szükséges nyomás alatti hidraulikus folyadékot előállítsa és azt szabályozza.

A HPU tipikusan a következő főbb alkatrészeket tartalmazza, egy kompakt keretbe építve:

- Elektromos motor vagy belső égésű motor: Ez biztosítja a mechanikai energiát a szivattyú meghajtásához. Az elektromos motorok csendesebbek és tisztábbak, ideálisak beltéri használatra, míg a belső égésű motorok mobil alkalmazásokhoz és kültéri használathoz alkalmasabbak.

- Hidraulikus szivattyú: Ez alakítja át a motor mechanikai energiáját a folyadék nyomás alatti energiájává, áramlást generálva a rendszerben. Lehet fix vagy változó térfogatáramú.

- Hidraulika tartály: Tárolja a hidraulikus folyadékot, segít hűteni és levegőztetni azt, valamint leülepedni a szennyeződéseknek.

- Szűrők: Tisztán tartják a hidraulika olajat, védve a rendszer alkatrészeit a kopástól és a meghibásodástól.

- Vezérlőszelepek: Általában nyomásszabályozó szelepek (pl. nyomáshatároló szelep) és néha irányváltó szelepek is beépítésre kerülnek a HPU-ba a rendszer alapszintű vezérléséhez és védelméhez.

- Nyomásmérők és szintjelzők: Ezek monitorozzák a rendszer állapotát, lehetővé téve a kezelő számára a nyomás és a folyadékszint ellenőrzését.

A HPU-k széles skálán mozognak méretben és teljesítményben, a kis, hordozható egységektől kezdve, amelyek néhány liter/perc áramlást biztosítanak, egészen a hatalmas ipari berendezésekig, amelyek több ezer liter/perc áramlást és több száz bar nyomást képesek előállítani.

Előnyük, hogy kompakt, önálló egységet képeznek, amely könnyen telepíthető és karbantartható. A HPU-k biztosítják a hidraulikus rendszerek számára a szükséges „izomerőt”, lehetővé téve a gépek működését a legkülönfélébb iparágakban.

A hidraulika rendszer működési elve lépésről lépésre

A hidraulika rendszer működési elve egy jól definiált ciklusra épül, amelynek során a mechanikai energia hidraulikus energiává, majd ismét mechanikai energiává alakul át. A folyamat lépésről lépésre haladva könnyen érthetővé válik.

Ez a ciklikus működés biztosítja a folyamatos és kontrollált erőátvitelt, amely a hidraulika rendszerek alapja. Nézzük meg részletesebben, hogyan zajlik ez a folyamat egy tipikus rendszerben.

A rendszer minden egyes eleme kulcsszerepet játszik ebben a folyamatban, a szivattyútól az aktuátorokig, a folyadék áramlását és nyomását szabályozó szelepeken át.

- Energiaforrás: A hidraulika rendszer működésének kiindulópontja egy külső energiaforrás. Ez általában egy elektromos motor vagy egy belső égésű motor, amely mechanikai energiát szolgáltat. Ez a motor hajtja meg a hidraulikus szivattyút.

- Folyadék szívása és nyomás alá helyezése: A motor által hajtott hidraulikus szivattyú felszívja a hidraulikus folyadékot a hidraulika tartályból (általában egy szívószűrőn keresztül). A szivattyú ezután nyomás alá helyezi a folyadékot, és egy nyomóvezetéken keresztül továbbítja azt a rendszerbe. A szivattyú nem nyomást generál, hanem áramlást. A nyomás akkor keletkezik, amikor az áramlás ellenállásba ütközik.

- Nyomás szabályozása: A nyomóvezetékben található nyomásszabályozó szelep, például egy nyomáshatároló szelep, biztosítja, hogy a rendszerben a nyomás ne haladja meg a megengedett maximális értéket. Ha a nyomás túl magasra emelkedik, a szelep kinyit, és a felesleges folyadékot visszavezeti a tartályba.

- Folyadék irányítása: A nyomás alatti folyadék ezután egy vagy több irányváltó szelephez érkezik. Ezek a szelepek, amelyeket gyakran elektromágnesek (szolenoidok) vezérelnek, határozzák meg a folyadék áramlási irányát. Ők döntik el, hogy a folyadék melyik aktuátorhoz (hengerhez vagy motorhoz) és annak melyik kamrájához jusson el.

- Munka végzése (aktuátorok működése): Amikor a nyomás alatti folyadék eljut egy hidraulikus henger egyik kamrájába, erőt fejt ki a dugattyúra, ami lineáris mozgást eredményez. Ha egy hidraulikus motorhoz érkezik, a folyadék nyomása forgatja a motor tengelyét, forgómozgást generálva. A folyadék térfogatáramának szabályozásával (áramlásszabályozó szelepekkel) az aktuátorok sebessége is szabályozható.

- Folyadék visszavezetése: Miután a folyadék elvégezte a munkát az aktuátorban, a másik oldalon (vagy a motor kimeneténél) a visszatérő ágon keresztül visszakerül a hidraulika tartályba. Ezen az úton általában egy visszatérő ági szűrőn is áthalad, hogy a rendszerben keletkezett szennyeződéseket eltávolítsák.

- Hőelvezetés és szűrés: A tartályban a folyadék megnyugszik, hőt ad le a környezetnek (esetleg egy hűtő segítségével), és a szennyeződések leülepedhetnek. A levegőbuborékok is feljutnak a felszínre. A tartály légzőszűrője megakadályozza a külső szennyeződések bejutását.

- Ciklus ismétlése: A tiszta, lehűlt folyadék készen áll arra, hogy a szivattyú ismét felszívja, és a ciklus újrainduljon, folyamatosan biztosítva a rendszer működését.

A hidraulika rendszerek típusai

A hidraulika rendszerek tervezése és konfigurációja rendkívül változatos lehet, a specifikus alkalmazási igényeknek megfelelően. Azonban alapvető megkülönböztetéseket tehetünk a működési elv és a vezérlési mechanizmus alapján.

Ezek a típusok alapvetően befolyásolják a rendszer hatékonyságát, precizitását, költségeit és karbantartási igényeit. A megfelelő típus kiválasztása kulcsfontosságú a sikeres hidraulikus alkalmazásokhoz.

Ismerkedjünk meg a leggyakoribb felosztásokkal, amelyek segítenek megérteni a hidraulikus rendszerek sokféleségét és alkalmazkodóképességét.

Nyílt és zárt rendszerek

A hidraulika rendszereket gyakran a folyadékáramlás jellege alapján két fő kategóriába sorolják: nyílt és zárt rendszerek. Mindkét típusnak megvannak a maga előnyei és hátrányai, és eltérő alkalmazásokhoz ideálisak.

Nyílt hidraulika rendszerek

A nyílt rendszerekben a hidraulikus folyadék a szivattyúból az aktuátorokhoz áramlik, majd miután elvégezte a munkát, a visszatérő ágon keresztül közvetlenül a hidraulika tartályba tér vissza. A tartály lényegében a rendszer atmoszférikus nyomáson lévő „gyűjtőpontja”.

- Jellemzők: A szivattyú folyamatosan szállítja a folyadékot, de amikor nincs szükség munkavégzésre, a folyadék egy nyitott középső állású irányváltó szelepen keresztül visszatér a tartályba, minimális nyomás mellett.

- Előnyök: Egyszerűbb tervezés és alacsonyabb költségek. Kevesebb hő keletkezik alapjáraton, mivel a folyadék nem kerül nyomás alá.

- Hátrányok: A szivattyú állandóan működik, ami energiaveszteséget jelent, ha nincs munkavégzés. Nehezebb a precíz vezérlés, különösen alacsony fordulatszámon.

- Alkalmazások: Egyszerűbb, szakaszos működésű gépek, ahol az üresjárati energiaveszteség tolerálható, pl. targoncák, egyszerű emelőberendezések.

Zárt hidraulika rendszerek

A zárt rendszerekben a hidraulikus folyadék egy zárt körben kering a szivattyú és az aktuátor (általában egy hidraulikus motor) között, anélkül, hogy visszatérne a tartályba. A tartály ebben az esetben csak a rendszer feltöltésére és a kiegészítő folyadék biztosítására szolgál (feltöltő szivattyúval).

- Jellemzők: Általában változó térfogatáramú szivattyúkat használnak, amelyek a terhelésnek megfelelően állítják be a folyadékáramot és a nyomást. A folyadék folyamatosan nyomás alatt van a zárt körben.

- Előnyök: Nagyon precíz vezérlés, magas hatásfok, különösen változó terhelés esetén. Gyors reakcióidő és kompakt kialakítás. Képes a regeneratív fékezésre is.

- Hátrányok: Bonyolultabb tervezés, magasabb költségek. Nagyobb hőterhelés, ami hatékony hűtést igényel.

- Alkalmazások: Hidrosztatikus hajtások (pl. mezőgazdasági gépek, építőipari gépek hajtása), ahol precíz sebességszabályozásra és nagy nyomatékra van szükség.

Direkt és indirekt vezérlés

A hidraulika rendszerek vezérlési módja is megkülönböztethető. Két alapvető megközelítés létezik: a direkt és az indirekt vezérlés, amelyek a szelepek működtetésének módjában térnek el.

Direkt vezérlés

A direkt vezérlésű rendszerekben az aktuátorok mozgását közvetlenül a vezérlőszelepek mechanikai elmozdításával szabályozzák. Ez azt jelenti, hogy a szelep közvetlenül reagál a bemeneti jelre, legyen az kézi kar, pedál vagy egy egyszerű elektromágnes.

- Jellemzők: A vezérlőszelep közvetlenül nyitja vagy zárja a folyadék útját, és a folyadék ereje közvetlenül hat az aktuátorra.

- Előnyök: Egyszerűbb kialakítás, kevesebb alkatrész, alacsonyabb költségek. Gyors reakcióidő.

- Hátrányok: Nagyobb erőt igényelhet a szelepek működtetéséhez, különösen nagy nyomású rendszerekben. Nehezebb a finom, arányos szabályozás.

- Alkalmazások: Egyszerűbb hidraulikus rendszerek, ahol a precíz, arányos vezérlés nem a legfontosabb, pl. kézi emelők, néhány ipari prés.

Indirekt vezérlés (pilot vezérlés)

Az indirekt vezérlésű rendszerekben, gyakran pilot vezérlésnek is nevezik, egy kisebb hidraulikus vagy elektromos jel vezérel egy kisebb szelepet (pilot szelep), amely aztán nyomás alatti folyadékot irányít a fő vezérlőszelep működtetéséhez. Ez a fő szelep irányítja a nagynyomású folyadékot az aktuátorhoz.

- Jellemzők: Kétlépcsős vezérlés, ahol egy kis jel indít egy nagyobb hidraulikus funkciót. A fő szelepek nagyobb méretűek és robusztusabbak lehetnek.

- Előnyök: Kis erőt igényel a vezérléshez, ami kényelmesebb kezelést tesz lehetővé. Lehetővé teszi a nagy, nehezen mozgatható szelepek távoli vezérlését. Jobb arányos vezérlési lehetőségek.

- Hátrányok: Bonyolultabb rendszer, több alkatrész, potenciálisan magasabb költségek. Kisebb késleltetés a válaszidőben a plusz vezérlési lépés miatt.

- Alkalmazások: Komplexebb hidraulikus rendszerek, mint például modern építőipari gépek, ipari robotok, repülőgépek vezérlőrendszerei, ahol a precíz és távoli vezérlés kritikus.

A hidraulika rendszerek sokszínűsége a nyílt és zárt, valamint direkt és indirekt vezérlési módokban mutatkozik meg, melyek mindegyike specifikus igényekre szabott megoldásokat kínál.

A hidraulika előnyei és hátrányai

Mint minden technológiának, a hidraulika rendszereknek is megvannak a maguk egyedi előnyei és hátrányai. Ezek ismerete elengedhetetlen a megfelelő alkalmazási terület kiválasztásához és a rendszer optimális tervezéséhez.

Az előnyök teszik a hidraulikát rendkívül vonzóvá számos iparág számára, míg a hátrányok megértése segít minimalizálni a kockázatokat és optimalizálni a működést.

Előnyök

A hidraulika rendszerek számos kiemelkedő előnnyel rendelkeznek, amelyek miatt rendkívül elterjedtek a modern iparban és technológiában:

- Nagy erő és nyomaték: A hidraulika képes hatalmas erőt és nyomatékot kifejteni viszonylag kis méretű aktuátorokkal. Ez a Pascal törvényén alapuló erőnövelés a legfőbb előnye.

- Precíz vezérlés: A hidraulikus rendszerek rendkívül pontosan vezérelhetők, mind a sebesség, mind a pozíció tekintetében. A modern arányos szelepek és vezérlőrendszerek milliméter pontos mozgást és finom sebességszabályozást tesznek lehetővé.

- Robusztusság és tartósság: A hidraulikus alkatrészek gyakran masszívak és ellenállnak a nehéz körülményeknek, mint például a por, a szennyeződés és a szélsőséges hőmérsékletek.

- Rugalmasság a telepítésben: A hidraulikus folyadék csővezetékeken és tömlőkön keresztül szállítható, ami rugalmas elhelyezést tesz lehetővé a szivattyú és az aktuátorok között, akár nagy távolságokra is.

- Önvédő képesség túlterhelés ellen: A nyomáshatároló szelepek automatikusan megakadályozzák a rendszer túlnyomását, ezáltal védve az alkatrészeket a károsodástól.

- Kompakt méret nagy teljesítmény mellett: A hidraulikus rendszerek nagy teljesítményt képesek leadni viszonylag kis fizikai méretben, ami különösen előnyös a helyszűkös alkalmazásoknál.

- Folyamatos nyomaték: A hidraulikus motorok képesek a teljes fordulatszám-tartományban állandó nyomatékot leadni, ami számos hajtási feladatnál ideális.

Hátrányok

Az előnyök mellett a hidraulika rendszereknek vannak bizonyos hátrányai is, amelyeket figyelembe kell venni a tervezés és üzemeltetés során:

- Szivárgásveszély: A hidraulika rendszerekben nagy nyomáson kering a folyadék, ami szivárgásokhoz vezethet a tömítések, csatlakozások vagy tömlők meghibásodása esetén. Ez nemcsak energiaveszteség, hanem környezeti szennyezés és biztonsági kockázat is.

- Szennyeződésérzékenység: A hidraulika folyadék tisztasága kritikus. A legkisebb szennyeződés is károsíthatja a precíziós alkatrészeket, mint például a szelepeket és a szivattyúkat, ami drága javításokhoz vezethet.

- Hőtermelés: A súrlódás és a nyomásveszteségek miatt hő keletkezik a rendszerben. A túlmelegedés ronthatja a folyadék tulajdonságait és károsíthatja az alkatrészeket, ami hatékony hűtést tesz szükségessé.

- Energiaveszteség: Bár a hidraulika hatékony, a súrlódás, a szelepeken átáramló folyadék ellenállása és a belső szivárgások miatt mindig van bizonyos energiaveszteség.

- Zajszint: Különösen a nagynyomású szivattyúk és a gyorsan mozgó folyadék zajt generálhat, ami bizonyos környezetekben problémát jelenthet.

- Karbantartási igény: A rendszeres folyadékcsere, szűrőcsere és tömítésellenőrzés elengedhetetlen a hidraulika rendszerek megbízható működéséhez és hosszú élettartamához.

- Tűzveszély: Bizonyos hidraulika olajok gyúlékonyak lehetnek, ami tűzveszélyt jelenthet speciális környezetekben. Erre a célra léteznek tűzálló folyadékok, de ezek drágábbak.

Gyakorlati alkalmazások

A hidraulika rendszerek széleskörű alkalmazási területei jól mutatják sokoldalúságukat és nélkülözhetetlenségüket a modern világban. Szinte minden iparágban találkozhatunk velük, ahol nagy erőre, precíz mozgásra vagy megbízható energiaátvitelre van szükség.

A hidraulika képessége, hogy kompakt formában hatalmas erőt generáljon és pontosan irányítson, teszi ideálissá a legkülönfélébb feladatokhoz, az ipari termeléstől kezdve a mobil gépeken át egészen a repülőgép-iparig.

Nézzünk meg néhány kulcsfontosságú területet, ahol a hidraulika technológia alapvető szerepet játszik, és hogyan járul hozzá az adott iparág fejlődéséhez és működéséhez.

Ipari alkalmazások

Az ipari hidraulika az automatizálás és a gyártás gerincét képezi. Számos gyári és üzemben lévő berendezés támaszkodik erre a technológiára a hatékony és megbízható működés érdekében.

- Prések és sajtológépek: A hidraulikus prések óriási erőt képesek kifejteni, amely elengedhetetlen fémek alakításához, sajtolásához, lyukasztásához és egyéb formázási feladatokhoz. A precíz nyomásszabályozás biztosítja a konzisztens minőséget.

- Műanyag fröccsöntő gépek: Ezek a gépek hidraulikus hengereket használnak a fröccsöntő forma zárására és nyitására, valamint a műanyag befecskendezésére nagy nyomáson. A hidraulika biztosítja a szükséges erőt és sebességet.

- Szerszámgépek: Sok szerszámgép, mint például marógépek, esztergagépek és fúrók, hidraulikus rendszereket használnak a munkadarab befogására, a szerszámok mozgatására és a gép különböző funkcióinak vezérlésére.

- Anyagmozgatás: Emelőasztalok, raklapemelők, szállítószalagok hajtása és más anyagmozgató rendszerek gyakran használnak hidraulikus hengereket vagy motorokat a nehéz terhek mozgatásához.

- Robotika és automatizálás: Bár a pneumatika és az elektromos szervomotorok is elterjedtek, a hidraulika ott dominál, ahol a robotoknak nagy erőt és merevséget kell kifejteniük, például hegesztőrobotok vagy nehéz anyagokat kezelő robotkarok esetében.

- Papírgyártás és faipar: A rönkök mozgatásától a papírtekercsek kezeléséig, a hidraulika rendszerek hatalmas erőt és kontrollt biztosítanak a nehéz és terjedelmes anyagok feldolgozásához.

Az ipari hidraulika rendszerek robusztusak és megbízhatóak, gyakran folyamatos üzemre tervezve. A modern rendszerek egyre inkább integrálódnak az elektronikus vezérlőrendszerekkel (pl. PLC-k), ami még nagyobb pontosságot és automatizálást tesz lehetővé.

Mobil alkalmazások

A mobil hidraulika talán a legismertebb és leglátványosabb alkalmazási terület, ahol a hidraulikus rendszerek a mindennapok részét képezik. Szinte mindenhol találkozunk velük, ahol nehéz terheket kell mozgatni, emelni, vagy földmunkát végezni.

- Építőipari gépek: Exkavátorok, markológépek, buldózerek, daruk, homlokrakodók, útgyaluk – mindegyik erősen támaszkodik hidraulikus rendszerekre a karok, kanalak, gémek mozgatásához, a kormányzáshoz és a fékezéshez.

- Mezőgazdasági gépek: Traktorok, kombájnok, permetezőgépek, bálázók – a hidraulika emeli és működteti a különféle munkaeszközöket, mint például az ekék, vetőgépek vagy kaszák. A hidrosztatikus hajtások is elterjedtek.

- Teherautók és kommunális járművek: A billenőplatós teherautók, szemétszállítók (tömörítő mechanizmus), darus teherautók, tűzoltóautók (létrák és emelőkarok) mind hidraulikus rendszereket használnak a speciális feladataik elvégzésére.

- Erdészeti gépek: Fakitermelő gépek, rönkszállítók, fűrészek és darabolók hidraulikus karokkal és fogókkal dolgoznak a rönkök mozgatásához és feldolgozásához.

- Bányászati gépek: A föld alatti és felszíni bányászatban használt hatalmas gépek (pl. fúrók, rakodók) hidraulikus rendszerekkel működnek a nagy erők és a zord körülmények miatt.

A mobil hidraulika rendszereknek rendkívül robusztusnak és megbízhatónak kell lenniük, ellenállva a vibrációnak, a hőmérséklet-ingadozásoknak és a szennyeződéseknek. A kompakt kialakítás és a nagy teljesítmény sűrűsége itt különösen fontos.

Repüléstechnikai alkalmazások

A repüléstechnikai hidraulika a biztonság és a precizitás csúcsát képviseli. A repülőgépek vezérlőrendszerei kritikus fontosságúak, és a hidraulika megbízhatóan látja el ezeket a feladatokat.

- Kormányfelületek mozgatása: A szárnyak és a vezérsíkok mozgását (csűrők, magassági kormány, oldalkormány) hidraulikus aktuátorok biztosítják. Ez teszi lehetővé a pilóta számára a repülőgép irányítását.

- Futóművek behúzása és kiengedése: A repülőgépek futóműveit hidraulikus hengerek mozgatják be és ki a felszállás és leszállás során. Ez a folyamat rendkívül fontos a biztonságos üzemeltetéshez.

- Fékek: A repülőgépek kerekeinek fékezését is hidraulikus rendszerek végzik, hatalmas erőt kifejtve a rövid leszállási távolságok biztosítására.

- Szárnyfedelek (flaps) és fékszárnyak (slats): Ezeket a felületeket hidraulikus hengerek mozgatják, hogy módosítsák a szárny aerodinamikai tulajdonságait felszálláskor és leszálláskor.

- Rakodóajtók és rámpák: Katonai szállító repülőgépeken és egyes utasszállítókon a nagy rakodóajtók és rámpák nyitását és zárását is hidraulika rendszerek biztosítják.

A repüléstechnikai hidraulika rendszerek rendkívül szigorú biztonsági előírásoknak kell, hogy megfeleljenek. Gyakran redundáns rendszereket alkalmaznak (több független hidraulikus kör), hogy egy hiba esetén is biztosított legyen a vezérlőképesség.

Tengerészeti alkalmazások

A tengerészeti hidraulika a hajózásban és a tengeri iparban játszik kulcsszerepet, ahol a korrózióállóság, a robusztusság és a megbízhatóság különösen fontos a sós víz és a zord körülmények miatt.

- Kormányzási rendszerek: A hajók kormányzását hidraulikus rendszerek végzik, amelyek nagy erőt biztosítanak a kormánylapát mozgatásához, még nagy sebességnél vagy erős áramlatban is.

- Hajódaruk és emelőberendezések: A rakomány mozgatására szolgáló daruk, horgonyemelő rendszerek és egyéb emelőberendezések hidraulikus meghajtással működnek.

- Stabilizátorok: A nagyobb hajókon hidraulikus stabilizátorokat alkalmaznak a hullámzás okozta billenés csökkentésére, javítva ezzel a kényelmet és a biztonságot.

- Rampák és ajtók: Komphajókon és ro-ro hajókon a nagy rámpák és vízhatlan ajtók nyitását és zárását is hidraulika rendszerek biztosítják.

- Olajfúró platformok: A fúrótornyok, emelőrendszerek és a tengerfenéken lévő berendezések vezérlése mind hidraulikus alapon történik.

A tengerészeti rendszerek gyakran speciális, korrózióálló anyagokból készülnek, és fokozott figyelmet fordítanak a szivárgások megelőzésére és a tengeri környezet védelmére.

Gépjárműipar

A gépjárműiparban is számos területen találkozunk hidraulikus rendszerekkel, amelyek a biztonságot, a kényelmet és a teljesítményt szolgálják.

- Fékrendszerek: Az autók fékrendszere a hidraulika egyik legfontosabb és legszélesebb körben elterjedt alkalmazása. A fékpedál lenyomásával keletkező kis erőt a hidraulikus folyadék nyomás formájában továbbítja a féknyergekhez, ahol sokszorosan nagyobb erővel szorítja a féktárcsákat.

- Kormányszervó: Sok járműben hidraulikus szervokormány segíti a vezetőt a kormányzásban, csökkentve az ehhez szükséges erőt, különösen alacsony sebességnél vagy parkoláskor.

- Kuplung rendszerek: Néhány manuális sebességváltóval szerelt autóban a kuplung működtetése is hidraulikus úton történik, a mechanikus bovdenes rendszerekhez képest simább és könnyebb kezelést biztosítva.

- Felfüggesztés: Egyes luxusautókban vagy sportautókban hidraulikus aktív felfüggesztéseket alkalmaznak, amelyek képesek valós időben alkalmazkodni az útviszonyokhoz és a vezetési stílushoz, javítva a komfortot és a stabilitást.

- Kabrió tetők: A lehajtható kabrió tetők nyitását és zárását gyakran hidraulikus hengerek végzik, amelyek a szükséges erőt és sima mozgást biztosítják.

A gépjárműipari hidraulika rendszereknek kompakt méretűnek, könnyűnek és rendkívül megbízhatónak kell lenniük, mivel közvetlenül befolyásolják a jármű biztonságát és vezethetőségét.

Orvosi technológia

Az orvosi technológia területén a hidraulika rendszerek a precizitásuk, erejük és megbízhatóságuk miatt kulcsfontosságúak, különösen olyan alkalmazásokban, ahol finom mozgásra és nagy teherbírásra van szükség.

- Műtőasztalok és vizsgálóágyak: A betegek pozícionálására szolgáló modern műtőasztalok és vizsgálóágyak magasságának és dőlésszögének beállítását gyakran hidraulikus rendszerek biztosítják. Ez lehetővé teszi a precíz és stabil mozgatást.

- Fogászati székek: A fogászati székek magasságának és dőlésszögének beállítása is gyakran hidraulikus aktuátorokkal történik, kényelmet és ergonómiát biztosítva mind a páciensnek, mind a fogorvosnak.

- Kerekesszékek és betegemelők: A hidraulikus rendszerek lehetővé teszik a nehéz betegek biztonságos emelését és mozgatását, csökkentve az ápolók fizikai terhelését és növelve a páciens kényelmét.

- Kórházi ágyak: Az állítható kórházi ágyak magasságát és a különböző szekciók (fej, láb) dőlésszögét is hidraulika rendszerek szabályozhatják.

- Rehabilitációs eszközök: Egyes rehabilitációs és fizioterápiás eszközök hidraulikus ellenállást vagy mozgást biztosítanak, segítve a betegek gyógyulását és erősödését.

Az orvosi hidraulika rendszereknek rendkívül tisztának és sterilizálhatónak kell lenniük, és gyakran speciális, biokompatibilis folyadékokat használnak. A csendes működés és a finom mozgás itt különösen fontos a beteg kényelme és a gyógyítási környezet szempontjából.

Karbantartás és hibaelhárítás alapjai

A hidraulika rendszerek karbantartása és a hibaelhárítás alapvető fontosságú a hosszú távú megbízható és hatékony működéshez. Egy jól karbantartott rendszer ritkábban hibásodik meg, hosszabb az élettartama, és biztonságosabban üzemel.

A hidraulika rendszerek bonyolultsága miatt a megelőző karbantartás elengedhetetlen. Az egyszerűbb ellenőrzések és a rutinszerű feladatok elvégzése megelőzheti a komolyabb és költségesebb meghibásodásokat.

Nézzük meg a legfontosabb karbantartási feladatokat és a hibaelhárítás alapelveit, amelyek segítenek a hidraulikus berendezések optimális állapotban tartásában.

Rendszeres karbantartási feladatok

- Hidraulika folyadék ellenőrzése és cseréje: Rendszeresen ellenőrizni kell a folyadék szintjét, színét és tisztaságát. A szennyezett vagy elhasználódott olajat a gyártó előírásai szerint cserélni kell. A folyadék minőségének romlása a rendszer teljesítményének csökkenéséhez és az alkatrészek károsodásához vezethet.

- Szűrők cseréje: A hidraulika szűrőket (szívó, nyomó, visszatérő) rendszeres időközönként cserélni kell. Az eltömődött szűrők nyomásesést, túlmelegedést és a rendszer meghibásodását okozhatják.

- Tömítések és tömlők ellenőrzése: Vizsgáljuk meg a tömítéseket és tömlőket repedések, kopás, deformáció vagy szivárgás jelei szempontjából. A sérült alkatrészeket azonnal cserélni kell a szivárgások és a nyomásveszteség elkerülése érdekében.

- Csatlakozások ellenőrzése: Győződjünk meg arról, hogy minden csatlakozás szorosan illeszkedik, és nincsenek szivárgások. Szükség esetén húzzuk meg őket, de ne feszítsük túl.

- Hőmérséklet ellenőrzése: Figyeljük a rendszer működési hőmérsékletét. A túlmelegedés a folyadék lebomlását és az alkatrészek károsodását jelzi. Ellenőrizzük a hűtő hatékonyságát.

- Nyomásellenőrzés: Monitorozzuk a rendszer nyomását a nyomásmérőkön keresztül. A rendellenes nyomásértékek hibára utalhatnak a szivattyúban, szelepekben vagy aktuátorokban.

- Levegő eltávolítása: Győződjünk meg arról, hogy nincs levegő a rendszerben, mivel az kavitációt, zajt és instabil működést okozhat. Szükség esetén légtelenítsük a rendszert.

Alapvető hibaelhárítási tippek

Amikor egy hidraulika rendszer meghibásodik, a szisztematikus hibaelhárítási megközelítés segíthet a probléma gyors azonosításában:

- Nincs mozgás vagy lassú mozgás:

- Ellenőrizze a folyadékszintet a tartályban.

- Ellenőrizze a szivattyú működését és meghajtását.

- Ellenőrizze a nyomást a rendszerben. Alacsony nyomás lehet szivattyúhiba, szelephiba vagy szivárgás jele.

- Vizsgálja meg az irányváltó szelepeket, hogy a megfelelő állásban vannak-e.

- Ellenőrizze a szűrők állapotát.

- Túlmelegedés:

- Ellenőrizze a folyadékszintet és minőségét.

- Tisztítsa meg vagy ellenőrizze a hűtőt.

- Ellenőrizze a nyomáshatároló szelep beállítását.

- Vizsgálja meg a szivattyú kopását, ami belső szivárgást és hőtermelést okozhat.

- Zaj:

- A szivattyú zaja gyakran levegőt jelez a rendszerben (kavitáció). Ellenőrizze a szívóvezetéket és a folyadékszintet.

- A vibrációt okozhatja laza rögzítés vagy rossz beállítás.

- A szelepek zaja utalhat hibás működésre vagy szennyeződésre.

- Szivárgások:

- Azonosítsa a szivárgás forrását (tömítés, tömlő, csatlakozás).

- Cserélje ki a sérült alkatrészt vagy húzza meg a csatlakozást.

- Soha ne használjon nyomás alatt lévő rendszert szivárgások ellenőrzésére kézzel!

A biztonság mindig az elsődleges szempont. Soha ne végezzen karbantartást vagy hibaelhárítást nyomás alatt lévő rendszeren. Mindig viseljen megfelelő védőfelszerelést, és kövesse a gyártó utasításait.

A hidraulika jövője és fejlődési irányai

A hidraulika technológia, bár évszázados alapelvekre épül, folyamatosan fejlődik és alkalmazkodik a modern ipar és a technológiai innovációk igényeihez. A jövő hidraulikus rendszerei még hatékonyabbak, intelligensebbek és környezetbarátabbak lesznek.

Számos trend és fejlődési irány rajzolódik ki, amelyek formálják a hidraulika jövőjét, biztosítva, hogy továbbra is kulcsszerepet játsszon a mérnöki megoldásokban.

Ezek az irányok a hatékonyság növelésére, a vezérlés finomítására és a környezeti lábnyom csökkentésére fókuszálnak, megnyitva az utat új és izgalmas alkalmazások előtt.

Főbb fejlődési irányok:

- Elektrohidraulikus integráció (EHC): A hidraulika és az elektronika egyre szorosabban integrálódik. Az elektronikus vezérlőrendszerek (pl. PLC-k, mikroprocesszorok) lehetővé teszik a hidraulikus szelepek (arányos szelepek, szervoszelepek) precíz és dinamikus vezérlését. Ez növeli a rendszerek pontosságát, rugalmasságát és automatizálhatóságát.

- Energiahatékonyság növelése: A környezetvédelmi szempontok és az energiaköltségek miatt az energiahatékonyság kiemelt fontosságúvá válik. Ez magában foglalja a változó térfogatáramú szivattyúk, a terhelésérzékelő (load-sensing) rendszerek és a regeneratív áramkörök szélesebb körű alkalmazását, amelyek minimalizálják az energiaveszteséget.

- Intelligens hidraulika (Smart Hydraulics): A szenzorok, az adatgyűjtés és az elemzés (IIoT – Industrial Internet of Things) lehetővé teszi a hidraulika rendszerek állapotának valós idejű monitorozását, prediktív karbantartást és optimalizált működést. Ez csökkenti az állásidőt és növeli a megbízhatóságot.

- Környezetbarát folyadékok: A hagyományos ásványi olaj alapú hidraulika folyadékok helyett egyre inkább terjednek a biológiailag lebomló, környezetbarát folyadékok, különösen érzékeny környezetben (pl. mezőgazdaság, tengerészet).

- Kompakt és moduláris kialakítás: A helytakarékosság és a könnyebb telepítés érdekében a hidraulikus alkatrészek egyre kompaktabbá és modulárisabbá válnak. A patronos szelepek és a integrált hidraulikus blokkok lehetővé teszik a komplex funkciók kis térben történő megvalósítását.

- Zajcsökkentés: A hidraulika rendszerek zajszintjének csökkentése fontos szempont a munkakörnyezet javítása és a szigorodó szabályozások miatt. Ez magában foglalja a csendesebb szivattyúk fejlesztését és a zajcsillapító megoldások alkalmazását.

- Hibrid rendszerek: A hidraulika és az elektromos hajtás kombinációja (hibrid rendszerek) egyre gyakoribb, különösen mobil alkalmazásokban. Ez lehetővé teszi az egyes technológiák előnyeinek kihasználását, optimalizálva a teljesítményt és az energiafelhasználást.

A hidraulika tehát nem egy statikus, elavult technológia, hanem egy dinamikusan fejlődő terület, amely folyamatosan új kihívásokra és igényekre reagálva alakul át. A jövőben is kulcsszerepet fog játszani az ipar, a közlekedés és a mindennapi élet számos területén.