A cikk tartalma Show

A modern ipari automatizálás egyik legfontosabb alappillére az elektromos szervórendszer, amely precíz, dinamikus és megbízható mozgásvezérlést tesz lehetővé a legkülönfélébb gyártási és feldolgozási folyamatokban. Az elmúlt évtizedekben a szervótechnológia hatalmas fejlődésen ment keresztül, a kezdeti, egyszerű vezérlésű rendszerekből kifinomult, hálózatba kapcsolt, intelligens egységekké váltak, amelyek nélkülözhetetlenek a mai nagy sebességű és nagy pontosságú gyártósorokon. Ezek a rendszerek nem csupán a gépek működését optimalizálják, hanem hozzájárulnak az energiahatékonysághoz és a fenntartható ipari termeléshez is.

Az elektromos szervók alkalmazása ma már széles spektrumon mozog, a robotikától és a CNC-megmunkálástól kezdve, a csomagoló-, nyomda- és textilipari gépeken át, egészen az orvosi berendezésekig és a megújuló energiaforrások vezérléséig. Képességük, hogy rendkívül pontosan szabályozzák a pozíciót, sebességet és nyomatékot, teszi őket ideális választássá olyan feladatokhoz, ahol a legkisebb eltérés is kritikus következményekkel járhat. Ebben a cikkben mélyrehatóan vizsgáljuk meg az elektromos szervók működési elvét, felépítését, vezérlését és sokrétű ipari alkalmazásait, bemutatva, hogyan forradalmasították ezek a technológiák a modern gyártást.

Az elektromos szervórendszerek alapjai és története

A „szervó” szó a latin „servus” szóból ered, ami szolgát jelent, és pontosan tükrözi a rendszer lényegét: egy vezérlőjelnek engedelmeskedő, pontos és ismételhető mozgást végző mechanizmust. A szervórendszerek gyökerei a 20. század elejére nyúlnak vissza, amikor először jelentek meg a zárt hurkú vezérlési elvek a mérnöki gyakorlatban. Kezdetben főként hidraulikus és pneumatikus szervórendszereket alkalmaztak, amelyek nagy erőt és nyomatékot tudtak biztosítani, de korlátozottak voltak a pontosság, a dinamika és az energiahatékonyság terén.

A hidraulikus rendszerek például olajnyomást használtak a mozgás létrehozására, ami nagy erőt eredményezett, de olajszivárgással, magas karbantartási igénnyel és nehézkes vezérléssel járt. A pneumatikus rendszerek sűrített levegővel működtek, tisztábbak voltak, de általában kisebb erőt és lassabb reakcióidőt kínáltak. Ezek a rendszerek gyakran szenvedtek a kompresszibilitásból adódó pontatlanságoktól, különösen nagy terhelés vagy gyors irányváltások esetén.

Az elektronika és a teljesítményelektronika fejlődésével, különösen a félvezetők megjelenésével, megnyílt az út az elektromos szervórendszerek előtt. Ezek a rendszerek villanymotorokat használnak a mechanikai mozgás előállítására, és elektronikus vezérlőkkel szabályozzák a motorok működését. Az 1970-es és 80-as években váltak széles körben elterjedtté, ahogy a mikroprocesszorok és a digitális vezérlések lehetővé tették a korábban elképzelhetetlen pontosságot és dinamikát. Az elektromos szervók gyors reakcióidejükkel, nagy pontosságukkal és kiváló energiahatékonyságukkal hamar felülmúlták hidraulikus és pneumatikus elődeiket a legtöbb ipari alkalmazásban.

Az elektromos szervók forradalmasították az ipari automatizálást, lehetővé téve a precíziós gyártást és a nagy sebességű mozgásvezérlést, ami korábban elérhetetlen volt.

A zárt hurkú vezérlés az elektromos szervók lelke. Ez azt jelenti, hogy a rendszer folyamatosan figyeli a motor aktuális pozícióját, sebességét vagy nyomatékát egy visszacsatoló egység (például egy enkóder) segítségével. Ezt a mért értéket összehasonlítja a kívánt (beállított) értékkel, és ha eltérést tapasztal, azonnal korrigálja a motor működését. Ez a folyamatos visszacsatolás és korrekció biztosítja a rendkívüli pontosságot és az ismételhetőséget, ami elengedhetetlen a modern ipari alkalmazásokban.

Az elektromos szervórendszer felépítése és kulcselemei

Egy tipikus elektromos szervórendszer több alapvető komponensből áll, amelyek szinergikusan működnek együtt a pontos mozgásvezérlés érdekében. Ezek a komponensek a szervomotor, a szervóhajtás (vagy szervóerősítő), a visszacsatoló egység és a vezérlőrendszer. Mindegyik elemnek kulcsfontosságú szerepe van a rendszer teljesítményében és megbízhatóságában.

Szervomotorok: a mozgás forrásai

A szervomotor az a végrehajtó egység, amely a villamos energiát mechanikai mozgássá alakítja. Kifejezetten dinamikus mozgásra, gyors gyorsításra és lassításra, valamint pontos pozícionálásra tervezték. Különböző típusai léteznek, amelyek mindegyike specifikus előnyökkel és alkalmazási területekkel rendelkezik:

- Kefe nélküli DC (BLDC) szervomotorok: Ezek a motorok rendkívül hatékonyak és hosszú élettartamúak, mivel nincs bennük kopó alkatrész (kefe). A kommutációt (az áram irányának váltását) elektronikus úton, a szervóhajtás végzi. Kiváló dinamikát és széles fordulatszám-tartományt biztosítanak.

- Szinkron AC szervomotorok: A leggyakrabban használt típusok közé tartoznak az iparban. Állandó mágneses rotorral rendelkeznek, és a sztátor tekercseiben folyó váltakozó áram hozza létre a forgó mágneses mezőt. Rendkívül pontosak, nagy nyomatékot és jó dinamikai tulajdonságokat kínálnak.

- Aszinkron AC szervomotorok: Hagyományos aszinkron motorokon alapulnak, de speciális kialakításuk és vezérlésük révén szervó alkalmazásokra is alkalmasak. Általában alacsonyabb költségűek, mint a szinkron AC motorok, de valamivel kisebb pontosságot és dinamikát nyújtanak. Nagyobb teljesítményű alkalmazásokban lehetnek előnyösek.

- Lineáris szervomotorok: Ezek a motorok közvetlenül lineáris mozgást generálnak rotációs átalakítás nélkül. Nincs szükség áttételre, ami minimalizálja a holtjátékot és maximalizálja a pontosságot. Különösen alkalmasak nagy sebességű, nagy pontosságú lineáris mozgásokhoz, például CNC gépekben vagy robotikai alkalmazásokban.

Szervóhajtás: az intelligens vezérlő

A szervóhajtás (más néven szervóerősítő vagy szervóvezérlő) a rendszer agya és izomzata egyben. Feladata, hogy a vezérlőrendszertől érkező jeleket a motor számára értelmezhető és végrehajtható árammá alakítsa. Ez magában foglalja a motor táplálását, a motor fordulatszámának, pozíciójának és nyomatékának szabályozását, valamint a visszacsatoló egységtől érkező jelek feldolgozását.

A modern szervóhajtások kifinomult teljesítményelektronikát (általában IGBT alapú invertereket) használnak a motor táplálására, és digitális jelfeldolgozó processzorokkal (DSP) valósítják meg a vezérlési algoritmusokat. Képesek különböző vezérlési módokban működni, mint például pozícióvezérlés, sebességvezérlés és nyomatékvezérlés. Ezek a hajtások gyakran rendelkeznek önhangoló funkcióval (autotuning), ami megkönnyíti az üzembe helyezést és optimalizálja a rendszer teljesítményét.

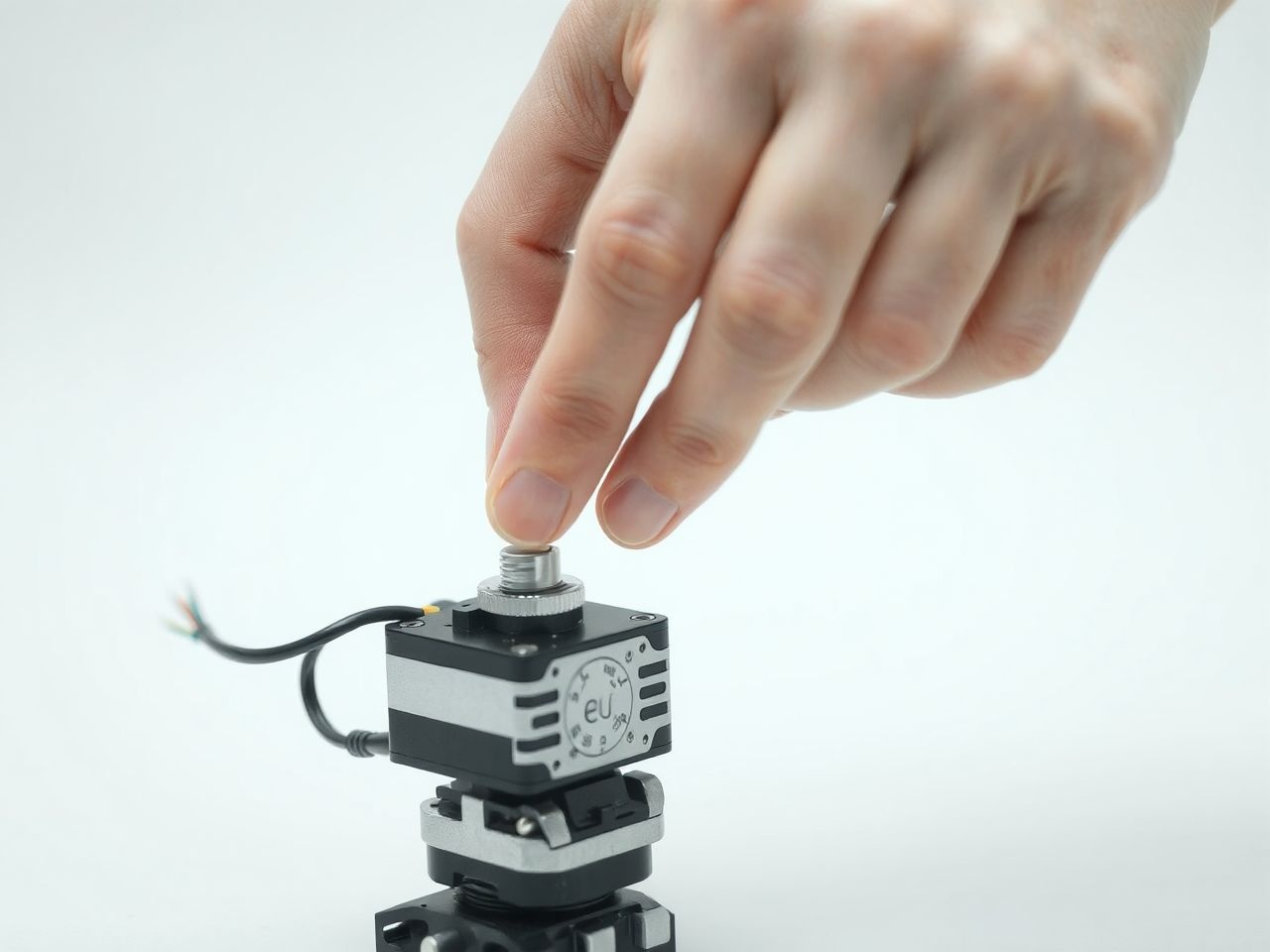

Visszacsatoló egységek: a precizitás őrei

A visszacsatoló egység létfontosságú a zárt hurkú vezérléshez, mivel ez szolgáltatja az információt a motor aktuális állapotáról (pozíció, sebesség). Ennek az információnak az alapján tudja a szervóhajtás és a vezérlőrendszer korrigálni a motor működését.

- Enkóderek: A leggyakoribb visszacsatoló eszközök. Lehetnek inkrementálisak vagy abszolútak. Az inkrementális enkóderek impulzusokat generálnak a tengely elfordulásakor, és egy nullapontra van szükségük az abszolút pozíció meghatározásához. Az abszolút enkóderek ezzel szemben minden pillanatban egyedi pozíciókódot szolgáltatnak, így áramkimaradás után is azonnal ismerik a motor pozícióját.

- Rezolverek: Robusztusabbak és ellenállóbbak a zord ipari környezetben (hőmérséklet, vibráció) mint az enkóderek. Analóg jeleket állítanak elő, amelyeket a szervóhajtás digitális formába alakít át.

- Hall-effektus érzékelők: Főként a kefe nélküli DC motorok kommutációjához használják, a rotor aktuális pozíciójának durvább meghatározására.

Vezérlőrendszer: a mozgásstratégia megalkotója

A vezérlőrendszer (pl. PLC, mozgásvezérlő, CNC vezérlő) adja ki a parancsokat a szervóhajtásnak, meghatározva a kívánt mozgásprofilt (pl. „menj el X pozícióba Y sebességgel”). Ez a rendszer felelős az egész gyártási folyamat koordinálásáért, a mozgásütemezésért, a logikai feladatokért és a kommunikációért más gépekkel vagy rendszerekkel. A fejlett mozgásvezérlők képesek komplex interpolációs mozgások (pl. körívek, spirálok) végrehajtására is, ami elengedhetetlen a robotikában és a CNC megmunkálásban.

A szervomotorok részletesebb vizsgálata

A szervomotorok a szervórendszer szívei, és a megfelelő típus kiválasztása kritikus a rendszer teljesítménye szempontjából. Míg a korai szervórendszerekben DC motorokat használtak, a modern iparban az AC szervomotorok dominálnak, különösen a kefe nélküli változatok.

Kefe nélküli DC (BLDC) szervomotorok

A BLDC motorok, ahogy a nevük is sugallja, nem használnak keféket a kommutációhoz. Ehelyett a kommutációt elektronikusan végzi a szervóhajtás, a rotor pozíciójának függvényében. A rotor általában állandó mágnesekből áll, míg a sztátoron helyezkednek el a tekercsek. Ennek a kialakításnak számos előnye van:

- Hosszú élettartam és alacsony karbantartás: A kefék hiánya megszünteti a szikrázást, a kopást és a portermelést, ami jelentősen növeli a motor élettartamát és csökkenti a karbantartási igényt.

- Magas hatásfok: Kevesebb energia vész el súrlódás és hő formájában, ami jobb energiahatékonyságot eredményez.

- Kiváló dinamika: Alacsony tehetetlenségi nyomatékuk miatt gyorsan gyorsíthatók és lassíthatók.

- Széles fordulatszám-tartomány: Nagy sebességnél is stabilan működnek.

A BLDC motorok vezérléséhez pontos rotorpozíció-információra van szükség, amit általában Hall-effektus érzékelők vagy enkóderek biztosítanak.

Szinkron AC szervomotorok

A szinkron AC szervomotorok a legelterjedtebbek a nagy teljesítményű és nagy pontosságú ipari alkalmazásokban. Ezek a motorok állandó mágneses rotorral rendelkeznek, és a sztátor tekercseiben folyó háromfázisú váltakozó áram hozza létre a forgó mágneses mezőt. A „szinkron” elnevezés arra utal, hogy a rotor pontosan szinkronban forog a sztátor mágneses mezejével.

Főbb jellemzőik:

- Rendkívüli pontosság: A zárt hurkú vezérléssel és nagy felbontású visszacsatolással párosítva kivételes pozíciótartást biztosítanak.

- Nagy nyomatéksűrűség: Kis méretük ellenére nagy nyomatékot tudnak leadni.

- Kiváló dinamikai válasz: Gyors gyorsításra és lassításra képesek.

- Magas túlterhelhetőség: Rövid ideig a névleges nyomaték többszörösét is képesek leadni, ami hasznos a hirtelen terhelésnövekedés esetén.

Ezeket a motorokat gyakran használják robotikában, CNC gépekben, és minden olyan alkalmazásban, ahol a precizitás és a dinamika kulcsfontosságú.

Aszinkron AC szervomotorok

Bár az aszinkron motorok hagyományosan nem szervó célokra készültek, a modern inverteres technológiák és a kifinomult vezérlési algoritmusok lehetővé tették, hogy bizonyos szervó alkalmazásokban is használhatók legyenek. Ezek a motorok egyszerűbb felépítésűek, nincsenek bennük állandó mágnesek a rotorban, ami csökkenti a költségeket. Azonban az aszinkron motorok rotorja mindig kissé lassabban forog, mint a sztátor forgó mágneses mezője (ez a „csúszás”), ami befolyásolhatja a pontosságot és a dinamikát.

Alkalmazási területeik gyakran olyan helyek, ahol a költségérzékenység magasabb, mint a legmagasabb szintű precíziós igény, vagy ahol nagy tehetetlenségű terheléseket kell mozgatni.

Lineáris szervomotorok és direkt hajtású motorok

A lineáris szervomotorok forradalmasították a nagy pontosságú lineáris mozgásokat. Ezek a motorok a rotációs szervomotorok kiterjesztett, „kitekert” változatai, ahol a sztátor és a rotor helyett egy primer (mozgó vagy álló) és egy szekunder (általában állandó mágneses) rész van. Közvetlenül hoznak létre lineáris erőt, kiküszöbölve a mechanikus áttételeket (golyósorsók, fogasszíjak), amelyek holtjátékot, súrlódást és kopást okozhatnak. Ez a direkt hajtás rendkívül magas pontosságot, merevséget és dinamikát biztosít.

A direkt hajtású rotációs motorok hasonló elven működnek: nagy nyomatékot biztosítanak alacsony fordulatszámon, közvetlenül hajtva a terhelést, szintén áttétel nélkül. Ezek ideálisak nagy tehetetlenségű terhelések precíz pozícionálására, például indexelő asztaloknál vagy nagyméretű robotkaroknál.

Mindkét direkt hajtású típus a mechanikai egyszerűsítés és a maximális mozgáspontosság jegyében született, de általában magasabb költséggel járnak.

A szervóhajtás: az agy és az izom közötti kapcsolat

A szervóhajtás az elektromos szervórendszer legkomplexebb és legintelligensebb része. Ez az egység alakítja át a hálózati áramot a motor számára megfelelő formába, és valósítja meg a vezérlési algoritmusokat a kívánt mozgás eléréséhez. A modern szervóhajtások egyre nagyobb teljesítményűek, rugalmasabbak és intelligensebbek, támogatva az Ipar 4.0 követelményeit.

Inverter technológia és PWM

A legtöbb szervóhajtás egy inverter technológián alapul, amely a bejövő AC vagy DC tápfeszültséget változtatható frekvenciájú és feszültségű AC feszültséggé alakítja át a motor számára. Ezt a folyamatot gyakran impulzusszélesség-modulációval (PWM) valósítják meg. A PWM segítségével a szervóhajtás rendkívül gyorsan és pontosan képes szabályozni a motorra jutó áramot és feszültséget, ezáltal befolyásolva a motor nyomatékát és sebességét. A nagy kapcsolási frekvenciák biztosítják a finom mozgást és a minimális nyomatékingadozást.

Vezérlési módok: pozíció, sebesség, nyomaték

A szervóhajtások általában három alapvető vezérlési módban működhetnek, attól függően, hogy milyen feladatot kell ellátniuk:

- Pozícióvezérlés: Ez a leggyakoribb mód. A hajtás feladata, hogy a motort egy meghatározott pozícióba mozgassa, és ott tartsa, függetlenül a külső terheléstől. Ezt a visszacsatoló egységtől kapott pozícióinformáció és a vezérlőrendszer által kiadott célpozíció összehasonlításával éri el. Alkalmazása: robotika, CNC gépek, indexelő asztalok.

- Sebességvezérlés: A hajtás feladata, hogy a motort egy meghatározott fordulatszámon tartsa. A visszacsatoló egység sebességinformációját használja a célsebességgel való összehasonlításra és a korrekcióra. Alkalmazása: szállítószalagok, szálhúzógépek, ventilátorok.

- Nyomatékvezérlés: A hajtás egy állandó nyomatékot biztosít a motor tengelyén, függetlenül a sebességtől vagy pozíciótól. Ezt általában az áramszabályozás segítségével éri el, mivel a motor árama arányos a kimenő nyomatékkal. Alkalmazása: tekercselő gépek, feszesség-szabályozás, présgépek.

Szabályozási algoritmusok: PID és társai

A szervóhajtásokban a legelterjedtebb szabályozási algoritmus a PID (Proportional-Integral-Derivative) szabályozás. Ez a módszer a hiba (a kívánt és a mért érték közötti különbség) alapján számolja ki a korrekciós jelet, három komponens felhasználásával:

- Proporcionális (P) tag: A hiba nagyságával arányos korrekciót ad. Minél nagyobb a hiba, annál nagyobb a korrekció.

- Integráló (I) tag: Felhalmozza a múltbeli hibákat, segítve a statikus hibák (offset) kiküszöbölését.

- Deriváló (D) tag: A hiba változási sebességére reagál, előre jelezve a jövőbeli hibákat és csillapítva a túllövéseket.

A modern hajtások ennél sokkal fejlettebb, többlépcsős vezérlési struktúrákat alkalmaznak, gyakran magukba foglalva áram-, sebesség- és pozícióhurkokat, valamint olyan kiegészítő funkciókat, mint a rezonancia elnyomás vagy a holtjáték kompenzáció. Ezek a komplex algoritmusok biztosítják a maximális pontosságot és stabilitást a legkülönfélébb terhelési viszonyok között.

Hangolás (tuning) és önhangolás (autotuning)

A szervórendszer optimális működéséhez elengedhetetlen a hangolás (tuning), azaz a PID és egyéb szabályozási paraméterek pontos beállítása. Ez a folyamat biztosítja, hogy a motor gyorsan, pontosan és stabilan kövesse a parancsokat, minimális túllövéssel vagy oszcillációval. Hagyományosan ez egy időigényes manuális feladat volt, amely tapasztalt szakembert igényelt.

A modern szervóhajtások azonban gyakran rendelkeznek önhangoló (autotuning) funkcióval. Ez a funkció automatikusan elemzi a motor és a terhelés dinamikai jellemzőit, majd kiszámítja és beállítja az optimális szabályozási paramétereket. Ez jelentősen leegyszerűsíti az üzembe helyezést és javítja a rendszer teljesítményét, különösen változó terhelés esetén.

A szervóhajtások ma már nem csupán erősítők, hanem intelligens, programozható egységek, amelyek az Ipar 4.0 környezetben is helytállnak.

Visszacsatoló egységek: a precizitás őrei

A visszacsatoló egységek szerepe kritikus az elektromos szervórendszerekben, hiszen ezek szolgáltatják azt az információt, amely alapján a vezérlőrendszer folyamatosan korrigálni tudja a motor mozgását. A zárt hurkú vezérlés hatékonysága nagymértékben függ a visszacsatoló eszköz pontosságától és megbízhatóságától.

Inkrementális jeladók (enkóderek)

Az inkrementális enkóderek a legelterjedtebb visszacsatoló eszközök közé tartoznak. Működésük azon alapul, hogy a tengely elfordulásakor impulzusokat generálnak. Általában két fáziseltolt jel (A és B fázis) és egy referenciajel (Z fázis) segítségével működnek:

- A és B fázis: Két, egymáshoz képest 90 fokkal eltolt négyszögjel, amelyek segítségével meghatározható a forgás iránya és a megtett elfordulás nagysága.

- Z fázis (indexjel): Egyetlen impulzus fordulatonként, amely egy adott referencia pontot jelöl. Ez a jel szükséges az abszolút pozíció meghatározásához, mivel az inkrementális enkóder csak a relatív elmozdulást méri.

Az inkrementális enkóderek előnye az egyszerűség és a viszonylag alacsony költség. Hátrányuk, hogy áramkimaradás esetén elveszítik a pozícióinformációt, és újra kell referálni (nullpontra kell állítani) a rendszert.

Abszolút jeladók (enkóderek)

Az abszolút enkóderek minden pillanatban egyedi pozíciókódot szolgáltatnak, így áramkimaradás után is azonnal ismerik a motor pozícióját. Ez kiküszöböli a nullpontra állítás szükségességét, ami jelentős előny olyan alkalmazásokban, ahol a gépet gyakran leállítják, vagy ahol a biztonság és a gyors újraindítás kritikus. Két fő típusuk van:

- Egyfordulatos abszolút enkóderek: Egyetlen fordulaton belül adják meg az abszolút pozíciót.

- Többfordulatos abszolút enkóderek: Nemcsak egy fordulaton belüli pozíciót, hanem a megtett fordulatok számát is számon tartják, így egy nagyobb mozgástartományon belül is abszolút pozíciót szolgáltatnak.

Az abszolút enkóderek komplexebb felépítésűek és drágábbak, de megbízhatóságuk és kényelmük miatt egyre népszerűbbek.

Rezolverek

A rezolverek elektromágneses elven működő, robusztus szöghelyzet-érzékelők. Két sztátor tekercsből és egy rotor tekercsből állnak. A rotor tekercsére váltakozó feszültséget vezetnek, és a sztátor tekercseiben indukálódó feszültségek fázisa és amplitúdója arányos a rotor szöghelyzetével. A szervóhajtás egy speciális áramkör (R/D konverter) segítségével alakítja át ezeket az analóg jeleket digitális szögértékké.

A rezolverek előnye a rendkívüli robusztusság és ellenálló képesség a zord ipari környezetben (magas hőmérséklet, vibráció, olaj, szennyeződés), ahol az optikai enkóderek meghibásodhatnak. Hátrányuk a valamivel alacsonyabb pontosság és a drágább jelfeldolgozó elektronika.

Hall-effektus érzékelők

A Hall-effektus érzékelők mágneses mező jelenlétére reagálnak, és digitális jelet generálnak. Főként a kefe nélküli DC motorok kommutációjához használják, ahol a rotor mágneses pólusainak helyzetét detektálják, hogy a szervóhajtás tudja, melyik sztátor tekercset kell éppen táplálni. Míg a kommutációhoz elegendőek, a finom pozícióvezérléshez általában pontosabb enkóderekre van szükség.

A visszacsatolás jelentősége a zárt hurkú rendszerben nem hangsúlyozható eléggé. Nélküle a szervórendszer csak nyílt hurkú vezérlést tudna végezni, ami azt jelentené, hogy a motor csak parancsokat kapna, de nem tudná ellenőrizni, hogy azok végrehajtásra kerültek-e. Ez pontatlansághoz, hibákhoz és instabilitáshoz vezetne, ami a modern ipari alkalmazásokban elfogadhatatlan.

Vezérlőrendszerek és kommunikációs protokollok

Az elektromos szervórendszerek nem önállóan működnek, hanem egy nagyobb vezérlőrendszer részei, amely koordinálja a gép vagy a gyártósor összes funkcióját. A vezérlőrendszer adja ki a mozgásparancsokat a szervóhajtásoknak, fogadja a visszajelzéseket, és gondoskodik a logikai feladatokról, a biztonsági funkciókról és a kommunikációról más rendszerekkel.

PLC-k (programozható logikai vezérlők) és mozgásvezérlők

A PLC-k (Programozható Logikai Vezérlők) az ipari automatizálás alapvető eszközei. Eredetileg logikai feladatok (kapcsolók, relék helyettesítése) elvégzésére fejlesztették ki őket, de a modern PLC-k már képesek komplex mozgásvezérlési feladatok ellátására is, különösen a beépített mozgásvezérlő modulokkal vagy funkcióblokkokkal.

Azonban a legigényesebb mozgásvezérlési feladatokhoz (pl. több tengelyes interpoláció, nagy sebességű pályakövetés) gyakran külön mozgásvezérlőket alkalmaznak. Ezek speciális hardverrel és szoftverrel rendelkeznek, amelyek optimalizálva vannak a valós idejű, precíz mozgásvezérlésre. A mozgásvezérlő kiszámítja a motorok kívánt pozíció-, sebesség- és nyomatékprofiljait, majd ezeket a parancsokat elküldi a szervóhajtásoknak.

CNC rendszerek

A CNC (Computer Numerical Control) rendszerek a szervótechnológia egyik legklasszikusabb és legfontosabb alkalmazási területe. Ezek a rendszerek a szerszámgépek (marógépek, esztergagépek, lézervágók stb.) mozgását vezérlik rendkívüli pontossággal. A CNC vezérlő feldolgozza a G-kódokat (programozási nyelvet), és ezek alapján generálja a mozgásparancsokat a szervómotorok számára, amelyek mozgatják a gép tengelyeit. A modern CNC rendszerek képesek komplex 3D formák megmunkálására, nagy sebességgel és mikron alatti pontossággal.

Ipari kommunikáció: valós idejű protokollok

A szervórendszerek és a vezérlőrendszerek közötti hatékony kommunikáció elengedhetetlen a valós idejű mozgásvezérléshez. A hagyományos analóg jelek (pl. +/-10V sebességparancs) helyett ma már digitális, valós idejű ipari Ethernet protokollokat alkalmaznak, amelyek nagyobb sebességet, nagyobb adatátviteli kapacitást és jobb zajvédelmet biztosítanak. Néhány elterjedt protokoll:

- EtherCAT: Rendkívül gyors és determinisztikus Ethernet alapú protokoll, amelyet kifejezetten mozgásvezérlési alkalmazásokhoz fejlesztettek ki. Lehetővé teszi a szervóhajtások és egyéb I/O eszközök rendkívül gyors frissítését.

- PROFINET IRT (Isochronous Real-Time): A Siemens által támogatott, szintén determinisztikus Ethernet protokoll, amely ipari automatizálási környezetben széles körben elterjedt.

- Sercos (Serial Real-time Communication System): Egy másik, nagy teljesítményű, valós idejű kommunikációs protokoll, amely szintén a mozgásvezérlésre fókuszál.

- Modbus TCP/IP, Ethernet/IP: Bár ezek is Ethernet alapúak, általában kevésbé determinisztikusak, mint az EtherCAT vagy a PROFINET IRT, így inkább általános adatcserére vagy kevésbé kritikus mozgásvezérlési feladatokra alkalmasak.

A valós idejű kommunikáció elengedhetetlen ahhoz, hogy a vezérlőrendszer a lehető leggyorsabban tudjon reagálni a visszacsatoló egységektől érkező adatokra és a felhasználói parancsokra, biztosítva a rendszer stabilitását és pontosságát.

Az elektromos szervók előnyei az ipari automatizálásban

Az elektromos szervórendszerek széles körű elterjedtsége nem véletlen. Számos olyan előnnyel rendelkeznek, amelyek messze felülmúlják a hagyományos hidraulikus vagy pneumatikus rendszerek képességeit, és nélkülözhetetlenné teszik őket a modern, nagy teljesítményű ipari környezetben.

Páratlan precizitás és pontosság

Az elektromos szervók a legnagyobb pontosságú mozgásvezérlést kínálják. A zárt hurkú vezérlés, a nagy felbontású visszacsatoló egységek és a kifinomult digitális algoritmusok lehetővé teszik a pozíció, sebesség és nyomaték mikron alatti pontosságú szabályozását. Ez kritikus fontosságú olyan alkalmazásokban, mint a félvezetőgyártás, a precíziós megmunkálás vagy az orvosi eszközök gyártása, ahol a legkisebb eltérés is minőségi hibához vezethet.

Nagy dinamika és sebesség

A szervomotorok alacsony tehetetlenségi nyomatékuk és a szervóhajtások gyors reakcióideje miatt rendkívül dinamikus mozgásra képesek. Ez azt jelenti, hogy gyorsan gyorsíthatók, lassíthatók és irányt válthatnak, ami jelentősen növeli a gyártási sebességet és a termelékenységet. A ciklusidők csökkentése közvetlenül hozzájárul a termelési kapacitás növeléséhez és a költségek csökkentéséhez.

Energiahatékonyság és környezetbarát működés

Az elektromos szervók jelentősen energiahatékonyabbak, mint hidraulikus vagy pneumatikus társaik. Nincs szükség kompresszorokra vagy hidraulika szivattyúkra, amelyek folyamatosan fogyasztják az energiát, még akkor is, ha a rendszer tétlen. A szervórendszerek csak akkor fogyasztanak energiát, amikor mozgásra van szükség, és a modern hajtások képesek a fékezéskor keletkező energiát visszatáplálni a hálózatba (regeneratív fékezés). Ezenkívül tisztábbak, nincsenek olajszivárgások vagy zajos kompresszorok, ami környezetbarátabb és kellemesebb munkakörnyezetet eredményez.

Rugalmasság és programozhatóság

Az elektromos szervórendszerek rendkívül rugalmasak és könnyen programozhatók. Egyetlen rendszerrel különböző mozgásprofilok és feladatok valósíthatók meg egyszerű szoftveres beállításokkal. Ez lehetővé teszi a gyors átállást különböző termékek gyártása között, és csökkenti a gép átépítési idejét. A digitális kommunikációs protokollok tovább növelik a rugalmasságot és az integrálhatóságot más rendszerekkel.

Alacsony karbantartási igény

A kefe nélküli motorok és a robusztus elektronika miatt az elektromos szervórendszerek alacsony karbantartási igényűek. Nincs szükség olajcserére, szűrőtisztításra vagy kefék cseréjére. Ez csökkenti az üzemeltetési költségeket és növeli a gép rendelkezésre állását, minimalizálva a váratlan leállásokat.

Az elektromos szervók nem csupán mozgást biztosítanak, hanem intelligens megoldásokat kínálnak a termelékenység, a pontosság és a fenntarthatóság növelésére az iparban.

Kihívások és szempontok a szervórendszer kiválasztásakor

Bár az elektromos szervók számos előnnyel járnak, kiválasztásuk és telepítésük során figyelembe kell venni bizonyos kihívásokat és szempontokat. A megfelelő rendszer kiválasztása kulcsfontosságú a hosszú távú megbízható és hatékony működéshez.

Költségvonzatok

Az elektromos szervórendszerek kezdeti beruházási költsége általában magasabb, mint a hagyományos hidraulikus vagy pneumatikus rendszereké, különösen a nagy pontosságú komponensek (motorok, hajtások, enkóderek) miatt. Azonban ezt a magasabb költséget gyakran kompenzálja a hosszú távú energiahatékonyság, az alacsonyabb karbantartási költségek és a megnövekedett termelékenység, ami gyors megtérülést eredményezhet.

Komplexitás és szakértelem igénye

A szervórendszerek tervezése, telepítése és hangolása bizonyos fokú szakértelmet igényel. A vezérlési algoritmusok, a kommunikációs protokollok és a mechanikai illesztés ismerete elengedhetetlen. Bár az önhangoló funkciók sokat segítenek, a komplexebb rendszerekhez továbbra is szükség van tapasztalt mérnökökre és technikusokra.

Hőkezelés és hűtés

A szervomotorok és hajtások nagy teljesítményű üzem közben hőt termelnek. A megfelelő hőkezelés és hűtés kritikus fontosságú a komponensek élettartamának és megbízhatóságának biztosításához. Túlzott hő hatására romolhat a teljesítmény, és meghibásodások léphetnek fel. Különösen zárt szekrényekben vagy magas környezeti hőmérsékleten kell gondoskodni a megfelelő hűtésről (pl. ventilátorok, klímaberendezések).

Kompatibilitás és integráció

Egy szervórendszer kiválasztásakor figyelembe kell venni a meglévő vezérlőrendszerrel (PLC, HMI) és más gépekkel való kompatibilitást. A kommunikációs protokolloknak illeszkedniük kell, és a szoftveres integrációnak zökkenőmentesnek kell lennie. A nyitott szabványok és a széles körben támogatott protokollok választása megkönnyíti az integrációt és csökkenti a jövőbeli bővítés kockázatait.

Terhelési jellemzők: tehetetlenség, nyomaték, sebesség

A szervórendszer méretezésekor a legfontosabb szempont a terhelés pontos ismerete. Ez magában foglalja a következőket:

- Tehetetlenségi nyomaték: A terhelés azon képessége, hogy ellenálljon a mozgásállapot változásának. A motor és a terhelés tehetetlenségi nyomatékának aránya kritikus a dinamika és a stabilitás szempontjából.

- Nyomatékszükséglet: A terhelés mozgatásához szükséges folyamatos és csúcsnyomaték. Ez magában foglalja a súrlódást, a gyorsítási erőt és a gravitációt.

- Sebességprofil: A kívánt sebesség, gyorsítás és lassítás.

Ezen paraméterek pontos meghatározása és a szervórendszer megfelelő méretezése elengedhetetlen a megbízható és optimális működéshez. A gyártók gyakran kínálnak méretező szoftvereket, amelyek segítenek ebben a folyamatban.

Ipari alkalmazások széles tárháza

Az elektromos szervórendszerek sokoldalúságuknak és precizitásuknak köszönhetően szinte minden iparágban megtalálhatók. Képességük, hogy pontosan szabályozzák a mozgást, kulcsfontosságú a modern gyártási és automatizálási folyamatokban.

Robotika: az ipari automatizálás gerince

A robotika az egyik legkiemelkedőbb területe az elektromos szervók alkalmazásának. Az ipari robotok, legyen szó akár artikulált, SCARA vagy delta robotokról, minden egyes ízületükben szervomotorokat használnak a pontos és ismételhető mozgás érdekében. A szervók teszik lehetővé a robotkarok gyors és precíz pozícionálását, a hegesztéstől az összeszerelésen át a festésig. A kollaboratív robotok (cobotok) is szervókkal működnek, biztosítva a biztonságos és pontos interakciót az emberi dolgozókkal.

CNC gépek: precíziós megmunkálás

A CNC (Computer Numerical Control) gépek, mint például marógépek, esztergagépek, köszörűgépek és lézervágók, szintén szervomotorokra támaszkodnak. A szerszám és a munkadarab relatív mozgását mikron alatti pontossággal kell vezérelni, amit a szervók biztosítanak. A nagy sebességű és nagy pontosságú mozgások elengedhetetlenek a komplex geometriájú alkatrészek hatékony és minőségi gyártásához.

Csomagológépek: gyorsaság és ismételhetőség

A csomagolóiparban a sebesség és az ismételhetőség kulcsfontosságú. A szervórendszerek lehetővé teszik a formázó-töltő-záró gépek, címkézőgépek, kartondoboz-gyártók és palettázó robotok gyors és pontos működését. A szervók segítségével a gépek gyorsan átállíthatók különböző termékméretekre és csomagolási formákra, minimalizálva az állásidőt és növelve a termelékenységet.

Nyomdaipar: regisztráció és papírvezetés

A nyomdaiparban a pontos regisztráció (a színek pontos illesztése) és a papír, fólia vagy más alapanyag precíz vezetése elengedhetetlen a jó minőségű nyomtatáshoz. A szervók vezérlik a nyomóhengereket, a feszesség-szabályozást és az adagoló mechanizmusokat, biztosítva a tökéletes illeszkedést és a minimális hulladékot.

Anyagmozgatás: szállítószalagok és AGV-k

Az anyagmozgatási rendszerekben, mint például a szállítószalagok, automatizált raktári rendszerek (AS/RS) és az automatizált irányított járművek (AGV-k), a szervók biztosítják a termékek pontos pozícionálását, a sebesség szabályozását és a gyors irányváltásokat. Ez optimalizálja a logisztikai folyamatokat és növeli a raktározási hatékonyságot.

Orvosi és gyógyszeripari berendezések: steril környezet és finom mozgások

Az orvosi és gyógyszeripari szektorban a sterilitás, a pontosság és a megbízhatóság alapvető követelmény. A szervók vezérlik a sebészeti robotokat, a diagnosztikai berendezéseket, a gyógyszeradagoló rendszereket és a laboratóriumi automatákat. Itt a finom, holtjátékmentes mozgás és a hosszú élettartam kiemelten fontos.

Megújuló energia: napelem követés és szélturbina lapátállítása

A megújuló energiaforrások területén a szervók hozzájárulnak a hatékonyság növeléséhez. A napelem-követő rendszerekben (trackerek) a szervók pontosan a Nap járásához igazítják a paneleket, maximalizálva az energiatermelést. A szélturbinákban a szervók vezérlik a lapátok dőlésszögét (pitch control) a maximális energia kinyerés és a turbina védelme érdekében.

Élelmiszeripar: higiénia és gyors feldolgozás

Az élelmiszeriparban a higiénia, a gyors feldolgozás és a termékek kíméletes kezelése kulcsfontosságú. A szervók biztosítják a töltőgépek, szeletelőgépek, válogatórendszerek és csomagológépek pontos és megbízható működését, gyakran rozsdamentes acél kivitelben, hogy megfeleljenek a szigorú higiéniai előírásoknak.

Gépjárműgyártás: hegesztés, összeszerelés, festés

A gépjárműgyártás a szervótechnológia egyik legnagyobb felhasználója. Az összeszerelősorokon a robotok szervókkal végzik a hegesztést, szegecselést, ragasztást és festést. A szervók vezérlik a szállítószalagokat, az emelőket és a manipulátorokat, biztosítva a karosszériák és alkatrészek pontos pozícionálását a különböző gyártási fázisokban. A minőség és a sebesség itt is kiemelt fontosságú.

Speciális alkalmazások: filmipar, szimulátorok

A szervókat olyan speciális alkalmazásokban is használják, ahol a valósághű mozgás vagy a nagy pontosság elengedhetetlen. A filmiparban például mozgásvezérelt kamerarendszereket és speciális effektusokhoz használt platformokat vezérelnek szervókkal. A szimulátorokban (repülőgép, autó) a szervók biztosítják a valósághű mozgásérzetet, precízen reprodukálva a jármű mozgását.

Ez a sokrétű alkalmazási kör jól mutatja, hogy az elektromos szervók mennyire alapvetővé váltak a modern iparban, lehetővé téve a korábban elképzelhetetlen pontosságot, sebességet és rugalmasságot.

Tervezés és méretezés: a siker kulcsa

Egy elektromos szervórendszer sikeres bevezetése és optimális működése nagymértékben függ a gondos tervezéstől és méretezéstől. A helytelenül méretezett rendszer alulteljesíthet, túlmelegedhet, vagy akár meghibásodhat, ami jelentős költségeket és leállásokat okozhat. A méretezési folyamat során több kulcsfontosságú paramétert kell figyelembe venni.

A terhelés pontos meghatározása

A méretezés első és legfontosabb lépése a terhelés pontos jellemzőinek feltérképezése. Ez magában foglalja:

- Tömeg: A mozgatandó alkatrészek, munkadarabok, robotkarok és egyéb mechanikai elemek össztömege.

- Tehetetlenségi nyomaték: A terhelés forgással szembeni ellenállása. Ez nem csak a tömegtől, hanem a tömeg eloszlásától és a forgástengelytől való távolságától is függ.

- Súrlódás: A rendszerben fellépő súrlódási erők, amelyek lehetnek statikusak (indításkor) és dinamikusak (mozgás közben).

- Külső erők: Olyan erők, mint a gravitáció, a megmunkálási erők (pl. vágás, préselés) vagy a rugalmas deformációk.

Ezen értékek pontos ismerete elengedhetetlen a szükséges nyomaték és teljesítmény kiszámításához.

Tehetetlenségi arány

A tehetetlenségi arány a terhelés tehetetlenségi nyomatékának és a motor tehetetlenségi nyomatékának aránya. Ez az arány kritikus a rendszer dinamikai viselkedése szempontjából. Általánosságban elmondható, hogy az optimális szabályozhatóság és dinamika érdekében a tehetetlenségi aránynak egy bizonyos tartományon belül kell lennie (gyakran 1:1 és 10:1 között, de ez az alkalmazástól és a gyártótól függően változhat). Túl nagy tehetetlenségi arány esetén a rendszer lassúvá és instabillá válhat, míg túl kicsi arány esetén a motor nem használná ki teljes potenciálját.

Nyomaték és sebesség profilok

A mozgásprofil, azaz a kívánt sebesség, gyorsítás, lassítás és pihenőidők meghatározása alapvető fontosságú. Ebből számítható ki a motorra jutó folyamatos és csúcsnyomaték. A folyamatos nyomaték az a nyomaték, amelyet a motor tartósan képes leadni túlmelegedés nélkül, míg a csúcsnyomaték a rövid ideig, gyorsítás vagy lassítás során leadható maximális nyomaték. Fontos, hogy a kiválasztott motor és hajtás mindkét nyomatékigényt kielégítse a teljes mozgásciklus során.

Szoftveres szimulációk

A modern szervógyártók gyakran kínálnak méretező szoftvereket, amelyek segítik a tervezési folyamatot. Ezek a szoftverek lehetővé teszik a felhasználó számára, hogy bemeneti adatok (terhelés, mozgásprofil, áttétel) alapján szimulálják a rendszer működését, és javaslatot tegyenek a megfelelő motor-hajtás kombinációra. Képesek kiszámítani a nyomaték- és sebességprofilokat, a hőterhelést és az energiafogyasztást, ezzel minimalizálva a hibás méretezés kockázatát és optimalizálva a rendszer teljesítményét.

A gondos tervezés és méretezés nemcsak a rendszer megbízhatóságát és élettartamát növeli, hanem hozzájárul az energiahatékonysághoz és a költséghatékony üzemeltetéshez is, biztosítva, hogy a szervórendszer pontosan azt a teljesítményt nyújtsa, amire az adott alkalmazásban szükség van.

Karbantartás és hibaelhárítás: a hosszú élettartamért

Az elektromos szervórendszerek, bár híresek megbízhatóságukról és alacsony karbantartási igényükről, időszakos ellenőrzést és megfelelő karbantartást igényelnek a hosszú és problémamentes működés érdekében. A proaktív megközelítés segíthet megelőzni a váratlan leállásokat és maximalizálni a gép rendelkezésre állását.

Preventív karbantartás

A preventív karbantartás célja a potenciális hibák azonosítása és orvoslása, mielőtt azok komolyabb problémát okoznának. Ez magában foglalja:

- Rendszeres vizuális ellenőrzés: Ellenőrizni kell a kábelek épségét, a csatlakozások szorosságát, a motor és a hajtás házának tisztaságát. Keresni kell a túlmelegedésre utaló jeleket (elszíneződés, égett szag).

- Hűtőrendszer ellenőrzése: Győződjön meg arról, hogy a motor és a hajtás hűtőventilátorai tiszták és szabadon forognak. A poros vagy eltömődött hűtőrendszer túlmelegedéshez vezethet.

- Mechanikai ellenőrzések: Vizsgálja meg a mechanikai csatlakozásokat (tengelykapcsolók, ékszíjak, fogaskerekek) kopás, holtjáték vagy sérülés szempontjából. Ellenőrizze a csavarok meghúzását.

- Visszacsatoló egység ellenőrzése: Győződjön meg arról, hogy az enkóder vagy rezolver megfelelően rögzítve van, és nincs rajta mechanikai sérülés.

- Szoftveres diagnosztika: A modern szervóhajtások gyakran beépített diagnosztikai funkciókkal rendelkeznek, amelyek naplózzák a hibákat és figyelmeztetéseket. Rendszeresen ellenőrizze ezeket a naplókat.

Diagnosztika és állapotfelmérés

A fejlettebb karbantartási stratégiák magukban foglalják a diagnosztikai eszközök használatát az állapotfelméréshez. Ide tartozhatnak:

- Rezgéselemzés: A motor és a mechanikai rendszer rezgéseinek mérése segíthet azonosítani a csapágyhibákat, a kiegyensúlyozatlanságot vagy a mechanikai illesztési problémákat.

- Hőképes vizsgálatok (termográfia): Infravörös kamerával ellenőrizhető a motor, a hajtás és a kábelek hőmérsékleti profilja, azonosítva a potenciális túlmelegedési pontokat vagy a megnövekedett ellenállású csatlakozásokat.

- Áram- és feszültségmérés: A motor áramfelvételének és a hajtás kimeneti feszültségének monitorozása segíthet azonosítani a motor- vagy hajtáshibákat, valamint a mechanikai terhelés változásait.

Gyakori hibajelenségek és megoldásaik

Néhány gyakori problémát és azok lehetséges megoldásait az alábbi táblázat foglalja össze:

| Hibajelenség | Lehetséges ok | Megoldás |

|---|---|---|

| Motor rángatózik, oszcillál | Rossz hangolás (PID paraméterek), mechanikai holtjáték, túl nagy tehetetlenségi arány | Rendszer hangolása (autotuning), mechanikai ellenőrzés, áttételezés módosítása |

| Motor nem indul, vagy gyenge a nyomaték | Hajtáshiba, motorhiba (tekercselés), rossz kábelezés, túláram védelem | Kábelezés ellenőrzése, hajtás diagnosztika, motor szigetelési ellenállás mérése |

| Túláram hiba a hajtáson | Rövidzárlat a motorban vagy kábelben, mechanikai túlterhelés, hibás hajtás | Kábelek és motor ellenállásának mérése, mechanikai akadályok ellenőrzése |

| Pozícióhiba, eltérés a célpozíciótól | Enkóderhiba, mechanikai holtjáték, túlterhelés, vezérlési paraméterek | Enkóder kábelezés és működés ellenőrzése, mechanikai ellenőrzés, hangolás |

| Túlmelegedés | Túlterhelés, rossz hűtés, túl magas környezeti hőmérséklet | Terhelés csökkentése, hűtőrendszer tisztítása, környezeti hőmérséklet szabályozása |

A hibaelhárítás során mindig kövesse a gyártó utasításait és biztonsági előírásait. A legtöbb modern szervórendszer részletes hibakódokat és diagnosztikai információkat biztosít, amelyek nagyban megkönnyítik a probléma azonosítását és megoldását. A rendszeres karbantartás és a gyors hibaelhárítás biztosítja, hogy az elektromos szervórendszerek hosszú éveken át megbízhatóan és hatékonyan működjenek.

A jövő trendjei az elektromos szervótechnológiában

Az elektromos szervótechnológia folyamatosan fejlődik, és a jövőben várhatóan még nagyobb szerepet fog játszani az ipari automatizálásban. A mesterséges intelligencia, az IoT és a fenntarthatóság mind olyan területek, amelyek jelentősen befolyásolják a szervórendszerek következő generációját.

Ipar 4.0 és az IoT integráció

Az Ipar 4.0 koncepciója a gyártási folyamatok digitalizálását és hálózatba kapcsolását jelenti. Az elektromos szervók tökéletesen illeszkednek ebbe a jövőképbe. A modern szervóhajtások már most is rendelkeznek beépített Ethernet alapú kommunikációs protokollokkal (pl. EtherCAT, PROFINET), amelyek lehetővé teszik a zökkenőmentes adatcserét a vezérlőrendszerekkel és a felhőalapú platformokkal. Az IoT (Internet of Things) integráció révén a szervórendszerek valós idejű adatokat szolgáltathatnak működésükről, például energiafogyasztásról, hőmérsékletről, rezgésről vagy terhelési profilokról. Ezek az adatok alapvető fontosságúak a prediktív karbantartáshoz és a gyártási folyamatok optimalizálásához.

Prediktív karbantartás és mesterséges intelligencia

Az IoT által gyűjtött adatok lehetővé teszik a prediktív karbantartás bevezetését. Ahelyett, hogy a gépeket előre meghatározott időközönként vagy meghibásodás után javítanák, az adatokat elemző algoritmusok (gyakran mesterséges intelligencia és gépi tanulás alapúak) képesek előre jelezni, mikor várható egy alkatrész meghibásodása. Ez lehetővé teszi a karbantartási munkák optimális ütemezését, minimalizálva a váratlan leállásokat és maximalizálva a termelési időt. A mesterséges intelligencia a szervórendszerek hangolásában és optimalizálásában is egyre nagyobb szerepet kaphat, automatikusan alkalmazkodva a változó terhelési viszonyokhoz és környezeti paraméterekhez.

Miniaturizálás és modularitás

Az elektronikai komponensek és a motorok folyamatos miniaturizálása lehetővé teszi kisebb, könnyebb és kompaktabb szervórendszerek fejlesztését. Ez különösen fontos a helytakarékos gépekben, a kis robotokban és a mobil alkalmazásokban. A modularitás is egyre nagyobb hangsúlyt kap, ahol a szervóhajtások és motorok könnyen cserélhetők és konfigurálhatók, növelve a rugalmasságot és csökkentve az alkatrészraktár méretét.

Fokozott energiahatékonyság

A fenntarthatósági célok és az emelkedő energiaköltségek miatt a fokozott energiahatékonyság továbbra is kulcsfontosságú fejlesztési terület. A jövő szervórendszerei még hatékonyabb motorokat (pl. magasabb fluxussűrűségű mágnesekkel), alacsonyabb veszteségű hajtásokat és továbbfejlesztett energia-visszatáplálási (regeneratív) képességeket fognak kínálni. Az intelligens energiagazdálkodási rendszerek, amelyek optimalizálják a szervók közötti energiaáramlást, szintén elterjedhetnek.

Kiberbiztonság

Az Ipar 4.0 és az IoT térnyerésével a rendszerek hálózatba kapcsolódnak, ami új kiberbiztonsági kockázatokat vet fel. A jövő szervórendszerei beépített biztonsági funkciókkal rendelkeznek majd, amelyek védelmet nyújtanak a jogosulatlan hozzáférés, a rosszindulatú támadások és az adatok manipulálása ellen. Ez elengedhetetlen a gyártási folyamatok integritásának és megbízhatóságának fenntartásához.

Az elektromos szervótechnológia tehát nem csupán a mozgásvezérlésről szól, hanem az intelligens, hálózatba kapcsolt, önoptimalizáló gyártási rendszerek alapkövévé válik. A folyamatos innováció biztosítja, hogy ezek a rendszerek továbbra is a modern ipar egyik legfontosabb hajtóereje maradjanak.