A cikk tartalma Show

Az elektromos motorok a modern civilizáció mozgatórugói, és közülük is az egyenáramú motor, vagy közismertebb nevén a DC motor, az egyik legősibb és legszélesebb körben alkalmazott technológia. Bár a váltóáramú (AC) motorok dominálnak az ipari nagyteljesítményű alkalmazásokban, az egyenáramú motorok egyszerűsége, megbízhatósága és kiváló vezérelhetősége miatt továbbra is nélkülözhetetlenek számos területen, a precíziós műszerektől kezdve a modern robotikán át egészen az elektromos járművekig. Ez a cikk részletesen bemutatja az egyenáramú motorok működési elvét, típusait, előnyeit és hátrányait, valamint betekintést nyújt sokoldalú alkalmazási lehetőségeikbe a 21. században.

Az egyenáramú motorok története az elektromosság felfedezésével és az elektromágnesesség kutatásával fonódik össze. Az első egyszerű elektromos motorok a 19. század elején jelentek meg, és azóta a technológia folyamatosan fejlődött, új anyagok, gyártási eljárások és vezérlési módszerek bevezetésével. A DC motorok alapvető működési elve azonban változatlan maradt: az elektromos energiát mechanikai energiává alakítják egy mágneses mező és egy áramjárta vezető kölcsönhatása révén. Ez az alapvető fizikai jelenség, a Lorentz-erő, teszi lehetővé, hogy a motorok forgó mozgást hozzanak létre, ami aztán számos eszköz meghajtására felhasználható.

Az egyenáramú motor működésének alapjai

A DC motor működési elvének megértéséhez először az elektromágnesesség alapjaiba kell bepillantanunk. A motor szíve egy mágneses térben elhelyezkedő áramvezető, amelyre erő hat. Ezt a jelenséget a Lorentz-erő írja le, amely kimondja, hogy egy mágneses térben mozgó töltésre, vagy egy mágneses térben lévő áramjárta vezetőre erő hat.

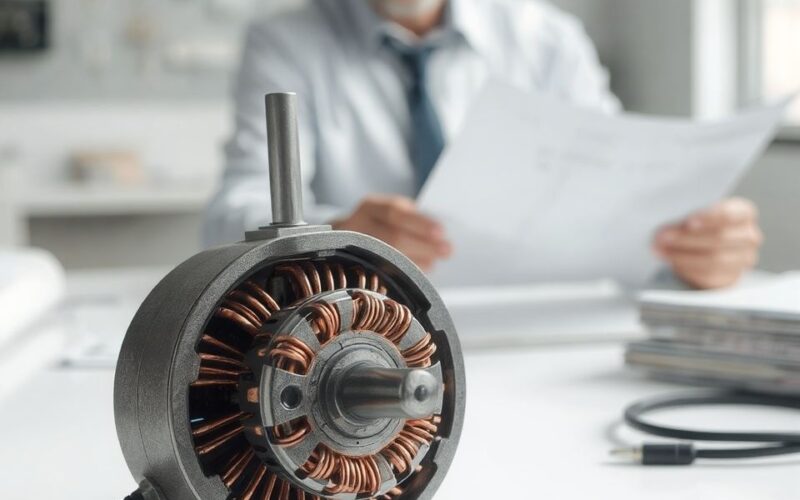

Egy tipikus kefés DC motor két fő részből áll: az állórészből (stator) és a forgórészből (rotor). Az állórész általában egy állandó mágnest vagy egy elektromágnest tartalmaz, amely létrehozza a motor mágneses terét. A forgórész, más néven armatúra, tekercsekből áll, amelyek egy tengelyre vannak szerelve. Ezek a tekercsek az állórész mágneses terében helyezkednek el.

A mágneses tér és az áram kölcsönhatása

Amikor egyenáramot vezetünk a forgórész tekercseibe, azok elektromágnessé válnak. Ekkor a forgórész tekercsei és az állórész mágneses tere között kölcsönhatás jön létre. A Lorentz-erő hatására a forgórész tekercseire forgatónyomaték hat, amely elfordítja a forgórészt. Az erő iránya a jobbkéz-szabály (vagy Fleming balkéz-szabálya) segítségével határozható meg, amely megmutatja az áram, a mágneses tér és az erő irányának összefüggését.

A motor folyamatos forgásához elengedhetetlen, hogy a forgórész tekercseiben folyó áram iránya periodikusan megforduljon. Ezt a feladatot a kommutátor és a szénkefék látják el. A kommutátor egy szegmentált gyűrű, amely a forgórész tengelyére van rögzítve, és elektromosan csatlakozik a tekercsvégekhez. A szénkefék, amelyek az állórészhez vannak rögzítve, érintkeznek a kommutátor szegmenseivel, és biztosítják az áram bevezetését a forgórészbe.

A forgás mechanizmusa lépésről lépésre

1. Áram bevezetése: Az egyenáram az állórészhez rögzített szénkeféken keresztül jut el a kommutátorhoz.

2. Áram a tekercsekben: A kommutátor szegmensein keresztül az áram a forgórész tekercseibe áramlik, elektromágnessé téve azokat.

3. Lorentz-erő hatása: A tekercsekre ható Lorentz-erő forgatónyomatékot hoz létre, amely megindítja a forgórész elfordulását.

4. Kommutáció: Ahogy a forgórész elfordul, a szénkefék átcsúsznak a kommutátor következő szegmenseire. Ez a folyamat megfordítja az áram irányát a tekercsekben, biztosítva, hogy a forgatónyomaték mindig azonos irányba hasson, fenntartva a folyamatos forgást.

5. Folyamatos forgás: Ez a ciklus ismétlődik, aminek eredményeként a forgórész folyamatosan forog, és mechanikai energiát szolgáltat a tengelyen keresztül.

A motor fordulatszáma a tekercsekre kapcsolt feszültség nagyságával arányos, míg a motor által leadott nyomaték a tekercsekben folyó áram erősségével áll összefüggésben. Ez a közvetlen kapcsolat a bemeneti elektromos paraméterek és a kimeneti mechanikai jellemzők között teszi a DC motorokat rendkívül jól vezérelhetővé.

„A DC motorok egyszerűsége és közvetlen vezérelhetősége teszi őket ideálissá számos olyan alkalmazáshoz, ahol precíz fordulatszám- és nyomatékszabályozásra van szükség.”

Az egyenáramú motorok főbb típusai és jellemzőik

Bár az alapvető működési elv azonos, az egyenáramú motoroknak számos típusa létezik, amelyek felépítésükben és működési jellemzőikben eltérnek, így különböző alkalmazási területekre optimalizálhatók. A legfontosabb megkülönböztetés a kefés DC motorok és a kefe nélküli DC motorok (BLDC) között tehető, de léteznek speciális típusok is, mint a léptetőmotorok és a szervomotorok.

Kefés DC motorok

A hagyományos kefés DC motorok a kommutátor és a szénkefék használatával valósítják meg az áramirány-váltást. Ezeket a motorokat tovább bonthatjuk az állórész gerjesztésének módja szerint:

-

Állandó mágneses motorok: Az állórészben állandó mágnesek találhatók. Ezek egyszerűek, olcsók és kompaktak, de a mágnesek korlátozzák a motor maximális teljesítményét. Tipikus alkalmazásuk a kis teljesítményű háztartási gépek, játékok és autókiegészítők (pl. ablakemelő motor).

-

Gerjesztett motorok: Az állórészben elektromágnesek találhatók, amelyek tekercsekből állnak. Ezeket a tekercseket gerjesztő tekercseknek nevezzük. A gerjesztés módja szerint további alcsoportokat különböztetünk meg:

-

Soros gerjesztésű motor: A gerjesztő tekercs sorosan van kapcsolva az armatúra tekerccsel. Jellemzője a nagy indítónyomaték és a terheléstől függő fordulatszám. Terheletlenül veszélyesen nagy fordulatszámot érhet el. Alkalmazása: villamos mozdonyok, daruk, indítómotorok.

-

Párhuzamos gerjesztésű motor (shunt motor): A gerjesztő tekercs párhuzamosan van kapcsolva az armatúra tekerccsel. Jellemzője a viszonylag állandó fordulatszám a terhelés változása ellenére, és jó szabályozhatóság. Alkalmazása: szerszámgépek, ventilátorok, centrifugák.

-

Vegyes gerjesztésű motor (compound motor): A motorban soros és párhuzamos gerjesztő tekercs is található, ötvözve a két típus előnyeit. Jó indítónyomatékot és viszonylag stabil fordulatszámot biztosít. Alkalmazása: kompresszorok, prések, emelőgépek.

-

A kefés motorok hátránya a szénkefék kopása, a szikrázás, a zaj és az elektromágneses interferencia (EMI). Ezen tényezők korlátozhatják élettartamukat és alkalmazhatóságukat bizonyos környezetekben.

Kefe nélküli DC motorok (BLDC motorok)

A kefe nélküli DC motorok, vagy BLDC motorok, a modern technológia egyik legfontosabb fejlesztése ezen a területen. Ahogy a nevük is mutatja, nem tartalmaznak szénkeféket és kommutátort. Ehelyett az elektronikusan vezérelt kommutációt alkalmaznak, ahol a forgórész helyzetét érzékelők (pl. Hall-szenzorok) figyelik, és egy elektronikus vezérlőegység (ESC – Electronic Speed Controller) irányítja az állórész tekercseiben folyó áramot, biztosítva a folyamatos forgást.

A BLDC motorokban jellemzően az állórész tartalmazza a tekercseket, míg a forgórész állandó mágnesekből áll. Ez a fordított felépítés számos előnnyel jár:

-

Hosszabb élettartam: Nincs kefe kopás, így a motor élettartama jelentősen megnő.

-

Magasabb hatásfok: Nincs súrlódás és szikrázás a kefék és a kommutátor között, ami csökkenti az energiaveszteséget.

-

Kisebb zaj és rezgés: A mechanikus érintkezés hiánya csendesebb működést eredményez.

-

Nagyobb fordulatszám: A mechanikai korlátok hiánya miatt magasabb fordulatszám érhető el.

-

Pontosabb vezérlés: Az elektronikus vezérlés rendkívül precíz fordulatszám- és nyomatékszabályozást tesz lehetővé.

Hátrányuk a magasabb előállítási költség és a bonyolultabb vezérlőelektronika szükségessége. Alkalmazásuk rendkívül széleskörű: drónok, elektromos járművek, szervomotorok, számítógépes ventilátorok, orvosi eszközök.

Léptetőmotorok

A léptetőmotorok speciális DC motorok, amelyek nem folyamatosan forognak, hanem diszkrét lépésekben mozdulnak el. Ezek a motorok több tekercspárral rendelkeznek az állórészben, és a tekercsek szekvenciális gerjesztésével precízen vezérelhető a forgórész pozíciója. A forgórész általában állandó mágnesekből vagy egy fogazott, mágnesezhető anyagból készül.

Főbb jellemzői:

-

Precíz pozicionálás: Képesek pontosan meghatározott szögekkel elfordulni, anélkül, hogy külön visszacsatolásra lenne szükség (nyílt hurkú vezérlés).

-

Nagy tartónyomaték: Amikor a motor áll, képes egy adott pozícióban tartani a terhelést.

-

Egyszerű vezérlés: A vezérlőelektronika viszonylag egyszerű.

Hátrányuk, hogy nagy fordulatszámon csökken a nyomatékuk, és ha túl nagy terhelés éri őket, lépést veszíthetnek. Alkalmazásuk: 3D nyomtatók, CNC gépek, szkennerek, robotika, precíziós optikai eszközök.

Szervomotorok

A szervomotor valójában nem egy motortípus, hanem egy komplex rendszer, amely egy DC motort (gyakran BLDC-t), egy pozícióérzékelőt (pl. enkódert) és egy vezérlőelektronikát foglal magában. A szervomotorok célja a rendkívül pontos pozicionálás és mozgásvezérlés, zárt hurkú rendszerben.

Jellemzői:

-

Rendkívül pontos pozicionálás: Az enkóder folyamatosan visszajelzi a motor aktuális pozícióját, amit a vezérlő összehasonlít a kívánt pozícióval, és korrigálja az eltéréseket.

-

Nagy nyomaték alacsony fordulatszámon: Képesek nagy terhelést mozgatni precízen.

-

Gyors reakcióidő: Gyorsan reagálnak a parancsokra.

Alkalmazásuk: ipari robotkarok, automatizált gyártósorok, csomagológépek, repülőgép-vezérlők, orvosi képalkotó berendezések.

Ez a táblázat összefoglalja a főbb DC motor típusok jellemzőit:

| Típus | Előnyök | Hátrányok | Jellemző alkalmazások |

|---|---|---|---|

| Kefés DC motor | Egyszerű, olcsó, nagy indítónyomaték (soros), stabil fordulatszám (párhuzamos), könnyű vezérlés | Kefe kopás, szikrázás, zaj, EMI, korlátozott élettartam | Játékok, háztartási gépek, autóipari kiegészítők, indítómotorok |

| Kefe nélküli (BLDC) motor | Hosszú élettartam, magas hatásfok, csendes, nagy fordulatszám, pontos vezérlés | Drágább, bonyolultabb vezérlőelektronika szükséges | Drónok, elektromos járművek, szervomotorok, orvosi eszközök, számítógép ventilátorok |

| Léptetőmotor | Precíz pozicionálás, nagy tartónyomaték, nyílt hurkú vezérlés | Nagy fordulatszámon csökkenő nyomaték, lépésvesztés veszélye | 3D nyomtatók, CNC gépek, szkennerek, robotika |

| Szervomotor | Rendkívül pontos pozicionálás, gyors reakció, nagy nyomaték, zárt hurkú vezérlés | Komplex rendszer, magasabb költség | Ipari robotok, automatizált gyártósorok, orvosi berendezések, repülőgép-vezérlők |

Az egyenáramú motorok előnyei és hátrányai

Mint minden technológiának, a DC motoroknak is megvannak a maguk specifikus előnyei és hátrányai, amelyek befolyásolják, hogy mely alkalmazási területeken bizonyulnak a leghatékonyabbnak.

Előnyök

1. Egyszerű vezérlés: Különösen a kefés DC motorok esetében a fordulatszám és a nyomaték szabályozása viszonylag egyszerű. A feszültség változtatásával közvetlenül befolyásolható a fordulatszám, az áram erősségével pedig a nyomaték. Ez a tulajdonság különösen hasznos olyan alkalmazásokban, ahol gyors és közvetlen szabályozásra van szükség.

2. Nagy indítónyomaték: A soros gerjesztésű DC motorok kiemelkedően nagy indítónyomatékot képesek leadni, ami kritikus lehet olyan feladatoknál, mint a nehéz terhek mozgatása vagy az indítási fázisban szükséges nagy gyorsulás.

3. Széles fordulatszám-tartomány: A DC motorok képesek nagyon alacsony fordulatszámon is stabilan működni, egészen a rendkívül magas fordulatszámokig, különösen a BLDC típusok esetében. Ez a rugalmasság lehetővé teszi, hogy számos különböző igényt kielégítsenek.

4. Megbízhatóság és robusztusság: A kefés DC motorok egyszerű mechanikai felépítése hozzájárul a robusztusságukhoz és megbízhatóságukhoz, különösen jól tervezett és karbantartott rendszerekben.

5. Kompakt méret és teljesítmény: Különösen a modern BLDC motorok rendkívül nagy teljesítményt képesek leadni a méretükhöz képest, ami ideálissá teszi őket helyszűkös alkalmazásokhoz, például drónokhoz vagy hordozható eszközökhöz.

6. Költséghatékonyság: Az egyszerű kefés DC motorok gyártása viszonylag olcsó, ami széles körben hozzáférhetővé teszi őket számos fogyasztói termékben.

„A DC motorok páratlan rugalmasságot kínálnak a vezérlésben, ami lehetővé teszi számukra, hogy az egyszerű játékoktól a kifinomult ipari robotokig mindenhol helytálljanak.”

Hátrányok

1. Kefék kopása és karbantartás (kefés motoroknál): A szénkefék és a kommutátor közötti súrlódás kopást okoz, ami rendszeres karbantartást és cserét igényel. Ez korlátozhatja a motor élettartamát, és növelheti az üzemeltetési költségeket.

2. Szikrázás és zaj (kefés motoroknál): A kefék és a kommutátor közötti érintkezés szikrázást és elektromágneses interferenciát (EMI) generálhat, ami problémás lehet érzékeny elektronikai környezetekben vagy gyúlékony anyagok közelében. A mechanikus súrlódás zajt is okoz.

3. Alacsonyabb hatásfok (kefés motoroknál): A súrlódás és az ellenállás miatt a kefés DC motorok hatásfoka általában alacsonyabb, mint a BLDC vagy AC motoroké, különösen nagy teljesítményű alkalmazásokban.

4. Bonyolultabb vezérlés (BLDC motoroknál): Bár a BLDC motorok számos előnnyel rendelkeznek, vezérlésük bonyolultabb, mivel szükség van egy elektronikus vezérlőegységre (ESC), amely a forgórész pozícióját figyeli és a tekercseket megfelelő sorrendben kapcsolja. Ez növeli a rendszer költségét és komplexitását.

5. Hőtermelés: A motor tekercseiben folyó áram és az ellenállás miatt hő termelődik (Joule-hő), ami korlátozhatja a motor folyamatos teljesítményét és élettartamát, ha nincs megfelelő hűtés.

6. Környezeti tényezőkkel szembeni érzékenység: A kefés motorok érzékenyebbek lehetnek a porra és a nedvességre a kefe-kommutátor rendszer miatt, ami befolyásolhatja a működésüket és élettartamukat.

A megfelelő DC motor kiválasztása mindig az adott alkalmazás specifikus igényeitől függ, figyelembe véve a teljesítményt, a költségeket, a karbantartási igényeket és a környezeti feltételeket.

Vezérlés és szabályozás: precízió a mozgásban

A DC motorok egyik legvonzóbb tulajdonsága a kiváló vezérelhetőségük. A fordulatszám és a nyomaték szabályozása viszonylag egyszerűen megoldható, ami széles körű alkalmazási lehetőséget biztosít számukra. A vezérlési módszerek a motor típusától és az alkalmazás precizitási igényeitől függően változnak.

Feszültség- és áramszabályozás

A legegyszerűbb kefés DC motorok esetében a fordulatszám a motorra kapcsolt feszültség nagyságának változtatásával szabályozható. Minél nagyobb a feszültség, annál gyorsabban forog a motor, feltéve, hogy a terhelés állandó. Az áram erőssége határozza meg a motor által leadott nyomatékot; nagyobb áram nagyobb nyomatékot eredményez.

A gyakorlatban azonban ritkán alkalmaznak egyszerű feszültségszabályozást lineáris potenciométerekkel, mivel ez jelentős energiaveszteséggel járna. Ehelyett sokkal hatékonyabb módszereket használnak:

Pulzusszélesség-moduláció (PWM)

A PWM (Pulse Width Modulation) a legelterjedtebb és leghatékonyabb módszer a DC motorok fordulatszámának szabályozására. Lényege, hogy a motorra kapcsolt feszültséget nem folyamatosan változtatják, hanem gyorsan kapcsolgatják be és ki. A bekapcsolt állapot időtartamát (az impulzus szélességét) változtatva szabályozzák a motorra jutó átlagos feszültséget, és ezzel a fordulatszámot.

Például, ha a jel 50%-ban van bekapcsolva és 50%-ban kikapcsolva, a motor az eredeti feszültség felét kapja átlagosan, és ennek megfelelően lassabban forog. A PWM előnyei:

-

Magas hatásfok: A kapcsolóelemek (tranzisztorok) vagy teljesen be vannak kapcsolva (kis ellenállás, minimális veszteség), vagy teljesen ki vannak kapcsolva (nincs áram, nincs veszteség), így minimális a hőveszteség.

-

Precíz vezérlés: Nagyon finom beállítást tesz lehetővé a fordulatszámban.

-

Széles alkalmazási terület: Kis motoroktól a nagy teljesítményű ipari meghajtásokig mindenhol alkalmazható.

Zárt hurkú vezérlőrendszerek

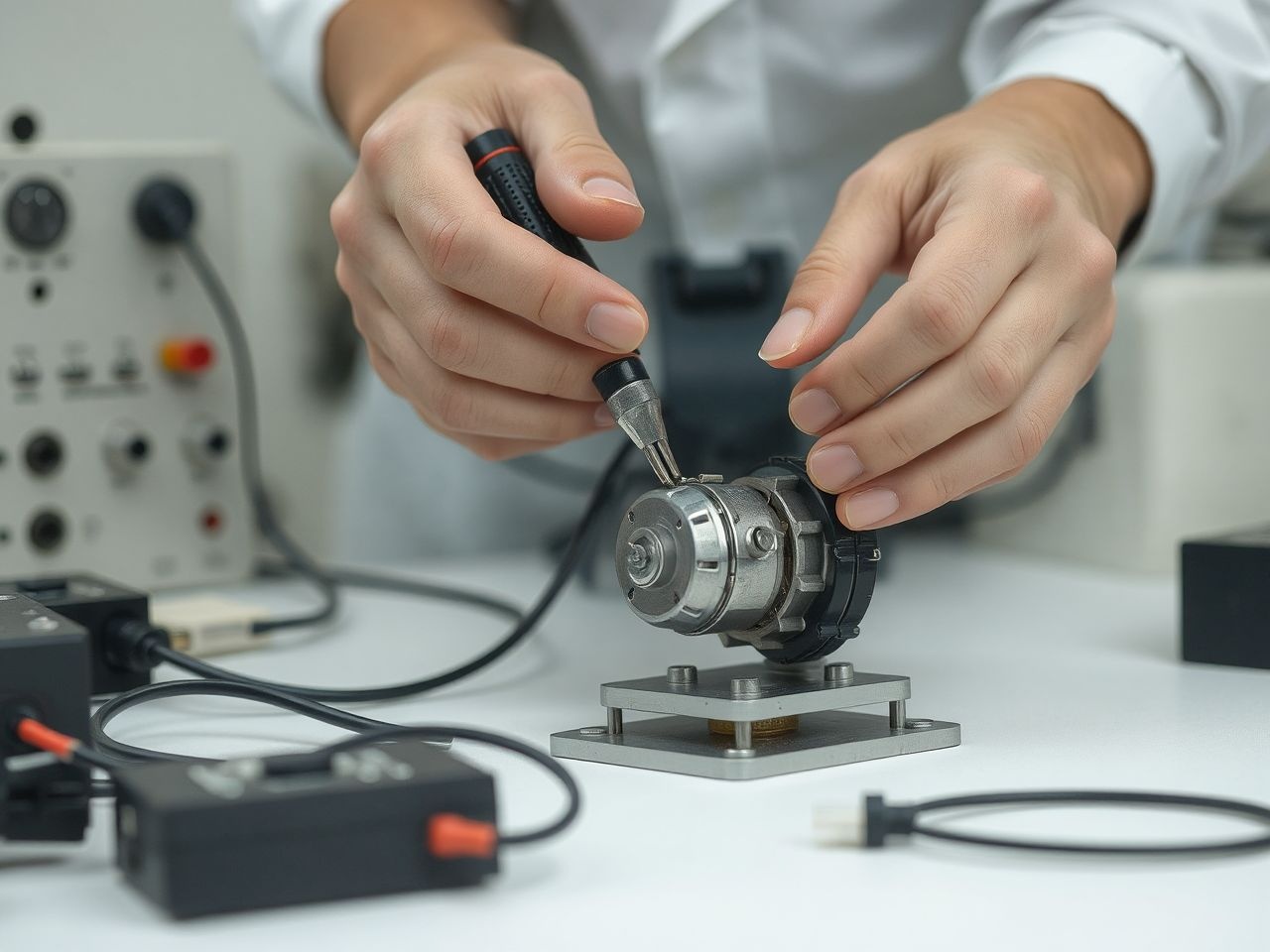

A precízebb alkalmazásokhoz, mint például a robotika vagy a CNC gépek, zárt hurkú vezérlőrendszerekre van szükség. Ezek a rendszerek visszacsatolást használnak a motor aktuális állapotáról (pl. fordulatszám, pozíció, nyomaték), és folyamatosan korrigálják a kimeneti jelet a kívánt érték eléréséhez.

1. Fordulatszám-szabályozás enkóderrel: Egy enkóder (fordulatszám-jeladó) a motor tengelyére szerelve méri a motor aktuális fordulatszámát. Ezt az értéket összehasonlítják a beállított referencia fordulatszámmal, és egy PID (Proportional-Integral-Derivative) szabályozó korrigálja a motorra jutó feszültséget (általában PWM-en keresztül), hogy a tényleges fordulatszám megegyezzen a kívánttal.

2. Pozíciószabályozás (szervomotorok): Szervomotorok esetében az enkóder vagy potenciométer a motor tengelyének abszolút pozícióját méri. A vezérlő folyamatosan figyeli a pozíciót, és addig hajtja a motort, amíg az el nem éri a beállított célpozíciót. Ez a mechanizmus teszi lehetővé a robotkarok vagy precíziós műszerek pontos mozgását.

3. Nyomatékszabályozás: Bizonyos alkalmazásokban (pl. csavarozógépek, anyagfeldolgozás) nem a fordulatszám vagy a pozíció, hanem a motor által kifejtett nyomaték a kritikus paraméter. Ezt az áram mérésével és szabályozásával érik el, mivel a motor árama arányos a leadott nyomatékkal.

Mikrokontrollerek és digitális vezérlés

A modern DC motor vezérlőrendszerek szinte kivétel nélkül mikrokontrollereket, digitális jelprocesszorokat (DSP) vagy FPGA-kat (Field-Programmable Gate Array) használnak. Ezek az eszközök lehetővé teszik a komplex algoritmusok futtatását, mint például a PID szabályozás, a motor paramétereinek online adaptálása, vagy a kommunikáció más rendszerekkel (pl. ipari buszrendszerek).

A BLDC motorok vezérlése különösen igényli a kifinomult elektronikát. Mivel nincs kommutátor, az elektronika feladata, hogy a forgórész pozícióját érzékelők (pl. Hall-szenzorok) segítségével meghatározza, majd a megfelelő tekercseket a megfelelő sorrendben és fázisban gerjessze. Ez a folyamat, az ún. elektronikus kommutáció, biztosítja a motor sima és hatékony működését.

Az inverterek és motorvezérlők folyamatos fejlődése hozzájárul a DC motorok hatásfokának növekedéséhez, a zajszint csökkenéséhez és a még pontosabb, dinamikusabb vezérléshez, ami újabb és újabb alkalmazási területeket nyit meg előttük.

Sokoldalú alkalmazási lehetőségek a modern világban

Az egyenáramú motorok, a modern technológiai fejlődésnek köszönhetően, ma is az ipar, a háztartások és a mindennapi élet számos területén kulcsfontosságú szerepet játszanak. Sokoldalúságuk, megbízhatóságuk és kiváló vezérelhetőségük teszi őket nélkülözhetetlenné.

Ipar és gyártás

Az ipari automatizálás és a gyártósorok elképzelhetetlenek lennének DC motorok nélkül. A precíz és dinamikus mozgásvezérlés iránti igény itt a legmagasabb:

-

Robotika: Az ipari robotkarok minden ízületében DC szervomotorok vagy BLDC motorok dolgoznak, amelyek rendkívül pontos pozicionálást és nagy nyomatékot biztosítanak. Ezek a motorok teszik lehetővé a hegesztést, festést, összeszerelést és anyagmozgatást nagy sebességgel és pontossággal.

-

CNC gépek: A számítógépes numerikus vezérlésű (CNC) marógépek, esztergagépek és lézervágók léptetőmotorokat vagy szervomotorokat használnak a szerszámok és a munkadarabok rendkívül pontos mozgatására.

-

Szállítószalagok és anyagmozgatás: Bár gyakran AC motorok dominálnak, speciális esetekben, ahol finom sebességszabályozásra vagy gyors indításra van szükség, DC motorokat is alkalmaznak.

-

Szerszámgépek: Fúrók, csiszológépek, elektromos csavarhúzók gyakran tartalmaznak kefés vagy kefe nélküli DC motorokat, különösen a hordozható, akkumulátoros változatok.

Járműipar

Az autóipar a DC motorok egyik legnagyobb felhasználója, és az elektromos járművek elterjedésével szerepük még tovább nő:

-

Elektromos és hibrid járművek: Az elektromos autók fő hajtómotorjai gyakran nagy teljesítményű BLDC motorok (vagy szinkron AC motorok, amelyek vezérlése hasonló elven alapul). Emellett számos kiegészítő rendszerben is megtalálhatók: ablaktörlő, ablakemelő, ülésállítás, tükörállítás, fűtés-szellőzés ventilátorai, üzemanyagpumpák.

-

Indítómotorok: A hagyományos belső égésű motorok indításához szükséges nagy nyomatékot soros gerjesztésű DC motorok biztosítják.

-

Elektromos kerékpárok és robogók: Ezek a járművek szinte kivétel nélkül BLDC motorokat használnak a hajtáshoz, a magas hatásfok és a kompakt méret miatt.

-

Targonca és egyéb ipari járművek: Az elektromos targoncák, golfautók és egyéb telephelyi járművek gyakran használnak nagy teljesítményű DC motorokat.

Háztartási gépek és okos otthonok

A mindennapi életünkben is számtalan DC motorral találkozunk:

-

Porszívók: Különösen a vezeték nélküli, akkumulátoros porszívókban találhatóak nagy fordulatszámú BLDC motorok, amelyek nagy szívóerőt biztosítanak.

-

Mosógépek és szárítógépek: A modern gépekben gyakran alkalmaznak direkt meghajtású BLDC motorokat, amelyek csendesebbek, energiahatékonyabbak és megbízhatóbbak, mint a hagyományos szíjhajtásos megoldások.

-

Konyhai robotgépek, mixerek: Ezekben is gyakoriak a kefés vagy BLDC motorok, amelyek a különböző sebességfokozatokat és a szükséges nyomatékot biztosítják.

-

Ventilátorok: A mennyezeti ventilátoroktól az asztali ventilátorokig sok esetben DC motorokat használnak, különösen az energiahatékony és csendes modellekben.

-

Okos otthon eszközök: Intelligens redőnyök, okos zárak, robotporszívók és egyéb automatizált rendszerek mind kis méretű DC motorokkal működnek.

Orvosi és laboratóriumi eszközök

Az orvostudományban és a laboratóriumi környezetben a precizitás és a megbízhatóság kulcsfontosságú, ezért a DC motorok itt is kiemelt szerepet kapnak:

-

Sebészeti robotok: A Da Vinci típusú sebészeti robotok precíziós szervomotorokat használnak a műszerek mikrométer pontosságú mozgatására.

-

Diagnosztikai berendezések: MRI, CT szkennerek, ultrahang gépek mozgó alkatrészeiben, mint például a pásztázó fejek vagy a betegágy mozgatásában.

-

Infúziós pumpák és adagolók: Ezek a motorok biztosítják a gyógyszerek pontos adagolását.

-

Laboratóriumi centrifugák és keverők: Szabályozott fordulatszámú DC motorokkal működnek.

-

Fogászati fúrók: Magas fordulatszámú, kompakt DC motorok.

Robotika és drónok

A robotika és a dróntechnológia robbanásszerű fejlődése szorosan összefügg a BLDC motorok fejlődésével:

-

Drónok és multikopterek: A quadkopterek és más drónok hajtását szinte kizárólag BLDC motorok végzik, köszönhetően a nagy teljesítmény/tömeg arányuknak, magas hatásfokuknak és gyors reakcióidejüknek.

-

Mobil robotok: Autonóm mobil robotok (AMR-ek), robotporszívók, felderítő robotok kerekeit vagy lánctalpait DC motorok hajtják, gyakran enkóderes visszacsatolással a pontos navigáció érdekében.

-

Humanoid robotok: Az ízületek mozgatásához és a stabilizáláshoz precíziós szervomotorokra van szükség.

Megújuló energia és távközlés

A fenntartható energiatermelés és a kommunikáció területén is fontos szerep jut a DC motoroknak:

-

Napelemes rendszerek nyomkövetői (trackerek): A napkollektorok és napelemek optimális szögben tartásához, a nap járásának követéséhez DC motorokat használnak, amelyek precízen pozicionálják a paneleket.

-

Szélgenerátorok: Bár a fő generátor AC, a lapátok dőlésszögének (pitch control) és a turbina irányának (yaw control) szabályozására DC motorokat alkalmaznak.

-

Műholdak és űreszközök: A napelemek, antennák és műszerek pontos pozicionálásához, valamint a reakciós kerekek meghajtásához speciális, vákuumban is működő BLDC motorokat alkalmaznak.

-

Távcsövek és antennák: A rádiótávcsövek és parabolaantennák pontos irányításához DC szervomotorokra van szükség.

IT és szórakoztató elektronika

A digitális világban is találkozhatunk DC motorokkal:

-

Merevlemezek és optikai meghajtók: A merevlemezek forgató motorjai (spindle motorok) és a CD/DVD/Blu-ray meghajtók olvasófejeit mozgató motorok tipikusan BLDC motorok.

-

Számítógépes ventilátorok: A CPU hűtők, videokártya hűtők és házhűtő ventilátorok kivétel nélkül BLDC motorokkal működnek a csendes és hatékony hűtés érdekében.

-

Nyomtatók és szkennerek: A papírt mozgató és a nyomtatófejet pozicionáló mechanizmusokban léptetőmotorokat és kefés DC motorokat használnak.

Hobbi és oktatás

Az oktatásban és a hobbi projektekben is kulcsfontosságúak a DC motorok:

-

Modellvasút és RC autók: Ezek a hobbi eszközök gyakran használnak kis méretű kefés DC motorokat vagy BLDC motorokat a hajtáshoz.

-

Oktatási robotika készletek: Az Arduino és Raspberry Pi alapú robotok, karok és járművek gyakran tartalmaznak egyszerű DC motorokat a mozgás létrehozásához, segítve a diákokat az elektronika és a mechanika alapjainak elsajátításában.

Ez a sokszínűség jól mutatja, hogy a DC motorok mennyire beágyazódtak a modern technológiába. A folyamatos fejlesztések, mint az energiahatékonyság növelése, a miniaturizálás és az intelligens vezérlési algoritmusok, biztosítják, hogy a jövőben is kulcsszerepet játsszanak a technológiai innovációban.

Jövőbeli trendek és technológiai fejlesztések

A DC motorok területe korántsem statikus, a technológia folyamatosan fejlődik, új anyagok, gyártási eljárások és vezérlési módszerek révén. A jövőbeli trendek elsősorban az energiahatékonyság, a miniaturizálás, az intelligens vezérlés és a fenntarthatóság irányába mutatnak.

Anyagtudomány és gyártástechnológia

A motorok teljesítményének és hatásfokának növelésében kulcsszerepet játszanak az új anyagok. Az erősebb állandó mágnesek (pl. neodímium mágnesek) lehetővé teszik kisebb, de nagyobb teljesítményű motorok gyártását. A tekercsek anyagainak (pl. rézötvözetek) és a szigetelőanyagok fejlesztése csökkenti az ellenállást és a hőtermelést, növelve a hatásfokot.

A 3D nyomtatás és az additív gyártási eljárások új lehetőségeket nyitnak a motorok geometriájának optimalizálására, komplexebb és hatékonyabb hűtőstruktúrák, valamint egyedi motoralkatrészek előállítására. Ez különösen előnyös lehet a prototípusgyártásban és a speciális, kis szériás alkalmazásokban.

Vezérlőelektronika és mesterséges intelligencia

A mikrokontrollerek, DSP-k és FPGA-k teljesítményének növekedése lehetővé teszi a még kifinomultabb vezérlési algoritmusok alkalmazását. A szenzor nélküli vezérlés (sensorless control) például egyre elterjedtebb a BLDC motoroknál, ahol a forgórész pozícióját nem fizikai érzékelők, hanem a motor tekercseiben indukálódó feszültség elemzésével határozzák meg. Ez csökkenti a költségeket, a méretet és növeli a megbízhatóságot.

A mesterséges intelligencia (MI) és a gépi tanulás (ML) algoritmusai új távlatokat nyitnak a motorvezérlésben. Ezek az algoritmusok képesek optimalizálni a motor működését valós idejű adatok alapján, előre jelezni a meghibásodásokat (prediktív karbantartás), és adaptív vezérlést biztosítani a változó terhelési feltételekhez. Ez növeli a motorok élettartamát, hatásfokát és megbízhatóságát.

Miniaturizálás és integrált rendszerek

A hordozható elektronikai eszközök, orvosi implantátumok és mikrorobotok iránti növekvő igény a DC motorok további miniaturizálását sürgeti. A mikro-elektromechanikai rendszerek (MEMS) technológiájának fejlődése lehetővé teszi rendkívül kis méretű, de mégis funkcionális motorok gyártását, amelyek új alkalmazási területeket nyitnak meg.

Az integrált rendszerek, ahol a motor, a vezérlőelektronika és az érzékelők egyetlen kompakt egységbe vannak zárva, egyre gyakoribbak. Ezek az „intelligens motorok” egyszerűsítik a rendszerek tervezését és telepítését, miközben javítják a teljesítményt és a megbízhatóságot.

Energiahatékonyság és fenntarthatóság

Az éghajlatváltozás és az energiaválság hatására az energiahatékonyság kiemelt fontosságúvá vált. A DC motorok, különösen a BLDC típusok, már most is magas hatásfokkal rendelkeznek, de a fejlesztések tovább folynak. Az ultra-hatékony motorok, amelyek minimalizálják az energiaveszteséget, kulcsfontosságúak lesznek az elektromos járművek hatótávolságának növelésében és az ipari energiafogyasztás csökkentésében.

A fenntarthatóság szempontjából fontos a motorok élettartamának növelése, a karbantartásigény csökkentése, valamint az újrahasznosítható anyagok használata a gyártásban. A moduláris felépítés és a könnyen cserélhető alkatrészek szintén hozzájárulnak a motorok környezetbarátabbá tételéhez.

Környezeti szempontok és zajcsökkentés

A zajszennyezés csökkentése is kiemelt szempont, különösen a háztartási gépekben és az elektromos járművekben. A BLDC motorok eleve csendesebbek a kefés társaiknál, de a továbbfejlesztett csapágyazás, a rezgéscsillapítás és az akusztikai optimalizálás még tovább csökkentheti a zajszintet, javítva a felhasználói élményt.

A DC motorok a jövőben is az innováció élvonalában maradnak, alkalmazkodva a változó piaci igényekhez és a technológiai kihívásokhoz. Az okos otthonoktól az űrtechnikáig, az elektromos járművektől az orvosi robotokig, a precíz és energiahatékony mozgásigények kielégítésében továbbra is alapvető szerepet játszanak majd.