A cikk tartalma Show

A hegesztés világa rendkívül sokszínű, és az ipari, valamint a háztartási felhasználók számára is számos technológia áll rendelkezésre. Ezek közül az egyik legelterjedtebb és legsokoldalúbb eljárás a gázvédelmes ívhegesztés, ismertebb nevén a MIG/MAG hegesztés. Magyarországon a köznyelvben gyakran „CO hegesztésként” emlegetik, ami a folyamat során használt védőgáz, a szén-dioxid (CO₂) nevéből ered. Ez a kifejezés azonban némileg pontatlan, hiszen a modern gépek és technológiák ennél jóval többet kínálnak, és nem kizárólag CO₂ gázzal dolgoznak.

A „CO hegesztés” valójában a Metal Active Gas (MAG) hegesztés gyűjtőfogalmába tartozik, amely aktív védőgázt (például tiszta CO₂-t vagy argon és CO₂ keverékét) használ. Amikor inert gázt (pl. argont) alkalmazunk, akkor Metal Inert Gas (MIG) hegesztésről beszélünk. Mindkét technológia alapja egy fogyóelektródás huzal, amely folyamatosan adagolódik a hegesztési ívbe, miközben a védőgáz megóvja az olvadékot a légköri szennyeződésektől.

Ez az átfogó útmutató részletesen bemutatja a CO hegesztő gépek működését, felépítését, a különböző típusokat, a paraméterek beállítását, a hegesztési technikákat, a biztonsági előírásokat, valamint a széleskörű felhasználási lehetőségeket. Célunk, hogy a kezdő és a tapasztalt hegesztők számára egyaránt hasznos és gyakorlatias információkat nyújtsunk, segítve őket a megfelelő gép kiválasztásában és a sikeres hegesztési feladatok elvégzésében.

A „CO hegesztés” kifejezés Magyarországon a MAG hegesztés szinonimája lett, utalva a szén-dioxid, mint aktív védőgáz széles körű alkalmazására.

A CO hegesztés rövid története és alapelvei

A gázvédelmes ívhegesztés (GMAW – Gas Metal Arc Welding) a 20. század közepén jelent meg, és forradalmasította az ipari hegesztést. Az 1940-es évek végén fejlesztették ki az Egyesült Államokban, eredetileg alumínium és egyéb színesfémek hegesztésére, argon védőgázzal (MIG). Később, az 1950-es években, a szén-dioxid (CO₂) védőgáz alkalmazásával vált elérhetővé az acélok gazdaságos hegesztése, ami a MAG eljárás alapját képezte.

Az eljárás népszerűsége gyorsan nőtt, köszönhetően a magas termelékenységnek, az egyszerű kezelhetőségnek és a jó minőségű varratoknak. Azóta a technológia folyamatosan fejlődik, egyre kifinomultabb gépekkel és kiegészítőkkel, amelyek még szélesebb körű alkalmazást tesznek lehetővé.

A CO hegesztés alapelve rendkívül egyszerű, mégis hatékony. Egy folyamatosan adagolt, fogyóelektródás huzal és a munkadarab között elektromos ív jön létre. Ez az ív megolvasztja a huzalt és a munkadarab anyagát, létrehozva az olvadékfürdőt. Ezt az olvadékfürdőt egy védőgáz óvja meg a levegőben lévő oxigén és nitrogén káros hatásaitól, megelőzve az oxidációt és a porozitás kialakulását a varratban.

A védőgáz típusa dönti el, hogy MIG vagy MAG hegesztésről beszélünk-e. Ha inert gázt (pl. argont vagy héliumot) használunk, az a MIG (Metal Inert Gas) hegesztés. Ha aktív gázt (pl. CO₂-t vagy argon és CO₂ keverékét) alkalmazunk, az a MAG (Metal Active Gas) hegesztés. Mivel az acélok hegesztésénél gyakran használnak aktív gázokat, a „CO hegesztés” elnevezés a MAG folyamatra utal.

A CO hegesztő gép felépítése és kulcsfontosságú alkatrészei

Egy CO hegesztő gép, legyen szó hobby vagy ipari felhasználású modellről, több alapvető komponensből áll, amelyek összehangolt működése biztosítja a hegesztési folyamat precíz és hatékony lebonyolítását. Ezek az alkatrészek felelősek az áramellátásért, a huzal adagolásáért, a védőgáz biztosításáért és az ív stabil fenntartásáért.

Az áramforrás: a hegesztés szíve

Az áramforrás a hegesztőgép legfontosabb része, amely biztosítja a hegesztéshez szükséges elektromos energiát. Két fő típusa létezik: a transzformátoros és az inverteres áramforrás.

A transzformátoros gépek régebbi technológiát képviselnek, jellemzően nagyobbak, nehezebbek és kevésbé energiahatékonyak. Előnyük az egyszerűség és a robusztusság, gyakran olcsóbbak is. Ezek a gépek jellemzően fix feszültséglépcsőkkel dolgoznak, ami korlátozza a finomhangolás lehetőségeit.

Az inverteres gépek a modern technológia vívmányai. Kompaktabbak, könnyebbek és sokkal energiahatékonyabbak. Lehetővé teszik az áram és a feszültség precíz, fokozatmentes szabályozását, ami jobb ívstabilitást és varratminőséget eredményez. Sok inverteres gép multifunkciós, azaz MIG/MAG, MMA (bevont elektródás) és néha TIG (volfrámelektródás) hegesztésre is alkalmas.

A huzaltoló egység: a folyamatos anyagellátás garanciája

A huzaltoló egység feladata a hegesztőhuzal egyenletes sebességű adagolása a hegesztőpisztolyba. Ez az egység kulcsfontosságú a stabil ív és a konzisztens varratminőség szempontjából. A legtöbb gépben két vagy négy görgővel működik, amelyek a huzalt a pisztoly felé továbbítják.

A huzaltolási sebesség szabályozható, és a hegesztési paraméterek egyik legfontosabb eleme. A sebesség helyes beállítása elengedhetetlen az optimális ívhossz és az anyagátvitel szempontjából. A korszerű gépekben gyakran találkozunk digitális kijelzőkkel, amelyek megkönnyítik a pontos beállítást.

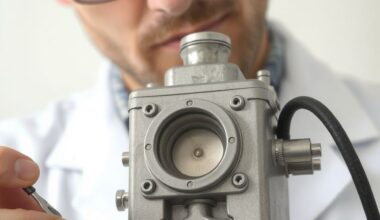

A hegesztőpisztoly (égő): a hegesztés „keze”

A hegesztőpisztoly az a rész, amit a hegesztő a kezében tart, és amellyel az ívet vezeti. Ez az eszköz vezeti a hegesztőhuzalt, az áramot és a védőgázt a hegesztés pontjára. A pisztolyban található az áramátadó fúvóka, amely átadja az áramot a huzalnak, és a gázterelő fúvóka, amely egyenletesen teríti a védőgázt az olvadékfürdőre.

A pisztolyok különböző méretekben és kialakításban kaphatók, a teljesítménytől és a felhasználási területtől függően. Fontos a pisztoly rendszeres karbantartása, az áramátadó és a gázterelő fúvókák tisztítása, illetve cseréje, mivel ezek kopó alkatrészek.

A gázpalack és a nyomáscsökkentő: a védőpajzs

A védőgáz biztosítja az olvadékfürdő védelmét a légköri szennyeződésektől. A gáz egy nagynyomású palackban tárolódik, ahonnan egy nyomáscsökkentő szelepen keresztül jut el a hegesztőgéphez. A nyomáscsökkentő feladata a palackban uralkodó magas nyomás csökkentése és a gáz áramlási sebességének pontos beállítása.

A gázáramlási sebességet liter/perc (l/perc) egységben mérik, és a hegesztési feladatnak, valamint a környezeti feltételeknek megfelelően kell beállítani. Túl alacsony áramlás esetén a varrat porozitásossá válhat, túl magas áramlás pedig pazarló és turbulenciát okozhat.

Testkábel és egyéb kiegészítők

A testkábel biztosítja az elektromos áramkör zárását a munkadarabon keresztül. Fontos, hogy a testcsipesz jó érintkezést biztosítson a munkadarabbal, különben instabil ív és rossz varratminőség lehet az eredmény. Ezen kívül számos kiegészítő tartozik még a CO hegesztéshez, mint például a hegesztőpajzs, védőkesztyű, munkaruha, drótkefe, salakoló kalapács, stb., amelyek mind a biztonságos és hatékony munkavégzést szolgálják.

Hogyan működik a CO hegesztés? A folyamat lépésről lépésre

A CO hegesztés, vagyis a gázvédelmes ívhegesztés egy dinamikus és komplex folyamat, amelynek megértése kulcsfontosságú a sikeres hegesztéshez. Nézzük meg, hogyan zajlik ez a technológia lépésről lépésre, a kezdetektől a varrat kialakulásáig.

1. Az előkészítés és a beállítás

Mielőtt az ív felgyúlna, számos előkészítő lépésre van szükség. Először is, a munkadarabokat alaposan meg kell tisztítani rozsdától, zsírtól, festéktől és minden egyéb szennyeződéstől, ami befolyásolhatja a varrat minőségét. A tiszta felület biztosítja a jó beolvadást és a stabil ívet.

Ezután be kell állítani a hegesztőgép paramétereit: az áramerősséget (feszültséget), a huzaltolási sebességet és a védőgáz áramlási sebességét. Ezeket a paramétereket a hegesztendő anyag vastagságához, típusához és a használt huzalátmérőhöz kell igazítani. A gyártók gyakran adnak meg ajánlott beállítási táblázatokat, amelyek jó kiindulópontot jelentenek.

2. Az ívgyújtás és a huzalolvadás

Amikor a hegesztő megnyomja a pisztoly ravaszát, a huzaltoló egység elkezdi adagolni a hegesztőhuzalt a pisztolyba. Ezzel egyidejűleg a védőgáz is áramlani kezd a gázterelő fúvókán keresztül. A huzal érintkezésbe kerül a munkadarabbal, zárva az áramkört, és ekkor gyullad be az elektromos ív.

Az ív rendkívül magas hőmérsékleten, akár 6000°C felett is ég, megolvasztva a huzal végét és a munkadarab felületét. A huzal folyamatosan olvad el, és cseppek formájában jut át az íven keresztül az olvadékfürdőbe. Ez a fogyóelektródás elv teszi lehetővé a gyors és hatékony anyagfelvitelt.

3. Az anyagátvitel az íven keresztül

Az anyagátvitel módja az íven keresztül alapvetően befolyásolja a hegesztési folyamatot és a varrat minőségét. Két fő típusát különböztetjük meg a CO hegesztésnél:

- Rövidzárlatos ív (Short Circuit Transfer): Ez a leggyakoribb mód alacsonyabb áramerősségnél, vékonyabb anyagok hegesztésénél és minden hegesztési pozícióban. A huzal rendszeresen érintkezik az olvadékfürdővel, rövidzárlatot okozva, majd az ív újraindul. Ez viszonylag alacsony hőbevitelű, de több fröcsköléssel járhat.

- Permetező ív (Spray Arc Transfer): Magasabb áramerősségnél és feszültségnél jön létre, vastagabb anyagokhoz. Az anyag apró, finom cseppek formájában, rövidzárlat nélkül jut át az íven keresztül. Ez stabilabb ívet, kevesebb fröcskölést és mélyebb beolvadást eredményez, de általában csak lapos és vízszintes pozícióban alkalmazható a nagy hőbevitel miatt.

Léteznek átmeneti formák is, mint a gömbcseppes ív (Globular Transfer), amely a rövidzárlatos és a permetező ív között helyezkedik el, és jellemzően nagyobb fröcsköléssel jár. A modern inverteres gépek képesek pulzusos hegesztésre is, ami kontrolláltabb anyagátvitelt tesz lehetővé, minimalizálva a fröcskölést és javítva a varrat esztétikáját.

4. A védőgáz szerepe és a varrat képződése

A védőgáz kulcsfontosságú szerepet játszik a hegesztési folyamatban. Megakadályozza, hogy a környezeti levegő oxigénje és nitrogénje reakcióba lépjen a forró, olvadt fémmel. Oxigén és nitrogén jelenléte a varratban porozitáshoz, ridegséghez és a mechanikai tulajdonságok romlásához vezetne.

A gázterelő fúvóka egyenletesen teríti a védőgázt az ív és az olvadékfürdő köré, létrehozva egy védőatmoszférát. Amint a hegesztő halad a varrat mentén, az olvadékfürdő mögötte fokozatosan lehűl és megszilárdul, létrehozva a kész varratot.

A folyamat során a hegesztőnek folyamatosan figyelnie kell az ívre, a varrat megjelenésére és a gép által kiadott hangra. A stabil, egyenletes hang és a sima, egyenletes varratfelület a jó hegesztési paraméterek és technika jele.

A CO hegesztés előnyei és hátrányai: mérlegelés a választás előtt

Minden hegesztési eljárásnak megvannak a maga sajátosságai, előnyei és hátrányai. A CO hegesztés (MIG/MAG) rendkívül népszerű, de fontos, hogy tisztában legyünk az erősségeivel és gyengeségeivel, mielőtt ezt a technológiát választjuk egy adott feladathoz.

A CO hegesztés előnyei

A MIG/MAG hegesztés számos előnyös tulajdonsággal rendelkezik, amelyek hozzájárulnak széles körű elterjedéséhez az iparban és a hobbi felhasználásban egyaránt.

Magas termelékenység és sebesség: A folyamatosan adagolt huzal és a nagy leolvasztási teljesítmény miatt a CO hegesztés rendkívül gyors. Nincs szükség elektródacserére, ami jelentősen csökkenti az állásidőt és növeli a munkavégzés hatékonyságát. Ez különösen előnyös nagy sorozatú gyártásnál és hosszú varratok készítésénél.

Könnyű kezelhetőség és tanulhatóság: Viszonylag könnyen elsajátítható technika, még a kezdők számára is. Az ívgyújtás automatikus, és a huzal folyamatosan adagolódik, így a hegesztő elsősorban az égő vezetésére koncentrálhat. Az MMA (bevont elektródás) hegesztéshez képest egyszerűbbnek mondható az ív fenntartása és a varrat irányítása.

Jó varratminőség és esztétika: Megfelelő beállítások és technika esetén a CO hegesztés sima, egyenletes és esztétikus varratokat eredményez. A viszonylag kevés fröcskölés és salakképződés minimalizálja az utómunkálatok szükségességét, ami időt és költséget takarít meg.

Széles anyagválaszték: Alkalmas számos fém hegesztésére, beleértve a szénacélokat, rozsdamentes acélokat, alumíniumot és annak ötvözeteit, rézötvözeteket és más színesfémeket. A megfelelő védőgáz és huzal kiválasztásával szinte bármilyen általános hegesztési feladat megoldható.

Kevés utómunka: Mivel nem keletkezik salakréteg a varraton, ellentétben az MMA hegesztéssel, a hegesztés utáni tisztítás minimálisra csökken. Ez felgyorsítja a gyártási folyamatot és csökkenti a költségeket.

Minden pozícióban hegeszthető: Bár bizonyos anyagátviteli módok (pl. permetező ív) korlátozzák a pozíciókat, a rövidzárlatos ívvel szinte minden hegesztési pozícióban (lapos, vízszintes, függőleges, fej feletti) lehet dolgozni, ami nagy rugalmasságot biztosít.

A CO hegesztés ideális választás, ha gyors, hatékony és viszonylag könnyen elsajátítható hegesztési módszerre van szükség, amely széles anyagválasztékot képes kezelni.

A CO hegesztés hátrányai

Annak ellenére, hogy számos előnnyel rendelkezik, a CO hegesztésnek vannak korlátai és hátrányai is, amelyeket figyelembe kell venni.

Komplexebb felszerelés és magasabb kezdeti költség: A CO hegesztő géphez szükség van huzalra, gázpalackra, nyomáscsökkentőre és a pisztoly kopóalkatrészeire. Ez a felszerelés drágább lehet, mint egy egyszerű bevont elektródás hegesztőgép. A gázpalackok bérlése vagy töltése is folyamatos költséget jelent.

Külső munkák korlátai: A védőgáz rendkívül érzékeny a légmozgásra, szélre. Erős szélben a védőgáz könnyen elfújható az olvadékfürdő környékéről, ami a varrat porozitásához és gyenge minőségéhez vezet. Ezért a CO hegesztés szabadtéren, huzatos helyeken csak speciális előkészületekkel vagy önvédő porbeles huzallal végezhető.

Fröcskölés: Különösen a tiszta CO₂ gázzal és rövidzárlatos ívvel történő hegesztés során jelentős mennyiségű fröcskölés keletkezhet. Ezek a fémcseppek rátapadhatnak a munkadarabra és a pisztolyra, ami extra tisztítást és karbantartást igényel. Bár a keverék gázok és a pulzusos hegesztés csökkentik ezt, teljesen megszüntetni nehéz.

Vékony anyagok átégésének kockázata: Mivel a CO hegesztés viszonylag nagy hőbevitellel jár, vékonyabb anyagok (pl. 0,5-1 mm) hegesztésekor nagyobb a kockázata az átégésnek, különösen tapasztalatlan hegesztők számára. Precíz beállítás és gyors munkavégzés szükséges ebben az esetben.

Hordozhatóság: Bár az inverteres gépek egyre könnyebbek, a gázpalack és a gép együtt még mindig jelentős súlyt képvisel, ami korlátozhatja a mozgékonyságot és a hordozhatóságot, különösen a távoli munkavégzés során.

Ezen előnyök és hátrányok mérlegelése segít abban, hogy a legmegfelelőbb hegesztési eljárást válasszuk az adott feladathoz, figyelembe véve az anyagtípust, a környezeti feltételeket és a költségvetést.

Védőgázok a CO hegesztésben: a kulcs a varratminőséghez

A védőgáz kiválasztása alapvetően befolyásolja a hegesztési folyamatot, az ívstabilitást, a fröcskölést, a beolvadás mélységét és a varrat mechanikai tulajdonságait. A „CO hegesztés” elnevezés ellenére ritkán használunk kizárólag szén-dioxidot, sokkal gyakoribbak a keverék gázok.

Tiszta CO₂ (szén-dioxid): a klasszikus „CO”

A tiszta szén-dioxid (CO₂) a legolcsóbb és legelterjedtebb aktív védőgáz az acélok hegesztéséhez. Nevét éppen erről kapta az eljárás a köznyelvben.

Előnyei:

- Költséghatékony: Olcsóbb, mint a keverék gázok.

- Mély beolvadás: A CO₂ disszociál az ívben, ami hőelnyeléssel jár, majd az égéstérben újra egyesül, hőt leadva. Ez mélyebb beolvadást eredményez, ami vastagabb anyagokhoz ideális lehet.

- Jó mechanikai tulajdonságok: Megfelelő szilárdságú és szívósságú varratokat biztosít.

Hátrányai:

- Nagyobb fröcskölés: A tiszta CO₂ hajlamosabb a fröcskölésre, ami több utómunkát igényel.

- Durvább varratfelület: A varrat felülete általában kevésbé sima és esztétikus, mint keverék gázok esetén.

- Kevésbé stabil ív: Az ív kevésbé stabil lehet, mint argon alapú keverék gázokkal.

A tiszta CO₂-t elsősorban szénacélok hegesztésére használják, különösen olyan alkalmazásokban, ahol a költséghatékonyság és a mély beolvadás a legfontosabb, és a varrat esztétikája másodlagos (pl. szerkezeti acélok, mezőgazdasági gépek javítása).

Argon és CO₂ keverék gázok: a sokoldalú megoldás

A leggyakrabban használt védőgázok az argon és a CO₂ különböző arányú keverékei. Ezek a keverékek az argon inert tulajdonságait és a CO₂ aktív hatásait ötvözik, optimalizálva a hegesztési folyamatot.

Tipikus keverék arányok és alkalmazásuk:

- Ar+8-10% CO₂: Kiválóan alkalmas vékonyabb szénacélok és rozsdamentes acélok hegesztésére. Nagyon stabil ívet, minimális fröcskölést és esztétikus, sima varratot eredményez. Ideális karosszéria javításhoz, bútorgyártáshoz.

- Ar+15-18% CO₂: Ez az egyik legelterjedtebb keverék közepes és vastagabb szénacélok hegesztéséhez. Jó beolvadást biztosít, miközben fenntartja az ívstabilitást és csökkenti a fröcskölést a tiszta CO₂-höz képest. Széles körben használják gépgyártásban, fémszerkezetek építésénél.

- Ar+20-25% CO₂: Vastagabb anyagok és nagyobb beolvadási igény esetén alkalmazzák. Közelebb áll a tiszta CO₂ tulajdonságaihoz, de az argon még mindig javítja az ívstabilitást és csökkenti a fröcskölést.

A keverék gázok előnyei:

- Stabilabb ív: Az argon javítja az ívstabilitást és megkönnyíti az ívgyújtást.

- Kevesebb fröcskölés: Az argon csökkenti a fröcskölést, ami kevesebb utómunkát jelent.

- Szebb varrat: Simább, esztétikusabb varratfelület érhető el.

- Szélesebb alkalmazási terület: Különböző arányokkal optimalizálható az anyagvastagsághoz és a hegesztendő fémhez.

- Jobb anyagátvitel: Lehetővé teszi a permetező ív alkalmazását, ami mélyebb beolvadást és nagyobb termelékenységet biztosít.

Egyéb védőgázok és keverékek

Bár a tiszta CO₂ és az argon-CO₂ keverékek a leggyakoribbak a „CO hegesztés” kontextusában, más gázokat is használnak speciális alkalmazásokhoz:

- Argon (Ar): Tisztán inert gáz, amelyet elsősorban alumínium és rozsdamentes acél MIG hegesztésére használnak. Nagyon tiszta varratot eredményez, minimális fröcsköléssel.

- Argon + Oxigén (Ar+O₂): Kis mennyiségű oxigén (1-2%) hozzáadása az argonhoz javítja az ívstabilitást és a varrat nedvesedését rozsdamentes acélok hegesztésekor, de nem ajánlott szénacélhoz.

- Argon + Hélium (Ar+He): Hélium hozzáadása növeli az ív hőmérsékletét és a beolvadás mélységét, ami vastagabb alumínium és réz hegesztésénél lehet előnyös. A hélium drága, ezért ritkábban használják.

A védőgáz kiválasztása tehát kritikus döntés. Mindig vegyük figyelembe a hegesztendő anyag típusát és vastagságát, a kívánt varratminőséget, a hegesztési pozíciót és a költségvetést. A megfelelő gáz kiválasztásával optimalizálhatjuk a hegesztési folyamatot és a végeredményt.

Hegesztőhuzalok típusai és kiválasztása: az anyag, ami összehegeszt

A hegesztőhuzal a CO hegesztés fogyóanyaga, amely nemcsak az ívet tartja fenn, hanem a varrat anyagát is adja. A helyes huzal kiválasztása elengedhetetlen a megfelelő varratminőség, szilárdság és a hegesztési folyamat hatékonysága szempontjából. Különböző típusú huzalok léteznek, amelyeket az anyag, a töltet és az átmérő alapján különböztetünk meg.

Tömör huzalok (Solid Wire)

A tömör huzalok a leggyakrabban használt típusok a MIG/MAG hegesztésben. Ezek homogén fémhuzalok, amelyek a hegesztendő alapanyaghoz hasonló összetételűek.

Acél huzalok (SG2, SG3):

- SG2 (ER70S-6): Ez a legelterjedtebb huzal szénacélok hegesztésére. Tartalmaz mangánt és szilíciumot, amelyek deoxidálóként működnek, és segítenek a varrat tisztaságának megőrzésében. Jó szilárdságot és szívósságot biztosít, és a legtöbb általános acélhegesztési feladatra alkalmas.

- SG3 (ER70S-3, ER70S-4): Magasabb mangán- és szilíciumtartalommal rendelkezik, ami még jobb deoxidáló hatást és nagyobb varratszilárdságot eredményez. Vastagabb anyagokhoz és nagyobb igénybevételű szerkezetekhez ajánlott.

Rozsdamentes acél huzalok: Különböző típusú rozsdamentes acélokhoz (pl. 308L, 316L) specifikus huzalokat használnak, amelyek a megfelelő korrózióállóságot és mechanikai tulajdonságokat biztosítják. Fontos, hogy a huzal összetétele megegyezzen vagy kompatibilis legyen az alapanyaggal.

Alumínium huzalok: Az alumínium hegesztéséhez speciális alumínium huzalokat (pl. 4043, 5356) használnak, tiszta argon védőgázzal. Az alumínium huzalok puhábbak, ezért speciális, teflon bevonatú huzalvezetőre és U-alakú görgőkre van szükség a huzaltoló egységben, hogy elkerüljük a deformációt.

Egyéb tömör huzalok: Léteznek huzalok más színesfémekhez, például rézhez vagy nikkelötvözetekhez is, speciális alkalmazásokhoz.

Portöltésű huzalok (Flux-Cored Wire)

A portöltésű huzalok, más néven porbeles huzalok üregesek, és a belsejükben fluxusanyagot tartalmaznak. Ezek a huzalok bizonyos előnyökkel járnak, különösen szabadtéri hegesztésnél.

Önvédő porbeles huzal (Self-Shielded Flux-Cored Arc Welding – FCAW-S):

- Nem igényel külső védőgázt. A huzalban lévő fluxusanyag bomlásából keletkező gázok biztosítják a védelmet az ív körül.

- Kiválóan alkalmas szabadtéri, szeles környezetben történő hegesztésre, ahol a védőgáz elfújása problémát okozna.

- Hátránya, hogy általában több fröcskölést és salakképződést okoz, és a varratfelület kevésbé esztétikus lehet.

Gázvédő porbeles huzal (Gas-Shielded Flux-Cored Arc Welding – FCAW-G):

- Ez a típus külső védőgázt (általában CO₂-t vagy argon-CO₂ keveréket) igényel, hasonlóan a tömör huzalokhoz.

- Előnye a tömör huzalokhoz képest a nagyobb leolvasztási teljesítmény és a mélyebb beolvadás, ami vastagabb anyagok hegesztésénél lehet előnyös.

- Jellemzően kevesebb fröcskölést és jobb varratminőséget biztosít, mint az önvédő változat.

Huzalátmérő kiválasztása

A huzalátmérő kiválasztása a hegesztendő anyag vastagságától és az áramerősségtől függ. A leggyakoribb átmérők 0,6 mm, 0,8 mm, 1,0 mm és 1,2 mm.

- 0,6 mm: Nagyon vékony anyagok (0,5-2 mm) hegesztéséhez, alacsony áramerősségnél.

- 0,8 mm: A legelterjedtebb átmérő, általános célú hegesztésekhez (1-5 mm vastagságú anyagok). Jó kompromisszum a beolvadás és a kezelhetőség között.

- 1,0 mm: Vastagabb anyagok (3 mm felett) és nagyobb áramerősségű hegesztéshez. Mélyebb beolvadást biztosít.

- 1,2 mm és afelett: Ipari, nagy teljesítményű hegesztésekhez, nagyon vastag anyagokhoz.

Fontos, hogy a huzalátmérőhöz megfelelő áramátadó fúvókát és huzalvezetőt használjunk a pisztolyban és a huzaltoló egységben, hogy elkerüljük az elakadást és a rossz huzaltolást.

A hegesztőhuzal az ív lelke és a varrat anyaga; a helyes típus és átmérő kiválasztása alapvető a sikeres hegesztéshez és a tartós kötéshez.

A hegesztési paraméterek beállítása: a tökéletes varrat titka

A CO hegesztés sikerének kulcsa a megfelelő hegesztési paraméterek pontos beállításában rejlik. Ezek a paraméterek, mint az áramerősség, a huzaltolási sebesség, a feszültség és a védőgáz áramlási sebessége, kölcsönösen befolyásolják egymást, és optimalizálásuk elengedhetetlen a stabil ív, a megfelelő beolvadás és a kiváló varratminőség eléréséhez.

Áramerősség és feszültség: az ív ereje

Az áramerősség (amper, A) és a feszültség (volt, V) a legfontosabb paraméterek, amelyek szabályozzák az ív energiáját és hőbevitelét.

- Áramerősség (huzaltolási sebesség): CO hegesztésnél az áramerősséget általában a huzaltolási sebesség beállításával szabályozzuk. Minél gyorsabban tolja a gép a huzalt, annál nagyobb áramerősségre van szükség az ív fenntartásához. Az áramerősség határozza meg a beolvadás mélységét és a leolvasztási teljesítményt.

- Feszültség: A feszültség szabályozza az ív hosszát és szélességét, valamint az anyagátvitel módját. Túl alacsony feszültség „hideg” és szűk ívet eredményez, ami kupacos, kiálló varrathoz vezethet, rossz beolvadással. Túl magas feszültség „lapos”, széles ívet hoz létre, ami aláégést, túlzott fröcskölést és lapos, széles varratot eredményezhet. Az optimális feszültség biztosítja a stabil, csendes ívet és a megfelelő varratprofilt.

A modern inverteres gépek gyakran szinergikus beállítási lehetőséget kínálnak, ahol a hegesztő kiválasztja az anyagot és a huzalátmérőt, a gép pedig automatikusan beállítja az optimális áramerősség-feszültség párost. Ez nagyban megkönnyíti a kezdők dolgát.

Védőgáz áramlási sebessége: a varrat pajzsa

A védőgáz áramlási sebességét liter/perc (l/perc) egységben mérjük, és a nyomáscsökkentőn állítjuk be. A megfelelő áramlási sebesség biztosítja, hogy az olvadékfürdő teljesen védve legyen a légköri szennyeződésektől.

- Túl alacsony gázáramlás: Nem biztosítja a teljes védelmet, ami porozitáshoz, oxidációhoz és gyenge varratminőséghez vezet.

- Túl magas gázáramlás: Pazarló, és turbulenciát okozhat az ív körüli gázburkolatban, ami szintén ronthatja a védelmet és a varrat minőségét.

Általános iránymutatás szerint 8-15 l/perc az ideális tartomány a legtöbb alkalmazáshoz, de szeles körülmények között vagy nagyobb áramerősségnél szükség lehet az áramlás növelésére.

Ívhossz és huzalkinyúlás (Stick Out)

Az ívhossz a huzal vége és az olvadékfürdő közötti távolság. Ezt a feszültség szabályozza, de a hegesztő a pisztoly és a munkadarab távolságával is befolyásolja.

A huzalkinyúlás (stick out) az áramátadó fúvóka és a huzal vége közötti távolság. Ennek hossza befolyásolja a huzal ellenállását és így a tényleges áramerősséget. Rövidebb huzalkinyúlás nagyobb áramerősséget és mélyebb beolvadást eredményez, míg hosszabb kinyúlás alacsonyabb áramerősséget és „lágyabb” ívet. A legtöbb alkalmazáshoz 10-15 mm-es huzalkinyúlás az ideális.

Pólusváltás (DCEN/DCEP)

A CO hegesztéshez általában egyenáramot használnak, és a legtöbb esetben a huzal a pozitív (DCEP – Direct Current Electrode Positive) pólusra van kötve, a munkadarab pedig a negatívra. Ez mélyebb beolvadást és stabilabb ívet eredményez.

Bizonyos speciális alkalmazásoknál vagy önvédő porbeles huzaloknál előfordulhat, hogy a huzalt a negatív (DCEN – Direct Current Electrode Negative) pólusra kötik. Fontos, hogy mindig ellenőrizzük a huzal és a gép gyártójának ajánlásait a helyes polaritásra vonatkozóan.

Pulzus hegesztés (Pulse MIG/MAG)

A modern inverteres gépek egyik fejlett funkciója a pulzus hegesztés. Ennél az eljárásnál az áramerősség periodikusan váltakozik egy alapáram és egy csúcsáram között. Ez lehetővé teszi az anyagátvitel precízebb szabályozását, minimalizálja a fröcskölést és javítja a varrat esztétikáját, különösen alumínium és rozsdamentes acél hegesztésénél.

A pulzus hegesztés előnyei közé tartozik a kevesebb hőbevitel, ami csökkenti az anyag deformációját, és a jobb varratminőség minden pozícióban. Ez a technológia azonban drágább gépeket igényel, és a beállítások is komplexebbek lehetnek.

A paraméterek helyes beállítása igényli a gyakorlatot és a kísérletezést. Mindig végezzünk próbavarratokat hasonló anyagokon, mielőtt a végleges munkadarabhoz fognánk, hogy megtaláljuk az optimális beállításokat.

Hegesztési technikák és varrattípusok: a mesterség finomságai

A CO hegesztés nem csupán a gép helyes beállításáról szól, hanem a hegesztő ügyességéről és a megfelelő technika alkalmazásáról is. A különböző varrattípusok és hegesztési pozíciók megkövetelik a hegesztő mozgásának, a pisztoly dőlésszögének és a sebességének finomhangolását.

Toló és húzó technika

Alapvetően kétféle égővezetési technikát különböztetünk meg a CO hegesztésnél:

-

Toló technika (Push Angle): Ebben az esetben a hegesztőpisztolyt a haladási irányba dönti, azaz az ívet tolja maga előtt. A pisztoly dőlésszöge általában 5-15 fok.

- Előnyei: Szebb, laposabb varratot eredményez, kevesebb fröcsköléssel és jobb gázvédelemmel, mivel a védőgáz előre terül. Ideális vékonyabb anyagokhoz és esztétikai szempontból fontos varratokhoz.

- Hátrányai: Kissé sekélyebb beolvadást eredményezhet.

-

Húzó technika (Drag Angle): Itt a pisztolyt a haladási iránytól ellentétesen, magunk felé húzva tartjuk, azaz az ívet húzzuk magunk után. A dőlésszög általában 5-15 fok.

- Előnyei: Mélyebb beolvadást biztosít, ami vastagabb anyagokhoz és nagyobb szilárdsági igényű varratokhoz ideális. A hegesztő jobban látja az olvadékfürdőt.

- Hátrányai: Némileg több fröcskölést okozhat, és a varratfelület kevésbé sima lehet.

Az optimális technika kiválasztása függ az anyagtól, vastagságtól, hegesztési pozíciótól és a kívánt varratminőségtől. Gyakran a két technika kombinációját alkalmazzák, vagy enyhe dőlésszöggel, közel merőlegesen vezetik az égőt.

Varrattípusok és élkialakítások

A hegesztési feladatokhoz különböző varrattípusokat és élkialakításokat használnak, amelyek a szerkezeti követelményeknek és az anyagvastagságnak megfelelően optimalizálják a kötést.

- Tompavarrat (Butt Joint): Két él egymás mellé illesztésével készül. Vékony anyagoknál nincs szükség élkialakításra, vastagabbaknál V-, Y-, X- vagy U-varratot alakítanak ki, hogy a teljes keresztmetszetet át lehessen hegeszteni és mély beolvadást biztosítsanak.

- Sarokvarrat (Fillet Joint): Két, egymásra merőleges vagy szöget bezáró felület találkozásánál alkalmazzák. Ez a leggyakoribb varrattípus a szerkezetépítésben.

- Átlapoló varrat (Lap Joint): Két anyaglapot egymásra fektetve, az átfedés szélén hegesztik.

- T-varrat (T-Joint): Egy lapra merőlegesen hegesztenek rá egy másik lapot, T-alakot képezve.

- Élvarrat (Edge Joint): Két párhuzamosan elhelyezett lemez szélét hegesztik össze.

Az élkialakítás (pl. letörés, hézag) célja, hogy elegendő helyet biztosítson a hegesztőanyagnak és a védőgáznak, valamint lehetővé tegye a megfelelő beolvadást az anyag teljes vastagságában.

Hegesztési pozíciók

A hegesztési pozíció jelentősen befolyásolja a hegesztő munkáját és a varrat kialakulását. Négy fő pozíciót különböztetünk meg:

- Lapos pozíció (1F/1G): A legkönnyebb pozíció, ahol a hegesztés vízszintesen, lefelé történik. A gravitáció segít az olvadékfürdő megtartásában.

- Vízszintes pozíció (2F/2G): A varrat vízszintesen fut, de az anyagok függőlegesen állnak. Nehezebb, mint a lapos, az olvadékfürdő hajlamos lefolyni.

- Függőleges pozíció (3F/3G): A varrat függőlegesen fut, felfelé vagy lefelé hegesztve. Felfelé hegesztve jobb beolvadást és szebb varratot lehet elérni, de lassabb. Lefelé hegesztve gyorsabb, de sekélyebb beolvadású.

- Fej feletti pozíció (4F/4G): A legnehezebb pozíció, ahol a hegesztő a feje fölött dolgozik. Az olvadékfürdőt a gravitációval szemben kell megtartani. Csak rövidzárlatos ívvel, alacsony áramerősséggel és gyors munkavégzéssel lehetséges.

Gyakori hibák és elkerülésük

Még a tapasztalt hegesztők is találkozhatnak hibákkal. A leggyakoribb problémák közé tartozik az átégés, az elégtelen beolvadás, a porozitás és a fröcskölés.

- Átégés: Túl nagy hőbevitel (áramerősség, feszültség, lassú sebesség) vagy túl vékony anyag esetén. Elkerülhető a paraméterek csökkentésével vagy gyorsabb munkavégzéssel.

- Elégtelen beolvadás: Túl alacsony áramerősség, túl gyors sebesség, nem megfelelő élkialakítás vagy rossz pisztolyvezetés esetén. Növelni kell az áramerősséget, csökkenteni a sebességet, vagy javítani a technikát.

- Porozitás (gázzárványok): Nem megfelelő gázvédelem (alacsony gázáramlás, szél, pisztoly távolsága), szennyezett alapanyag vagy huzal esetén. Ellenőrizni kell a gázellátást, tisztítani az alapanyagot.

- Fröcskölés: Túl magas feszültség, túl hosszú ív, tiszta CO₂ használata, nem megfelelő anyagátvitel. Optimalizálni kell a paramétereket, keverék gázra váltani, vagy pulzus hegesztést alkalmazni.

- Aláégés (Undercut): Túl magas áramerősség vagy feszültség, túl gyors mozgás, rossz dőlésszög esetén. Csökkenteni kell a paramétereket, lassítani a mozgást, javítani a pisztolyvezetésen.

A hegesztési hibák elemzése és kijavítása folyamatos tanulási folyamat. A gyakorlás, a paraméterek finomhangolása és a technika fejlesztése vezet a tökéletes varratokhoz.

CO hegesztő gépek típusai és kiválasztása: mire figyeljünk vásárláskor?

A CO hegesztő gép kiválasztása komoly döntés, akár hobbi, akár professzionális célra keressük. Számos tényezőt kell figyelembe venni, a gép típusától és teljesítményétől kezdve a funkciókon át a gyártóig és az árig. A cél, hogy olyan gépet találjunk, amely hosszú távon megbízhatóan és hatékonyan szolgálja az igényeinket.

Transzformátoros vs. Inverteres gépek

Ahogy korábban említettük, ez a két alapvető technológia határozza meg a gép működését és tulajdonságait.

-

Transzformátoros gépek:

- Előnyök: Robusztusak, tartósak, gyakran olcsóbbak a beszerzési költségük. Egyszerűbb a felépítésük, kevesebb meghibásodási ponttal.

- Hátrányok: Nagyobbak, nehezebbek, kevésbé hordozhatók. Energiafogyasztásuk magasabb, és a beállítási lehetőségek korlátozottabbak (fix feszültséglépcsők). Ívstabilitásuk és varratminőségük általában elmarad az inverteres gépekétől.

- Kinek ajánlott: Hobbi felhasználóknak, akik ritkán hegesztenek, és a költségvetés a legfontosabb szempont.

-

Inverteres gépek:

- Előnyök: Kompaktak, könnyűek, hordozhatók. Energiahatékonyak, precíz áram- és feszültségszabályozást tesznek lehetővé, ami stabilabb ívet és jobb varratminőséget eredményez. Sok inverteres gép multifunkciós (MIG/MAG, MMA, TIG). Gyakran rendelkeznek szinergikus és pulzus funkciókkal.

- Hátrányok: Magasabb kezdeti költség, bonyolultabb elektronika, ami esetlegesen drágább javítást jelenthet.

- Kinek ajánlott: Professzionális felhasználóknak, ipari környezetbe, rendszeres hobbi hegesztőknek, akik a minőséget, sokoldalúságot és a modern funkciókat részesítik előnyben.

Teljesítmény és munkaciklus (Duty Cycle)

A gép teljesítménye (maximális áramerősség) és a munkaciklus (bekapcsolási idő) alapvető fontosságú adatok.

- Maximális áramerősség: Meghatározza, milyen vastag anyagokat hegeszthetünk a géppel. Egy 140-160 A-es gép elegendő a legtöbb otthoni és garázsmunkához (akár 5-6 mm-es acélhoz). Professzionális felhasználásra, vastagabb anyagokhoz 200 A feletti gépek javasoltak.

- Munkaciklus (Duty Cycle): Azt mutatja meg, hogy a gép egy 10 perces ciklusból mennyi ideig képes a maximális áramerősséggel hegeszteni anélkül, hogy túlmelegedne. Pl. 160A @ 35% azt jelenti, hogy 160 Amperen 3,5 percig hegeszthetünk folyamatosan, majd 6,5 perc pihenőre van szüksége a gépnek. Minél magasabb a százalékos érték, annál tartósabb a gép és annál hosszabb ideig lehet vele megszakítás nélkül dolgozni. Ipari felhasználásra magas munkaciklusú gépek szükségesek.

Huzaltolási sebesség és huzalkapacitás

Ellenőrizzük a huzaltolási sebesség tartományát és a gép által kezelhető huzalátmérőket. A legtöbb gép 0,6-1,0 mm-es huzalokat kezel, de vastagabb anyagokhoz 1,2 mm-es kapacitás is szükséges lehet. A huzaltoló egység minősége (fém görgők, 2 vagy 4 görgős rendszer) befolyásolja a huzal adagolásának egyenletességét.

Védőgáz opciók és palacktartó

A gép alkalmas-e tiszta CO₂, vagy keverék gázok használatára? Van-e beépített palacktartója, és mekkora palackot képes fogadni? Ez a hordozhatóság és a kényelem szempontjából is fontos.

Kiegészítő funkciók és extrák

- Szinergikus vezérlés: A gép automatikusan beállítja a feszültséget a huzaltolási sebességhez (áramerősséghez). Nagyon hasznos a kezdőknek és gyorsítja a beállítást.

- Pulzus és Dupla pulzus: Fejlett funkciók a varratminőség javítására, különösen alumínium és rozsdamentes acél hegesztésénél.

- 2T/4T funkció: A 2T (Two-Touch) azt jelenti, hogy a ravaszt nyomva tartva hegesztünk. A 4T (Four-Touch) esetén a ravasz egyszeri megnyomására indul az ív, és ismételt megnyomására áll le, ami hosszú varratoknál kényelmes.

- LCD kijelző: Digitális kijelzők megkönnyítik a paraméterek pontos beállítását és leolvasását.

- MMA/TIG funkció: Ha más hegesztési eljárásokat is tervezünk használni, érdemes multifunkciós gépet választani.

- Huzalbefűzés (Wire Feed): Automatikus huzalbefűzés funkció, amely megkönnyíti a huzal cseréjét.

Márkák és árkategóriák

Számos gyártó kínál CO hegesztő gépeket, a belépő szintű modellektől az ipari berendezésekig. Ismert márkák közé tartozik a Lincoln Electric, Esab, Fronius, Miller, Jasic, Rilon, Weldman, stb. Az árak széles skálán mozognak, néhány tízezer forinttól több millió forintig.

Ne csak az árat nézzük! Fontos a garancia, az alkatrészellátás és a szervizhálózat megléte. Egy megbízható gép hosszú távon megtérülő befektetés.

A vásárlás előtt érdemes elolvasni felhasználói véleményeket, megnézni tesztvideókat, és ha lehet, kipróbálni a gépet. A megfelelő CO hegesztő gép kiválasztásával biztosíthatjuk a hatékony, biztonságos és minőségi munkavégzést.

Biztonság a CO hegesztés során: előzzük meg a baleseteket!

A hegesztés, bár rendkívül hasznos és sokoldalú tevékenység, számos veszélyt rejt magában. Az elektromos áram, az intenzív fény, a hő, a gázok és a füst mind potenciális kockázatot jelentenek. A CO hegesztés során a biztonság a legfontosabb, és a megfelelő óvintézkedések betartása elengedhetetlen a balesetek és egészségkárosodások elkerüléséhez.

Szem- és arcvédelem

A hegesztési ív rendkívül intenzív UV és infravörös sugarakat bocsát ki, amelyek súlyos égési sérüléseket okozhatnak a szaruhártyán (ívfény okozta kötőhártya-gyulladás) és a retinán. Ezért a megfelelő szem- és arcvédelem alapvető:

- Hegesztőpajzs vagy automata sötétedő sisak: Elengedhetetlen. Az automata sötétedő sisakok kényelmesebbek, mivel azonnal elsötétednek az ívgyújtáskor, és világosabbá válnak, amint az ív kialszik. Fontos a megfelelő sötétítési fokozat kiválasztása (általában DIN 9-13).

- Védőszemüveg: A pajzs alatt is érdemes védőszemüveget viselni a fröcskölés, szikrák vagy csiszolás elleni extra védelem érdekében.

Bőr- és testvédelem

Az UV sugárzás nemcsak a szemre, hanem a bőrre is káros, égési sérüléseket okozhat. A szikrák és fröcskölések szintén égési sérüléseket okozhatnak, és a forró fém is veszélyes.

- Hegesztőkesztyű: Vastag, hőálló bőrkesztyű viselése kötelező a kezek védelmére a hőtől, szikráktól és az UV sugárzástól.

- Munkaruha: Hosszú ujjú, vastag pamut vagy lángálló anyagból készült ruha viselése javasolt. Ne viseljünk szintetikus ruházatot, mert az könnyen megolvadhat és rátapadhat a bőrre.

- Hegesztő kötény vagy kabát: Különösen hosszabb ideig tartó hegesztésnél vagy fej feletti pozícióban ajánlott a test további védelmére.

- Zárt cipő: Bőrből készült, zárt, magas szárú cipő vagy bakancs véd a leeső tárgyaktól és a forró fémfröcsköléstől.

Légzésvédelem és szellőzés

A hegesztés során keletkező füst és gőzök káros anyagokat tartalmazhatnak, amelyek belélegezve súlyos egészségügyi problémákat okozhatnak (pl. fémgőzláz, tüdőbetegségek).

- Megfelelő szellőzés: Mindig biztosítsunk elegendő szellőzést a hegesztési területen. Nyitott ablakok és ajtók, vagy még inkább elszívó berendezések használata javasolt.

- Légzésvédő maszk: Ha a szellőzés nem elegendő, vagy zárt térben dolgozunk, viseljünk megfelelő FFP2 vagy FFP3 besorolású légzésvédő maszkot. Speciális hegesztőmaszkok is kaphatók, amelyek szűrik a hegesztési füstöt.

Tűz- és robbanásveszély

A hegesztési ív és a szikrák magas hőmérsékletűek, és könnyen meggyújthatnak éghető anyagokat. A gázpalackok helytelen kezelése robbanásveszélyes lehet.

- Tisztítsuk meg a területet: Távolítsunk el minden éghető anyagot (fa, papír, olaj, benzin, festék) a hegesztési területről legalább 10 méteres körzetben.

- Tűzoltó készülék: Mindig legyen kéznél egy működő tűzoltó készülék.

- Gázpalackok kezelése: A palackokat mindig függőlegesen, rögzítve tároljuk. Védjük őket a hőtől és a mechanikai sérülésektől. Használat után zárjuk el a palack szelepeit. Rendszeresen ellenőrizzük a tömítések és a csövek állapotát.

- Zárt tartályok: Soha ne hegesztünk zárt tartályokat, amelyekben korábban éghető anyagok voltak, még akkor sem, ha üreseknek tűnnek. Robbanásveszély!

Elektromos biztonság

Az elektromos áramütés halálos lehet. Mindig tartsuk be az elektromos biztonsági szabályokat.

- Ellenőrizze a kábeleket: Győződjünk meg róla, hogy a hegesztőgép kábelei (tápkábel, munkakábel, testkábel) sértetlenek, nincsenek rajtuk vágások vagy repedések.

- Földelés: A hegesztőgépnek és a munkadarabnak is megfelelően földeltnek kell lennie.

- Száraz környezet: Soha ne hegesztünk nedves vagy párás környezetben, és ne álljunk nedves talajon. Viseljünk száraz kesztyűt és ruházatot.

- Áramtalanítás: Karbantartás vagy elektródacsere előtt mindig áramtalanítsuk a gépet.

A biztonsági előírások betartása nem opcionális, hanem kötelező. Egy pillanatnyi figyelmetlenség súlyos következményekkel járhat. Mindig gondoljunk a saját és a környezetünk biztonságára hegesztés közben.

Karbantartás és hibaelhárítás: a hosszú élettartam titka

A CO hegesztő gép, mint minden más szerszám, igényli a rendszeres karbantartást ahhoz, hogy hosszú élettartamú és megbízható maradjon. A karbantartás nem csak a gép élettartamát növeli, hanem hozzájárul a stabil működéshez és a minőségi varratokhoz is. Emellett a gyakori problémák ismerete és az alapvető hibaelhárítási lépések segítenek elkerülni a felesleges állásidőt.

Rendszeres karbantartási feladatok

A hegesztőgép és tartozékainak tisztán tartása és ellenőrzése kulcsfontosságú.

-

Hegesztőpisztoly tisztítása és ellenőrzése:

- Gázterelő fúvóka: Rendszeresen tisztítsuk meg a fröcskölésektől. Használhatunk speciális fröcskölésgátló spray-t, ami megakadályozza a fémcseppek rátapadását. Ha elhasználódott, cseréljük.

- Áramátadó fúvóka (kontaktcsúcs): Ez a leggyakrabban kopó alkatrész. Ha a huzal nehezen jön ki, vagy az ív instabil, valószínűleg elhasználódott. Cseréljük rendszeresen, és mindig az aktuálisan használt huzalátmérőhöz illeszkedő méretet válasszuk.

- Huzalvezető spirál: Ez vezeti a huzalt a pisztolyon keresztül. Idővel eltömődhet fémporral vagy deformálódhat. Rendszeresen tisztítsuk sűrített levegővel, vagy cseréljük, ha a huzal adagolása akadozik. Alumínium huzalhoz teflon spirált használjunk.

-

Huzaltoló egység:

- Görgők: Tisztítsuk meg a görgőket a fémportól és a szennyeződésektől. Ellenőrizzük, hogy a görgők nem koptak-e el, és hogy a megfelelő méretű görgőt használjuk-e a huzalátmérőhöz.

- Nyomóerő: Állítsuk be a görgők nyomóerejét úgy, hogy a huzal egyenletesen adagolódjon, de ne deformálódjon.

- Gép tisztítása: Időnként távolítsuk el a port és a fémforgácsot a gép belsejéből sűrített levegővel, különösen a hűtőbordákról és a ventilátorokról. Ez megakadályozza a túlmelegedést és az elektronikai meghibásodásokat.

- Kábelek és csatlakozások: Ellenőrizzük a hegesztőkábelek (munkakábel, testkábel) állapotát. Keressünk rajta sérüléseket, repedéseket. Győződjünk meg róla, hogy a csatlakozások (testcsipesz, pisztolycsatlakozás) szorosak és tiszták. A rossz csatlakozás ellenállást és hőtermelést okozhat.

- Gázrendszer: Ellenőrizzük a gázcsöveket és a nyomáscsökkentőt szivárgás szempontjából. A gázpalackokat mindig biztonságosan rögzítsük.

Gyakori hibák és alapvető hibaelhárítás

Néhány gyakori probléma, amivel találkozhatunk, és hogyan orvosolhatjuk őket:

-

Nincs ív vagy instabil az ív:

- Ellenőrizze a tápellátást, a biztosítékokat.

- Győződjön meg róla, hogy a gép be van kapcsolva.

- Ellenőrizze a testkábel csatlakozását a munkadarabhoz (tiszta felület, jó érintkezés).

- Cserélje ki az áramátadó fúvókát.

- Ellenőrizze a huzaltolási sebességet és a feszültséget.

-

Akadozó huzaltolás:

- Ellenőrizze a huzalvezető spirált, tisztítsa vagy cserélje.

- Tisztítsa meg a huzaltoló görgőket, ellenőrizze a nyomóerőt.

- Győződjön meg róla, hogy a huzal nem csavarodott el a dobra.

- Ellenőrizze az áramátadó fúvókát, hogy nincs-e eltömődve vagy elhasználódva.

-

Porozitás a varratban:

- Ellenőrizze a gázpalackot, hogy van-e benne gáz.

- Ellenőrizze a nyomáscsökkentő beállítását, a gázáramlási sebességet.

- Győződjön meg róla, hogy a gázterelő fúvóka tiszta és nincs eltömődve.

- Tisztítsa meg az alapanyagot a szennyeződésektől.

- Kerülje a huzatos környezetet.

-

Túlzott fröcskölés:

- Állítsa be a feszültséget és a huzaltolási sebességet (általában a feszültség túl magas).

- Használjon keverék gázt tiszta CO₂ helyett.

- Használjon fröcskölésgátló spray-t.

- Ellenőrizze a huzalkinyúlást (stick out).

-

A gép túlmelegszik, kikapcsol:

- Hagyja lehűlni a gépet.

- Ellenőrizze a munkaciklust, és ne lépje túl azt.

- Tisztítsa meg a gép szellőzőnyílásait és a belső részeket a portól.

- Győződjön meg róla, hogy a ventilátorok működnek.

Sok problémát meg lehet oldani az alapvető karbantartási lépésekkel és a paraméterek finomhangolásával. Ha a probléma továbbra is fennáll, vagy bonyolultabbnak tűnik, mindig forduljon szakemberhez vagy a szervizhez.

Felhasználási területek és iparágak: hol használják a CO hegesztést?

A CO hegesztés (MIG/MAG) rendkívüli sokoldalúságának és hatékonyságának köszönhetően az egyik legelterjedtebb hegesztési eljárás. Szinte minden iparágban találkozhatunk vele, a nehézipartól a finommechanikáig, a nagyméretű szerkezetektől a precíziós alkatrészekig. Íme néhány kiemelt felhasználási terület:

Autóipar

Az autóipar az egyik legnagyobb felhasználója a CO hegesztésnek. Karosszériaelemek gyártásában és javításában egyaránt kulcsszerepet játszik. A vékony lemezek hegesztésétől a vastagabb alvázszerkezetekig, a MIG/MAG eljárás gyors, tiszta és megbízható kötéseket biztosít.

A karosszéria javítás során, különösen a sérült elemek cseréjénél vagy foltozásánál, a CO hegesztés lehetővé teszi a precíz és esztétikus varratok készítését. A robotizált hegesztés az autógyártó sorokon szinte kizárólag MIG/MAG technológiát alkalmaz a sebesség és az ismételhetőség miatt.

Gépgyártás és fémszerkezet-gyártás

A gépgyártásban, legyen szó egyszerűbb alkatrészekről vagy komplex gépezetekről, a CO hegesztés alapvető eljárás. Szénacélok, ötvözött acélok és rozsdamentes acélok hegesztésére egyaránt alkalmas, így széles körben alkalmazható különböző gépelemek, tartószerkezetek és berendezések gyártásánál.

A fémszerkezet-gyártás, mint például acélvázak, hidak, tartályok, csővezetékek építése, szintén nagymértékben támaszkodik a MIG/MAG hegesztésre. A magas termelékenység és a jó mechanikai tulajdonságokkal rendelkező varratok miatt ideális választás nagyméretű és nagy szilárdságú szerkezetek összeszereléséhez.

Mezőgazdaság és építőipar

A mezőgazdaságban a CO hegesztés elengedhetetlen a gépek és eszközök (pl. traktorok, ekék, kombájnok) javításához és karbantartásához. A robusztus varratok biztosítják, hogy a javított alkatrészek ellenálljanak a nagy terhelésnek és a zord környezeti feltételeknek.

Az építőiparban, különösen az acélszerkezetes épületek, korlátok, kerítések, kapuk és egyéb fémszerkezetek gyártásánál és helyszíni szerelésénél alkalmazzák. A gyors munkavégzés és a viszonylag egyszerű kezelhetőség előnyös a helyszíni munkáknál.

Lakatosmunkák és hobby felhasználás

A lakatosműhelyekben a CO hegesztés az egyik leggyakrabban használt technológia, legyen szó egyedi bútorok, dekorációs elemek, lépcsőkorlátok vagy egyéb fémtárgyak készítéséről. Az esztétikus varratok és a precíz illesztések lehetősége miatt népszerű a kézművesek körében is.

Az otthoni barkácsolók és hobbi hegesztők számára is kiváló választás. A könnyű tanulhatóság, a viszonylag alacsony belépési költség (az egyszerűbb gépek esetében) és a széleskörű alkalmazhatóság miatt ideális kezdő hegesztők számára, akik otthoni javításokat, kisebb projekteket szeretnének elvégezni.

Művészeti alkotások és restaurálás

A fémből készült szobrok, installációk és egyéb művészeti alkotások létrehozásában is szerepet kap a CO hegesztés. A művészek értékelik a technika rugalmasságát és a különböző fémek hegesztésének lehetőségét. Emellett a fémrestaurálás területén is alkalmazzák, ahol precíz és minimális hőbevitellel járó hegesztésre van szükség.

A CO hegesztés tehát egy igazi „munkaló” a hegesztési technológiák között, amely a legkülönfélébb igényeket képes kielégíteni, a nagyméretű ipari projektektől az apró, precíziós feladatokig.

A CO hegesztés jövője és új technológiák: merre tart az ipar?

A hegesztéstechnológia folyamatosan fejlődik, és a CO hegesztés (MIG/MAG) sem kivétel. Az új anyagok, a környezetvédelmi szempontok, a hatékonysági igények és a digitalizáció mind hozzájárulnak ahhoz, hogy a jövő hegesztő gépei még okosabbak, gyorsabbak és pontosabbak legyenek.

Robotizált hegesztés és automatizáció

Az ipari termelésben a robotizált hegesztés egyre elterjedtebb, különösen az autóiparban és a nagyszériás gyártásban. A MIG/MAG eljárás kiválóan alkalmas robotok általi alkalmazásra a folyamatos huzaladagolás és a viszonylag egyszerű folyamatvezérlés miatt.

A robotok garantálják az extrém pontosságot, az ismételhetőséget és a magas termelékenységet, miközben csökkentik az emberi hiba lehetőségét és javítják a munkabiztonságot. A jövőben várhatóan még több iparágban jelenik meg az automatizált CO hegesztés, különösen ott, ahol nagy volumenű, monoton feladatokat kell elvégezni.

Fejlettebb inverteres technológiák és pulzus hegesztés

Az inverteres áramforrások fejlődése nem áll meg. Egyre kisebbek, könnyebbek és energiahatékonyabbak lesznek, miközben teljesítményük és funkcióik bővülnek. A pulzus és a dupla pulzus hegesztés egyre kifinomultabbá válik, lehetővé téve a hőbevitel még precízebb szabályozását, a fröcskölés minimalizálását és a még jobb varratminőséget, különösen speciális anyagok, mint az alumínium és a rozsdamentes acél hegesztésénél.

Ezek a technológiák lehetővé teszik a vékonyabb anyagok hegesztését is minimális deformációval, és a hegesztési pozíciók rugalmasabb kezelését.

Digitális vezérlés, „okos” gépek és adatgyűjtés

A digitalizáció a hegesztéstechnikát is forradalmasítja. A modern CO hegesztő gépek egyre gyakrabban rendelkeznek digitális vezérléssel, ami lehetővé teszi a paraméterek pontosabb beállítását és a hegesztési folyamat monitorozását.

Az „okos” hegesztőgépek képesek adatokat gyűjteni a hegesztési folyamatról (áramerősség, feszültség, sebesség, gázfogyasztás), amelyeket elemezve optimalizálni lehet a gyártási folyamatokat, azonosítani a problémákat és biztosítani a minőségellenőrzést. Ez a tendencia tovább erősödik, és az ipar 4.0 keretében a hegesztőgépek egyre inkább beépülnek a hálózatba kapcsolt gyártási rendszerekbe.

Környezetbarát megoldások és fenntarthatóság

A környezetvédelem egyre nagyobb hangsúlyt kap a hegesztéstechnikában is. Ez magában foglalja az energiahatékonyabb gépek fejlesztését, a hegesztési füst és gázok kibocsátásának csökkentését, valamint a fenntarthatóbb anyagok és eljárások alkalmazását.

A jövőben várhatóan tovább fejlődnek a hegesztési füstelszívó rendszerek, és új védőgáz-keverékek jelennek meg, amelyek még hatékonyabb védelmet biztosítanak a hegesztő számára és csökkentik a környezeti terhelést.

Anyagtudomány és speciális huzalok

Az anyagtudomány fejlődése új ötvözetek és kompozit anyagok megjelenését eredményezi, amelyek hegesztése új kihívásokat támaszt. Ezzel párhuzamosan fejlődnek a hegesztőhuzalok is, amelyek speciális bevonatokkal, töltetekkel és ötvözetekkel optimalizálják a hegesztési folyamatot és a varrat tulajdonságait.

A CO hegesztés tehát továbbra is dinamikusan fejlődő terület marad, amely folyamatosan alkalmazkodik az ipari igényekhez és a technológiai innovációkhoz. A jövő hegesztői számára izgalmas lehetőségeket és kihívásokat tartogat ez a sokoldalú és alapvető technológia.