A cikk tartalma Show

Az olajszivattyúk a modern ipar és technológia láthatatlan, mégis nélkülözhetetlen elemei. Funkciójuk sokrétű: a motorok kenésétől kezdve, a hidraulikus rendszerek erőátvitelén át, egészen a nyersolaj szállításáig terjed. Ezek az eszközök biztosítják a folyékony közegek, jelen esetben az olajok, meghatározott nyomáson és áramlási sebességgel történő mozgatását, ezzel garantálva a gépek és rendszerek zavartalan működését.

A működési elvük mélyreható megértése kulcsfontosságú a megfelelő szivattyú kiválasztásához, üzemeltetéséhez és karbantartásához. A technológiai fejlődés révén az olajszivattyúk egyre hatékonyabbá, megbízhatóbbá és intelligensebbé válnak, alkalmazkodva a növekvő ipari igényekhez és a szigorodó környezetvédelmi előírásokhoz.

Az olajszivattyúk alapvető funkciója és jelentősége

Az olajszivattyú fogalmát hallva sokaknak elsőre az autók motorjában található alkatrész jut eszébe, amely a kenőolajat keringeti. Ez a kép azonban csak egy apró szeletét mutatja meg annak a hatalmas alkalmazási területnek, ahol ezek a berendezések létfontosságú szerepet töltenek be.

Alapvető funkciójuk az olaj vagy más viszkózus folyadékok mozgatása, de ez a mozgatás különböző célokat szolgálhat. Lehet szó nyomás létrehozásáról hidraulikus rendszerekben, folyadékok áramoltatásáról kenési körökben, vagy nagymennyiségű olaj szállításáról egyik pontból a másikba.

A kenéstechnika területén az olajszivattyúk feladata, hogy az olajat eljuttassák a mozgó alkatrészek súrlódó felületeihez, mint például a csapágyakhoz, fogaskerekekhez vagy dugattyúkhoz. Ezáltal csökkentik a kopást, elvezetik a hőt és tisztán tartják a rendszert, meghosszabbítva a gépek élettartamát és biztosítva a megbízható működést.

A hidraulikus rendszerekben az olajszivattyúk az energiaátvitel kulcsfontosságú elemei. Itt a szivattyú feladata, hogy a mechanikai energiát hidraulikus energiává alakítsa, azaz nyomás alá helyezze az olajat. Ez a nyomás aztán hidraulikus munkahengereket vagy motorokat működtet, amelyek hatalmas erőket képesek kifejteni, például emelőgépekben, présgépekben vagy építőipari gépekben.

Végül, de nem utolsósorban, az olaj transzfer vagy szállítás is kritikus alkalmazási terület. Az olaj- és gáziparban hatalmas mennyiségű nyersolaj vagy finomított termék szállítására használnak óriási szivattyúrendszereket. Ezek a szivattyúk biztosítják a folyadékok áramlását a csővezetékeken keresztül, a kitermelési helyszínektől a finomítókig, majd a tárolókig és elosztóhálózatokig.

„Az olajszivattyúk csendes hősei az ipari folyamatoknak, nélkülük a modern gépek és rendszerek működésképtelenek lennének.”

A szivattyúk kiválasztása során számos tényezőt figyelembe kell venni, mint például a szállítási térfogat, a szükséges nyomás, az olaj viszkozitása és hőmérséklete, valamint a környezeti feltételek. Ezek a tényezők mind befolyásolják a szivattyú típusát, anyagát és meghajtását.

A folyadékmechanika alapjai az olajszivattyúk működésében

Az olajszivattyúk működésének megértéséhez elengedhetetlen a folyadékmechanika néhány alapvető elvének ismerete. Ezek az elvek határozzák meg, hogyan viselkedik az olaj a szivattyúban és a rendszerben, és milyen erők hatnak rá.

Az egyik legfontosabb fogalom a nyomás. A szivattyú feladata, hogy nyomáskülönbséget hozzon létre, amely lehetővé teszi a folyadék áramlását. A szivattyú a szívóoldalon vákuumot, a nyomóoldalon pedig túlnyomást generál, ezzel kényszerítve az olajat a mozgásra.

A viszkozitás az olaj belső súrlódásának mértéke, vagyis az áramlással szembeni ellenállása. Az olajszivattyúk tervezésekor és kiválasztásakor kritikus tényező, mivel a magasabb viszkozitású olajok mozgatásához nagyobb teljesítményre van szükség, és ez befolyásolja a szivattyú hatásfokát is. A viszkozitás ráadásul hőmérsékletfüggő: a melegedés hatására általában csökken.

Az áramlás a folyadék mozgásának sebességét és mennyiségét írja le. Az áramlási sebesség (m/s) és a térfogatáram (l/perc, m³/óra) alapvető paraméterek, amelyek meghatározzák, mennyi olajat képes a szivattyú szállítani adott idő alatt. Ezek a paraméterek szorosan összefüggenek a rendszer ellenállásával és a szivattyú által generált nyomással.

A Newtoni és nem-Newtoni folyadékok közötti különbség is releváns lehet. Az olajok többsége Newtoni folyadéknak tekinthető, azaz viszkozitásuk csak a hőmérséklettől és a nyomástól függ, nem pedig az áramlási sebességtől. Egyes speciális kenőanyagok azonban, különösen adalékanyagokkal, nem-Newtoni viselkedést mutathatnak, ami bonyolíthatja a szivattyúzásukat.

Egy másik kulcsfontosságú jelenség a kavitáció. Ez akkor következik be, amikor a szívóoldalon a nyomás annyira lecsökken, hogy az olajban gőzbuborékok képződnek. Ezek a buborékok a magasabb nyomású területekre érve hirtelen összeomlanak, miközben nagy energiájú lökéshullámokat generálnak. Ez a jelenség súlyos eróziót és kopást okozhat a szivattyú alkatrészein, csökkentve annak élettartamát és hatásfokát. A kavitáció elkerülése érdekében elengedhetetlen a megfelelő NPSH (Net Positive Suction Head) érték biztosítása.

Az olajszivattyúk osztályozása: Pozitív kiszorítású és dinamikus típusok

Az olajszivattyúkat két fő kategóriába sorolhatjuk a működési elvük alapján: pozitív kiszorítású (térfogat-kiszorításos) szivattyúk és dinamikus (áramlási) szivattyúk.

A két típus közötti alapvető különbség abban rejlik, hogyan mozgatják a folyadékot és hogyan viselkednek a nyomással szemben. A választás az alkalmazás specifikus igényeitől függ.

A pozitív kiszorítású (térfogat-kiszorításos) olajszivattyúk

Ezek a szivattyúk egy fix térfogatú folyadékot zárnak magukba, majd ezt a térfogatot mechanikai úton kényszerítik a nyomóoldalra. Jellemzőjük, hogy minden fordulattal vagy lökettel azonos mennyiségű folyadékot szállítanak, függetlenül a nyomóoldali ellenállástól (egy bizonyos határig). Ezért kiválóan alkalmasak magas nyomás és pontos térfogatáram biztosítására.

A pozitív kiszorítású szivattyúk érzékenyek a szennyeződésekre, mivel a mozgó alkatrészek és a ház közötti hézagok rendkívül kicsik. Ha az áramlási út elzáródik, a nyomás hirtelen megnőhet, ami károsíthatja a szivattyút vagy a rendszert. Emiatt nyomáshatároló szelepeket kell beépíteni a rendszerbe a túlnyomás elkerülése érdekében.

Ebbe a kategóriába tartoznak a fogaskerék-szivattyúk, lapátos szivattyúk, dugattyús szivattyúk és csavar-szivattyúk, amelyek mindegyikét részletesebben tárgyaljuk a későbbiekben.

Dinamikus (áramlási) olajszivattyúk

A dinamikus szivattyúk, mint például a centrifugális szivattyúk, a folyadékot egy forgó járókerék segítségével gyorsítják fel, növelve annak kinetikus energiáját. Ezt az energiát aztán nyomássá alakítják át a szivattyúházban (diffúzorban).

Jellemzőjük, hogy folyamatos, egyenletes áramlást biztosítanak, és jobban tolerálják a szilárd részecskéket, mint a pozitív kiszorítású típusok. A szállítási térfogatuk azonban nagymértékben függ a nyomóoldali ellenállástól: minél nagyobb az ellenállás, annál kisebb a szállított mennyiség.

Olajok esetében ritkábban alkalmazzák őket, főleg alacsony viszkozitású folyadékok (pl. hőolajok, könnyű üzemanyagok) nagy mennyiségű szállítására, ahol nem igényelnek extrém magas nyomást. Magasabb viszkozitású olajoknál a hatásfokuk drasztikusan lecsökken.

A dinamikus szivattyúk nem hoznak létre olyan magas nyomást, mint a pozitív kiszorítású társaik, és nem képesek önfelszívásra (kivéve a speciális önfelszívó változatokat). Alkalmazásuk specifikus, de bizonyos ipari folyamatokban, például nagy mennyiségű hűtő-kenő folyadék vagy könnyű olaj mozgatásánál előnyösek lehetnek.

A pozitív kiszorítású (térfogat-kiszorításos) olajszivattyúk részletes elemzése

A pozitív kiszorítású szivattyúk a leggyakrabban alkalmazott típusok az olajszivattyúzás területén, különösen ott, ahol magas nyomásra, pontos térfogatáramra és viszkózus folyadékok kezelésére van szükség. Működési elvük a folyadék mechanikus bezárásán és kiszorításán alapul.

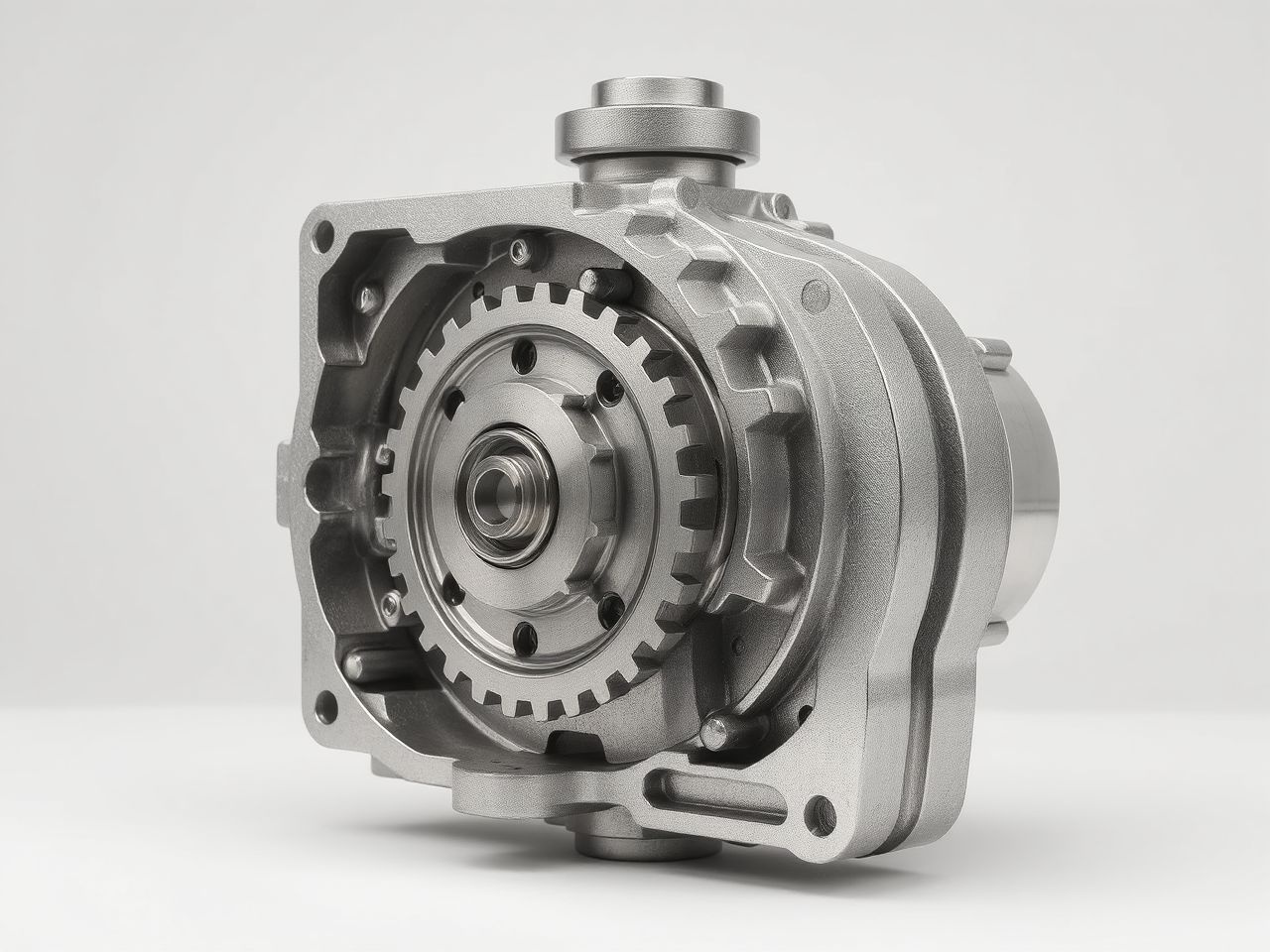

Fogaskerék-szivattyúk: Működés és változatok

A fogaskerék-szivattyúk a legegyszerűbb és legelterjedtebb pozitív kiszorítású szivattyútípusok közé tartoznak. Két fogaskerék egymással való kapcsolódása és forgása révén szállítják az olajat. Jellemzőjük a viszonylag egyszerű felépítés, a megbízható működés és a kedvező ár.

Külső fogazású fogaskerék-szivattyúk

Ez a leggyakoribb változat. Két azonos méretű, egymással érintkező, külső fogazású fogaskerékből áll. Az egyik fogaskerék (hajtott kerék) közvetlenül csatlakozik a meghajtó motorhoz, a másik (hajtott kerék) pedig passzívan forog az elsővel.

A szívóoldalon az olaj a fogaskerekek fogai közé áramlik, majd a ház és a fogaskerekek között, a kerület mentén jut el a nyomóoldalra. Itt a fogaskerekek ismét összekapcsolódnak, kiszorítva az olajat a rendszerbe. A szállítási térfogat a fogaskerekek méretétől és a fordulatszámtól függ.

Előnyeik közé tartozik a robusztus felépítés, a viszonylag magas nyomásra való képesség és a mérsékelt viszkozitású olajok hatékony kezelése. Hátrányuk, hogy a fogaskerekek közötti hézagok miatt belső szivárgás léphet fel, ami csökkenti a hatásfokot, különösen alacsony fordulatszámon vagy nagy nyomáskülönbség esetén.

Belső fogazású fogaskerék-szivattyúk

Ezek a szivattyúk egy külső fogazású belső fogaskerékből és egy nagyobb, belső fogazású külső gyűrűs fogaskerékből állnak. A belső fogaskerék excentrikusan helyezkedik el a külsőhöz képest, és a kettő között egy félhold alakú elválasztó elem található.

Az olaj a szívóoldalon a fogak közé áramlik, majd a félhold alakú elválasztó mentén haladva jut el a nyomóoldalra. Itt a fogak ismét összekapcsolódnak, kiszorítva a folyadékot. Ez a kialakítás egyenletesebb áramlást biztosít és kevésbé pulzál, mint a külső fogazású változat.

A belső fogazású szivattyúk különösen alkalmasak magasabb viszkozitású olajokhoz és csendesebb működést biztosítanak. Gyakran használják őket kenési rendszerekben és hidraulikus alkalmazásokban, ahol az egyenletes áramlás kiemelten fontos.

Lapátos (lamellás) szivattyúk: Konstrukció és működési elv

A lapátos szivattyúk szintén pozitív kiszorítású típusok, amelyek egy excentrikusan elhelyezkedő rotoron lévő mozgó lapátok (lamellák) segítségével szállítják az olajat. A lapátok centrifugális erő vagy rugók hatására nyomódnak a szivattyúház falához.

Amikor a rotor forog, a lapátok közötti térfogat változik. A szívóoldalon a térfogat növekszik, beáramlik az olaj, majd ahogy a lapátok tovább forognak, a térfogat csökken, kiszorítva az olajat a nyomóoldalra.

Kiegyensúlyozatlan és kiegyensúlyozott típusok

A kiegyensúlyozatlan lapátos szivattyúkban a rotor egyetlen excentrikusan elhelyezett kamrában forog. Ez a kialakítás radiális terhelést okoz a rotoron és a csapágyakon, ami korlátozhatja az élettartamot magas nyomású alkalmazásokban.

A kiegyensúlyozott lapátos szivattyúk ezzel szemben két, egymással szemben elhelyezkedő szívó- és nyomókamrával rendelkeznek. Ezáltal a radiális erők kiegyenlítődnek, csökkentve a csapágyak terhelését és növelve a szivattyú élettartamát. Ez a típus a legelterjedtebb a hidraulikus rendszerekben.

Változtatható térfogatú lapátos szivattyúk

A lapátos szivattyúk egyik nagy előnye, hogy könnyen megvalósítható a változtatható térfogatáram. Ez úgy érhető el, hogy a szivattyúház (állórész) excentricitását lehet szabályozni. Ha az excentricitás nagyobb, nagyobb térfogatáramot szállít a szivattyú; ha kisebb, akkor kevesebbet.

Ez a képesség rendkívül hasznos hidraulikus rendszerekben, ahol a terhelés változik, és a szivattyúnak csak annyi olajat kell szállítania, amennyire éppen szükség van. Ez energiahatékony működést eredményez, mivel elkerülhető a felesleges olaj szivattyúzása és a nyomáshatároló szelepeken keresztüli fojtás.

A lapátos szivattyúk csendes működésűek és viszonylag jó hatásfokúak, különösen közepes nyomású alkalmazásokban. Hátrányuk, hogy érzékenyek a szennyeződésekre és a kavitációra, valamint a magas nyomású, extrém igénybevételű alkalmazásokban a dugattyús szivattyúk megbízhatóbbak lehetnek.

Dugattyús szivattyúk: Precízió és nagynyomású alkalmazások

A dugattyús szivattyúk a pozitív kiszorítású szivattyúk legösszetettebb és legdrágább típusai közé tartoznak, de kiválóan alkalmasak extrém magas nyomásra és rendkívül pontos térfogatáram-szabályozásra. Felépítésük dugattyúk, szelepek és hengerfuratok kombinációján alapul.

Működési elvük szerint a dugattyúk egy hengerben mozognak, szívva be az olajat a szívóütemben, majd kiszorítva azt a nyomóütemben. A szelepek biztosítják az olaj egyirányú áramlását.

Axiális dugattyús szivattyúk

Az axiális dugattyús szivattyúkban a dugattyúk a meghajtó tengellyel párhuzamosan helyezkednek el. Két fő típusa van:

- Ferdetányéros (swashplate) szivattyúk: A dugattyúk egy forgó hengerblokkban helyezkednek el. Egy ferdetányér, amelynek szöge állítható, mozgatja a dugattyúkat. A ferdetányér dőlésszögének változtatásával szabályozható a dugattyúk lökethossza, így a szállítási térfogat is.

- Ferdetengelyes (bent-axis) szivattyúk: Itt a hengerblokk tengelye szöget zár be a meghajtó tengellyel. A dugattyúk a hajtótengely végén lévő karimához csatlakoznak, és a tengely forgása mozgatja őket a hengerblokkban. A szög állításával itt is szabályozható a térfogatáram.

Az axiális dugattyús szivattyúk kiemelkedőek a magas nyomású hidraulikus rendszerekben (akár 400-500 bar vagy még több), és rendkívül precíz térfogatáram-szabályozást tesznek lehetővé. Gyakran használják őket építőipari gépekben, ipari présekben és egyéb nagyteljesítményű alkalmazásokban.

Radiális dugattyús szivattyúk

A radiális dugattyús szivattyúkban a dugattyúk a tengelyre sugárirányban helyezkednek el. A dugattyúk mozgását egy excentrikusan forgó tengely vagy egy excentrikus gyűrű biztosítja, amely nyomja és húzza a dugattyúkat.

Ezek a szivattyúk rendkívül robusztusak és megbízhatóak, hosszú élettartamúak, és kiválóan alkalmasak tartós, nagynyomású üzemre. Kevésbé érzékenyek a szennyeződésekre, mint az axiális típusok, de általában fix térfogatáramúak (bár léteznek változtatható változatok is). Gyakran alkalmazzák őket szerszámgépekben és speciális hidraulikus berendezésekben.

A dugattyús szivattyúk nagy előnye a rendkívül magas hatásfok és a hosszú élettartam, még extrém körülmények között is. Hátrányuk a magasabb előállítási költség és a bonyolultabb szerkezet, ami magasabb karbantartási igényt is jelenthet.

Csavar-szivattyúk: Egyenletes áramlás és csendes működés

A csavar-szivattyúk egy másik típusú pozitív kiszorítású szivattyú, amely egy vagy több forgó csavar (rotor) segítségével szállítja a folyadékot. Különösen alkalmasak viszkózus folyadékokhoz, és rendkívül egyenletes, pulzációmentes áramlást biztosítanak.

Működési elvük szerint a csavarok profilja úgy van kialakítva, hogy forgás közben zárt kamrákat hoznak létre, amelyekben az olajat a szívóoldaltól a nyomóoldalig mozgatják. A csavarok és a ház közötti hézag rendkívül kicsi, biztosítva a magas térfogati hatásfokot.

Egyszeres, dupla és hármas csavaros szivattyúk

A csavar-szivattyúk több változatban léteznek:

- Egyszeres csavaros (excentrikus csigás) szivattyúk: Egyetlen spirális rotor forog egy gumiból vagy más elasztikus anyagból készült állórészben. Ez a típus nagyon jól kezeli a magas viszkozitású, sőt akár szilárd részecskéket tartalmazó folyadékokat is.

- Dupla csavaros szivattyúk: Két egymásba illeszkedő csavar forog. Ezek lehetnek szinkronizáltak (külső fogaskerekekkel) vagy nem szinkronizáltak. Különösen alkalmasak nagy térfogatáramra és közepes nyomásra.

- Hármas csavaros szivattyúk: Egy központi hajtott csavar és két oldalsó, hajtott csavar alkotja a rendszert. Ez a kialakítás rendkívül egyenletes, pulzációmentes áramlást biztosít, és nagyon csendes. Kiemelkedően alkalmasak kenőolajok, üzemanyagok és hidraulikaolajok szállítására.

A csavar-szivattyúk fő előnye a nagyon egyenletes, pulzációmentes áramlás, a csendes működés és a magas viszkozitású folyadékok kiváló kezelhetősége. Kevésbé érzékenyek a kavitációra, mint más típusok, és jó önfelszívó képességgel rendelkeznek.

Hátrányuk a bonyolultabb gyártás és a magasabb ár. Azonban hosszú élettartamuk és megbízhatóságuk miatt számos ipari alkalmazásban, például erőművekben (üzemanyag- és kenőolaj-szállítás), hajózásban és az olaj- és gáziparban rendkívül népszerűek.

Dinamikus (áramlási) olajszivattyúk: A centrifugális elv

Mint korábban említettük, a dinamikus szivattyúk, különösen a centrifugális szivattyúk, kevésbé elterjedtek az olajszivattyúzásban, mint a pozitív kiszorítású típusok. Ennek fő oka az olajok viszkozitása.

A centrifugális szivattyúk működése a centrifugális erőn alapul. Egy forgó járókerék lapátjai felgyorsítják a beáramló folyadékot, növelve annak sebességét és kinetikus energiáját. Ez az energia aztán a szivattyúházban (diffúzorban vagy spirálházban) nyomássá alakul át.

Mikor használják olajhoz?

Centrifugális szivattyúkat általában alacsony viszkozitású folyadékok nagy mennyiségű szállítására alkalmaznak, mint például víz vagy könnyű vegyszerek. Olajok esetében a magasabb viszkozitás jelentősen növeli a belső súrlódási veszteségeket és drámaian csökkenti a szivattyú hatásfokát.

Ennek ellenére vannak speciális alkalmazások, ahol centrifugális szivattyúk is használatosak olajhoz:

- Hőolaj rendszerek: Itt az olaj magas hőmérsékleten alacsonyabb viszkozitással rendelkezik, így a centrifugális szivattyúk hatékonyan alkalmazhatók nagy mennyiségű hőolaj keringetésére.

- Könnyű üzemanyagok és oldószerek: Ezek a folyadékok viszkozitásukban közelebb állnak a vízhez, így a centrifugális szivattyúk megfelelő választást jelenthetnek nagy térfogatáramú szállítási feladatokhoz.

- Nagy mennyiségű, alacsony nyomású transzfer: Olyan esetekben, ahol nagy mennyiségű olajat kell mozgatni viszonylag alacsony nyomáskülönbséggel, például raktározási célokból vagy keverési folyamatokban, a centrifugális szivattyúk költséghatékony megoldást nyújthatnak.

A centrifugális szivattyúk előnye a folyamatos, pulzációmentes áramlás, az egyszerű felépítés és a viszonylagos tolerancia a szilárd szennyeződésekkel szemben (bár olajoknál ez kevésbé jellemző). Hátrányuk, hogy nem képesek magas nyomást generálni viszkózus folyadékok esetén, és nem önfelszívóak (primerre van szükségük).

Az olajszivattyúk anyagai és tömítési megoldásai

Az olajszivattyúk megbízható és hosszú távú működéséhez kulcsfontosságú a megfelelő anyagválasztás és a hatékony tömítési megoldások alkalmazása. Ezek a tényezők közvetlenül befolyásolják a szivattyú élettartamát, hatásfokát és biztonságát.

Anyagválasztás szempontjai

A szivattyú alkatrészeinek anyagát több szempont alapján kell kiválasztani:

- Korrózióállóság: Bár az olajok kevésbé korrozívak, mint a víz vagy savak, bizonyos adalékanyagok vagy a hosszú távú expozíció mégis korróziót okozhat. Ezért gyakran használnak öntöttvasat, acélt vagy rozsdamentes acélt, attól függően, hogy milyen típusú olajat és milyen körülmények között kell szállítani.

- Kopásállóság: A mozgó alkatrészek, mint a fogaskerekek, lapátok, dugattyúk és csapágyak folyamatosan súrlódnak. Az anyagoknak ellenállónak kell lenniük a kopással szemben, amit gyakran speciális ötvözetekkel, hőkezeléssel vagy felületkezeléssel biztosítanak.

- Hőállóság: Az olajszivattyúk gyakran magas hőmérsékleten üzemelnek, különösen kenési és hőolaj rendszerekben. Az anyagoknak meg kell őrizniük mechanikai tulajdonságaikat ezen a hőmérsékleten is.

- Kompatibilitás az olajjal: Az anyagoknak kémiailag stabilnak kell lenniük az olajjal és annak adalékanyagaival szemben, hogy elkerüljék a lebomlást, duzzadást vagy egyéb káros reakciókat.

Gyakori anyagok közé tartozik az öntöttvas (szivattyúházakhoz), a szénacél (tengelyekhez, fogaskerekekhez), a rozsdamentes acél (speciális olajokhoz, korrózióálló alkalmazásokhoz), és a különböző bronz- vagy alumíniumötvözetek (csapágyakhoz, házakhoz).

Tömítések típusai

A tömítések feladata, hogy megakadályozzák az olajszivárgást a szivattyú tengelye mentén, ahol az a forgó tengely és az álló ház között lép ki. A megfelelő tömítés kiválasztása kritikus a szivárgásmentes és biztonságos működéshez.

- Ajakos tömítés (szimering): Egyszerű és költséghatékony megoldás, általában alacsony nyomású és mérsékelt fordulatszámú alkalmazásokban használatos. Egy rugalmas ajak nyomódik a forgó tengelyhez, megakadályozva a folyadék kijutását.

- Mechanikus tömítés (csúszógyűrűs tömítés): Két síkfelületű gyűrűből áll, amelyek szorosan egymáson csúsznak. Az egyik gyűrű a tengellyel együtt forog, a másik az álló házhoz van rögzítve. Rendkívül hatékony, és magas nyomáson, valamint széles hőmérséklet-tartományban is megbízhatóan működik. Gyakran alkalmazzák hidraulikus szivattyúknál.

- Tömszelence (packing gland): Régebbi, de még mindig használatos megoldás, különösen nagyobb szivattyúknál. Egy tömítőanyaggal (pl. grafitos zsinór) kitöltött kamra, amelyet egy tömszelencefedél szorít a tengelyhez. Előnye az egyszerű karbantartás, hátránya, hogy általában csekély szivárgást enged meg a kenés érdekében.

- Mágneses csatolású szivattyúk: Ezek a szivattyúk teljesen szivárgásmentesek, mivel nincs fizikai kapcsolat a meghajtó motor és a szivattyú járókereke között. A nyomatékot mágneses erők továbbítják egy hermetikusan zárt burkolaton keresztül. Ideálisak veszélyes, mérgező vagy drága olajok szivattyúzásához, ahol a legkisebb szivárgás is elfogadhatatlan.

A tömítések anyagát is gondosan kell megválasztani, figyelembe véve az olaj kémiai összetételét, a hőmérsékletet és a nyomást. Gyakori anyagok a NBR, FKM (Viton), EPDM gumi, PTFE (Teflon) és a kerámia vagy szén alapú csúszógyűrűk.

„A szivattyú élettartamának és megbízhatóságának záloga a gondosan megválasztott anyagok és a tökéletesen funkcionáló tömítések harmóniája.”

Hajtásrendszerek és vezérlés

Az olajszivattyúk működéséhez elengedhetetlen egy hajtásrendszer, amely a szükséges energiát biztosítja, és egy vezérlőrendszer, amely optimalizálja a működést a rendszer igényeinek megfelelően. A hajtás típusa és a vezérlés komplexitása nagyban függ az alkalmazástól.

Hajtásrendszerek

Az olajszivattyúk meghajtására számos megoldás létezik:

- Elektromos motorok: A legelterjedtebb hajtásmód az iparban és a legtöbb alkalmazásban. Kompaktak, viszonylag csendesek, könnyen vezérelhetők és széles teljesítménytartományban elérhetők. Az AC (váltakozó áramú) motorok a leggyakoribbak, de speciális alkalmazásokban DC (egyenáramú) motorokat is használnak.

- Hidraulikus motorok: Bizonyos esetekben, különösen mobil gépeknél (pl. építőipari gépek), ahol már rendelkezésre áll egy hidraulikus rendszer, hidraulikus motorokkal hajtják meg az olajszivattyúkat. Ez egyszerűsíti a rendszert és rugalmasságot biztosít.

- Belső égésű motorok: Mobil alkalmazásoknál, ahol nincs elektromos hálózat (pl. mobil olajszivattyú állomások, aggregátorok), belső égésű motorokat (dízel vagy benzin) használnak a szivattyúk meghajtására.

- Pneumatikus motorok: Ritkábban, de robbanásveszélyes környezetben, ahol az elektromos szikra kockázata kizárandó, pneumatikus motorokkal is hajthatók meg kisebb olajszivattyúk.

A hajtás és a szivattyú közötti kapcsolatot általában tengelykapcsoló biztosítja, amely elnyeli a tengelyeltéréseket és a rezgéseket, megóvva mindkét berendezést a károsodástól.

Változtatható fordulatszámú hajtások (VFD)

Az utóbbi évtizedek egyik legjelentősebb technológiai fejlesztése a szivattyúk területén a változtatható fordulatszámú hajtások (VFD – Variable Frequency Drive) elterjedése. Ezek az eszközök lehetővé teszik az elektromos motorok fordulatszámának precíz szabályozását, ezáltal a szivattyú teljesítményének finomhangolását.

A VFD-k alkalmazásával a szivattyúk a rendszer aktuális igényeihez igazodva működhetnek, elkerülve a felesleges energiafelhasználást. Egy hagyományos fix fordulatszámú szivattyú gyakran túl sok olajat szállít, és a felesleges térfogatáramot nyomáshatároló szelepeken keresztül fojtják le, ami energiapazarlással jár. A VFD-kkel ez elkerülhető, ami jelentős energiahatékonyság-növekedést eredményez.

Vezérlőrendszerek

A modern olajszivattyú rendszerek komplex vezérléssel rendelkeznek, amely biztosítja az optimális működést és a biztonságot:

- Nyomásvezérlés: A leggyakoribb vezérlési mód, amely fenntartja a rendszerben a kívánt nyomásszintet. Nyomásérzékelők figyelik a nyomást, és visszacsatolást adnak a VFD-nek vagy a szivattyú szabályozóelemeinek (pl. ferdetányér dőlésszöge dugattyús szivattyúknál).

- Áramlásvezérlés: Bizonyos alkalmazásokban a pontos térfogatáram fenntartása a cél. Áramlásmérők segítségével szabályozzák a szivattyú teljesítményét a kívánt áramlási sebesség eléréséhez.

- Hőmérséklet-védelem: A motor és a szivattyú túlmelegedésének elkerülése érdekében hőmérséklet-érzékelőket építenek be, amelyek leállítják a rendszert, ha a hőmérséklet meghaladja a megengedett értéket.

- Szintérzékelők: Az olajtartályban lévő folyadékszint figyelése alapvető a szivattyú szárazon futásának elkerülése érdekében.

- PLC (Programozható Logikai Vezérlő) rendszerek: Összetettebb rendszerekben PLC-ket használnak a szivattyúk, szelepek és egyéb komponensek automatizált vezérlésére, diagnosztikájára és felügyeletére.

Az intelligens vezérlőrendszerek és a VFD-k kombinációja lehetővé teszi a szivattyúk prediktív karbantartását és távfelügyeletét is, optimalizálva a teljes üzemeltetési költséget és növelve a megbízhatóságot.

Teljesítményparaméterek és kiválasztási szempontok

Az olajszivattyú kiválasztása nem egyszerű feladat; számos teljesítményparamétert és működési tényezőt kell figyelembe venni annak érdekében, hogy a rendszer hatékonyan és megbízhatóan működjön. A legfontosabb paraméterek a szállítási térfogat, a nyomás, a hatásfok és az NPSH.

Szállítási térfogat (Q)

Ez a paraméter azt mutatja meg, hogy a szivattyú mennyi olajat képes szállítani adott idő alatt. Mértékegysége jellemzően liter/perc (l/min) vagy köbméter/óra (m³/h). A szükséges szállítási térfogatot a rendszer igényei határozzák meg, például egy hidraulikus henger mozgási sebessége vagy egy kenési kör olajcsere sebessége.

Fontos megkülönböztetni az elméleti és a tényleges szállítási térfogatot. A belső szivárgások (pl. fogaskerék-szivattyúknál a fogaskerekek és a ház közötti hézagokon keresztül) miatt a tényleges térfogat mindig kisebb, mint az elméleti.

Nyomás (P)

A nyomás, amelyet a szivattyú képes generálni, az olaj mozgatásához és a rendszerben lévő ellenállás leküzdéséhez szükséges erő. Mértékegysége bar vagy psi. A szivattyúknak képesnek kell lenniük a maximális üzemi nyomás biztosítására, figyelembe véve a rendszerben lévő nyomásveszteségeket (pl. csővezetékek, szelepek, szűrők ellenállása).

A hidraulikus rendszerekben a nyomás a kifejtett erővel arányos, míg kenési rendszerekben a megfelelő olajfilmet biztosító nyomás fenntartása a cél. A szivattyú maximális üzemi nyomását sosem szabad túllépni.

Hatásfok (η)

A szivattyú hatásfoka azt mutatja meg, hogy a befektetett mechanikai energiának hány százaléka alakul át hidraulikus energiává. A magasabb hatásfok kevesebb energiaveszteséget és alacsonyabb üzemeltetési költségeket jelent. A hatásfokot befolyásolja a szivattyú típusa, a viszkozitás, a nyomás és a fordulatszám.

A teljes hatásfok általában két komponensből tevődik össze: a térfogati hatásfokból (a tényleges és az elméleti térfogatáram aránya) és a hidromechanikai hatásfokból (a súrlódási és egyéb mechanikai veszteségek figyelembevételével). A dugattyús szivattyúk jellemzően a legmagasabb hatásfokkal rendelkeznek.

NPSH (Net Positive Suction Head) és kavitáció elkerülése

Az NPSH (Net Positive Suction Head) az a minimális nyomás, amelynek a szívóoldalon rendelkezésre kell állnia ahhoz, hogy a kavitáció ne lépjen fel. Két típusa van:

- NPSHA (Available NPSH): Az a nyomás, ami ténylegesen rendelkezésre áll a szivattyú bemeneténél, figyelembe véve a tartály szintjét, a légköri nyomást, a szívócsőben lévő nyomásveszteségeket és az olaj gőznyomását.

- NPSHR (Required NPSH): Az a minimális nyomás, amit a szivattyú gyártója megad, és ami ahhoz szükséges, hogy a szivattyú kavitációmentesen működjön.

A kavitáció elkerülése érdekében mindig biztosítani kell, hogy NPSHA > NPSHR legyen. Ha ez az állapot nem teljesül, gőzbuborékok képződnek az olajban, amelyek összeomlásakor károsodást okoznak a szivattyúban. A kavitáció zajjal, rezgéssel és csökkent teljesítménnyel jár.

Viszkozitás és hőmérséklet hatása

Az olaj viszkozitása kritikus tényező, mivel befolyásolja a szivattyú hatásfokát, a teljesítményét és a kavitációra való hajlamát. Magasabb viszkozitású olajokhoz erősebb szivattyúra és nagyobb motorra lehet szükség.

A hőmérséklet szorosan összefügg a viszkozitással. A legtöbb olaj viszkozitása a hőmérséklet emelkedésével csökken. Ezért a szivattyú kiválasztásakor figyelembe kell venni az olaj üzemi hőmérséklet-tartományát és az ehhez tartozó viszkozitás-változásokat. Extrém hidegben az olaj túlságosan viszkózussá válhat, ami indítási problémákat okozhat, míg túl magas hőmérsékleten a kenési képesség romolhat.

Ezeknek a paramétereknek az alapos elemzése és a rendszer specifikus igényeinek pontos ismerete nélkülözhetetlen a megfelelő és hosszú távon is gazdaságosan üzemelő olajszivattyú kiválasztásához.

Gyakori meghibásodások és hibaelhárítás

Még a legmegbízhatóbb olajszivattyúk is meghibásodhatnak idővel, különösen, ha nem megfelelő körülmények között üzemelnek vagy hiányzik a rendszeres karbantartás. A gyakori hibák ismerete segít a gyors hibaelhárításban és a megelőzésben.

Kavitáció

Ahogy már említettük, a kavitáció az egyik legpusztítóbb jelenség a szivattyúk számára. A szívóoldalon keletkező és összeomló gőzbuborékok eróziót, zajt és rezgést okoznak. Hosszú távon a járókerék, a fogaskerekek vagy a dugattyúk felületén lyukak, gödrök keletkeznek.

Hibaelhárítás: Ellenőrizze az NPSHA értékét. Lehetséges okok lehetnek az eltömődött szívószűrő, túl hosszú vagy túl szűk szívóvezeték, túl magas olajhőmérséklet, túl alacsony olajszint a tartályban, vagy a szivattyú túl magas fordulatszámon üzemel.

Kopás

A kopás természetes jelenség a mozgó alkatrészeknél, de felgyorsulhat, ha az olaj szennyezett, a kenés nem megfelelő, vagy a szivattyú nem a tervezett paraméterek szerint üzemel. A kopás növeli a belső hézagokat, csökkenti a hatásfokot és a szállítási térfogatot.

Hibaelhárítás: Rendszeresen cserélje az olajat és a szűrőket. Használjon megfelelő viszkozitású és minőségű olajat. Ellenőrizze a rendszer tisztaságát és a szivattyú megfelelő beállítását. A kopott alkatrészeket cserélni kell.

Tömítéshibák

A tömítések idővel elhasználódnak, megkeményednek, vagy mechanikai sérülést szenvednek, ami olajszivárgáshoz vezethet. Ez nemcsak környezetszennyező, hanem az olajszint csökkenését és a rendszer meghibásodását is okozhatja.

Hibaelhárítás: Rendszeresen ellenőrizze a tömítéseket és cserélje ki az elhasználódottakat. Ügyeljen a tömítések anyagának kompatibilitására az olajjal és a hőmérséklettel. A helyes beszerelés kulcsfontosságú.

Csapágyhibák

A csapágyak biztosítják a forgó alkatrészek sima mozgását. A nem megfelelő kenés, a túlzott terhelés, a szennyeződés vagy a rezgés károsíthatja őket. A hibás csapágy zajt, rezgést és végül a szivattyú teljes meghibásodását okozhatja.

Hibaelhárítás: Gondoskodjon a megfelelő kenésről (ha a csapágyak külön kenést igényelnek). Ellenőrizze a tengelykapcsoló beállítását és a rezgéseket. Cserélje ki a hibás csapágyakat.

Motor vagy hajtás meghibásodása

Az elektromos motorok túlterhelés, feszültségingadozás vagy mechanikai hiba miatt meghibásodhatnak. A hidraulikus motoroknál a túlnyomás vagy a szennyeződés okozhat problémát.

Hibaelhárítás: Ellenőrizze az elektromos csatlakozásokat, a biztosítékokat és a motor védelmi reléit. Vizsgálja meg a motor terhelését és áramfelvételét. Gondoskodjon a motor megfelelő hűtéséről.

Rendszeres karbantartás és megelőzés

A meghibásodások többsége megelőzhető a rendszeres és gondos karbantartással:

- Olajcsere és szűrőcsere: Az olaj és a szűrők rendszeres cseréje kulcsfontosságú a rendszer tisztaságának fenntartásához és a kopás megelőzéséhez.

- Szintellenőrzés: Az olajszint rendszeres ellenőrzése megakadályozza a szivattyú szárazon futását és a kavitációt.

- Nyomás- és hőmérséklet-ellenőrzés: A rendszer nyomásának és az olaj hőmérsékletének folyamatos figyelése segít az anomáliák korai felismerésében.

- Zaj- és rezgéselemzés: A szokatlan zajok vagy rezgések gyakran a közelgő meghibásodás előjelei.

- Tömítések és csatlakozások ellenőrzése: Szivárgásmentesség biztosítása.

A proaktív karbantartási stratégia, mint a prediktív karbantartás (állapotfigyelés szenzorokkal), jelentősen hozzájárulhat a szivattyúk élettartamának meghosszabbításához és a nem tervezett leállások minimalizálásához.

Ipari alkalmazások széles spektruma

Az olajszivattyúk sokoldalúsága és megbízhatósága teszi őket az ipar számos területén nélkülözhetetlenné. Alkalmazási területeik rendkívül szélesek, a legkisebb gépektől a hatalmas ipari rendszerekig.

Gépjárműipar

A gépjárműipar az egyik legjelentősebb felhasználója az olajszivattyúknak. Egy modern autóban több szivattyú is található, amelyek mindegyike létfontosságú szerepet játszik:

- Motorolaj-szivattyúk: Ezek a szivattyúk (általában fogaskerék- vagy rotoros típusúak) biztosítják a motor mozgó alkatrészeinek folyamatos kenését. Fenntartják a megfelelő olajnyomást, eljuttatják az olajat a csapágyakhoz, dugattyúkhoz, vezérműtengelyhez, ezzel csökkentve a súrlódást, elvezetve a hőt és tisztán tartva a motort.

- Szervokormány-szivattyúk: Hidraulikus rásegítést biztosítanak a kormányzáshoz, megkönnyítve a jármű irányítását. Ezek jellemzően lapátos szivattyúk.

- Automata sebességváltó szivattyúi: Az automata váltókban az olajszivattyú (gyakran belső fogazású fogaskerék-szivattyú vagy lapátos szivattyú) biztosítja a szükséges olajnyomást a hidraulikus vezérléshez, a kuplungok működtetéséhez és a kenéshez.

- Üzemanyag-szivattyúk: Bár nem olajszivattyúk szigorú értelemben, de hasonló elven működnek, és a motorba juttatják az üzemanyagot.

Hidraulikus rendszerek

A hidraulikus rendszerek az olajszivattyúk egyik legnagyobb és legfontosabb alkalmazási területét jelentik. Itt a szivattyúk feladata, hogy nyomás alá helyezzék a hidraulikaolajat, amely aztán munkahengereket, hidromotorokat és egyéb hidraulikus működtetőket hajt meg.

- Ipari gépek: Présgépek, fröccsöntő gépek, emelőberendezések, szerszámgépek mind hidraulikus rendszerekre támaszkodnak a nagy erőkifejtés és a precíz mozgásvezérlés érdekében. Gyakran használnak dugattyús vagy lapátos szivattyúkat.

- Építőipari gépek: Kotrógépek, markolók, daruk, buldózerek hidraulikus rendszereinek szíve az olajszivattyú, amely biztosítja a mozgatóerőt a karok, kanalak és egyéb tartozékok mozgatásához. Itt a robusztus dugattyús szivattyúk dominálnak.

- Mezőgazdasági gépek: Traktorok, kombájnok és egyéb mezőgazdasági gépek szintén hidraulikus rendszereket használnak a munkagépek emelésére, döntésére és működtetésére.

Olaj- és gázipar

Az olaj- és gáziparban az olajszivattyúk szerepe alapvető a nyersanyagok kitermelésétől a feldolgozásig és szállításig.

- Kitermelés: A kőolaj- és földgázkutakon a szivattyúk segítenek a nyersanyag felszínre hozásában, vagy a kitermelt olaj szállításában a gyűjtőállomásokra.

- Szállítás (csővezetékek): Hatalmas, nagyteljesítményű szivattyúállomások (gyakran csavar- vagy dugattyús szivattyúk) biztosítják az olaj áramlását a több ezer kilométer hosszú csővezetékeken keresztül, a kitermelési helyszínektől a finomítókig.

- Finomítás: A finomítókban az olajszivattyúk számos folyamatban részt vesznek, például a különböző frakciók mozgatásában, a hőcserélőkön keresztüli keringetésben és a késztermékek tárolókba juttatásában.

Energetika

Az erőművekben is széles körben alkalmaznak olajszivattyúkat:

- Turbinák kenése: A gőz- és gázturbinák kenési rendszerei nagyteljesítményű olajszivattyúkat igényelnek a csapágyak és egyéb mozgó alkatrészek folyamatos és megbízható kenéséhez. Gyakran használnak csavar-szivattyúkat az egyenletes áramlás miatt.

- Fűtőolaj-ellátás: Az olajtüzelésű erőművekben a szivattyúk szállítják az üzemanyagot az égőkhöz, biztosítva a stabil égési folyamatot.

Tengerészet

A hajókon a szivattyúk kulcsfontosságúak a motorok és a fedélzeti rendszerek működéséhez:

- Hajómotorok kenése: A hatalmas dízelmotorok kenési rendszerei nagyteljesítményű olajszivattyúkat igényelnek.

- Hidraulikus rendszerek: A hajók kormányzása, a rakodódaruk, horgonycsörlők és egyéb fedélzeti berendezések gyakran hidraulikus rendszerekkel működnek.

- Üzemanyag-transzfer: Az üzemanyagtartályok közötti átpumpálás és a motorok üzemanyag-ellátása szintén szivattyúkkal történik.

Gyártástechnológia

A gyártóüzemekben is számos helyen találkozhatunk olajszivattyúkkal:

- Kenőanyag-ellátás: Szerszámgépek, robotok és gyártósorok kenési pontjainak folyamatos olajellátása.

- Hűtő-kenő folyadékok keringetése: Fémforgácsolásnál, köszörülésnél a hűtő-kenő folyadékok keringetésére használnak szivattyúkat.

- Hidraulikus prések és szerszámgépek: A gyártási folyamatokban használt gépek hidraulikus rendszerei.

Ez a felsorolás is jól mutatja, hogy az olajszivattyúk mennyire áthatják a modern ipart és mindennapi életünket, biztosítva a gépek és rendszerek zökkenőmentes működését.

Technológiai fejlesztések és jövőbeli trendek

Az olajszivattyúk technológiája folyamatosan fejlődik, válaszolva az ipar növekvő igényeire az energiahatékonyság, a megbízhatóság, a fenntarthatóság és az intelligens vezérlés terén. A jövőbeli trendek egyértelműen az optimalizált, környezetbarát és digitálisan integrált megoldások felé mutatnak.

Energiahatékonyság

Az energiafogyasztás csökkentése az egyik legfontosabb cél. Ebben a változtatható fordulatszámú hajtások (VFD-k) kulcsszerepet játszanak, lehetővé téve a szivattyúk teljesítményének pontos illesztését a rendszer aktuális igényeihez. Ezáltal elkerülhető a felesleges energiafelhasználás és a fojtásos szabályozásból adódó veszteségek.

Emellett a szivattyúk hidraulikai tervezésének optimalizálása, a belső súrlódási veszteségek minimalizálása, valamint a magas hatásfokú motorok (pl. IE3, IE4 osztályú motorok) alkalmazása is hozzájárul az energiafelhasználás csökkentéséhez.

Anyagtudományi innovációk

Az új, fejlettebb anyagok fejlesztése növeli a szivattyúk élettartamát és megbízhatóságát. Ide tartoznak a kopásállóbb ötvözetek, a korrózióval szemben ellenállóbb bevonatok, valamint a speciális kerámia vagy polimer komponensek, amelyek csökkentik a súrlódást és javítják a tömítések teljesítményét.

Ezek az innovációk lehetővé teszik a szivattyúk működését még extrém körülmények között is, mint például magas hőmérsékleten, agresszív olajokkal vagy abrazív szennyeződésekkel terhelt folyadékokkal.

Monitorozás és prediktív karbantartás (IoT, szenzorok)

Az Ipar 4.0 és a Dolgok Internete (IoT) térnyerése forradalmasítja a szivattyúk üzemeltetését és karbantartását. A beépített szenzorok folyamatosan gyűjtik az adatokat a szivattyú működéséről (nyomás, hőmérséklet, rezgés, áramfelvétel, fordulatszám).

Ezeket az adatokat aztán elemzik, gyakran mesterséges intelligencia (AI) és gépi tanulás (ML) algoritmusok segítségével, hogy előre jelezzék a potenciális meghibásodásokat, mielőtt azok bekövetkeznének. Ez az úgynevezett prediktív karbantartás jelentősen csökkenti a nem tervezett leállásokat, optimalizálja a karbantartási ütemterveket és meghosszabbítja a berendezések élettartamát.

A távfelügyelet és a távvezérlés lehetővé teszi a szivattyúk állapotának valós idejű nyomon követését bárhonnan, növelve az üzemeltetési biztonságot és hatékonyságot.

Környezetbarát megoldások

A környezetvédelmi szempontok egyre nagyobb hangsúlyt kapnak. Ez magában foglalja a szivárgásmentes szivattyúk (pl. mágneses csatolású szivattyúk) fejlesztését, amelyek minimalizálják az olajszivárgás kockázatát és a környezetszennyezést.

A zajszint csökkentése is fontos szempont, különösen lakott területek közelében működő létesítményekben. Az optimalizált hidraulikai és mechanikai tervezés, valamint a hangszigetelő burkolatok hozzájárulnak a zajterhelés mérsékléséhez.

A jövőben várhatóan még nagyobb hangsúlyt kapnak az alternatív kenőanyagokkal és hidraulikaolajokkal (pl. biológiailag lebomló olajok) kompatibilis szivattyúk, amelyek tovább csökkentik a környezeti lábnyomot.

Ezek a technológiai fejlesztések együttesen hozzájárulnak ahhoz, hogy az olajszivattyúk a jövőben is hatékony, megbízható és fenntartható megoldásokat kínáljanak az ipar és a társadalom számára.

Környezetvédelmi és biztonsági szempontok

Az olajszivattyúk üzemeltetése során a környezetvédelem és a munkavédelem kiemelt fontosságú. Az olajok, különösen a hidraulikaolajok és kenőanyagok, potenciálisan veszélyes anyagok lehetnek a környezetre és az emberi egészségre nézve, ha nem megfelelően kezelik őket.

Olajszivárgás megelőzése

Az olajszivárgás az egyik legnagyobb környezeti kockázat. Nemcsak a talaj és a víz szennyezését okozhatja, hanem csúszós felületeket hozhat létre, növelve a balesetek kockázatát is. A szivárgás elkerülése érdekében:

- Használjon megfelelő tömítéseket és rendszeresen ellenőrizze azok állapotát. A mechanikus tömítések vagy mágneses csatolású szivattyúk alkalmazása minimalizálja a szivárgás esélyét.

- Gondoskodjon a csatlakozások és csővezetékek szakszerű szereléséről és rendszeres ellenőrzéséről.

- Helyezzen el csepegtető tálcákat vagy olajgyűjtő edényeket a szivattyúk és szelepek alá, hogy az esetleges szivárgások ne jussanak a környezetbe.

- Használjon duplafalú tartályokat vagy egyéb másodlagos tárolórendszereket a nagyobb olajmennyiségek tárolására.

Zajszint csökkentése

A szivattyúk működése során keletkező zaj nemcsak a dolgozók komfortérzetét rontja, hanem hosszú távon halláskárosodást is okozhat. A zajszint csökkentése érdekében:

- Válasszon alacsony zajszintű szivattyútípust (pl. csavar-szivattyúk vagy optimalizált lapátos szivattyúk).

- Alkalmazzon rezgéscsillapító elemeket a szivattyú és a motor rögzítésénél.

- Használjon hangszigetelő burkolatokat vagy kamrákat a szivattyú körül, különösen zajosabb berendezések esetén.

- Biztosítsa a csővezetékek megfelelő rögzítését, hogy elkerülje a rezonanciát és a zajátvitelt.

Hulladékkezelés

Az elhasznált olajok és az olajos hulladékok (pl. szűrők, rongyok) veszélyes hulladéknak minősülnek, és szigorú szabályok vonatkoznak a gyűjtésükre és ártalmatlanításukra. Fontos, hogy:

- Az elhasznált olajat külön gyűjtse, és adja át arra feljogosított hulladékkezelő cégnek.

- Az olajos szűrőket és egyéb szennyezett anyagokat is szelektíven gyűjtse és adja le a megfelelő módon.

- Kerülje az olajok keveredését más folyadékokkal, ami megnehezítheti az újrahasznosítást vagy ártalmatlanítást.

Munkavédelmi előírások

A szivattyúk üzemeltetése során be kell tartani a szigorú munkavédelmi előírásokat a balesetek elkerülése érdekében:

- Biztosítsa a megfelelő egyéni védőeszközök (PPE) használatát (védőszemüveg, kesztyű, védőruha), különösen karbantartási munkák során.

- Gondoskodjon a szivattyúk és hajtások védőburkolatairól, hogy elkerülje a forgó alkatrészekkel való érintkezést.

- A nyomáscsökkentő szelepek és a vészleállító berendezések megléte és működőképessége alapvető fontosságú.

- A karbantartási munkák előtt mindig áramtalanítsa a berendezést és gondoskodjon a véletlen újraindítás elleni védelemről (Lockout/Tagout eljárás).

- Képezze a személyzetet az olajok biztonságos kezelésére, a szivárgások elhárítására és a vészhelyzeti eljárásokra.

Ezen környezetvédelmi és biztonsági szempontok figyelembevételével az olajszivattyúk üzemeltetése nemcsak hatékony, hanem felelős és biztonságos is lehet.

Az olajszivattyúk a modern ipar és technológia szívverését jelentik. Működési elveik, sokféleségük és alkalmazási területeik rendkívül szélesek, a gépjárművektől az ipari hidraulikus rendszereken át az olaj- és gázipari óriásberendezésekig. A megfelelő típus kiválasztása, a gondos üzemeltetés és a proaktív karbantartás alapvető fontosságú a hosszú távú megbízhatóság és hatékonyság szempontjából.

A folyamatos technológiai fejlődés, különösen az energiahatékonyság, az anyagtudomány és a digitális monitorozás terén, tovább növeli az olajszivattyúk jelentőségét a jövő ipari környezetében. Az intelligens, önoptimalizáló rendszerek és a környezetbarát megoldások felé mutató trendek biztosítják, hogy ezek a létfontosságú berendezések továbbra is kulcsszerepet játszanak a globális gazdaság működésében.