A cikk tartalma Show

A modern belső égésű motorok tervezése során a mérnökök folyamatosan olyan kihívásokkal szembesülnek, amelyek egyszerre kívánják meg a magas teljesítményt, az alacsony üzemanyag-fogyasztást és a minimális károsanyag-kibocsátást. Ez a hármas célkitűzés hagyományos, fix szelepvezérlésű motorokkal szinte lehetetlen kompromisszumok nélkül elérni. A motorok működési tartománya rendkívül széles, az alapjárati fordulatszámtól a maximális teljesítmény leadásáig terjed, és minden egyes üzemállapothoz ideális szelepvezérlési paraméterek tartoznának. A Toyota mérnökei erre a problémára alkották meg a forradalmi VVT-i technológiát, amely intelligens módon képes alkalmazkodni a változó körülményekhez, ezáltal optimalizálva a motor viselkedését a teljes fordulatszám- és terhelési tartományban. Ez a rendszer nem csupán egy egyszerű műszaki megoldás, hanem egy komplex, finomhangolt mechanizmus, amely alapjaiban változtatta meg a modern benzinmotorok működését, és jelentősen hozzájárult a Toyota hírnevének erősítéséhez a megbízhatóság és innováció terén.

A VVT-i motor, vagyis a Variable Valve Timing with intelligence rendszer lényege, hogy a motorvezérlő elektronika (ECU) folyamatosan és intelligensen változtatja a szívó vezérműtengely fázisát, azaz a szelepek nyitási és zárási időpontjait. Ez a dinamikus beállítás lehetővé teszi, hogy a motor a pillanatnyi igényeknek megfelelően kapja meg a szükséges levegőmennyiséget, optimalizálva ezzel az égési folyamatot. Az eredmény egy olyan hajtáslánc, amely alacsony fordulatszámon is bőséges nyomatékot biztosít, magas fordulaton pedig maximális teljesítményt ad le, mindezt anélkül, hogy drámaian megnőne a fogyasztás vagy a károsanyag-kibocsátás. A technológia bevezetése óta a Toyota számos modelljében bizonyította hatékonyságát, és mára az egyik legelterjedtebb és legmegbízhatóbb változó szelepvezérlési rendszernek számít a piacon.

Mi is az a VVT-i technológia?

A VVT-i mozaikszó a Variable Valve Timing with intelligence kifejezésből ered, ami magyarul körülbelül „intelligens változó szelepvezérlést” jelent. Ez a technológia alapvetően egy olyan mechanizmus, amely lehetővé teszi a belső égésű motorok vezérműtengelyeinek, konkrétan a szívó vezérműtengelynek a fázisátállítását. A fázisállítás azt jelenti, hogy a vezérműtengely elfordul a főtengelyhez képest egy bizonyos szöggel, ezáltal módosítva a szívó- és kipufogószelepek nyitási és zárási időpontjait a főtengely forgásához viszonyítva. Ez a finomhangolás kulcsfontosságú a motor hatékonysága szempontjából, hiszen az égési folyamat minden egyes fázisában más-más szelepvezérlési paraméterek lennének ideálisak.

A hagyományos motorokban a vezérműtengelyek fixen kapcsolódnak a főtengelyhez, így a szelepnyitási és -zárási idők állandóak. Ez a kompromisszumos beállítás általában egy adott fordulatszám-tartományra optimalizált, ami azt jelenti, hogy a motor más fordulatszámokon kevésbé hatékonyan működik. A VVT-i rendszer ezzel szemben képes folyamatosan, a motor aktuális terhelésének és fordulatszámának megfelelően változtatni a szelepvezérlést. A motorvezérlő elektronika (ECU), számos szenzor adatait figyelembe véve, folyamatosan elemzi az üzemi körülményeket, és parancsot ad a VVT-i aktuátornak a vezérműtengely megfelelő elfordítására. Ez a dinamikus alkalmazkodás az, ami az „intelligens” jelzőt adja a rendszer nevének.

A technológia fő célja, hogy a motor minden üzemállapotban a lehető legoptimálisabb hengerfeltöltést és gázcserét valósítsa meg. Ez magában foglalja a friss levegő és üzemanyag keverékének hatékony bejuttatását az égéstérbe, valamint az elégett gázok maradéktalan eltávolítását. Az optimális gázcsere közvetlenül befolyásolja az égés minőségét, ami végső soron a teljesítmény, a fogyasztás és a károsanyag-kibocsátás hármasára van jótékony hatással. A VVT-i rendszer tehát egy alapvető paradigmaváltást hozott a motortervezésben, lehetővé téve a korábban elképzelhetetlenül rugalmas és hatékony motorműködést anélkül, hogy drasztikusan növelné a mechanikai komplexitást.

A VVT-i rendszer fejlődése és története

A változó szelepvezérlés ötlete már régóta foglalkoztatta a motorfejlesztő mérnököket, azonban a technológiai korlátok sokáig gátat szabtak a széleskörű alkalmazásnak. A Toyota az 1990-es évek elején kezdett el intenzíven foglalkozni a témával, felismerve a potenciált, ami a motorok hatékonyságának és teljesítményének javításában rejlik. A Toyota VVT-i rendszerének gyökerei az 1991-ben bemutatott 4A-GE motorhoz vezethetők vissza, amely egy korábbi, kevésbé kifinomult változó szelepvezérlési rendszert (VVT) használt. Ez a korai változat még csak kétállású volt: vagy be volt kapcsolva, vagy ki, nem kínált folyamatos szabályozást.

A valódi áttörést az 1996-ban bemutatott, első generációs VVT-i rendszer hozta el. Ezt a technológiát először a Toyota 2JZ-GE motorjában vezették be, amely a legendás Supra modellben is megtalálható volt, majd rövid időn belül elterjedt a cég egyéb modelljeiben is. A kezdeti VVT-i rendszer kizárólag a szívó vezérműtengely fázisát volt képes folyamatosan változtatni. Ez már önmagában is jelentős előrelépést jelentett, hiszen lehetővé tette a motor számára, hogy a terhelés és fordulatszám függvényében optimalizálja a beáramló levegő mennyiségét és a hengerfeltöltést.

A technológia folyamatosan fejlődött, és a Toyota nem állt meg az első generációnál. Hamarosan megjelentek a továbbfejlesztett változatok, mint például a Dual VVT-i, amely már a szívó és a kipufogó vezérműtengelyt is képes volt külön-külön vezérelni. Ezáltal még nagyobb rugalmasságot és finomabb szabályozási lehetőségeket kaptak a mérnökök, tovább optimalizálva a gázcserét és az égési folyamatot. Később bevezették a VVTL-i rendszert is, amely a szelepnyitási idő mellett a szelepemelés mértékét is képes volt változtatni, hasonlóan a Honda VTEC rendszeréhez, ezzel még szélesebb tartományban biztosítva az optimális működést.

A legmodernebb variánsok közé tartozik a Valvematic és a VVT-iE. A Valvematic egy még fejlettebb rendszer, amely a szelepemelést és a szelepnyitási időt is folyamatosan szabályozza, teljesen feleslegessé téve a fojtószelepet a részterheléses üzemmódban, ezzel tovább csökkentve a pumpálási veszteségeket és javítva a hatékonyságot. A VVT-iE (VVT-i Electric) pedig egy elektromos motorral vezérelt VVT-i rendszer, amely a hidraulikus rendszerekhez képest gyorsabb és pontosabb reakcióidőt biztosít, különösen alacsony motorfordulaton és hidegindításkor. Ezek a fejlesztések jól mutatják, hogy a Toyota elkötelezett a belső égésű motorok folyamatos tökéletesítése mellett, még a hibrid és elektromos hajtásláncok térnyerése idején is.

„A VVT-i nem csupán egy alkatrész, hanem egy filozófia, amely a motorok rugalmasságát és alkalmazkodóképességét helyezi előtérbe a maximális hatékonyság érdekében.”

A hagyományos motorok korlátai

Ahhoz, hogy teljes mértékben megértsük a VVT-i technológia jelentőségét, érdemes röviden áttekinteni a hagyományos, fix szelepvezérlésű motorok korlátait. Ezekben a motorokban a szívó- és kipufogószelepek nyitási és zárási időpontjai, valamint a szelepemelés mértéke mechanikusan rögzített. A vezérműtengelyek profilja és a fogazott szíj vagy lánc áttételezésének köszönhetően a szelepek mindig ugyanabban a főtengely-szögállásban nyitnak és zárnak, függetlenül a motor fordulatszámától vagy terhelésétől.

Ez a rögzített beállítás komoly tervezési kompromisszumokat igényel. A motorfejlesztőknek el kell dönteniük, hogy melyik üzemállapotra optimalizálják a szelepvezérlést. Ha például a magas fordulatszámú teljesítményre koncentrálnak, akkor a szelepátfedést (az az időszak, amikor a szívó- és kipufogószelep egyszerre nyitva van) viszonylag nagyra választják. Ez kedvez a hengerfeltöltésnek nagy sebességnél, de alacsony fordulaton instabil alapjárathoz, rossz nyomatékhoz és magasabb üzemanyag-fogyasztáshoz vezethet, mivel az elégett gázok egy része visszajuthat a szívócsőbe, vagy a friss keverék távozhat a kipufogóba.

Ezzel szemben, ha a jó alacsony fordulatszámú nyomatékot és az üzemanyag-hatékonyságot célozzák meg, akkor a szelepátfedést kicsire tervezik. Ez javítja az alapjáratot és a részterheléses fogyasztást, de korlátozza a motor „lélegzését” magas fordulatszámon, ami a maximális teljesítmény rovására megy. A motor egyszerűen nem tud elegendő levegőt beszívni és kipufogni ahhoz, hogy hatékonyan működjön a felső fordulatszám-tartományban. A végeredmény egy olyan motor, amely sosem működik optimálisan a teljes fordulatszám- és terhelési tartományban, mindig van egy olyan terület, ahol kompromisszumot kell kötni.

A fix szelepvezérlés további hátrányai közé tartozik a magasabb károsanyag-kibocsátás bizonyos üzemállapotokban. Különösen a nitrogén-oxidok (NOx) kibocsátása nehezen kontrollálható, mivel az égési hőmérséklet és nyomás nem optimalizálható minden körülmények között. Emellett a motorok rugalmassága is korlátozott: egy adott motor vagy sportos karakterű, de keveset fogyaszt, vagy takarékos, de lomha. A VVT-i technológia pontosan ezeket a korlátokat hidalja át, lehetővé téve, hogy egyetlen motor mindkét tulajdonságot egyesítse, anélkül, hogy drasztikus kompromisszumokra lenne szükség.

A VVT-i működésének alapelvei

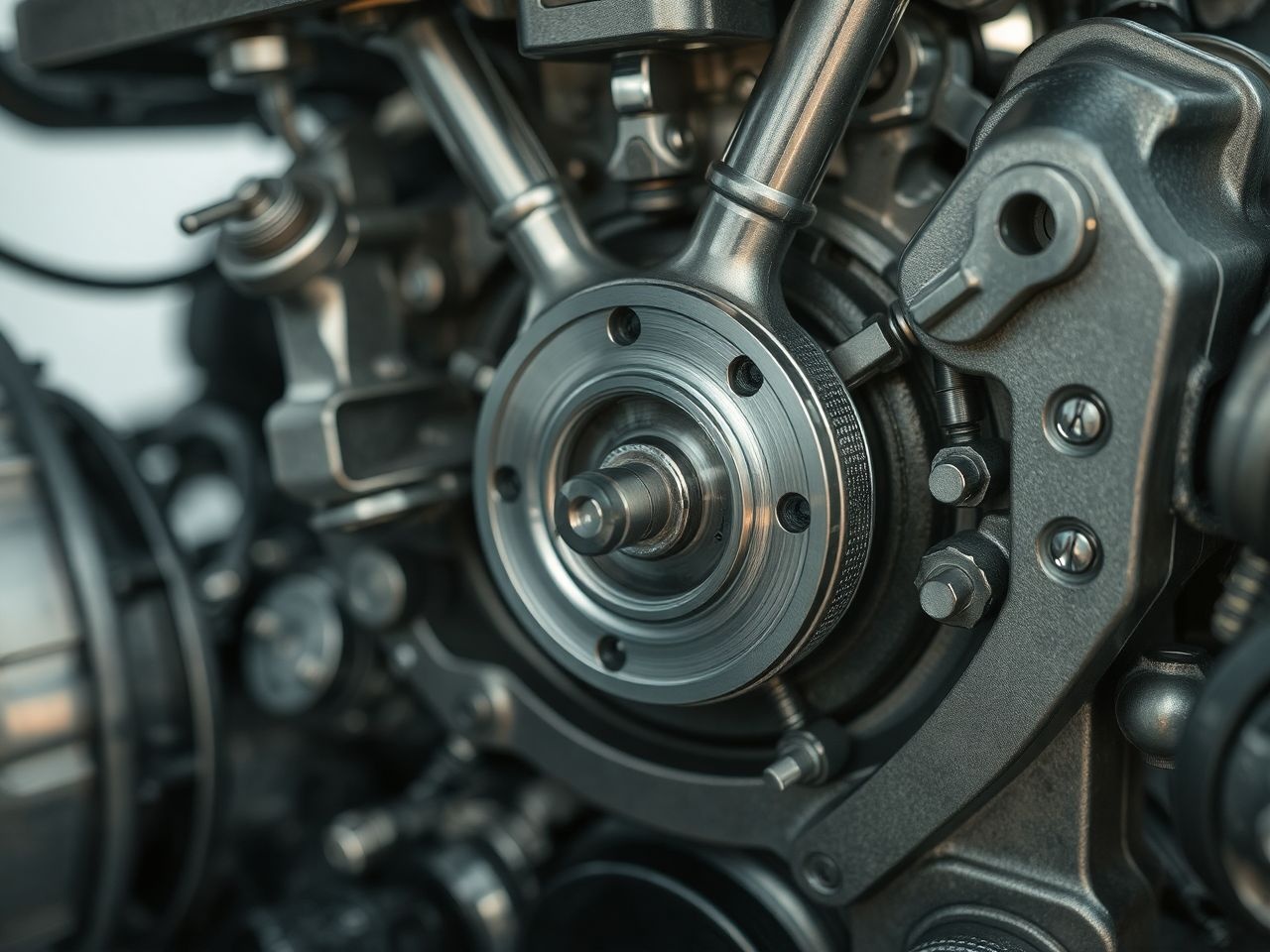

A VVT-i rendszer működésének alapja a vezérműtengely elfordítása, azaz a fázisállítás. Ezt a folyamatot egy speciális hidraulikus egység, a VVT-i aktuátor valósítja meg, amely a vezérműtengely végén található. Az aktuátor egy fogaskerék-szerű szerkezet, amelynek belső része a vezérműtengelyhez, külső része pedig a vezérműlánchoz vagy szíjhoz kapcsolódik. A két rész közötti relatív elfordulást olajnyomás szabályozza, amelyet a motorolaj-ellátó rendszerből nyernek.

Amikor a motorvezérlő elektronika (ECU) úgy ítéli meg, hogy a szelepvezérlés módosítására van szükség – például a fordulatszám növekedése vagy a terhelés változása miatt –, jelet küld az olajnyomás-vezérlő szelepnek (OCV vagy OSV). Ez az elektromágneses szelep irányítja az olaj áramlását a VVT-i aktuátorba. Az aktuátorban lévő kamrákba bejutó olajnyomás elforgatja a vezérműtengelyt a vezérműlánchoz képest, ezáltal előre vagy hátra tolva a szelepek nyitási és zárási időpontjait. Ez a folyamat rendkívül gyors és precíz, lehetővé téve a folyamatos, fokozatmentes beállítást egy bizonyos tartományon belül.

A rendszer működéséhez elengedhetetlen a pontos visszajelzés. Erről a vezérműtengely-pozíció érzékelő (CMP szenzor) és a főtengely-pozíció érzékelő (CKP szenzor) gondoskodik. Ezek a szenzorok folyamatosan monitorozzák a vezérműtengely és a főtengely szöghelyzetét, és az adatokat elküldik az ECU-nak. Az ECU ezek alapján számítja ki a pontos vezérműtengely-fázist, és összehasonlítja azt a kívánt, optimális fázissal. Ha eltérés van, az ECU korrigálja az OCV szelep működését, hogy helyreállítsa a kívánt beállítást. Ez a zárt hurkú vezérlés biztosítja a rendszer pontosságát és stabilitását.

Az olajnyomás kritikus szerepet játszik a VVT-i rendszerben. Az olaj nem csupán kenőanyagként funkcionál, hanem hidraulikus közegként is, amely az aktuátor mozgását biztosítja. Éppen ezért a megfelelő olajnyomás és az olaj minősége alapvető fontosságú a VVT-i rendszer hibátlan működéséhez. A szennyezett vagy nem megfelelő viszkozitású olaj akadályozhatja az OCV szelep működését, vagy lelassíthatja az aktuátor reakcióidejét, ami teljesítményvesztéshez vagy akár hibakódok megjelenéséhez is vezethet. A VVT-i tehát egy kifinomult, hidraulikus-elektronikus rendszer, amely a motorolajra támaszkodva, az ECU irányításával végzi el a dinamikus szelepvezérlést.

A VVT-i rendszer főbb komponensei

A VVT-i rendszer egy komplex, de jól integrált egység, amely több kulcsfontosságú komponensből áll. Ezek összehangolt működése teszi lehetővé a dinamikus szelepvezérlést. Ismerkedjünk meg részletesebben ezekkel az alkatrészekkel:

Vezérműtengely-állító egység (VVT-i aktuátor)

Ez az egység, gyakran nevezik VVT-i keréknek vagy fázisállító keréknek is, a vezérműtengely végén helyezkedik el, és a vezérműlánchoz vagy szíjhoz kapcsolódik. Belső szerkezete lamellákból vagy spirális hornyokból áll, amelyek kamrákat hoznak létre. Ezekbe a kamrákba az olajnyomás-vezérlő szelep juttatja be az olajat. Az olajnyomás hatására a belső és külső részek elfordulnak egymáshoz képest, ezáltal előre vagy hátra állítva a vezérműtengely fázisát. Ez a mechanizmus teszi lehetővé a szelepek nyitási és zárási időpontjainak pontos módosítását a főtengelyhez képest.

Olajnyomás-vezérlő szelep (OCV/OSV)

Az OCV (Oil Control Valve) vagy OSV (Oil Switching Valve) egy elektromágneses szelep, amely az ECU parancsára szabályozza az olaj áramlását a VVT-i aktuátorba. Ez a szelep felelős az aktuátorban lévő kamrák nyomásviszonyainak szabályozásáért. Az ECU a motor aktuális működési paraméterei (fordulatszám, terhelés, hőmérséklet) alapján küld jelet az OCV-nek, amely ennek megfelelően nyit vagy zár, irányítva az olajat a megfelelő kamrákba, és ezáltal elforgatva a vezérműtengelyt a kívánt pozícióba. Az OCV meghibásodása gyakori oka a VVT-i rendszer hibáinak.

Vezérműtengely-pozíció érzékelő (CMP szenzor)

A CMP (Camshaft Position) szenzor feladata a vezérműtengely pontos szöghelyzetének mérése. Ez az érzékelő általában egy mágneses vagy Hall-effektuson alapuló szenzor, amely a vezérműtengelyen lévő jeladó kerék fogait érzékeli. A szenzor által generált jelek alapján az ECU pontosan tudja, hogy a vezérműtengely éppen milyen fázisban van, és összehasonlíthatja ezt a kívánt fázissal. Ez az információ elengedhetetlen a zárt hurkú vezérléshez és a rendszer pontosságához.

Főtengely-pozíció érzékelő (CKP szenzor)

A CKP (Crankshaft Position) szenzor a főtengely szöghelyzetét és fordulatszámát méri. Hasonlóan a CMP szenzorhoz, ez is mágneses vagy Hall-effektuson alapuló érzékelő, amely a főtengelyen lévő lendkerék vagy egy speciális jeladó kerék fogait érzékeli. A CKP szenzor adatai kritikusak az ECU számára, mivel ezek alapján számítja ki a motor fordulatszámát, és a főtengely pozíciójához viszonyítva határozza meg a szelepek nyitási és zárási időpontjait. A CMP és CKP szenzorok közötti szinkronizáció alapvető fontosságú a motor pontos működéséhez.

Motorvezérlő elektronika (ECU)

Az ECU (Engine Control Unit) a VVT-i rendszer agya. Ez a központi számítógép gyűjti és elemzi a különböző szenzoroktól (CMP, CKP, légtömegmérő, lambdaszonda, gázpedál-állás érzékelő stb.) érkező adatokat. Ezek alapján hozza meg a döntést arról, hogy milyen szelepvezérlési beállítások lennének a legoptimálisabbak a pillanatnyi üzemállapotban. Az ECU folyamatosan összehasonlítja az aktuális vezérműtengely-fázist a célfázissal, és ennek megfelelően küld jeleket az OCV szelepnek a korrekció elvégzésére. Az ECU szoftverében tárolt térképek és algoritmusok határozzák meg a vezérlési stratégiát.

Olajszivattyú és olajkör

Bár nem kizárólag a VVT-i rendszer része, az olajszivattyú és a motor olajköre alapvető fontosságú a VVT-i működéséhez. Az olajszivattyú biztosítja a megfelelő olajnyomást, amely nélkül a VVT-i aktuátor nem tudna működni. A tiszta motorolaj és a megfelelő olajnyomás garantálja az OCV szelep és az aktuátor hibátlan és gyors reakcióját. Az olajszűrő eltömődése vagy az olaj alacsony szintje súlyosan befolyásolhatja a VVT-i rendszer teljesítményét és megbízhatóságát.

Ezeknek a komponenseknek az összehangolt működése teszi lehetővé, hogy a VVT-i rendszer dinamikusan és precízen alkalmazkodjon a motor aktuális igényeihez, optimalizálva a teljesítményt, a fogyasztást és a károsanyag-kibocsátást a motor teljes működési tartományában.

Hogyan optimalizálja a VVT-i a teljesítményt?

A VVT-i rendszer egyik legfőbb előnye, hogy jelentősen hozzájárul a motor teljesítményének optimalizálásához a teljes fordulatszám-tartományban. Ez a képesség abból adódik, hogy a rendszer képes a szelepek nyitási és zárási időpontjait úgy módosítani, hogy az mindig a legideálisabb hengerfeltöltést biztosítsa, maximalizálva ezzel a motor „légzését” és az égési folyamat hatékonyságát.

Magas fordulaton

Amikor a motor magas fordulatszámon üzemel, a beáramló levegő sebessége rendkívül magas. Ilyenkor a VVT-i rendszer általában előretolja a szívó vezérműtengely fázisát. Ez azt jelenti, hogy a szívószelepek hamarabb nyitnak és később zárnak. A korábbi nyitás lehetővé teszi, hogy a levegő-üzemanyag keverék már azelőtt elkezdjen beáramlani, mielőtt a dugattyú elérné a felső holtpontot, kihasználva a szívócsőben kialakuló tehetetlenségi erőket. A későbbi zárás pedig maximalizálja a hengerfeltöltést, mivel a tehetetlenségi erő miatt a levegő még akkor is áramlik a hengerbe, amikor a dugattyú már megkezdte felfelé mozgását. Ez a jelenség a dinamikus feltöltés, ami lényegében egyfajta „ram-air” effektus a hengerben, növelve a beáramló levegő mennyiségét és sűrűségét, ezáltal a motor teljesítményét.

Közepes fordulaton

Közepes fordulatszám-tartományban, például gyorsításkor vagy emelkedőn haladva, a VVT-i rendszer olyan szelepvezérlést állít be, amely a maximális nyomatékot eredményezi. Ez általában a szívó vezérműtengely fázisának enyhe előretolásával vagy optimális pozícióban tartásával jár, ami a legjobb kompromisszumot biztosítja a hengerfeltöltés és az égés hatékonysága között. A cél ilyenkor a hengerbe juttatott friss keverék mennyiségének maximalizálása, miközben minimalizáljuk a friss levegő visszaszökését vagy az elégett gázokkal való szennyeződését. Ennek eredményeként a motor sokkal rugalmasabbnak és erősebbnek érződik ebben a kritikus tartományban, ahol a leggyakrabban használjuk az autót.

Alacsony fordulaton

Alacsony fordulatszámon, mint például alapjáraton vagy városi araszoláskor, a VVT-i rendszer általában késlelteti a szívó vezérműtengely fázisát. Ez azt jelenti, hogy a szívószelepek később nyitnak és hamarabb zárnak. A késleltetett nyitás megakadályozza, hogy az égéstermékek visszaszökjenek a szívócsőbe, és javítja az alapjárat stabilitását. A korábbi zárás pedig csökkenti a szelepek átfedési idejét, minimalizálva a friss keverék elszökését a kipufogóba, és ezáltal optimalizálja az égést és csökkenti az üzemanyag-fogyasztást. Emellett a VVT-i képes növelni a belső kipufogógáz-visszavezetés (internal EGR) mértékét, ami szintén jótékony hatással van az égési folyamatra és a károsanyag-kibocsátásra.

Nyomatékgörbe simítása

A VVT-i technológia egyik legfontosabb teljesítményre gyakorolt hatása a nyomatékgörbe simítása és kiszélesítése. A fix szelepvezérlésű motorok nyomatékgörbéje általában hegyesebb, egy szűk fordulatszám-tartományban éri el a csúcsát. A VVT-i ezzel szemben lehetővé teszi, hogy a motor a teljes fordulatszám-tartományban magas nyomatékot biztosítson. Ezáltal a vezető sokkal rugalmasabbnak és könnyebben vezethetőnek érzékeli az autót, kevesebbet kell váltani, és a gyorsítás is sokkal egyenletesebb. A szélesebb nyomatéksáv nem csak a vezetési élményt javítja, hanem a motor hatékonyságát is növeli, mivel a motor gyakrabban üzemel az optimális nyomatékú tartományban.

Összességében a VVT-i rendszer a motor adaptív képességét növeli, lehetővé téve, hogy az mindig a legmegfelelőbb szelepvezérléssel működjön, függetlenül az aktuális körülményektől. Ez a rugalmasság vezet a jobb gázreakcióhoz, a nagyobb maximális teljesítményhez és a szélesebb, használhatóbb nyomatéksávhoz, miközben a motor sokkal finomabban és egyenletesebben jár.

Hogyan segíti a VVT-i a fogyasztáscsökkentést és az emisszió-csökkentést?

A VVT-i motor nemcsak a teljesítmény optimalizálásában jeleskedik, hanem kulcsszerepet játszik az üzemanyag-fogyasztás csökkentésében és a károsanyag-kibocsátás mérséklésében is. Ez a két tényező szorosan összefügg, és a VVT-i intelligens szelepvezérlése mindkettőre jótékony hatással van.

Hatékonyabb égés

Az egyik legfontosabb módja, ahogyan a VVT-i hozzájárul a fogyasztáscsökkentéshez, az égési folyamat hatékonyságának növelése. Azáltal, hogy a rendszer a motor aktuális igényeihez igazítja a szelepnyitási időket, optimalizálja a hengerfeltöltést. Ez azt jelenti, hogy a friss levegő és üzemanyag keveréke a lehető legideálisabb arányban és a legmegfelelőbb időben jut be az égéstérbe. A jobb keverékképzés és a hatékonyabb gázcsere eredményeként az üzemanyag teljesebben ég el, kevesebb el nem égett szénhidrogén és szén-monoxid keletkezik. A hatékonyabb égés közvetlenül kevesebb üzemanyag-felhasználást eredményez ugyanazon teljesítmény leadásához.

Belső EGR (kipufogógáz-visszavezetés)

A VVT-i rendszer lehetővé teszi az úgynevezett belső EGR (Exhaust Gas Recirculation) funkció megvalósítását. Ez azt jelenti, hogy a kipufogógázok egy része szándékosan visszavezetésre kerül az égéstérbe, a szelepek megfelelő átfedésének beállításával. Amikor a szívó- és kipufogószelepek egyszerre nyitva vannak, és a szívó vezérműtengely fázisa késleltetett, a kipufogógázok egy része visszajuthat a szívócsőbe, majd a következő szívási ütemben újra bekerülhet a hengerbe. Az EGR gázok csökkentik az égési hőmérsékletet, ami drámaian mérsékli a nitrogén-oxidok (NOx) képződését, amelyek az egyik legkárosabb emissziós összetevők. Ez a belső EGR megoldás sok esetben feleslegessé teszi a külső EGR szelepet, vagy csökkenti annak terhelését, egyszerűsítve a rendszert és növelve a megbízhatóságot.

Hidegindítás és üresjárati stabilitás

A VVT-i különösen hasznos a hidegindítás során és az üresjárati üzemmódban. Hidegindításkor a motor gyorsabban eléri az optimális üzemi hőmérsékletet, mivel a szelepvezérlés finomhangolásával gyorsabban beindul a katalizátor működése. Az üresjárati stabilitás javításával a motor egyenletesebben jár, kevesebb rázkódással és zajjal, ami szintén hozzájárul a fogyasztás csökkentéséhez, mivel a motor minimális üzemanyaggal tudja fenntartani a stabil működést. A VVT-i csökkenti a motor belső súrlódását és a pumpálási veszteségeket is, különösen részterhelésen, ami szintén hozzájárul a hatékonyság növeléséhez.

Alacsonyabb szén-dioxid (CO2) kibocsátás

Mivel a VVT-i rendszer optimalizálja az üzemanyag elégetését és csökkenti a fogyasztást, ez közvetlenül vezet a szén-dioxid (CO2) kibocsátásának mérsékléséhez is. A CO2 kibocsátás egyenesen arányos az elégetett üzemanyag mennyiségével, így minden megtakarított liter üzemanyag kevesebb CO2-t jelent. Ez a környezetvédelmi szempontból kiemelten fontos, különösen a mai szigorú emissziós normák mellett. A VVT-i tehát egy olyan technológia, amely nemcsak a pénztárcánknak kedvez, hanem a környezetünkért is tesz, hozzájárulva a tisztább levegőhöz és a fenntarthatóbb autózáshoz.

A rendszer által biztosított precízebb égésvezérlés nemcsak a főbb károsanyagok, mint a CO, HC, NOx csökkenéséhez vezet, hanem lehetővé teszi a motor számára, hogy szélesebb körben működjön a lambda=1 ideális sztöchiometrikus arány közelében, ami a katalizátorok optimális működéséhez elengedhetetlen. Ezáltal a VVT-i rendszerekkel szerelt motorok sokkal könnyebben teljesítik a modern emissziós szabványokat, mint például az Euro 5 vagy Euro 6 normák.

A VVT-i változatok és továbbfejlesztések

A Toyota VVT-i technológiája nem egy statikus megoldás, hanem folyamatosan fejlődött és differenciálódott az évek során, hogy még nagyobb rugalmasságot és hatékonyságot biztosítson. Az alap VVT-i rendszer, amely csak a szívó vezérműtengely fázisát vezérli, számos továbbfejlesztett változatot kapott, amelyek mindegyike specifikus célokat szolgál.

Dual VVT-i (Kettős változó szelepvezérlés)

A Dual VVT-i az egyik legfontosabb fejlesztés, amely 2000-ben jelent meg. Ez a rendszer már nemcsak a szívó, hanem a kipufogó vezérműtengely fázisát is képes önállóan és folyamatosan szabályozni. Ezáltal a motorvezérlő elektronika (ECU) sokkal finomabban tudja beállítani a szelepek nyitási és zárási időpontjait, valamint a szelepátfedés mértékét. A kipufogóoldali vezérlés különösen fontos az égéstermékek hatékony eltávolításában és a belső EGR optimalizálásában. A Dual VVT-i még szélesebb fordulatszám-tartományban képes biztosítani az optimális nyomatékot és teljesítményt, miközben tovább csökkenti a fogyasztást és a károsanyag-kibocsátást, különösen a NOx-kibocsátást.

VVTL-i (Változó szelepvezérlés és szelepemelés intelligenciával)

A VVTL-i (Variable Valve Timing and Lift with intelligence) rendszer egy még komplexebb megoldás, amelyet a Toyota a sportosabb modelljeiben, például a Celica GT-S vagy a Corolla T-Sport modellekben alkalmazott. Ez a technológia a VVT-i fázisállítási képessége mellett a szelepemelés mértékét is képes változtatni, hasonlóan a Honda VTEC rendszeréhez. Alacsony fordulatszámon a szelepek kisebb emeléssel nyitnak, ami javítja a nyomatékot és a fogyasztást. Magasabb fordulatszámon azonban egy másik, agresszívabb vezérműtengely profil lép életbe, amely nagyobb szelepemelést és hosszabb nyitási időt biztosít, maximalizálva ezzel a motor teljesítményét. A VVTL-i rendszerek jellegzetes „kick-et” adnak a motornak egy bizonyos fordulatszám felett, amikor a sportosabb profil aktiválódik.

Valvematic (Folyamatos szelepemelés és vezérlés)

A Valvematic a Toyota egyik legfejlettebb szelepvezérlési technológiája, amely 2007-ben debütált. Ez a rendszer teljesen eltörli a hagyományos fojtószelep szükségességét a részterheléses üzemmódban. A Valvematic képes folyamatosan változtatni a szívószelepek emelését és nyitási idejét a motor fordulatszámának és terhelésének függvényében. A levegő mennyiségét nem a fojtószelep szűkítésével, hanem a szelepek emelésének precíz szabályozásával vezérli. Ez drámaian csökkenti a motor „pumpálási veszteségeit”, ami jelentős üzemanyag-megtakarítást és CO2-kibocsátás csökkenést eredményez. A Valvematic motorok rendkívül finoman és hatékonyan működnek, különösen részterhelésen, ahol a legtöbb autózás zajlik.

VVT-iE (Elektromos változó szelepvezérlés)

A VVT-iE (Variable Valve Timing with intelligence, Electric motor) a hidraulikus VVT-i rendszer elektromos vezérlésű változata. Ebben a rendszerben az olajnyomással működő aktuátort egy elektromos motorral hajtott mechanizmus váltja fel, amely a vezérműtengely fázisát állítja. Az elektromos motor előnye a hidraulikus rendszerrel szemben a gyorsabb és pontosabb reakcióidő, különösen alacsony motorfordulaton és hidegindításkor, amikor az olaj viszkozitása magasabb. Emellett a VVT-iE kevésbé érzékeny az olajnyomás ingadozásaira, és szélesebb tartományban képes működni. Ez a technológia különösen alkalmas a hibrid hajtásláncokban való alkalmazásra, ahol a motor gyakran kapcsol ki és be, és gyors fázisállításra van szükség.

Ezek a változatok jól példázzák a Toyota elkötelezettségét a motorfejlesztés iránt. Minden egyes továbbfejlesztés célja a motorok hatékonyságának, teljesítményének és környezetbarát működésének további javítása, alkalmazkodva a modern kor kihívásaihoz és a szigorodó környezetvédelmi előírásokhoz.

A VVT-i motorok előnyei és hátrányai

Mint minden komplex technológiának, a VVT-i motoroknak is megvannak a maguk egyértelmű előnyei és bizonyos hátrányai. Fontos ezeket mérlegelni, hogy reális képet kapjunk a rendszer működéséről és a vele járó kihívásokról.

Előnyök

- Optimalizált teljesítmény és nyomaték: A VVT-i legfőbb előnye, hogy a motor a teljes fordulatszám-tartományban képes optimális teljesítményt és nyomatékot leadni. Nincs szükség kompromisszumokra az alacsony fordulatszámú nyomaték és a magas fordulatszámú teljesítmény között. Ez rugalmasabb és dinamikusabb vezetési élményt biztosít.

- Csökkentett üzemanyag-fogyasztás: A hatékonyabb égési folyamat és a belső EGR (kipufogógáz-visszavezetés) révén a VVT-i motorok jelentősen takarékosabbak, mint a fix szelepvezérlésű társaik. Ez hosszú távon pénzt takarít meg a tulajdonosnak.

- Alacsonyabb károsanyag-kibocsátás: Az optimalizált égés és a belső EGR funkció révén a CO, HC és NOx kibocsátás is jelentősen csökken. Ezáltal a VVT-i motorok könnyebben teljesítik a szigorú környezetvédelmi normákat, hozzájárulva a tisztább levegőhöz.

- Javított alapjárati stabilitás és finomabb járás: Az alacsony fordulatszámon történő precíz szelepvezérlés stabilabb alapjáratot és egyenletesebb motorjárást eredményez, ami növeli a komfortérzetet.

- Rugalmasabb motorkarakterisztika: A VVT-i motorok sokkal alkalmazkodóképesebbek a különböző vezetési helyzetekhez, legyen szó városi forgalomról, országúti cirkálásról vagy dinamikus gyorsításról.

Hátrányok

- Komplexitás és alkatrészigény: A VVT-i rendszer további mechanikai és elektronikai alkatrészeket (aktuátor, OCV szelep, szenzorok, ECU programozás) jelent a motorban. Ez növeli a gyártási költségeket és a rendszer összetettségét.

- Érzékenység az olaj minőségére és cseréjére: Mivel a VVT-i rendszer hidraulikusan működik, rendkívül érzékeny a motorolaj minőségére, viszkozitására és tisztaságára. A nem megfelelő vagy elhanyagolt olajcsere súlyos meghibásodásokhoz vezethet.

- Potenciális meghibásodási pontok: A további alkatrészek újabb lehetséges hibapontokat jelentenek. Az OCV szelep eltömődése, az aktuátor kopása vagy az érzékelők meghibásodása VVT-i problémákhoz vezethet, amelyek javítása költséges lehet.

- Karbantartási igény: Bár a VVT-i motorok megbízhatóak, a rendszeres és előírt karbantartás, különösen az olajcsere, még fontosabbá válik a hosszú élettartam és a hibátlan működés érdekében.

- Némileg nagyobb súly: A kiegészítő alkatrészek enyhe súlytöbbletet jelentenek a motor számára, bár ez a modern anyaghasználatnak köszönhetően egyre kevésbé jelentős.

Összességében a VVT-i technológia előnyei messze meghaladják a hátrányait, különösen a modern autózás környezetvédelmi és hatékonysági elvárásai mellett. A megbízható működés titka a megfelelő karbantartásban és a gyári előírások betartásában rejlik, különös tekintettel a motorolajra.

Karbantartás és gyakori hibák

A VVT-i motorok, mint minden kifinomult technológia, igénylik a megfelelő karbantartást a hosszú és hibátlan működés érdekében. Bár a Toyota VVT-i rendszere rendkívül megbízható hírében áll, bizonyos karbantartási szempontok elhanyagolása vagy az öregedés természetes velejárói vezethetnek problémákhoz. Az alábbiakban bemutatjuk a legfontosabb karbantartási tippeket és a VVT-i rendszerrel kapcsolatos gyakori hibákat.

Olajcsere fontossága

Talán a legkritikusabb tényező a VVT-i rendszer élettartama és működése szempontjából a motorolaj minősége és a rendszeres olajcsere. Mivel a VVT-i aktuátor és az OCV szelep hidraulikusan, motorolajjal működik, a tiszta, megfelelő viszkozitású olaj elengedhetetlen. A régi, elhasználódott, szennyezett vagy nem megfelelő specifikációjú olaj:

- Eltömítheti az OCV szelep finom járatait, akadályozva annak működését.

- Növelheti az aktuátor belső súrlódását és kopását.

- Lassíthatja a rendszer reakcióidejét, ami pontatlan szelepvezérlést eredményez.

- Extrém esetben az aktuátor teljes meghibásodásához is vezethet.

Mindig tartsa be a gyártó által előírt olajcsere intervallumokat és használjon a gyári specifikációknak megfelelő minőségű motorolajat. Ne spóroljon az olajszűrőn sem, cserélje azt is rendszeresen!

OCV szelep hibái

Az olajnyomás-vezérlő szelep (OCV vagy OSV) az egyik leggyakrabban meghibásodó alkatrész a VVT-i rendszerben. A szelep belsejében lévő szűrő eltömődhet olajiszappal vagy fémreszelékkel, ami megakadályozza a megfelelő olajáramlást. Ennek következtében a VVT-i aktuátor nem kapja meg a szükséges olajnyomást, vagy nem tudja megfelelően szabályozni azt. Az OCV szelep elektromos hibái (szakadás, rövidzárlat) is előfordulhatnak.

Tünetek: Egyenetlen alapjárat, teljesítményvesztés, megnövekedett fogyasztás, motorhiba jelző lámpa (Check Engine) világítása, P1349 (Toyota) vagy hasonló hibakódok (VVT-i rendszer működési hiba).

Megoldás: Az OCV szelep tisztítása vagy cseréje. Gyakran egy egyszerű tisztítás is megoldást hozhat, de súlyosabb eltömődés vagy elektromos hiba esetén a csere elkerülhetetlen.

Vezérműlánc és VVT-i aktuátor kopása

A vezérműlánc és a hozzá kapcsolódó VVT-i aktuátor is kopó alkatrész. A vezérműlánc nyúlása vagy a láncfeszítő hibája befolyásolhatja a vezérműtengely pontos pozícióját, ami VVT-i hibákhoz vezethet. Az aktuátor belsejében lévő lamellák vagy spirális hornyok is elkophatnak az idő múlásával, különösen, ha az olajnyomás nem optimális, vagy az olaj szennyezett. Ez az aktuátor „ragadásához” vagy pontatlan működéséhez vezethet.

Tünetek: Zörgő hang a motorból hidegindításkor (lánc nyúlás), teljesítménycsökkenés, fogyasztásnövekedés, motorhiba jelző lámpa, P1346 (Toyota) vagy hasonló hibakódok.

Megoldás: A vezérműlánc és a feszítő ellenőrzése és cseréje, szükség esetén az aktuátor cseréje. Ez egy költségesebb beavatkozás, de elengedhetetlen a motor hosszú távú egészségéhez.

Szenzorok hibái

A vezérműtengely-pozíció érzékelő (CMP szenzor) és a főtengely-pozíció érzékelő (CKP szenzor) meghibásodása is okozhat VVT-i problémákat. Ha az ECU nem kap pontos adatokat a vezérműtengely vagy a főtengely pozíciójáról, nem tudja megfelelően vezérelni a VVT-i rendszert.

Tünetek: Nehéz indítás, egyenetlen járás, teljesítményvesztés, motorhiba jelző lámpa, specifikus szenzor hibakódok (pl. P0340 – vezérműtengely pozíció érzékelő hiba).

Megoldás: A hibás szenzor cseréje.

Hibakódok értelmezése

Amikor a VVT-i rendszerben hiba lép fel, a motorhiba jelző lámpa kigyullad a műszerfalon, és az ECU egy vagy több hibakódot tárol. Ezek a kódok (pl. P1349, P0011, P0012) specifikusan utalhatnak a VVT-i rendszerre vagy annak egyes komponenseire. Egy diagnosztikai eszköz (OBD-II szkenner) segítségével kiolvashatók ezek a kódok, ami nagyban megkönnyíti a hibaelhárítást. Mindig érdemes szakemberhez fordulni, ha VVT-i rendszerrel kapcsolatos hibakód jelentkezik, mivel a pontos diagnózis elengedhetetlen a megfelelő javításhoz.

A VVT-i motorok gondoskodó karbantartással rendkívül hosszú élettartamúak és megbízhatóak. A legfontosabb a rendszeres olajcsere a megfelelő minőségű olajjal, valamint a figyelmes motorhangok és üzemeltetési jelek észlelése. Ezek betartásával a VVT-i technológia hosszú évekig, sőt évtizedekig megbízhatóan szolgálhatja az autósokat.

Összehasonlítás más gyártók rendszereivel

A változó szelepvezérlés technológiája nem kizárólag a Toyota szabadalma. Számos más autógyártó is fejlesztett ki hasonló rendszereket, amelyek alapvetően ugyanazt a célt szolgálják: a motor teljesítményének, fogyasztásának és emissziójának optimalizálását a szelepvezérlés dinamikus módosításával. Bár az alapelv hasonló, a megvalósításban és a részletekben jelentős különbségek lehetnek. Nézzünk meg néhány ismertebb rendszert:

BMW Vanos/Double Vanos

A BMW Vanos (Variable Nockenwellen Steuerung – Változó Vezérműtengely Vezérlés) rendszere az egyik legismertebb vetélytársa a VVT-i-nek. Az első Vanos rendszerek (1992-től) még csak a szívó vezérműtengely fázisát tudták változtatni, hasonlóan az első generációs VVT-i-hez. Később megjelent a Double Vanos (1998-tól), amely már a szívó és a kipufogó vezérműtengelyt is képes volt függetlenül szabályozni, hasonlóan a Toyota Dual VVT-i-hez. A Vanos rendszerek hidraulikusan működnek, az olajnyomást használva a vezérműtengelyek elfordítására, és a BMW motorok sportos karakterének és rugalmasságának egyik kulcsa. A Vanos rendszerekhez is kapcsolódnak tipikus hibák, mint például az O-gyűrűk elöregedése, ami olajszivárgáshoz és működési zavarokhoz vezethet.

Honda VTEC

A Honda VTEC (Variable Valve Timing and Lift Electronic Control) rendszere talán a legismertebb változó szelepvezérlési technológia a Toyota VVT-i mellett. A VTEC egyedisége abban rejlik, hogy nemcsak a szelepnyitási időt, hanem a szelepemelés mértékét is képes változtatni, két vagy több különböző vezérműtengely-profil között váltva. Alacsony fordulatszámon egy takarékosabb profilt használ, míg magas fordulatszámon egy agresszívabb, nagyobb szelepemelést biztosító profil lép életbe, ami drámaian növeli a motor teljesítményét. A VTEC rendszerek jellegzetes „VTEC-rúgása” ikonikussá vált a sportos Honda motoroknál. A Toyota VVTL-i rendszere a VTEC-hez hasonló elven működik.

Hyundai CVVT

A Hyundai CVVT (Continuously Variable Valve Timing) rendszere szintén a vezérműtengely fázisának folyamatos szabályozására épül, hasonlóan a Toyota VVT-i-hez. A Hyundai és a Kia modellekben széles körben alkalmazott CVVT rendszer szintén hidraulikusan működik, és a motorvezérlő elektronika irányítja az olajnyomás-vezérlő szelepet a vezérműtengely-aktuátor működtetéséhez. A célok ugyanazok: jobb teljesítmény, alacsonyabb fogyasztás és károsanyag-kibocsátás. A CVVT rendszerek általában megbízhatóak, de itt is kritikus az olajminőség és a rendszeres karbantartás.

Más gyártók rendszerei

Számos más gyártó is rendelkezik saját változó szelepvezérlési technológiával:

- Audi/VW: FSI/TFSI motorokban is alkalmaznak változó szelepvezérlést, néha változó szelepemelést is (pl. Audi Valvelift System).

- Subaru: AVCS (Active Valve Control System) néven futó rendszert használ.

- Mitsubishi: MIVEC (Mitsubishi Innovative Valve timing Electronic Control system) néven fut a saját megoldása, amely szintén ötvözi a szelepnyitási idő és a szelepemelés változtatását.

- Ford: Ti-VCT (Twin Independent Variable Cam Timing) rendszere a Dual VVT-i-hez hasonlóan a szívó és kipufogó vezérműtengelyt is vezérli.

Bár a nevek és a pontos technikai megvalósítások eltérőek, mindezek a rendszerek ugyanazt az alapelvet követik: a szelepvezérlés dinamikus módosításával optimalizálni a belső égésű motorok működését. A Toyota VVT-i rendszere kiemelkedik a megbízhatóságával és a széles körű elterjedtségével, de a versenytársak is komoly innovációkkal járultak hozzá a technológia fejlődéséhez.

Technikai mélyfúrás: A vezérlési stratégiák

A VVT-i rendszer és a hasonló változó szelepvezérlési technológiák működésének megértéséhez érdemes elmerülni a mögötte rejlő vezérlési stratégiákban. Az ECU nem véletlenszerűen állítja a vezérműtengely fázisát, hanem előre programozott térképek és algoritmusok alapján, a motor aktuális igényeihez igazodva. A legfontosabb beállítási paraméterek a szelepnyitási és zárási időpontok, valamint az ezekből adódó szelepátfedés.

Nyitáskésleltetés (retard)

Amikor az ECU úgy dönt, hogy késlelteti a szívó vezérműtengely fázisát, az azt jelenti, hogy a szívószelepek a főtengely forgásához képest később nyitnak és korábban zárnak. Ez a stratégia jellemzően alacsony motorfordulaton és részterhelésen alkalmazott.

- Előnyök:

- Javított alapjárati stabilitás: A kisebb szelepátfedés megakadályozza az égéstermékek visszaszökését a szívócsőbe, és stabilabb, egyenletesebb alapjáratot eredményez.

- Alacsonyabb üzemanyag-fogyasztás: A friss keverék elszökésének minimalizálásával és a hatékonyabb égéssel csökken a fogyasztás.

- Belső EGR növelése: A késleltetett szívóoldali vezérlés növelheti a belső kipufogógáz-visszavezetést, ami csökkenti a NOx-kibocsátást.

- Hátrányok: Korlátozott hengerfeltöltés magas fordulaton.

Nyitáselőretolás (advance)

A szívó vezérműtengely fázisának előretolása azt jelenti, hogy a szívószelepek a főtengely forgásához képest hamarabb nyitnak és később zárnak. Ezt a stratégiát általában magas motorfordulaton és teljes terhelésen használják a maximális teljesítmény eléréséhez.

- Előnyök:

- Maximalizált teljesítmény: A nagyobb szelepátfedés és a későbbi szívószelep-zárás kihasználja a levegő tehetetlenségi erejét (dinamikus feltöltés), növelve a hengerbe jutó friss keverék mennyiségét.

- Szélesebb nyomatéksáv: Segít fenntartani a magas nyomatékot a felső fordulatszám-tartományban.

- Hátrányok: Instabil alapjáratot és magasabb fogyasztást okozna alacsony fordulaton, ha nem lenne VVT-i.

Átfedés optimalizálása (Dual VVT-i esetén)

A Dual VVT-i rendszerek, amelyek a szívó és a kipufogó vezérműtengelyt is vezérelhetik, még nagyobb rugalmasságot biztosítanak az átfedési idő (az az időszak, amikor a szívó- és kipufogószelep egyszerre nyitva van) optimalizálásában.

- Nagy átfedés: Magas fordulaton segíti a gázcserét, kihasználva a kipufogógázok szívóhatását a friss keverék behúzásához. Javítja a teljesítményt.

- Közepes átfedés: Részterhelésen és közepes fordulaton a belső EGR-t optimalizálja, csökkentve a NOx-kibocsátást és javítva a fogyasztást.

- Kis átfedés: Alacsony fordulaton és alapjáraton a stabilitást és az üzemanyag-hatékonyságot javítja, megakadályozva a kipufogógázok visszaszökését a szívócsőbe vagy a friss keverék elszökését a kipufogóba.

Az ECU folyamatosan figyeli a motor fordulatszámát, terhelését, a gázpedál állását, a levegő hőmérsékletét, a motor hőmérsékletét és a kipufogógáz összetételét (lambdaszonda). Ezekből az adatokból számítja ki a pillanatnyilag ideális szelepvezérlési stratégiát, és ennek megfelelően szabályozza az OCV szelep(ek) működését. A modern ECU-k képesek másodpercenként több százszor is módosítani a vezérműtengely fázisát, biztosítva a folyamatos és precíz alkalmazkodást. Ez a komplex, dinamikus vezérlés az, ami a VVT-i motorokat annyira hatékonnyá és rugalmassá teszi.

„A VVT-i nem csupán egy mechanikus alkatrész, hanem egy kifinomult algoritmusrendszer, amely folyamatosan újraírja a motor működésének szabályait a maximális hatékonyság érdekében.”

A jövő kihívásai és a VVT-i technológia szerepe

A járműipar soha nem látott mértékű változásokon megy keresztül, különösen az elektromos hajtásláncok térnyerésével. Felmerül a kérdés, hogy a VVT-i technológiának és a belső égésű motoroknak milyen szerep juthat a jövőben. Bár az elektromos autók egyre népszerűbbek, a belső égésű motorok még hosszú ideig velünk maradnak, különösen a hibrid rendszerekben és a fejlődő piacokon.

Elektromos autók térnyerése és a hibrid rendszerek integrációja

Az elektromos autók dominanciája ellenére a hibrid hajtásláncok, amelyekben a belső égésű motor és az elektromos motor együtt dolgozik, egyre fontosabbá válnak. A Toyota élen jár a hibrid technológiában, és a VVT-i motorok szerves részét képezik ezeknek a rendszereknek. A hibrid autókban a belső égésű motor gyakran kapcsol ki és be, vagy optimalizált üzemmódban működik a töltés és a hajtás érdekében. A VVT-i, különösen a gyorsabb reakcióidejű VVT-iE változat, rendkívül alkalmas erre a dinamikus működésre, biztosítva a gyors indítást, a hatékony üzemelést és az alacsony károsanyag-kibocsátást még a gyakori ki-bekapcsolások mellett is.

A hibrid rendszerekben a VVT-i lehetővé teszi a motor számára, hogy a lehető legoptimálisabb fordulatszám- és terhelési tartományban működjön, még akkor is, ha az autó sebessége vagy a vezető igényei ettől eltérnének. A belső égésű motor gyakran „Atkinson-ciklusban” működik, amit a VVT-i tesz lehetővé a szívószelep késleltetett zárásával, ami tovább javítja az üzemanyag-hatékonyságot a teljesítmény enyhe rovására – ez a kompromisszum a hibrid rendszerben elfogadható, mivel az elektromotor kompenzálja a hiányzó nyomatékot.

További fejlesztési irányok

A belső égésű motorok további fejlesztései továbbra is a hatékonyság növelésére, a károsanyag-kibocsátás csökkentésére és a rugalmasság fokozására fókuszálnak. A VVT-i technológia is tovább fog fejlődni ezen irányok mentén:

- Még precízebb vezérlés: Az elektromos vezérlésű rendszerek (VVT-iE) elterjedése várható, mivel ezek gyorsabb és pontosabb reakcióidőt biztosítanak, és kevésbé érzékenyek az olajnyomásra.

- Kombinált rendszerek: A szelepnyitási idő és a szelepemelés folyamatos, egymástól független szabályozása (mint a Valvematic) egyre inkább alapfelszereltséggé válik a prémium motorokban, és várhatóan elterjed az alacsonyabb kategóriákban is.

- Mesterséges intelligencia és gépi tanulás: Az ECU-k egyre kifinomultabb algoritmusokat használnak majd, amelyek mesterséges intelligencia és gépi tanulás segítségével képesek lesznek előre jelezni a vezetési körülményeket és még intelligensebben optimalizálni a szelepvezérlést.

- Alternatív üzemanyagok: A VVT-i rendszerek adaptálhatósága lehetővé teszi a motorok számára, hogy hatékonyan működjenek alternatív üzemanyagokkal (pl. hidrogén, szintetikus üzemanyagok) is, a szelepvezérlés finomhangolásával az eltérő égési jellemzőkhöz.

A VVT-i technológia tehát nem egy letűnt kor emléke, hanem egy folyamatosan fejlődő, adaptív megoldás, amely kulcsfontosságú marad a belső égésű motorok jövőjében, különösen a hibridizáció és az egyre szigorodó környezetvédelmi előírások fényében. A Toyota úttörő munkája ezen a területen továbbra is alapul szolgál a motorfejlesztés innovatív irányainak meghatározásában.