A cikk tartalma Show

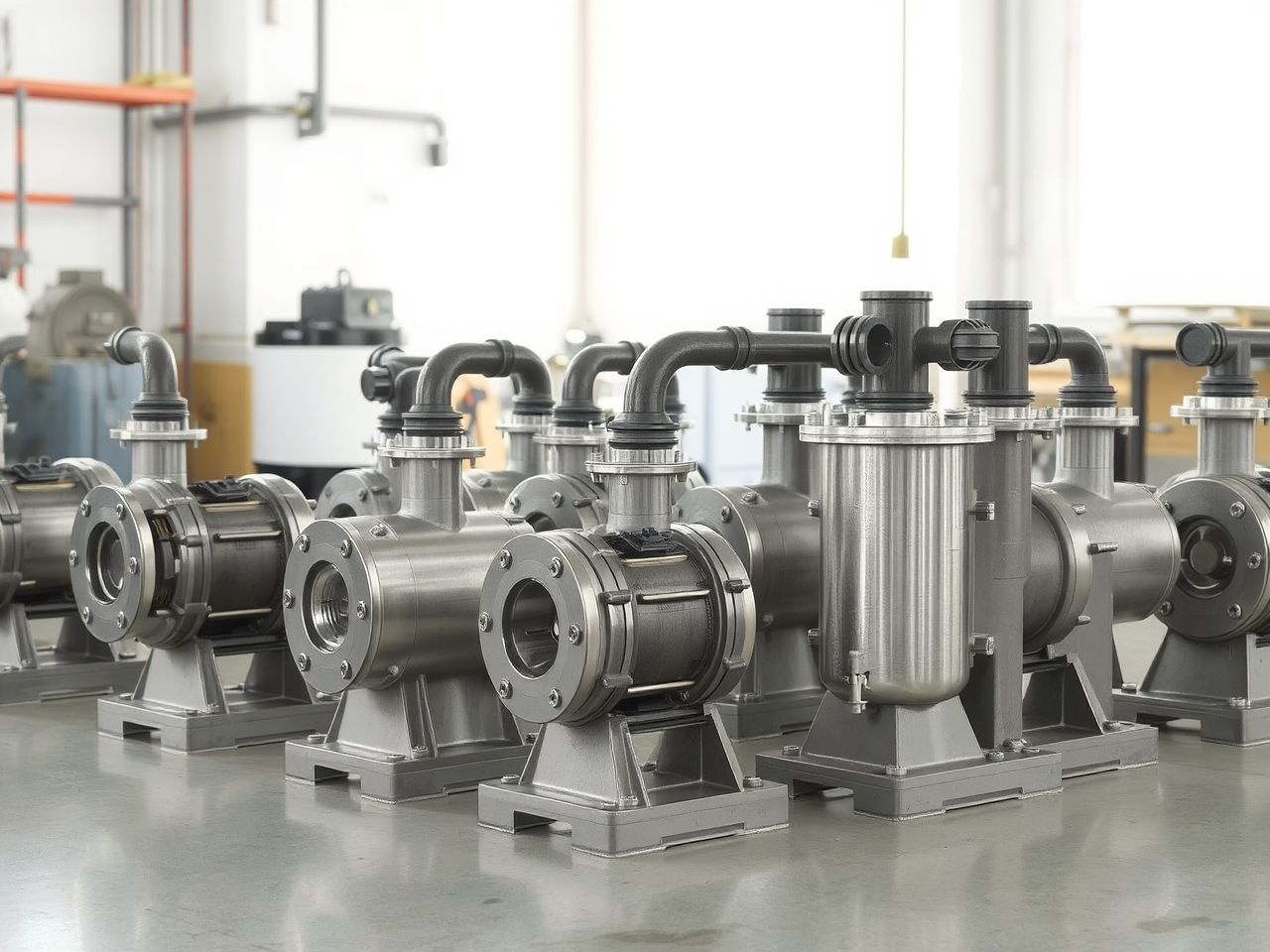

Az ipari folyamatokban a vákuum létrehozása és fenntartása számos területen kulcsfontosságú. Gondoljunk csak a vegyipar, a gyógyszeripar, az élelmiszeripar vagy akár az erőművek működésére. Ezen alkalmazások széles skáláján belül az egyik legmegbízhatóbb és legsokoldalúbb vákuumtechnikai megoldás a vízgyűrűs vákuumszivattyú. Ez a technológia, bár nem a legmodernebb a vákuumszivattyúk palettáján, kivételes tulajdonságai révén máig megkerülhetetlen szereplője az ipari vákuumrendszereknek, különösen ott, ahol nedves, szennyezett vagy korrozív gázokkal kell dolgozni.

A vízgyűrűs vákuumszivattyúk története a 20. század elejére nyúlik vissza, és azóta is folyamatosan fejlődnek, alkalmazkodva az ipari igényekhez. Lényegük az egyszerű, de rendkívül hatékony működési elvben rejlik, amely a forgó járókerék és egy tömítőfolyadék (általában víz) interakcióján alapul. Ez a konstrukció nemcsak robusztussá és hosszú élettartamúvá teszi őket, hanem lehetővé teszi olyan körülmények közötti működést is, ahol más vákuumszivattyúk meghibásodnának vagy nem lennének gazdaságosan üzemeltethetők.

Cikkünkben részletesen bemutatjuk a vízgyűrűs vákuumszivattyú működési elvét, felépítését, különböző típusait, valamint azokat az ipari alkalmazásokat, ahol a leginkább megéri ezt a technológiát választani. Kitérünk az előnyeire és hátrányaira, karbantartására, és összehasonlítjuk más vákuumszivattyú-típusokkal, hogy segítsük a döntéshozókat a megfelelő megoldás kiválasztásában. Célunk, hogy átfogó képet adjunk erről a létfontosságú ipari berendezésről, kiemelve annak sokoldalúságát és megbízhatóságát.

A vákuum fogalma és ipari jelentősége

Mielőtt mélyebben belemerülnénk a vízgyűrűs vákuumszivattyúk világába, érdemes röviden tisztázni, mit is értünk vákuum alatt, és miért olyan fontos ez a fogalom az ipari termelésben. A vákuum szó a latin „vacuus” szóból származik, ami üres, légüres teret jelent. Fizikai értelemben vákuumnak nevezzük azt az állapotot, amikor egy adott térben a nyomás alacsonyabb, mint a légköri nyomás. Ez az alacsony nyomású környezet számos egyedi tulajdonsággal rendelkezik, amelyek kihasználhatók ipari folyamatokban.

Az iparban a vákuumot különféle célokra alkalmazzák. Segítségével lehetséges anyagok szárítása alacsonyabb hőmérsékleten, oldószerek elpárologtatása, gázok eltávolítása folyadékokból (degázolás), vagy éppen légmentes csomagolások létrehozása. A vákuumtechnika lehetővé teszi olyan kémiai reakciók végrehajtását, amelyek normál légköri nyomáson nem vagy csak nehezen mennének végbe, valamint javítja a termékek minőségét és meghosszabbítja az eltarthatóságukat. A vákuum létfontosságú a modern gyártástechnológiákban, a kutatás-fejlesztésben és a mindennapi élet számos területén is.

A vákuumot különböző szintekre oszthatjuk a nyomás mértéke alapján: durva vákuum (1013 mbar és 1 mbar között), közepes vákuum (1 mbar és 10-3 mbar között), finom vákuum (10-3 mbar és 10-7 mbar között), valamint ultra-finom vákuum (10-7 mbar alatt). A vízgyűrűs vákuumszivattyúk általában a durva és a közepes vákuum tartományban működnek a leghatékonyabban, bár speciális konfigurációk és rendszerek lehetővé teszik a finomabb vákuum elérését is előszivattyúként vagy booster szivattyúkkal kombinálva.

A vízgyűrűs vákuumszivattyú alapelve és felépítése

A vízgyűrűs vákuumszivattyú működési elve viszonylag egyszerű, de zseniális. Lényege egy speciálisan kialakított járókerék, amely egy hengeres házban forog, és egy folyadékgyűrű (általában víz) segítségével hozza létre a vákuumot. A berendezés a pozitív elmozdulású szivattyúk közé tartozik, ami azt jelenti, hogy a gázt egy zárt térfogatból mechanikusan távolítja el.

A főbb alkatrészek

A vízgyűrűs vákuumszivattyúk alapvetően négy fő részből állnak:

- Ház (stator): Ez a szivattyú külső burkolata, amelynek belső felülete hengeres. A házon találhatóak a szívó- és nyomónyílások, amelyeken keresztül a gáz belép és távozik a szivattyúból.

- Járókerék (rotor): A szivattyú központi, forgó része, amely radiális lapátokkal rendelkezik. A járókerék excentrikusan helyezkedik el a házban, azaz tengelye el van tolva a ház tengelyéhez képest. Ez a kulcsa a működésnek.

- Tömítőfolyadék (vízgyűrű): Ez a szivattyú lelke. A házban lévő folyadék (jellemzően víz) centrifugális erő hatására a ház belső falához tapad, és egy folyamatos gyűrűt képez. Ez a folyadékgyűrű a járókerék lapátjaival együtt hozza létre a változó térfogatú kamrákat.

- Szívó- és nyomócsonk (port plate): Ezek a nyílások vezetik be a vákuumozandó gázt, és vezetik el a komprimált gázt és a tömítőfolyadék feleslegét. Gyakran a ház oldalán, vagy a járókerék előtt és mögött elhelyezkedő lemezekbe vannak integrálva.

A szivattyú robbanásbiztos működését az is elősegíti, hogy a tömítőfolyadék megakadályozza a súrlódásból eredő hőmérséklet-emelkedést és a szikraképződést, ami különösen fontos gyúlékony vagy robbanásveszélyes gázok kezelésekor. Az anyagválasztás is kulcsfontosságú, hiszen a szivattyúk gyártása során öntöttvas, rozsdamentes acél, bronz vagy akár speciális ötvözetek is felhasználásra kerülnek, a kezelendő közeg korrozív tulajdonságaitól függően.

Hogyan működik a vízgyűrűs vákuumszivattyú? A működési elv részletes bemutatása

A vízgyűrűs vákuumszivattyú működése a járókerék excentrikus elhelyezkedésén és a centrifugális erő által létrehozott folyadékgyűrűn alapul. Nézzük meg lépésről lépésre, hogyan is zajlik ez a folyamat.

A vízgyűrű kialakulása

Amikor a szivattyú elindul, és a járókerék forogni kezd, a házban lévő tömítőfolyadék (általában víz) a centrifugális erő hatására a ház belső falához tapad. Ez a folyadék egy folytonos, koncentrikus gyűrűt képez a ház falán. Mivel a járókerék excentrikusan helyezkedik el a házban, a járókerék lapátjai és a folyadékgyűrű között változó térfogatú cellák, azaz kamrák alakulnak ki.

„A vízgyűrűs vákuumszivattyúk zsenialitása az egyszerűségükben rejlik: a tömítőfolyadék nemcsak a vákuumot hozza létre, hanem hűt és tömít is egyben, minimalizálva a mozgó alkatrészek számát és a meghibásodási lehetőségeket.”

Szívás, kompresszió és nyomás

- Szívás (beszívás): Amikor a járókerék forog, és a lapátok a szívónyílás felé haladnak, a folyadékgyűrű és a járókerék lapátjai közötti térfogat megnő. Ez a térfogatnövekedés nyomáscsökkenést eredményez a cellában, ami vákuumot hoz létre. A vákuum hatására a vákuumozandó gáz a szívónyíláson keresztül beáramlik a szivattyú celláiba. Ez a folyamat folyamatosan zajlik, ahogy a lapátok elhaladnak a szívónyílás előtt.

- Kompresszió: Ahogy a járókerék tovább forog, és a lapátok a szívónyílás után a nyomónyílás felé mozognak, a folyadékgyűrű és a járókerék lapátjai közötti térfogat elkezd csökkenni. Ez a térfogatcsökkenés összenyomja (komprimálja) a cellában lévő gázt, növelve annak nyomását.

- Nyomás (kipufogás): Amikor a komprimált gázzal teli cellák elérik a nyomónyílást, a gáz – immár magasabb nyomáson – a tömítőfolyadék egy részével együtt kiürül a szivattyúból. A tömítőfolyadék egy része eközben friss vízzel cserélődik, biztosítva a folyamatos hűtést és a szennyeződések elvezetését.

Ez a ciklikus folyamat folyamatosan ismétlődik a járókerék forgása során, állandó vákuumot vagy kompressziót biztosítva. A tömítőfolyadék szerepe nem csupán a térfogatváltozás létrehozása; emellett hűti a kompresszió során felmelegedő gázt, megköti a szívott gázban lévő részecskéket és szennyeződéseket, valamint tömíti a járókerék és a ház közötti réseket, minimalizálva a belső szivárgást és növelve a hatékonyságot.

A tömítőfolyadék másik jelentős előnye, hogy képes kondenzálni a szívott gőzöket. Ha a szívott gáz nagy mennyiségű vízgőzt vagy más kondenzálható gőzt tartalmaz, a tömítőfolyadékban való kondenzáció csökkenti a gáz térfogatát, és ezáltal növeli a szivattyú hatékonyságát. Ez különösen előnyös olyan alkalmazásokban, mint a szárítás vagy a desztilláció.

A vízgyűrűs vákuumszivattyúk típusai és konfigurációi

A vízgyűrűs vákuumszivattyúk számos konfigurációban elérhetők, hogy megfeleljenek a különböző ipari igényeknek. A legfontosabb megkülönböztetések az egyfokozatú és kétfokozatú rendszerek, valamint a tömítőfolyadék kezelési módja szerint történnek.

Egyfokozatú és kétfokozatú rendszerek

Egyfokozatú vákuumszivattyúk: Ezek a legelterjedtebb típusok, amelyek egyetlen járókerékkel és egyetlen kompressziós lépéssel működnek. Egyszerűbb a felépítésük, költséghatékonyabbak, és kiválóan alkalmasak a durva és közepes vákuum tartomány elérésére (jellemzően 30-150 mbar abszolút nyomásig). Széles körben használják őket olyan alkalmazásokban, ahol a végső vákuum nem igényel extrém alacsony nyomást, de a megbízhatóság és a nedves gázok kezelésének képessége kulcsfontosságú.

Kétfokozatú vákuumszivattyúk: Ezek a szivattyúk két járókerékkel (vagy egyetlen, két kompressziós kamrával rendelkező járókerékkel) rendelkeznek, amelyek sorosan vannak elrendezve. Az első fokozat elővákuumot hoz létre, amit a második fokozat tovább komprimál, így alacsonyabb végső vákuumot képesek elérni (akár 33 mbar abszolút nyomás alá, vagy speciális esetekben 10 mbar körüli értékekre). A kétfokozatú rendszerek bonyolultabbak és drágábbak, de nagyobb vákuumot és gyakran jobb energiahatékonyságot kínálnak a mélyebb vákuumtartományokban. Ideálisak olyan folyamatokhoz, mint a vákuumdesztilláció vagy a vákuumszárítás, ahol alacsonyabb nyomásra van szükség.

Folyadékrendszerek: nyitott, zárt és félig zárt rendszerek

A tömítőfolyadék kezelése alapvetően befolyásolja a szivattyú működését, karbantartását és környezeti hatásait:

- Nyitott (átfolyós) rendszerek: Ezek a legegyszerűbb rendszerek, ahol a friss tömítőfolyadék folyamatosan áramlik a szivattyúba, és a használt folyadék a komprimált gázzal együtt távozik a rendszerből. Előnyük az egyszerűség és az alacsony kezdeti beruházási költség. Hátrányuk a magas vízfogyasztás és a szennyvízkezelés szükségessége, ami környezetvédelmi és gazdasági szempontból is hátrányos lehet. Gyakran használják ott, ahol bőséges és olcsó a víz, és a szennyeződések nem jelentenek problémát a környezet számára.

- Zárt (recirkulációs) rendszerek: Ezekben a rendszerekben a tömítőfolyadékot egy zárt körben keringtetik. A szivattyúból távozó folyadékot egy hőcserélőn keresztül lehűtik, majd visszavezetik a szivattyúba. Ez jelentősen csökkenti a vízfogyasztást és a szennyvíz mennyiségét. A rendszerhez gyakran tartozik egy szeparátor is, amely elválasztja a gázt a folyadéktól, és ha szükséges, szűrőket is beépítenek a folyadék tisztán tartására. Bár a kezdeti beruházás magasabb, hosszú távon gazdaságosabb és környezetbarátabb megoldást jelentenek.

- Félig zárt rendszerek: Ez a megoldás a nyitott és zárt rendszerek közötti kompromisszum. Részleges recirkulációt alkalmaz, miközben folyamatosan friss vizet adagol a rendszerhez, és egy bizonyos mennyiségű használt vizet elvezet. Ez segít fenntartani a tömítőfolyadék minőségét, miközben csökkenti a teljes vízfogyasztást a nyitott rendszerekhez képest.

Anyagválaszték

A vízgyűrűs vákuumszivattyúk anyagválasztása kritikus a hosszú élettartam és a megbízható működés szempontjából, különösen korrozív gázok kezelése esetén. Gyakori anyagok:

- Öntöttvas: Standard alkalmazásokhoz, ahol a korrózió nem jelentős probléma. Költséghatékony és tartós.

- Bronz/Rozsdamentes acél: Közepesen korrozív közegekhez, vagy ahol nagyobb tisztaságra van szükség (pl. élelmiszeripar, gyógyszeripar).

- Speciális ötvözetek (pl. Hastelloy, titán): Erősen korrozív gázokhoz, mint például klór vagy sósav. Ezek a legdrágább megoldások, de elengedhetetlenek bizonyos vegyipari alkalmazásokban.

Mikor érdemes vízgyűrűs vákuumszivattyút választani? Előnyök és hátrányok

A megfelelő vákuumszivattyú kiválasztása kulcsfontosságú a folyamatok hatékonysága és a beruházás megtérülése szempontjából. A vízgyűrűs vákuumszivattyúk számos előnyös tulajdonsággal rendelkeznek, amelyek bizonyos alkalmazásokban verhetetlenné teszik őket, de vannak korlátaik is, amelyeket figyelembe kell venni.

A vízgyűrűs vákuumszivattyúk előnyei

- Robusztus felépítés és hosszú élettartam: A vízgyűrűs szivattyúk kevés mozgó alkatrészt tartalmaznak, és a járókerék nem érintkezik közvetlenül a házzal. Ez minimálisra csökkenti a kopást és a súrlódást, ami hosszú élettartamot és alacsony karbantartási igényt eredményez. Képesek ellenállni a zord ipari környezetnek.

- Nedves, gőzös és kondenzálható gázok kezelése: Ez az egyik legnagyobb előnyük. A tömítőfolyadék képes kondenzálni a gőzöket, és elvezetni a folyadékcseppeket, így a szivattyú problémamentesen üzemeltethető telített gőzök vagy folyadékcseppek jelenlétében is. Más szivattyútípusok (pl. olajkenésűek) esetében a folyadék bejutása komoly károkat okozhat.

- Szennyezett, porral, részecskékkel terhelt gázok kezelése: A tömítőfolyadék képes lemosni és elvezetni a szívott gázban lévő szilárd részecskéket és szennyeződéseket, megakadályozva azok lerakódását és a szivattyú károsodását. Ez ideálissá teszi őket olyan alkalmazásokhoz, mint a szűrés, a bányászat vagy a vegyipar.

- Korrozív gázok kezelése: Megfelelő anyagválasztással (pl. rozsdamentes acél, speciális ötvözetek) a vízgyűrűs szivattyúk ellenállnak a korrozív gázoknak, mint a klór, kén-dioxid vagy sósav. A tömítőfolyadék segít elmosni a korrozív anyagokat, és megakadályozza a belső korróziót.

- Robbanásbiztos működés: Mivel nincs olaj a munkatérben, és a hőmérsékletet a tömítőfolyadék alacsonyan tartja, a vízgyűrűs szivattyúk inherensen biztonságosak robbanásveszélyes környezetben, mint például a vegyipar vagy a petrolkémia. Gyakran ATEX-kompatibilis kivitelben is kaphatók.

- Alacsony vibráció és zajszint: A járókerék kiegyensúlyozott forgása és a folyadékgyűrű csillapító hatása miatt a vízgyűrűs szivattyúk viszonylag csendesen és alacsony vibrációval működnek, ami javítja a munkakörnyezetet.

- Egyszerű karbantartás: A kevés mozgó alkatrész és az olajmentes működési elv miatt a karbantartás egyszerűbb és olcsóbb, mint sok más vákuumszivattyú típus esetében. Főleg a tömítőfolyadék minőségének ellenőrzésére és a csapágyak kenésére kell figyelni.

- Környezetbarát (víz mint tömítőanyag): A víz mint tömítőanyag környezetbarát alternatíva az olajjal szemben. Zárt rendszerekben a vízfogyasztás minimálisra csökkenthető.

A vízgyűrűs vákuumszivattyúk hátrányai

- Korlátozott végső vákuum: A legnagyobb korlát a tömítőfolyadék (víz) páranyomása. A szivattyú által elérhető legmélyebb vákuumot a tömítőfolyadék hőmérséklete határozza meg, mivel a gáz nyomása nem csökkenhet a folyadék páranyomása alá. Általában 30-50 mbar abszolút nyomás alatt a hatékonyságuk drasztikusan csökken. Mélyebb vákuumhoz kétfokozatú rendszerekre vagy előszivattyúval kombinált booster szivattyúkra van szükség.

- Vízfogyasztás (nyitott rendszerben): A nyitott rendszerek jelentős mennyiségű vizet fogyaszthatnak, ami költséges lehet, és szennyvízkezelési problémákat vet fel. Ezért a zárt rendszerek előnyben részesítettek, ahol a vízfogyasztás lényegesen alacsonyabb.

- Alacsonyabb energiahatékonyság bizonyos alkalmazásokban: A folyadékgyűrű mozgásának fenntartása energiát igényel, ami bizonyos alkalmazásokban alacsonyabb energiahatékonyságot eredményezhet, különösen a száraz vákuumszivattyúkhoz képest, ha nem megfelelő a méretezés vagy a rendszer optimalizálatlan.

- Fagyásveszély hideg környezetben: Ha a tömítőfolyadék víz, hideg környezetben fennáll a fagyás veszélye, ami károsíthatja a szivattyút. Megoldás lehet fagyálló folyadékok használata vagy a szivattyú fűtése.

- A tömítőfolyadék minőségének fenntartása: A tömítőfolyadék szennyeződhet, felmelegedhet vagy korrozívvá válhat, ami befolyásolja a szivattyú teljesítményét és élettartamát. Rendszeres ellenőrzésre és esetleges cserére van szükség.

Összességében a vízgyűrűs vákuumszivattyú akkor a legjobb választás, ha a folyamat során nedves, szennyezett, korrozív vagy robbanásveszélyes gázokkal kell dolgozni, és a szükséges vákuumtartomány a durva vagy közepes vákuumra korlátozódik. Ahol a tiszta, száraz gázok kezelése és a nagyon mély vákuum elérése a fő szempont, ott más technológiák (pl. száraz csavar vagy lamellás szivattyúk) lehetnek előnyösebbek.

Ipari alkalmazások széles spektruma

A vízgyűrűs vákuumszivattyúk kivételes tulajdonságaik révén az ipari alkalmazások rendkívül széles körében találtak otthonra. Képességük, hogy nedves, gőzös, szennyezett és korrozív közegekkel is megbirkóznak, valamint robusztusságuk és megbízhatóságuk miatt számos iparágban nélkülözhetetlenek.

Vegyipar és petrolkémia

A vegyipar az egyik legnagyobb felhasználója a vízgyűrűs vákuumszivattyúknak. Itt a folyamatok gyakran járnak korrozív gázokkal, oldószerekkel és nagy mennyiségű gőzzel. A vízgyűrűs szivattyúk ideálisak a következő feladatokra:

- Vákuumdesztilláció: Az alacsony nyomás csökkenti a forráspontot, lehetővé téve a hőérzékeny anyagok szétválasztását vagy a magas forráspontú anyagok desztillálását alacsonyabb hőmérsékleten, energiát takarítva meg és megelőzve a termék bomlását.

- Kristályosítás: A vákuum felgyorsítja a párolgást és elősegíti a kristályok képződését.

- Szárítás: Különösen nedves porok és szuszpenziók szárítására, ahol a vákuum csökkenti a szárítási hőmérsékletet és felgyorsítja a folyamatot.

- Degázolás: Folyadékokból és olvadékokból oldott gázok eltávolítása, ami javítja a termék minőségét és stabilitását.

- Gázvisszanyerés és -átvitel: Robbanásveszélyes vagy korrozív gázok biztonságos szívása és átvitele.

- Reaktorok vákuumozása: Kémiai reakciókhoz szükséges vákuumkörnyezet létrehozása.

Gyógyszeripar

A gyógyszeriparban a tisztaság, a sterilitás és a termék integritása a legfontosabb. A vízgyűrűs szivattyúk itt is számos alkalmazásban bizonyítanak:

- Vákuumfiltráció: Szilárd anyagok elválasztása folyadékoktól.

- Szárítás (fagyasztva szárítás): A vákuum elősegíti a víz szublimációját, ami kíméletes szárítási módszer hőérzékeny gyógyszerkészítmények és biológiai anyagok számára.

- Sterilizálás: Bizonyos sterilizálási folyamatok vákuumot igényelnek.

- Oldószer-visszanyerés: A vákuumdesztilláció segíti az oldószerek hatékony visszanyerését a gyártási folyamatokból.

Élelmiszeripar és italgyártás

Az élelmiszeriparban a vákuumot a termékek tartósítására, minőségének javítására és a feldolgozási folyamatok optimalizálására használják:

- Vákuumhűtés: Gyorsan hűti a friss élelmiszereket (pl. saláták, pékáru) a párolgás révén, meghosszabbítva azok eltarthatóságát.

- Párolás és koncentrálás: Gyümölcslevek, tejtermékek és egyéb folyadékok koncentrálása alacsony hőmérsékleten a termék minőségének megőrzése mellett.

- Degázolás: Vízből és italokból (pl. gyümölcslé, bor) oldott gázok eltávolítása az oxidáció megelőzése és az eltarthatóság növelése érdekében.

- Palackozás és csomagolás: Vákuumot használnak a palackok és edények levegőjének eltávolítására a töltés előtt, valamint a légmentes csomagolások létrehozására.

- Szárítás: Különböző élelmiszertermékek (pl. kávé, tészta, gyümölcsök) szárítása vákuumban.

Papír- és cellulózipar

Ez az iparág hagyományosan az egyik legnagyobb felhasználója a vízgyűrűs vákuumszivattyúknak. A papírgyártás során hatalmas mennyiségű vizet kell eltávolítani a cellulózszuszpenzióból:

- Vízmentesítés: A papírgyártó gépek szívódobjai és préshengerei vákuumot használnak a víztelenítéshez, ami jelentősen csökkenti a szárítási energiaigényt és növeli a gyártási sebességet.

- Filc tisztítás: A vákuum segít a szívófilcek tisztán tartásában és hatékonyságuk megőrzésében.

Erőművek és energiaipar

Az erőművekben a vízgyűrűs vákuumszivattyúk kritikus szerepet játszanak a hatékonyság fenntartásában:

- Turbinák kondenzátorainak vákuumozása: A gőzturbinák kondenzátorainak vákuum alatt tartása elengedhetetlen a turbina hatékony működéséhez és a gőz kondenzációjához. A vízgyűrűs szivattyúk képesek kezelni a kondenzátorba bejutó levegőt és vízgőzt.

- Geotermikus gázok elszívása: A geotermikus erőművekben a föld alól érkező gázok, amelyek gyakran korrozívak és tartalmazhatnak szennyeződéseket, elszívására használják.

- Biogáz feldolgozása: Biogáz előállítása során keletkező gázok szívása és komprimálása.

Környezetvédelem

A környezetvédelmi technológiák is profitálnak a vízgyűrűs vákuumszivattyúk képességeiből:

- Biogáz szívás és átvitel: Szennyvíztisztító telepeken és hulladéklerakókban keletkező biogáz kezelése.

- Szennyvízkezelés: A levegőztető rendszerekben és más folyamatokban.

- Talajtisztítás (talajszívás): Szennyezett talajból illékony szerves vegyületek eltávolítása vákuum segítségével.

További alkalmazások

- Bányászat és ásványfeldolgozás: Szűrés, flotáció.

- Műanyagipar: Degázolás az extrudálás során a buborékok és a termékhibák elkerülése érdekében.

- Textilipar: Szárítás, nedvesítés.

- Tégla- és kerámiaipar: Az agyag degázolása a termékek szilárdságának és minőségének javítása érdekében.

- Kórházak és laboratóriumok: Központi vákuumrendszerek.

Ez a lista is jól mutatja, hogy a vízgyűrűs vákuumszivattyú mennyire sokoldalú és megbízható megoldás, ha a folyamat során nedves, szennyezett vagy korrozív gázokkal kell dolgozni, és a durva vagy közepes vákuum elegendő a feladathoz.

A tömítőfolyadék szerepe és kezelése

A tömítőfolyadék, leggyakrabban víz, alapvető fontosságú a vízgyűrűs vákuumszivattyúk működésében. Nem csupán a vákuum létrehozásában játszik szerepet, hanem számos más kulcsfontosságú funkciót is ellát, amelyek befolyásolják a szivattyú teljesítményét, élettartamát és a rendszer gazdaságosságát.

A víz minőségi követelményei

A tömítőfolyadék minősége közvetlenül hat a szivattyú hatékonyságára és élettartamára. Ideális esetben a víznek tisztának, hidegnek és kémiailag semlegesnek kell lennie. A magas hőmérsékletű víz növeli a páranyomást, ami rontja a vákuum mélységét. A szennyeződések, mint például a szilárd részecskék, lerakódásokat okozhatnak, kavitációhoz vezethetnek, vagy károsíthatják a szivattyú belső felületeit. A korrozív anyagok (pl. savak, lúgok) károsíthatják a szivattyú anyagát, ha az nem megfelelő anyagból készült. Ezért gyakran ajánlott szűrt, lágyított vagy demineralizált víz használata, különösen zárt rendszerekben.

Zárt rendszerek és hőcserélők

Ahogy korábban említettük, a zárt rendszerek a leggyakoribbak és leggazdaságosabbak, mivel minimalizálják a vízfogyasztást. Ezekben a rendszerekben a tömítőfolyadékot folyamatosan keringtetik. A szivattyúból távozó felmelegedett vizet egy hőcserélőn keresztül vezetik, ahol külső hűtőközeg (pl. hűtővíz vagy levegő) segítségével lehűtik, mielőtt visszajuttatnák a szivattyúba. Ez biztosítja a stabil és alacsony tömítőfolyadék-hőmérsékletet, ami mélyebb vákuumot és jobb hatékonyságot eredményez.

A zárt rendszerekben gyakran alkalmaznak ciklon szeparátorokat vagy egyéb szűrőberendezéseket is, amelyek eltávolítják a szívott gázból származó szilárd részecskéket és folyadékcseppeket a tömítőfolyadékból. Ez megakadályozza a lerakódásokat és meghosszabbítja a folyadék élettartamát.

Különböző tömítőfolyadékok speciális esetekben

Bár a víz a leggyakoribb tömítőfolyadék, speciális alkalmazásokban más folyadékok is használhatók:

- Olaj: Bizonyos esetekben, különösen mélyebb vákuum eléréséhez, olajat használnak tömítőfolyadékként. Az olaj alacsonyabb páranyomása lehetővé teszi a mélyebb vákuum elérését, de ez a megoldás kevésbé alkalmas nedves vagy szennyezett gázok kezelésére. Az olajkenésű rendszerek bonyolultabbak lehetnek a tömítések és a szennyeződések miatt.

- Glikol vagy más fagyálló folyadékok: Hideg környezetben, ahol fennáll a fagyás veszélye, glikol-víz keverékeket használnak. Ez biztosítja a szivattyú működését fagypont alatti hőmérsékleten is.

- Speciális oldószerek: Egyes vegyipari folyamatokban, ha a szívott gáz egy adott oldószerrel van telítve, előnyös lehet ugyanazt az oldószert használni tömítőfolyadékként. Ez megakadályozza a termék szennyeződését és elősegíti az oldószer visszanyerését.

A tömítőfolyadék megfelelő kiválasztása és kezelése kulcsfontosságú a vízgyűrűs vákuumszivattyú optimális és hosszú távú működéséhez. A rendszeres ellenőrzés, a hőmérséklet szabályozása és a folyadék tisztán tartása elengedhetetlen a maximális teljesítmény eléréséhez.

Vízgyűrűs vákuumszivattyúk karbantartása és élettartamuk optimalizálása

A vízgyűrűs vákuumszivattyúk híresek robusztusságukról és alacsony karbantartási igényükről, de mint minden ipari berendezés, ezek is igénylik a rendszeres odafigyelést és karbantartást az optimális teljesítmény és a hosszú élettartam biztosítása érdekében. A megfelelő karbantartási stratégia nemcsak a meghibásodásokat előzi meg, hanem hozzájárul az energiahatékonyság fenntartásához is.

Rendszeres ellenőrzések

A vizuális ellenőrzés az első lépés a megelőző karbantartásban. Figyelni kell a szokatlan zajokra, rezgésekre, szivárgásokra és a szivattyú hőmérsékletére. A manométereken és hőmérőkön leolvasott értékek rendszeres rögzítése segíthet az anomáliák korai felismerésében. Különösen fontos a tömítőfolyadék áramlásának és hőmérsékletének ellenőrzése, mivel ezek közvetlenül befolyásolják a szivattyú teljesítményét és a vákuum mélységét.

Tömítőfolyadék cseréje/ellenőrzése

A tömítőfolyadék minősége kritikus. Rendszeresen ellenőrizni kell a folyadék szintjét, tisztaságát és pH-értékét. Szennyezett vagy korrozív gázok kezelése esetén a folyadék gyorsabban szennyeződik, és gyakrabban kell cserélni. Zárt rendszerekben a folyadékot szűrni kell, és szükség esetén utántölteni, vagy teljesen cserélni. A túl magas hőmérsékletű folyadék rontja a vákuumot, ezért a hűtőrendszer hatékonyságát is ellenőrizni kell.

Csapágyak és tömítések

A szivattyú mozgó alkatrészei közül a csapágyak és a tengelytömítések a leginkább kopásnak kitett részek. A csapágyakat rendszeresen ellenőrizni kell a kenés szempontjából, és a gyártó előírásai szerint cserélni. A tengelytömítések (pl. mechanikus tömítések vagy tömszelencék) biztosítják, hogy a tömítőfolyadék ne szivárogjon ki a szivattyúból, és ne jusson be levegő a vákuumoldalról. Kopásuk vagy sérülésük esetén azonnal cserélni kell őket, mivel a szivárgás jelentősen rontja a szivattyú hatékonyságát és károsíthatja a csapágyakat.

Kavitáció megelőzése

A kavitáció súlyos problémát jelenthet a vízgyűrűs vákuumszivattyúknál. Akkor fordul elő, ha a tömítőfolyadékban a nyomás lokálisan a folyadék páranyomása alá csökken, buborékok képződnek, majd ezek hirtelen összeomlanak. Ez eróziót, vibrációt és zajt okozhat, és súlyosan károsíthatja a járókereket és a házat. A kavitáció megelőzése érdekében fontos a megfelelő tömítőfolyadék-hőmérséklet fenntartása, a szívónyomás stabilizálása és a szivattyú megfelelő méretezése az adott alkalmazáshoz. Egyes modern szivattyúk kavitáció elleni védelemmel is rendelkeznek, például speciális beömlőnyílásokkal vagy védőburkolatokkal.

Motor és hajtásrendszer

A szivattyút meghajtó motor és a hajtásrendszer (pl. ékszíj, közvetlen tengelykapcsoló) ellenőrzése is része a karbantartásnak. A motor csapágyainak kenése, a tekercsek tisztasága és az elektromos csatlakozások ellenőrzése kulcsfontosságú. Az ékszíjak feszességét és állapotát is rendszeresen ellenőrizni kell. A frekvenciaváltós (VFD) vezérlésű rendszerek esetében a vezérlőegység és a szenzorok működését is monitorozni kell.

A megfelelő karbantartási terv kidolgozása és szigorú betartása elengedhetetlen a vízgyűrűs vákuumszivattyúk hosszú távú, megbízható és energiahatékony működéséhez. A rendszeres ellenőrzések és a kopó alkatrészek időben történő cseréje minimalizálja a váratlan leállásokat és optimalizálja az üzemeltetési költségeket.

Összehasonlítás más vákuumszivattyú típusokkal

A vákuumtechnika széles skáláján számos különböző elven működő szivattyú létezik. A megfelelő típus kiválasztása nagyban függ az adott alkalmazás specifikus igényeitől, mint például a szükséges vákuumszint, a gáz jellege (tiszta, szennyezett, korrozív, nedves), az energiahatékonysági követelmények és a beruházási költségek. Hasonlítsuk össze a vízgyűrűs vákuumszivattyúkat a leggyakoribb alternatívákkal.

Olajkenésű rotációs vákuumszivattyúk (pl. lamellás szivattyúk)

Ezek a szivattyúk olajat használnak tömítésre és kenésre. Képesek sokkal mélyebb vákuumot elérni, mint a vízgyűrűs típusok (akár 10-3 mbar alá), és általában energiahatékonyabbak a tiszta, száraz gázok kezelésében.

Előnyök az olajkenésűekkel szemben (vízgyűrűs):

- Képes nedves, gőzös, kondenzálható gázokat kezelni anélkül, hogy az olaj emulgeálódna.

- Szennyezett, porral terhelt gázokat is kezel.

- Korrozív gázok esetén megfelelő anyagválasztással sokkal ellenállóbb.

- Robbanásbiztos működés (nincs olajköd, alacsony hőmérséklet).

- Nincs olajcsere, olajpára-leválasztó, olajszűrő.

Hátrányok az olajkenésűekkel szemben (vízgyűrűs):

- Korlátozott végső vákuum (a tömítőfolyadék páranyomása miatt).

- Magasabb vízfogyasztás (nyitott rendszerekben) vagy hőcserélő igénye (zárt rendszerekben).

Száraz vákuumszivattyúk (pl. csavar, lapátos, claw típusú)

A száraz szivattyúk nem használnak tömítő- vagy kenőfolyadékot a munkatérben. Ez kiküszöböli a szennyeződéseket és a folyadékkezelési problémákat. Képesek mély vákuumot elérni, és ideálisak tiszta, száraz gázokhoz, vagy ahol az olaj- vagy vízszennyezés elfogadhatatlan (pl. félvezetőipar, gyógyszeripar).

Előnyök a száraz szivattyúkkal szemben (vízgyűrűs):

- Képes nedves, gőzös gázokat kondenzálni és kezelni. A száraz szivattyúk hajlamosak a kondenzációra és a lerakódásokra nedves gázok esetén.

- Szennyezett, porral terhelt gázokat is kezel. A száraz szivattyúk érzékenyek a szilárd részecskékre, amelyek károsíthatják a rotorokat.

- Alacsonyabb kezdeti beruházási költség (gyakran).

- Robusztusabb felépítés, kevésbé érzékeny a folyamat ingadozásaira.

Hátrányok a száraz szivattyúkkal szemben (vízgyűrűs):

- Korlátozott végső vákuum.

- Nagyobb helyigény és súly.

- Potenciális vízfogyasztás és szennyvízkezelési igény.

Ejektorok (gőzsugár- vagy vízsugár-ejetorok)

Az ejektorok egyszerű, mozgó alkatrész nélküli vákuumgenerátorok, amelyek egy hajtóközeg (gőz, víz, levegő) áramlási energiáját használják fel a vákuum létrehozására. Rendkívül robusztusak és képesek nagy mennyiségű gázt és gőzt kezelni, beleértve a korrozív és szennyezett közegeket is.

Előnyök az ejektorokkal szemben (vízgyűrűs):

- Magasabb energiahatékonyság (általában), különösen, ha a gőz rendelkezésre áll mint melléktermék.

- Folyadékgyűrűs szivattyúkhoz képest jobb végső vákuumot érhet el, különösen több fokozatban.

- Nincs mozgó alkatrész, rendkívül alacsony karbantartás.

Hátrányok az ejektorokkal szemben (vízgyűrűs):

- Magasabb üzemeltetési költségek a hajtóközeg (gőz, víz) folyamatos fogyasztása miatt.

- Környezeti terhelés a hajtóközeg elvezetésével (pl. hőterhelés a hűtővízre).

- Pontatlanabb szabályozhatóság, mint a szivattyúknál.

Az alábbi táblázat összefoglalja a főbb különbségeket:

| Jellemző | Vízgyűrűs vákuumszivattyú | Olajkenésű rotációs szivattyú | Száraz vákuumszivattyú | Ejektor |

|---|---|---|---|---|

| Végső vákuum | Közepes (30-150 mbar) | Mély (10-3 mbar alá) | Mély (10-3 mbar alá) | Durva-Mély (alkalmazástól függ) |

| Nedves/gőzös gázok | Kiválóan kezel | Problémás (olaj emulzió) | Problémás (kondenzáció, lerakódás) | Kiválóan kezel |

| Szennyezett gázok | Kiválóan kezel | Érzékeny | Érzékeny | Jól kezel |

| Korrozív gázok | Kiváló (anyagválasztással) | Érzékeny (olajszennyezés) | Érzékeny (anyagválasztás, tömítések) | Kiváló (anyagválasztással) |

| Robbanásveszély | Alacsony (inherensen biztonságos) | Közepes (olajköd) | Alacsony | Alacsony |

| Karbantartás | Alacsony-Közepes | Közepes-Magas (olajcsere) | Közepes-Magas | Nagyon alacsony |

| Energiahatékonyság | Közepes (optimalizálható) | Magas (tiszta gázra) | Magas | Alacsony (folyamatos hajtóközeg) |

| Beruházási költség | Közepes | Közepes | Magas | Alacsony |

A vízgyűrűs vákuumszivattyú tehát a legjobb választás, ha a folyamat során nedves, szennyezett, korrozív vagy robbanásveszélyes gázokkal kell dolgozni, és a szükséges vákuumtartomány a durva vagy közepes vákuumra korlátozódik. Különösen jól teljesít olyan iparágakban, mint a vegyipar, papíripar, élelmiszeripar és erőművek, ahol a robusztusság és a megbízhatóság elsődleges szempont.

Energiahatékonyság és környezetvédelem a vízgyűrűs rendszerekben

A modern iparban az energiahatékonyság és a környezetvédelem egyre nagyobb hangsúlyt kap. Bár a vízgyűrűs vákuumszivattyúk hagyományosan nem az energiahatékonyságukról voltak híresek, a technológiai fejlesztések és az optimalizált rendszerek révén jelentős javulás érhető el ezen a téren. Ugyanígy a tömítőfolyadék (víz) használata is felvet környezetvédelmi kérdéseket, amelyekre megoldásokat kell találni.

Optimalizált rendszerek és VFD vezérlés

Az energiafogyasztás csökkentése érdekében számos intézkedés tehető:

- Változtatható fordulatszámú meghajtók (VFD – Variable Frequency Drive): A VFD-k lehetővé teszik a szivattyú motorjának fordulatszámának pontos szabályozását a tényleges vákuumigényhez igazodva. Ez jelentős energiamegtakarítást eredményezhet, különösen olyan folyamatokban, ahol a vákuumigény ingadozik. A szivattyú csak annyi energiát fogyaszt, amennyi a pillanatnyi terheléshez szükséges, szemben a fix fordulatszámú, folyamatosan maximális teljesítményen működő rendszerekkel.

- Rendszerméretezés és optimalizálás: A szivattyú pontos méretezése az adott alkalmazáshoz elengedhetetlen. A túlméretezett szivattyú feleslegesen fogyaszt energiát, míg az alulméretezett nem képes ellátni a feladatot. A vákuumvezetékek, szeparátorok és hőcserélők optimális kialakítása is hozzájárul az energiahatékonysághoz.

- Hővisszanyerés: A tömítőfolyadék a kompresszió során felmelegszik. Zárt rendszerekben a hőcserélőn keresztül elvezetett hőt fel lehet használni más ipari folyamatokban (pl. előmelegítésre, fűtésre), ezzel csökkentve az energiafelhasználást és javítva a rendszer általános hatékonyságát.

A vízfelhasználás csökkentése és a szennyeződések kezelése

A környezetvédelmi szempontból a vízfelhasználás és a szennyvízkezelés a legfontosabb kérdés a vízgyűrűs szivattyúknál.

- Zárt recirkulációs rendszerek: Ahogy már említettük, ezek a rendszerek minimálisra csökkentik a frissvíz-fogyasztást és a szennyvíz mennyiségét. A hűtéshez szükséges vizet hőcserélőn keresztül biztosítják, és a tömítőfolyadékot folyamatosan tisztítják.

- Szennyvízkezelés: Ha a szívott gáz mérgező vagy veszélyes anyagokat tartalmaz, a tömítőfolyadék is szennyeződhet. Ebben az esetben a zárt rendszerekben felgyűlt szennyvizet megfelelő módon kell kezelni (pl. tisztítóberendezések, semlegesítés), mielőtt elvezetnék vagy újra felhasználnák. Ez a felelős működés alapja.

- Alternatív tömítőfolyadékok: Egyes esetekben, ahol a víz nem megfelelő (pl. súlyos korrózió vagy fagyásveszély), más folyadékok (pl. olaj, glikol) használata is szóba jöhet, de ezeknek is megvannak a saját környezetvédelmi és kezelési kihívásai.

„A fenntartható ipari vákuumtechnika kulcsa a vízgyűrűs szivattyúk energiahatékonyságának maximalizálása és a tömítőfolyadék felelős kezelése, minimalizálva a környezeti lábnyomot.”

A modern vízgyűrűs vákuumszivattyú rendszerek tervezésekor az energiahatékonysági szempontokat és a környezetvédelmi előírásokat egyaránt figyelembe veszik. A megfelelő tervezés, a VFD-k alkalmazása és a zárt folyadékrendszerek használata lehetővé teszi, hogy a vízgyűrűs vákuumszivattyúk ne csak megbízhatóak és robusztusak legyenek, hanem gazdaságosan és környezettudatosan üzemeltethetők is legyenek a 21. század ipari környezetében.

Technológiai fejlesztések és jövőbeli trendek

Bár a vízgyűrűs vákuumszivattyú technológia alapjai régiek, a fejlesztések folyamatosak. A cél a hatékonyság növelése, az üzemeltetési költségek csökkentése, a környezeti lábnyom minimalizálása és az alkalmazási területek bővítése. A jövőbeli trendek elsősorban az anyagtudomány, az intelligens vezérlés és a hibrid rendszerek felé mutatnak.

Anyagtudomány

Az új, korrózióállóbb és kopásállóbb anyagok kifejlesztése lehetővé teszi a vízgyűrűs szivattyúk alkalmazását még agresszívebb kémiai környezetben is. A kerámia bevonatok, a speciális ötvözetek és a kompozit anyagok használata növeli az alkatrészek élettartamát és ellenállását a kavitációval, valamint a kémiai támadásokkal szemben. Ez különösen fontos a vegyiparban és a gyógyszeriparban, ahol a tisztaság és az ellenállóság kritikus.

Intelligens vezérlés és digitalizáció

A ipari 4.0 és a IoT (Internet of Things) térnyerése a vákuumtechnológiát is érinti. Az intelligens szenzorok és vezérlőrendszerek lehetővé teszik a szivattyúk működési paramétereinek (nyomás, hőmérséklet, folyadékszint, rezgés) folyamatos monitorozását. Ezek az adatok valós időben elemezhetők, ami prediktív karbantartást tesz lehetővé, megelőzve a váratlan leállásokat és optimalizálva a karbantartási ütemtervet. A távoli hozzáférés és vezérlés tovább növeli a rugalmasságot és az üzemeltetési hatékonyságot.

Az intelligens vezérlés magában foglalja a VFD-k fejlettebb integrálását, amelyek nem csupán a fordulatszámot szabályozzák, hanem a teljes rendszer igényeihez igazodva optimalizálják a szivattyú teljesítményét. Ez minimalizálja az energiafogyasztást és maximalizálja a folyamat stabilitását.

Hibrid rendszerek

A jövő egyik ígéretes iránya a hibrid vákuumrendszerek fejlesztése, amelyek egyesítik a különböző vákuumszivattyú-típusok előnyeit. Például egy vízgyűrűs szivattyú kombinálása egy száraz csavar vagy egy roots-fúvó szivattyúval lehetővé teszi a nedves, szennyezett gázok hatékony elővákuumozását, majd a mélyebb vákuum elérését a száraz szivattyúval. Ez a megközelítés maximalizálja a rendszer rugalmasságát, hatékonyságát és megbízhatóságát, miközben csökkenti az üzemeltetési költségeket.

A hibrid rendszerek különösen előnyösek lehetnek olyan komplex ipari folyamatokban, ahol a vákuumigény változó, és a gáz összetétele is ingadozik. A vízgyűrűs szivattyú megbízhatóan kezeli a nehéz körülményeket, míg a kiegészítő szivattyú a mélyebb vákuumot és az energiahatékonyságot biztosítja.

Fokozott energiahatékonyság

A folyamatos kutatás-fejlesztés célja a vízgyűrűs szivattyúk belső kialakításának és hidrodinamikai tulajdonságainak javítása az energiafogyasztás csökkentése érdekében. Az optimalizált járókerék-geometria, a kisebb súrlódási veszteségek és a hatékonyabb hűtőrendszerek mind hozzájárulnak a jobb energiahatékonysághoz. A zárt rendszerekben a hővisszanyerési technológiák továbbfejlesztése is fontos szerepet játszik a teljes rendszer energiafelhasználásának csökkentésében.

Ezek a fejlesztések biztosítják, hogy a vízgyűrűs vákuumszivattyú továbbra is releváns és versenyképes maradjon a vákuumtechnika piacán. A megbízhatóság, a robusztusság és a nehéz körülmények közötti működés képessége, kiegészítve a modern energiahatékonysági és vezérlési megoldásokkal, garantálja a technológia hosszú távú sikerét az iparban.

A vízgyűrűs vákuumszivattyú egy időtálló és rendkívül sokoldalú ipari berendezés, amely a vákuumtechnika egyik sarokkövét képezi. Bár működési elve egyszerű, képessége, hogy megbízhatóan működjön nedves, szennyezett, korrozív és robbanásveszélyes környezetben, máig pótolhatatlanná teszi számos iparágban. Legyen szó a vegyipari desztillációról, a papírgyártás víztelenítéséről, az élelmiszeripari csomagolásról vagy az erőművi kondenzátorok vákuumozásáról, a vízgyűrűs szivattyúk ott vannak, ahol a legkeményebb feladatokat kell elvégezni.

Az energiahatékonyság és a környezetvédelem iránti növekvő igényekre a gyártók innovatív megoldásokkal, például zárt recirkulációs rendszerekkel, VFD-vezérléssel és hővisszanyerési lehetőségekkel reagálnak. Ezek a fejlesztések biztosítják, hogy a vízgyűrűs vákuumszivattyú ne csak a múlt, hanem a jövő ipari vákuumrendszereinek is fontos eleme legyen.

A döntés, hogy mikor érdemes vízgyűrűs vákuumszivattyút használni, mindig az adott alkalmazás specifikus igényeitől függ. Amennyiben a folyamat nedves, szennyezett vagy korrozív gázokkal jár, és a szükséges vákuumszint a durva vagy közepes tartományba esik, a vízgyűrűs vákuumszivattyú az egyik legmegbízhatóbb, legrobosztusabb és legköltséghatékonyabb megoldást kínálja. Hosszú élettartama, alacsony karbantartási igénye és az ipari környezetben való kiváló teljesítménye miatt továbbra is az egyik legkedveltebb választás az ipari vákuumalkalmazások széles skáláján.