A cikk tartalma Show

A modern világban szinte mindenhol találkozunk a négyütemű motorral, legyen szó autónkról, motorkerékpárunkról, vagy akár a kertünkben használt fűnyíróról. Ez a mérnöki csoda a belső égésű motorok egyik legelterjedtebb és leghatékonyabb változata, amely évtizedek óta megbízhatóan szolgálja az emberiséget. Komplex működése ellenére az alapelvek viszonylag egyszerűen átláthatók, és megértésük kulcsfontosságú ahhoz, hogy jobban megbecsüljük a technika ezen remekművét, valamint tudatosabban gondoskodjunk járműveinkről.

Ahhoz, hogy megértsük, hogyan alakul át az üzemanyagban rejlő kémiai energia mozgássá, mélyebbre kell ásnunk a motor szerkezetében és működési ciklusában. Ez a cikk arra vállalkozik, hogy a négyütemű motor működését a szívástól a kipufogásig lépésről lépésre, közérthető nyelven magyarázza el, bemutatva a legfontosabb alkatrészeket és azok kölcsönhatását, miközben kitekintést ad a modern fejlesztésekre és a karbantartás alapjaira is.

A belső égésű motorok alapjai és a négyütemű elv megszületése

Mielőtt belemerülnénk a négyütemű motor részleteibe, érdemes tisztázni, mi is az a belső égésű motor. Egyszerűen fogalmazva, ez egy olyan erőgép, amely az üzemanyag elégetéséből származó hőenergiát közvetlenül mechanikai munkává alakítja a motor belsejében. Ezzel szemben a külső égésű motorok, mint például a gőzgépek, az égést a motoron kívül valósítják meg, és a keletkezett hőt egy munkaközeg (pl. gőz) felmelegítésére használják, amely aztán mozgatja a mechanizmust.

A belső égésű motorok története a 19. század közepére nyúlik vissza. Az első valóban működőképes gázmotorokat az 1860-as években Étienne Lenoir építette, de ezek még viszonylag alacsony hatásfokkal működtek. A valódi áttörést Nikolaus Otto német mérnök nevéhez fűződik, aki 1876-ban szabadalmaztatta a négyütemű ciklust, amelyet ma Otto-ciklusként ismerünk. Ez a konstrukció sokkal hatékonyabb volt, és megalapozta a modern motorok fejlődését. Otto zsenialitása abban rejlett, hogy felismerte a gázok kompressziójának, azaz sűrítésének fontosságát az égés előtt, ami jelentősen növelte a motor teljesítményét és hatásfokát.

A négyütemű elv lényege, hogy a motor egy teljes munkafolyamata során a dugattyú kétszer megy fel és kétszer megy le a hengerben, ami a főtengely két teljes fordulatának felel meg. Ez a négy különálló ütem – szívás, sűrítés, égés/munkavégzés és kipufogás – precízen összehangolt sorozata teszi lehetővé az energia hatékony átalakítását. A ciklus szétbontása négy fázisra optimalizálja az égési folyamatot és a gázcserét, ami stabilabb és erősebb működést eredményez a kétütemű motorokhoz képest, különösen alacsonyabb fordulatszámokon és változatos terhelés mellett.

A négyütemű motor a mérnöki precizitás és a termodinamikai elvek tökéletes szintézise, ahol minden mozdulatnak, minden nyomásváltozásnak és minden hőimpulzusnak megvan a maga szerepe a mozgás létrehozásában.

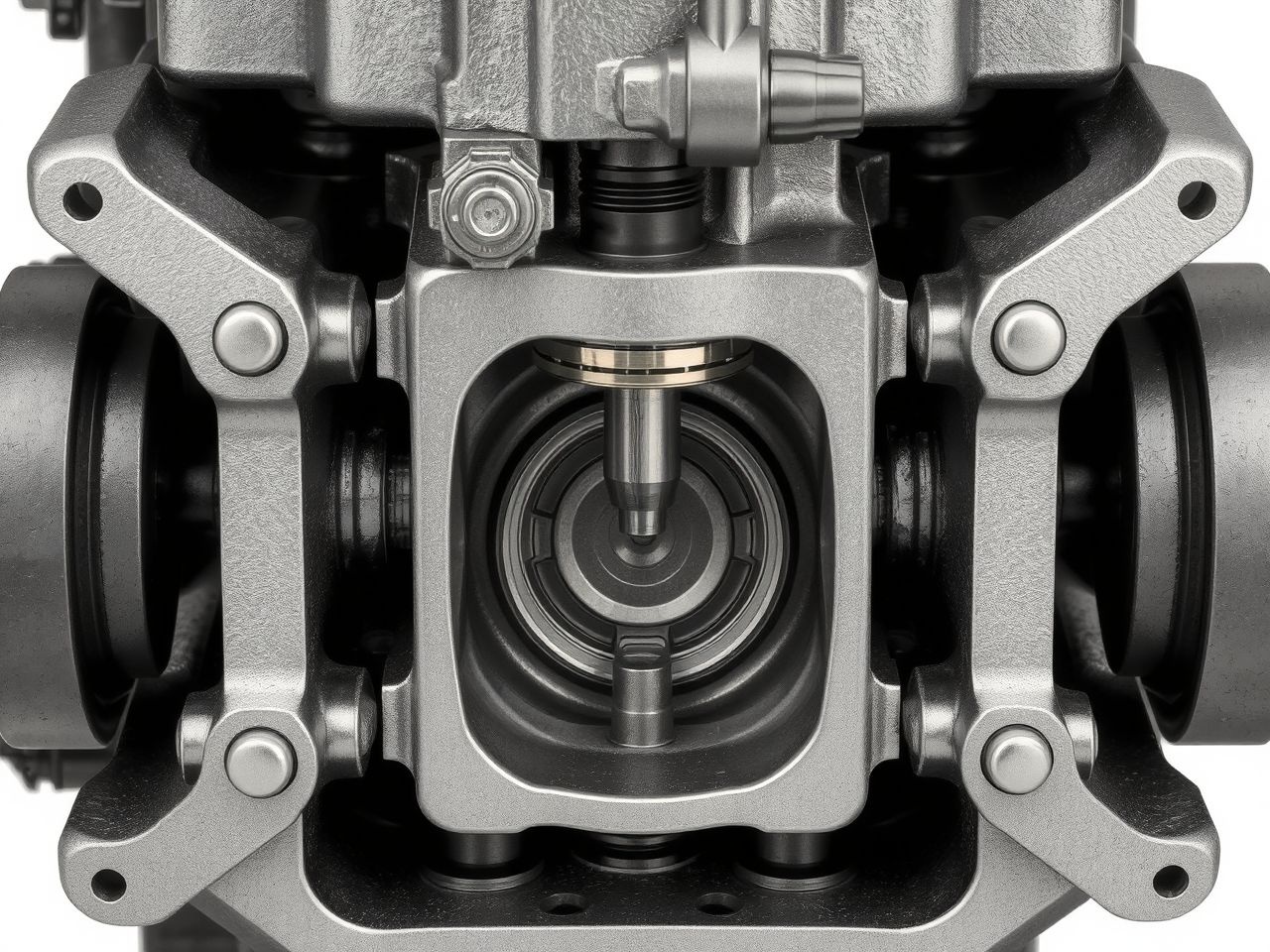

A négyütemű motor főbb alkatrészei – A mechanikai szív

Ahhoz, hogy megértsük a négyütemű motor működését, elengedhetetlen, hogy ismerjük a főbb alkatrészeit és azok funkcióit. Ezek az elemek együttesen alkotják a motor mechanikai szívét, és precíz összehangolásuk biztosítja a zavartalan működést.

Henger

A henger a motor alapvető munkaüregét képezi, amelyben a dugattyú mozog. Ez egy precízen megmunkált, henger alakú kamra, amely ellenáll a magas nyomásnak és hőmérsékletnek. A henger fala gyakran speciális ötvözetekből készül, vagy bevonatokat kap a kopásállóság és a hűtés optimalizálása érdekében. Egy motor több hengerrel is rendelkezhet, melyek elrendezése változatos lehet (soros, V-elrendezésű, boxer).

Dugattyú

A dugattyú egy mozgó elem, amely a hengerben fel-le mozog. Feladata az égés során keletkező nyomás átalakítása mechanikai erővé, amelyet aztán a hajtórúd továbbít a főtengelyre. A dugattyút általában alumíniumötvözetből készítik, hogy könnyű legyen, de mégis ellenálló. Oldalán dugattyúgyűrűk találhatók, amelyek tömítik a hengert az égéstér felé, és lekaparják az olajat a henger faláról, megakadályozva annak bejutását az égéstérbe.

Hajtórúd

A hajtórúd köti össze a dugattyút a főtengellyel. Feladata, hogy a dugattyú egyenes vonalú mozgását átalakítsa a főtengely forgó mozgásává. Rendkívül nagy erőknek van kitéve, ezért nagyon erős, de viszonylag könnyű anyagokból, például acélötvözetekből készül.

Főtengely

A főtengely a motor központi, forgó alkatrésze. A hajtórudak rajta lévő forgattyúcsapokhoz csatlakoznak. A dugattyúk mozgásából származó erőt gyűjti össze, és alakítja át folyamatos forgó mozgássá, amelyet aztán a sebességváltón keresztül továbbít a hajtott kerekek felé. A főtengely végén található a lendkerék, amely segít kiegyenlíteni a motor járását és tárolja a mozgási energiát a munkaütemek között.

Szelepek (szívó és kipufogó)

A szelepek felelősek a gázcsere irányításáért. A szívószelep engedi be a friss levegő-üzemanyag keveréket (benzinmotor) vagy csak a levegőt (dízelmotor) a hengerbe, míg a kipufogószelep engedi ki az égéstermékeket. A szelepek precízen nyitnak és zárnak a vezérműtengely által vezérelve, biztosítva a megfelelő időzítést minden ütemben. Általában minden hengerhez legalább két szelep tartozik (egy szívó, egy kipufogó), de a modern motorokban gyakori a hengerfejenkénti négy vagy akár öt szelep is a jobb gázcsere érdekében.

Vezérműtengely

A vezérműtengely feladata a szelepek pontos nyitásának és zárásának vezérlése. Rajta bütykök találhatók, amelyek a szelepeket mozgató himbakarokat vagy közvetlenül a szelepszárakat nyomják meg. A vezérműtengely a főtengelyről kapja a meghajtást, általában egy vezérműszíj vagy vezérműlánc segítségével, és a fordulatszáma pontosan fele a főtengely fordulatszámának (mivel a négyütemű ciklus két főtengelyfordulat alatt zajlik le, de a szelepek csak egyszer nyitnak és zárnak egy ciklus alatt).

Gyújtógyertya / Befecskendező

A gyújtógyertya a benzinmotorok elengedhetetlen része. A sűrítési ütem végén elektromos szikrát ad, ami begyújtja a sűrített levegő-üzemanyag keveréket. A dízelmotoroknál nincs gyújtógyertya, helyette az üzemanyag-befecskendező juttatja be a nagynyomású gázolajat a forró, sűrített levegőbe, ami öngyulladást eredményez.

Hengerfej

A hengerfej a motorblokk tetejére van szerelve, és lezárja a hengereket felülről. Ebben találhatók a szelepek, a szelepvezérlő mechanizmus (vezérműtengely, himbák), a gyújtógyertyák (benzinmotoroknál) vagy befecskendezők (dízelmotoroknál), valamint a szívó- és kipufogócsatornák. A hengerfejben futnak a hűtőfolyadék-járatok is, amelyek a motor hőmérsékletének szabályozásában játszanak kulcsszerepet.

Motorblokk

A motorblokk a motor fő szerkezeti eleme, amely magában foglalja a hengereket, a főtengely csapágyait és gyakran a hengerfej rögzítési pontjait. Általában öntöttvasból vagy alumíniumötvözetből készül, és rendkívül merevnek kell lennie, hogy ellenálljon a működés során fellépő erőknek és rezgéseknek.

Olajteknő

Az olajteknő a motorblokk aljára szerelt tárolóedény, amely a motorolajat tartalmazza. Innen szivattyúzza fel az olajpumpa a kenőanyagot a motor különböző részeire. Az olajteknő gyakran bordázott felületű, hogy segítse az olaj hűtését.

Az alábbi táblázat összefoglalja a főbb alkatrészeket és azok funkcióit:

| Alkatrész | Fő funkció |

|---|---|

| Henger | A dugattyú mozgásterét biztosítja, az égéstér része. |

| Dugattyú | A gáznyomást mechanikai erővé alakítja, fel-le mozog. |

| Hajtórúd | Összeköti a dugattyút a főtengellyel, átalakítja a mozgást. |

| Főtengely | A dugattyúk erejét forgó mozgássá alakítja, továbbítja a hajtáslánc felé. |

| Szelepek | Szabályozzák a gázcserét (szívás és kipufogás). |

| Vezérműtengely | Vezérli a szelepek nyitását és zárását. |

| Gyújtógyertya | Szikrát ad a benzinmotorban az égés indításához. |

| Befecskendező | Üzemanyagot juttat az égéstérbe (dízelmotorban öngyulladás, benzinmotorban gyújtógyertya előkészítése). |

| Hengerfej | Lezárja a hengert, tartalmazza a szelepeket és a vezérlést. |

| Motorblokk | A motor fő tartószerkezete, magában foglalja a hengereket. |

| Olajteknő | Tárolja a motorolajat. |

Az Otto-ciklus – A benzinmotor szívdobbanásai

Az Otto-ciklus a benzinmotorok működésének alapja, és a négyütemű motor elvének klasszikus megtestesítője. Nézzük meg részletesen, mi történik a hengerben a négy ütem során, és hogyan alakul át az üzemanyagban rejlő energia mozgássá.

1. Ütem: Szívás (Intake)

Az első ütem a szívás. Ebben a fázisban a dugattyú a felső holtpontról (FHP) lefelé, az alsó holtpont (AHP) felé mozog. Ezzel egyidejűleg a szívószelep kinyit, a kipufogószelep pedig zárva marad. Ahogy a dugattyú lefelé halad, vákuum keletkezik a hengerben, ami beszívja a friss levegő és az előzőleg már összekevert üzemanyag (benzin) keverékét a szívócsatornán keresztül. Ez a keverék a karburátorból vagy a befecskendező rendszerből érkezik. A szívás során a henger feltöltődik a robbanásra kész gázzal, amelynek térfogata megnő, nyomása pedig csökken.

A dugattyú eléri az alsó holtpontot, majd a szívószelep bezárul. Fontos, hogy a szelepzárás időzítése pontos legyen; a szelep általában még akkor is nyitva marad egy rövid ideig, miután a dugattyú elérte az AHP-t, hogy a tehetetlenség erejével még több keverék áramolhasson be a hengerbe. Ezt nevezzük szelepátfedésnek, és optimalizálásával növelhető a motor töltési foka és ezzel a teljesítménye.

2. Ütem: Sűrítés (Compression)

A második ütem a sűrítés. Miután a szívószelep bezárult, és a dugattyú elérte az alsó holtpontot, elkezdi felfelé mozogni a hengerben, az alsó holtpontról a felső holtpont felé. Ebben a fázisban mindkét szelep – a szívó és a kipufogó is – szorosan zárva van, így a hengerben lévő levegő-üzemanyag keverék hermetikusan elzárva van. Ahogy a dugattyú felfelé halad, összenyomja, azaz sűríti a keveréket egy sokkal kisebb térfogatra. Ez a sűrítés jelentősen megnöveli a keverék nyomását és hőmérsékletét.

A sűrítés kulcsfontosságú a motor hatékony működéséhez. A magasabb sűrítési arány (az égéstér maximális és minimális térfogatának aránya) nagyobb teljesítményt és jobb hatásfokot eredményez, mert a sűrített gázok égése sokkal robbanásszerűbb és erőteljesebb lesz. Azonban a túl magas sűrítés detonációhoz (kopogásos égéshez) vezethet, ami károsíthatja a motort, ezért az üzemanyag oktánszámának és a gyújtás időzítésének összehangolása elengedhetetlen.

3. Ütem: Égés / Munkavégzés (Combustion / Power)

Ez a harmadik ütem a munkavégzés, más néven égés vagy robbanás üteme, ahol a kémiai energia mechanikai munkává alakul. Amikor a dugattyú eléri a felső holtpontot, vagy közvetlenül előtte (az optimális gyújtásidőzítés érdekében), a gyújtógyertya elektromos szikrát ad. Ez a szikra begyújtja a sűrített, forró levegő-üzemanyag keveréket. Az égés rendkívül gyorsan, robbanásszerűen zajlik le, hatalmas hő- és nyomásnövekedést okozva a hengerben.

A hirtelen megnövekedett gáznyomás lefelé tolja a dugattyút az alsó holtpont felé. Ez a lefelé irányuló mozgás az, ami valójában mechanikai munkát végez, és ez az erő továbbítódik a hajtórúdon keresztül a főtengelyre, ami forgásba hozza azt. Ez az egyetlen ütem, amely során a motor ténylegesen erőt termel. A főtengelyre ható erő impulzus jellegű, de a lendkerék és a többi henger munkavégzése kiegyenlíti a forgást.

A munkavégzési ütem a motor szíve, ahol a gondosan előkészített üzemanyag-levegő keverék energiája felszabadul, és a dugattyút lenyomva életre kelti a mechanizmust.

4. Ütem: Kipufogás (Exhaust)

A negyedik és egyben utolsó ütem a kipufogás. Miután a dugattyú elérte az alsó holtpontot a munkavégzési ütem végén, és a gázok nyomása csökkent, a kipufogószelep kinyit, miközben a szívószelep továbbra is zárva marad. A dugattyú ekkor ismét felfelé mozog, az alsó holtpontról a felső holtpont felé. Ahogy felfelé halad, kinyomja az égéstermékeket (a kipufogógázokat) a nyitott kipufogószelepen keresztül a kipufogórendszerbe.

Amikor a dugattyú eléri a felső holtpontot, a kipufogószelep bezárul. Ezzel a henger kiürül az elhasznált gázoktól, és készen áll a következő szívási ütemre, hogy friss keveréket fogadjon be. A kipufogás során is van egy rövid szelepátfedés, amikor mindkét szelep nyitva van, hogy a kiáramló gázok szívóhatása segítsen a friss keverék beáramlásában, és javítsa a gázcserét.

Ez a négy ütem folyamatosan ismétlődik a motor járása során. Minden egyes hengerben külön-külön, de összehangoltan zajlanak ezek a folyamatok, biztosítva a motor folyamatos és egyenletes működését.

A Diesel-ciklus – A kompressziós gyújtás ereje

Bár a négyütemű motor alapelve azonos a benzin- és dízelmotoroknál, a Diesel-ciklus jelentős eltéréseket mutat az Otto-ciklushoz képest, különösen az üzemanyag gyújtásának módjában. Rudolf Diesel fejlesztette ki a 19. század végén, és ma is széles körben alkalmazzák teherautókban, buszokban, mezőgazdasági gépekben, valamint számos személyautóban is, főként a magas hatásfoka és nyomatéka miatt.

A dízelmotorok alapvető különbsége a benzinmotoroktól a kompressziós gyújtás. Ez azt jelenti, hogy nincs szükség gyújtógyertyára a keverék begyújtásához. Ehelyett a levegő rendkívül magasra sűrítése során keletkező hő gyújtja be a befecskendezett üzemanyagot.

1. Ütem: Szívás (Intake)

A dízelmotor szívási üteme hasonló a benzinmotoréhoz, azzal a fontos különbséggel, hogy a hengerbe nem levegő-üzemanyag keverék, hanem csak tiszta levegő áramlik be. A dugattyú a felső holtpontról az alsó holtpont felé mozog, miközben a szívószelep nyitva van. A vákuum beszívja a levegőt, amely feltölti a hengert. A kipufogószelep zárva marad. Az ütem végén a szívószelep is bezárul.

2. Ütem: Sűrítés (Compression)

Ez a fázis a dízelmotor kulcsfontosságú része. A dugattyú az alsó holtpontról a felső holtpont felé mozog, és mindkét szelep zárva van. A hengerben lévő levegőt rendkívül magasra sűríti, sokkal nagyobb mértékben, mint a benzinmotorok esetében (általában 16:1 és 24:1 közötti sűrítési aránnyal, szemben a benzinmotorok 8:1 és 12:1 arányával). Ez a rendkívül nagy sűrítés drámaian megnöveli a levegő hőmérsékletét, akár 700-900 °C-ra is, ami bőven elegendő a gázolaj öngyulladásához.

3. Ütem: Égés / Munkavégzés (Combustion / Power)

Amikor a dugattyú eléri a felső holtpontot, vagy közvetlenül előtte, a nagynyomású üzemanyag-befecskendező finom porlasztott gázolajat juttat a hengerbe, a forró, sűrített levegőbe. A gázolaj azonnal meggyullad a magas hőmérséklet hatására. Az égés során keletkező nyomás lenyomja a dugattyút az alsó holtpont felé, munkát végezve, és forgásba hozva a főtengelyt. A dízelmotoroknál az üzemanyag befecskendezése és égése jellemzően kevésbé robbanásszerű, mint a benzinmotoroknál, inkább egy kontrolláltabb, hosszabb ideig tartó égési folyamat, ami hozzájárul a magasabb nyomatékhoz.

4. Ütem: Kipufogás (Exhaust)

A munkavégzési ütem végén, amikor a dugattyú elérte az alsó holtpontot, a kipufogószelep kinyit. A dugattyú ismét felfelé mozog, kinyomva az égéstermékeket a hengerből a kipufogórendszeren keresztül. Az ütem végén a kipufogószelep bezárul, és a henger készen áll a következő ciklusra.

A dízelmotorok magasabb sűrítési aránya és a befecskendezéses gyújtás miatt általában hatékonyabbak, mint a benzinmotorok, különösen részterhelésen. Ugyanakkor jellemzően nehezebbek és drágábbak, mivel erősebb szerkezetre van szükségük a nagyobb nyomások elviseléséhez.

A vezérlés jelentősége – A szelepek pontos tánca

A négyütemű motor működésének egyik legkritikusabb eleme a szelepvezérlés. A szelepeknek pontosan a megfelelő időben kell nyitniuk és zárniuk, hogy a henger hatékonyan tudjon lélegezni. Ezt a precíz koreográfiát a vezérműtengely és az ehhez kapcsolódó mechanizmusok biztosítják.

A vezérműtengely szerepe

A vezérműtengely, ahogy már említettük, a szelepeket mozgató bütyköket tartalmazza. Minden bütyök speciálisan kialakított profillal rendelkezik, amely meghatározza a szelep nyitási és zárási idejét, valamint a nyitás mértékét (szelepemelés). A vezérműtengelyt a főtengelyről hajtják meg, általában egy vezérműszíj vagy vezérműlánc segítségével. A meghajtás áttétele 2:1, azaz a vezérműtengely fele akkora fordulatszámmal forog, mint a főtengely, hiszen a négyütemű ciklus két főtengelyfordulat alatt zajlik le, de a szelepek csak egyszer nyitnak és zárnak egy adott ciklus alatt.

Szelepnyitási és -zárási idők (vezérlési idők)

A szelepek nem pontosan a dugattyú holtpontjainál nyitnak és zárnak. A motor hatékonyságának maximalizálása érdekében a mérnökök optimalizálják a vezérlési időket. Például a szívószelep általában még azelőtt kinyit, mielőtt a dugattyú elérné a felső holtpontot a szívási ütem elején, és még azután is nyitva marad, miután a dugattyú elhaladt az alsó holtpont mellett. Ez a tehetetlenségi hatás kihasználásával segíti a henger jobb feltöltését friss keverékkel.

Hasonlóképpen, a kipufogószelep gyakran már azelőtt kinyit, mielőtt a dugattyú elérné az alsó holtpontot a munkavégzési ütem végén, hogy a nagy nyomású kipufogógázok minél hamarabb távozhassanak. Ez csökkenti a dugattyúra ható ellennyomást a felfelé mozgás során.

Szelepátfedés

A szelepátfedés az az időszak, amikor mind a szívó-, mind a kipufogószelep egyidejűleg nyitva van a hengerben, általában a kipufogási ütem vége és a szívási ütem eleje körül. Bár elsőre furcsának tűnhet, ennek több előnye is van:

- A kiáramló kipufogógázok szívóhatást fejtenek ki, segítve a friss keverék beáramlását.

- Javítja a henger öblítését, eltávolítva a maradék égéstermékeket.

- Bizonyos fordulatszám-tartományokban növelheti a motor teljesítményét és hatékonyságát.

Az optimális szelepátfedés azonban a motor fordulatszámától és terhelésétől függ, ami a fix vezérműtengelyes motoroknál kompromisszumot jelent.

Változó szelepvezérlés (VVT, VTEC, Vanos, stb.)

A modern motorok egyik legjelentősebb fejlesztése a változó szelepvezérlés (Variable Valve Timing – VVT) rendszerek bevezetése. Ezek a rendszerek lehetővé teszik a szelepnyitási és -zárási idők, valamint néha a szelepemelés mértékének dinamikus változtatását a motor fordulatszámától és terhelésétől függően. Ezáltal a motor optimálisan lélegezhet széles fordulatszám-tartományban, javítva a teljesítményt, a nyomatékot és az üzemanyag-fogyasztást, miközben csökkenti a károsanyag-kibocsátást.

Példák ilyen rendszerekre:

- Honda VTEC: Különböző bütyökprofilokat használ alacsony és magas fordulatszámokon.

- BMW Vanos/Valvetronic: Változtatja a vezérműtengely relatív pozícióját a főtengelyhez képest, illetve a szelepemelés mértékét.

- Toyota VVTi: Hasonlóan a Vanoshoz, a vezérműtengely fázisát állítja.

Ezek a technológiák bonyolultabbá teszik a motor szerkezetét, de jelentős előnyöket biztosítanak a vezethetőség és a környezetvédelem szempontjából.

Az üzemanyag-ellátás rendszerei

A négyütemű motor működéséhez elengedhetetlen a megfelelő mennyiségű és minőségű üzemanyag precíz adagolása és eljuttatása az égéstérbe. Az idők során számos rendszer fejlődött ki erre a célra, a karburátortól a modern, közvetlen befecskendezéses rendszerekig.

Karburátor

A karburátor (porlasztó) a benzinmotorok hagyományos üzemanyag-ellátó rendszere volt, amely a múlt század nagy részében dominált. Működése a Venturi-effektuson alapul: a levegő áramlási sebességének növelésével nyomáscsökkenést idéz elő, ami beszívja az üzemanyagot egy fúvókán keresztül. A karburátor feladata a levegő és az üzemanyag megfelelő arányú (stöchiometrikus) keverékének előállítása, amelyet aztán a szívócsőn keresztül juttatnak el a hengerekbe.

Bár egyszerű és olcsó volt, a karburátorok hátrányai közé tartozott a kevésbé pontos üzemanyag-adagolás, különösen változó motorterhelés és hőmérséklet mellett. Ez magasabb fogyasztáshoz és károsanyag-kibocsátáshoz vezetett, ezért a szigorodó környezetvédelmi normák miatt a 80-as, 90-es években szinte teljesen felváltotta az üzemanyag-befecskendezés.

Üzemanyag-befecskendezés (injektor)

Az üzemanyag-befecskendezés (angolul: fuel injection) sokkal pontosabb és hatékonyabb módszer az üzemanyag adagolására. Egy elektronikus vezérlőegység (ECU) figyeli a motor számos paraméterét (fordulatszám, terhelés, levegőhőmérséklet, oxigéntartalom a kipufogógázban stb.), és ennek alapján határozza meg a befecskendezendő üzemanyag mennyiségét és időzítését. A befecskendezők (injektorok) elektromágneses szelepek, amelyek finom porlasztott sugárban juttatják be az üzemanyagot.

Központi befecskendezés (Single-point/Throttle body injection)

Ez volt az első lépés a karburátorról az injektoros rendszerek felé. Egyetlen befecskendezőt alkalmaztak a fojtószelep előtt, a szívócsőbe, ami a karburátorhoz hasonlóan, de elektronikusan vezérelve keverte az üzemanyagot a levegővel.

Hengerenkénti befecskendezés (Multi-point fuel injection – MPI)

A mai benzinmotorok többségében ez a legelterjedtebb forma. Minden hengerhez külön befecskendező tartozik, amely a szívócsőbe, közvetlenül a szívószelep elé fecskendezi be az üzemanyagot. Ez pontosabb adagolást tesz lehetővé, és hengerenként optimalizálható az üzemanyag-ellátás.

Közvetlen befecskendezés (Direct Injection – GDI, FSI, JTS, stb.)

A legmodernebb benzinmotorokban a közvetlen befecskendezés technológiáját alkalmazzák, ahol az üzemanyagot közvetlenül a hengerbe, az égéstérbe fecskendezik be, hasonlóan a dízelmotorokhoz. Ennek számos előnye van:

- Pontosabb adagolás: A befecskendezés időzítése és mennyisége rendkívül precízen szabályozható.

- Hűtőhatás: Az üzemanyag elpárologtatása a hengerben hűti az égésteret, ami lehetővé teszi magasabb sűrítési arányok alkalmazását és csökkenti a kopogásos égés kockázatát.

- Rétegzett töltés: Lehetőség van a keverék rétegzésére az égéstérben, így a gyújtógyertya környékén dúsabb, távolabb szegényebb keverék található, ami javítja az égés hatékonyságát.

- Nagyobb teljesítmény és nyomaték: A jobb égés és a magasabb sűrítési arány révén.

Hátránya lehet a bonyolultabb szerkezet és a szívószelepeken lerakódó kokszképződésre való hajlam, mivel a benzin nem öblíti a szelepeket.

Dízel befecskendezés (Common Rail, adagolós rendszerek)

A dízelmotoroknál a befecskendezés mindig is közvetlen volt, tekintettel a kompressziós gyújtás elvére. A technológia azonban itt is hatalmas fejlődésen ment keresztül:

- Adagolós rendszerek: Korábban mechanikus vagy elektronikus adagolószivattyúk juttatták be az üzemanyagot a hengerekbe.

- Common Rail (közös nyomócsöves) rendszerek: A mai dízelmotorok szinte mindegyike ezt a technológiát használja. Egy nagynyomású szivattyú folyamatosan egy közös nyomócsőben tartja az üzemanyagot rendkívül magas nyomáson (akár 2500 bar felett is). Innen az egyes befecskendezők (általában piezoelektromos vagy mágnesszelep vezérlésűek) fecskendezik be az üzemanyagot a hengerbe, többszörös (akár 7-9) befecskendezéssel egyetlen munkaütem alatt. Ez lehetővé teszi az égés rendkívül finom szabályozását, csökkentve a zajt, a károsanyag-kibocsátást és növelve a hatékonyságot.

Az üzemanyag-ellátó rendszer a motor „tápcsatornája”, amely a szükséges energiát precízen, a pillanatnyi igényekhez igazítva juttatja el az égéstérbe, optimalizálva a teljesítményt és a fogyasztást.

Gyújtásrendszerek – A szikra, ami életet ad

A benzinmotorok négyütemű ciklusában a gyújtás a sűrítési ütem végét és a munkavégzési ütem kezdetét jelenti. A megfelelő időben leadott, erős szikra elengedhetetlen a hatékony és tiszta égéshez. Az idők során a gyújtásrendszerek is jelentős fejlődésen mentek keresztül.

Klasszikus megszakítós gyújtás

Ez volt a legkorábbi elterjedt gyújtásrendszer. Egy mechanikus megszakító (gyakran egy bütykös tengely által vezérelve) nyitotta és zárta az áramkört, ami egy tekercsben magas feszültséget indukált. Ezt a magas feszültséget egy elosztó juttatta el a megfelelő hengerek gyújtógyertyáihoz a megfelelő időben. Előnye az egyszerűsége volt, hátránya viszont az alkatrészek (megszakító, kondenzátor) kopása, pontatlanabb időzítése és a karbantartásigénye.

Elektronikus gyújtás

A mechanikus megszakítót felváltotta egy elektronikus jeladó (például Hall-jeladó vagy induktív jeladó), amely sokkal pontosabban és megbízhatóbban adta a jelet az elektronikus vezérlésnek. Ez a rendszer kiküszöbölte a kopó mechanikus alkatrészeket, javította a gyújtás pontosságát és csökkentette a karbantartási igényt. Az elosztó még mindig jelen volt, de a vezérlés már elektronikus volt.

Tekercsenkénti gyújtás (Coil-on-plug – COP)

A legmodernebb benzinmotorokban a tekercsenkénti gyújtás a standard. Ebben a rendszerben minden egyes gyújtógyertya saját gyújtótekercset kap, amely közvetlenül a gyertya tetejére van szerelve. Ez kiküszöböli az elosztót és a nagyfeszültségű kábeleket, csökkentve az energiaveszteséget és a meghibásodási lehetőségeket. Az ECU (Engine Control Unit) közvetlenül vezérli az egyes tekercseket, lehetővé téve a rendkívül pontos és független gyújtásidőzítést minden henger számára. Ez optimalizálja az égést, javítja a teljesítményt, csökkenti a fogyasztást és a károsanyag-kibocsátást.

A gyújtógyertya szerepe és működése

A gyújtógyertya feladata, hogy a rávezetett magasfeszültséget (akár 30 000-50 000 V) felhasználva szikrát hozzon létre az elektródái között. Ez a szikra gyújtja be a sűrített levegő-üzemanyag keveréket az égéstérben. A gyújtógyertyák anyaga és felépítése rendkívül fontos: ellenállniuk kell a rendkívül magas hőmérsékletnek és nyomásnak, valamint a korróziónak. Az elektródák anyaga gyakran platina vagy irídium, ami hosszabb élettartamot és stabilabb szikrát biztosít.

A gyújtás időzítése kritikus fontosságú. Ha túl korán történik (előgyújtás), a dugattyúra ható nyomás ellen dolgozik, csökkentve a hatásfokot és károsítva a motort. Ha túl későn (utógyújtás), az égés nem optimális, ami teljesítményvesztéshez és magasabb üzemanyag-fogyasztáshoz vezet. A modern motorok ECU-ja folyamatosan figyeli a motor működését, és dinamikusan állítja a gyújtásidőzítést a legoptimálisabb teljesítmény és hatékonyság elérése érdekében.

Kenés és hűtés – A motor éltető elemei

A négyütemű motor belsejében zajló folyamatok rendkívül magas hőmérsékletet és súrlódást generálnak. A motor hosszú élettartamának és megbízható működésének biztosításához elengedhetetlen a megfelelő kenés és hűtés.

Kenés: Motorolaj szerepe

A motorolaj sokkal többet tesz, mint egyszerűen keni az alkatrészeket. Öt alapvető funkciója van:

- Súrlódáscsökkentés: Ez a legnyilvánvalóbb feladata. Az olaj kenőfilmet képez a mozgó alkatrészek (pl. főtengelycsapágyak, vezérműtengely, dugattyúk és hengerfal) között, megakadályozva a fém-fém érintkezést és a kopást.

- Hűtés: Az olaj elvezeti a hőt a motor belső, erősen igénybe vett részeiről, amelyeket a hűtőfolyadék nem ér el közvetlenül (pl. dugattyúk alja).

- Tömítés: A dugattyúgyűrűk és a hengerfal között kialakult olajfilm segíti a tömítést, megakadályozva az égéstermékek szivárgását a forgattyúházba és az olaj bejutását az égéstérbe.

- Tisztítás: Az olaj feloldja és lebegésben tartja az égés során keletkező korom- és egyéb szennyeződésrészecskéket, elszállítva azokat az olajszűrőhöz.

- Korrózióvédelem: Az olajban lévő adalékok védik a fémfelületeket a korróziótól és a savas égéstermékektől.

A kenési rendszer a következő főbb alkatrészekből áll:

- Olajteknő: Az olaj tárolója.

- Olajszivattyú: Felpumpálja az olajat a motorban.

- Olajszűrő: Megtisztítja az olajat a szennyeződésektől.

- Olajvezetékek és furatok: Eljuttatják az olajat a kenési pontokhoz.

A megfelelő minőségű és rendszeresen cserélt motorolaj elengedhetetlen a motor hosszú élettartamához.

Hűtés: A motor optimális hőmérsékletének fenntartása

Az égési folyamat során keletkező hőnek csak egy része alakul át hasznos munkává; a többi hőként távozik. Ha ez a hő nem távozna hatékonyan, a motor túlmelegedne, ami az alkatrészek károsodásához, deformációjához, sőt a motor teljes tönkremeneteléhez vezethet. A motorok optimális működési hőmérséklete általában 90-100 °C körül van.

Levegőhűtés

A régebbi, egyszerűbb motoroknál (pl. motorkerékpárok, kisgépek) a levegőhűtés volt elterjedt. A hengerek és a hengerfej felületét bordákkal látták el, amelyek megnövelték a hőleadó felületet. A motor mozgása vagy egy ventilátor által keltett légáramlás vezeti el a hőt. Előnye az egyszerűség és a könnyebb szerkezet, hátránya a kevésbé hatékony és nehezen szabályozható hűtés, különösen nagy terhelés vagy alacsony sebesség mellett.

Vízhűtés (folyadékhűtés)

A modern autók túlnyomó többségében folyadékhűtéses rendszert alkalmaznak, amely sokkal hatékonyabb és szabályozhatóbb. Főbb alkatrészei:

- Hűtőfolyadék: Víz és fagyálló keveréke, amely a motorban kering. Magas hőelvezető képességgel rendelkezik.

- Vízpumpa: Keringeti a hűtőfolyadékot a motorblokk és a hűtőradiátor között.

- Hűtőradiátor: Itt adja le a felmelegedett hűtőfolyadék a hőt a külső levegőnek.

- Termosztát: Szabályozza a hűtőfolyadék áramlását a radiátorba, biztosítva az optimális üzemi hőmérséklet gyors elérését és fenntartását. Hideg motornál zárva van, meleg motornál kinyit.

- Ventilátor: Kiegészítő légáramlást biztosít a radiátoron keresztül, különösen alacsony sebességnél vagy álló helyzetben.

A hűtőrendszernek kulcsfontosságú szerepe van abban, hogy a motor ne melegedjen túl, és optimális hőmérsékleten működjön, ami hozzájárul a hatékonysághoz és a hosszú élettartamhoz.

A kipufogórendszer és a környezetvédelem

A négyütemű motor működése során keletkező égéstermékek, azaz a kipufogógázok elvezetése és kezelése rendkívül fontos, nemcsak a motor hatékony működése, hanem a környezetvédelem szempontjából is. A modern kipufogórendszerek már nem csupán a gázok elvezetésére szolgálnak, hanem aktívan hozzájárulnak a károsanyag-kibocsátás csökkentéséhez is.

A kipufogógázok elvezetése

A kipufogórendszer a hengerekből induló kipufogócsővel kezdődik (gyakran gyűjtőcsővel vagy leömlővel), amely az összes henger kipufogógázát egyetlen ágba vezeti. A gázok ezután áthaladnak a katalizátoron, a hangtompítókon és végül a kipufogócsövön keresztül távoznak a szabadba. A rendszer kialakítása befolyásolja a motor teljesítményét és hangját. A megfelelő kipufogó-ellennyomás elengedhetetlen a motor optimális működéséhez.

Katalizátor – Működési elve és környezeti szerepe

A katalizátor (katalitikus konverter) a modern benzin- és dízelmotorok kipufogórendszerének egyik legfontosabb eleme. Feladata a káros égéstermékek, mint például a szén-monoxid (CO), a szénhidrogének (HC) és a nitrogén-oxidok (NOx) kevésbé ártalmas anyagokká alakítása kémiai reakciók segítségével. A katalizátor belsejében egy kerámia vagy fém méhsejt szerkezet található, amelyet nemesfémekkel (platina, palládium, ródium) vonnak be. Ezek a fémek katalizátorként működnek, azaz felgyorsítják a kémiai reakciókat anélkül, hogy maguk is elhasználódnának.

A benzinmotoroknál általában háromutas katalizátort használnak, amely egyidejűleg redukálja a NOx-et nitrogénné és oxigénné, valamint oxidálja a CO-t szén-dioxiddá és a HC-t vízzé és szén-dioxiddá. A katalizátor csak magas hőmérsékleten (kb. 300-400 °C felett) működik hatékonyan, ezért a motor indítása után időre van szüksége a bemelegedéshez.

Lambda-szonda

A Lambda-szonda a katalizátor előtt és gyakran utána is elhelyezett érzékelő, amely a kipufogógáz oxigéntartalmát méri. Ez az információ elengedhetetlen az ECU számára, hogy pontosan szabályozza a levegő-üzemanyag arányt. Az optimális arány (stöchiometrikus keverék) biztosítja a katalizátor maximális hatékonyságát. Ha az arány túl dús vagy túl szegény, a katalizátor nem tudja megfelelően átalakítani a káros anyagokat.

Részecskeszűrő (DPF) dízelmotoroknál

A dízelmotorok egyik fő kibocsátása a korom, vagyis a szilárd részecskék. A modern dízelmotorokban ezért dízel részecskeszűrőt (DPF – Diesel Particulate Filter) alkalmaznak. Ez egy kerámia szűrő, amely felfogja a kipufogógázban lévő koromszemcséket. Időnként a szűrő telítődik, és szükség van a regenerálására, ami azt jelenti, hogy a motor emelt hőmérsékleten elégeti a felgyülemlett kormot. Ez a folyamat automatikusan zajlik le, általában hosszabb utakon, de városi forgalomban problémát okozhat, ha a motor nem éri el az ehhez szükséges hőmérsékletet.

AdBlue (SCR) rendszerek

A nitrogén-oxidok (NOx) kibocsátásának további csökkentésére a modern dízelmotorok egy része szelektív katalitikus redukció (SCR) rendszert használ, amely AdBlue folyadékot (karbamidoldat) fecskendez a kipufogógázba. Az AdBlue reakcióba lép a NOx-szel a katalizátorban, és ártalmatlan nitrogénné és vízgőzzé alakítja azt. Ez a technológia kulcsfontosságú a legszigorúbb Euro kibocsátási normák teljesítéséhez.

A négyütemű motorok típusai és elrendezései

A négyütemű motor alapelve azonos, de a hengerek száma, elrendezése és a lökettérfogat jelentős eltéréseket mutathat, alkalmazkodva a különféle járművek és felhasználási területek igényeihez. Ezek az elrendezések befolyásolják a motor méretét, súlyát, vibrációját, teljesítményét és nyomatékát.

Soros (inline) motorok

A soros motor a legelterjedtebb elrendezés, különösen négy- és hathengeres változatokban. A hengerek egy vonalban helyezkednek el, egymás mögött. Előnyei közé tartozik az egyszerűbb felépítés (egy hengerfej, egy vezérműtengely vagy két vezérműtengely egymás felett), a viszonylag jó kiegyensúlyozottság (különösen a hathengeres változatoknál) és a könnyű szervizelhetőség. Hátránya lehet a hosszúság, ami korlátozhatja a beépíthetőséget keresztirányú motorelrendezés esetén.

- Soros 3 henger (I3): Kisebb autókban, jó üzemanyag-hatékonyság.

- Soros 4 henger (I4): A legelterjedtebb személyautó motor, jó kompromisszum a teljesítmény és a fogyasztás között.

- Soros 6 henger (I6): Kiválóan kiegyensúlyozott, sima járású motor, hagyományosan prémium autókban.

V-motorok (V6, V8, V12)

A V-motorok esetén a hengerek két sorban helyezkednek el, egymással szöget bezárva, egy közös főtengelyre hatva. Ez az elrendezés rövidebb és kompaktabb motort eredményez, mint egy azonos hengerszámú soros motor, ami előnyös a beépíthetőség szempontjából, különösen nagyobb hengerszám esetén. A V-motorok nehezebben kiegyensúlyozhatók, mint a soros motorok, és bonyolultabbak is lehetnek (két hengerfej, gyakran két vezérműtengely soronként).

- V6: Széles körben elterjedt közép- és felsőkategóriás autókban, jó teljesítmény/méret arány.

- V8: Nagy teljesítményű autókban, sportkocsikban, amerikai izomautókban. Jellemzően karakteres hang.

- V10, V12: Extrém teljesítményű sportautókban, luxusautókban. Rendkívül sima járás és hatalmas teljesítmény.

Boxer (fekvőhengeres) motorok

A boxer motorok a V-motorok egy speciális formája, ahol a hengerek 180 fokos szögben állnak egymással szemben, vízszintesen. A dugattyúk egyszerre mozognak befelé és kifelé, mintha bokszolnának. Ez az elrendezés rendkívül alacsony súlypontot biztosít, ami javítja a jármű útfogását és stabilitását. Emellett kiválóan kiegyensúlyozott, ami minimális vibrációt eredményez. Főleg Porsche és Subaru modellekben találkozhatunk velük.

W-motorok

A W-motorok egy még kompaktabb elrendezést kínálnak, ahol a hengerek két V-elrendezésben, mintegy „W” alakban helyezkednek el. Például a Volkswagen csoport (Bugatti, Audi, Bentley) használja ezt a technológiát. Rendkívül nagy hengerszámot tesz lehetővé viszonylag kis helyen (pl. W16 a Bugatti Veyronban), de rendkívül bonyolult és drága a gyártása.

Hengerek száma és lökettérfogat

A motor hengereinek száma és a lökettérfogat (a hengerek összesített űrtartalma) alapvetően meghatározza a motor karakterét:

- Hengerek száma: Több henger általában simább járást és nagyobb teljesítményt jelent, de bonyolultabb és nehezebb motort is. Kevesebb henger egyszerűbb, könnyebb, de vibrációra hajlamosabb lehet.

- Lökettérfogat: A nagyobb lökettérfogat általában nagyobb nyomatékot és teljesítményt eredményez, különösen alacsony fordulatszámon. Ezzel együtt járhat a magasabb üzemanyag-fogyasztás is. A modern motoroknál a turbófeltöltés lehetővé teszi kisebb lökettérfogatú motorokból is nagy teljesítmény kinyerését (downsizing).

Az optimális motorelrendezés és hengerszám kiválasztása mindig kompromisszum a teljesítmény, a hatékonyság, a méret, a súly, a gyártási költség és a vibráció szempontjából.

A modern négyütemű motorok kihívásai és innovációi

A négyütemű motor alapelvei több mint egy évszázada változatlanok, de a technológia és az elvárások folyamatosan fejlődnek. A modern motorgyártók számos kihívással néznek szembe, mint például a szigorodó környezetvédelmi normák, az üzemanyag-hatékonyság növelése és a teljesítmény maximalizálása, miközben a motoroknak megbízhatóaknak és tartósaknak kell maradniuk. Ezekre a kihívásokra számos innováció született.

Downsizing, turbófeltöltés

Az egyik legjelentősebb trend a downsizing, azaz a motorok lökettérfogatának csökkentése, miközben a teljesítményt megtartják vagy növelik. Ennek kulcsa a turbófeltöltés. A turbófeltöltő a kipufogógázok energiáját használja fel egy turbina meghajtására, amely egy kompresszort forgat. A kompresszor sűríti a motorba áramló friss levegőt, így több oxigén jut be a hengerbe. Több oxigénnel több üzemanyag éghet el, ami nagyobb teljesítményt és nyomatékot eredményez egy kisebb lökettérfogatú motorból. A downsizing és a turbófeltöltés kombinációja jobb üzemanyag-hatékonyságot tesz lehetővé (különösen részterhelésen) anélkül, hogy le kellene mondani a dinamikus teljesítményről.

Hibrid rendszerek

A hibrid rendszerek a belső égésű motort elektromos motorral és akkumulátorral kombinálják. Ez lehetővé teszi a belső égésű motor hatékonyságának optimalizálását, mivel az elektromos motor képes átvenni a meghajtást alacsony sebességnél vagy motorfékezéskor (regeneratív fékezés), amikor a benzinmotor a legkevésbé hatékony. A hibridek jelentősen csökkentik az üzemanyag-fogyasztást és a károsanyag-kibocsátást, különösen városi forgalomban.

Környezetvédelmi normák (Euro 6, 7)

A világ kormányai folyamatosan szigorítják a járművek károsanyag-kibocsátására vonatkozó előírásokat (pl. Euro 6, Euro 7). Ez arra kényszeríti a gyártókat, hogy fejlesszék a motorok égési folyamatát, a kipufogórendszereket (katalizátorok, DPF, SCR), és új technológiákat vezessenek be (pl. közvetlen befecskendezés, változó szelepvezérlés), hogy minimalizálják a szén-dioxid, nitrogén-oxidok, szénhidrogének és részecskék kibocsátását.

Anyagfejlesztés, súlycsökkentés

A motorok teljesítményének és hatékonyságának növelése érdekében folyamatosan fejlesztenek új, könnyebb és erősebb anyagokat. Az alumínium és más könnyűfém ötvözetek széles körű alkalmazása csökkenti a motor súlyát, ami javítja a jármű teljesítményét és üzemanyag-fogyasztását. Emellett a súrlódáscsökkentő bevonatok és a precíziós gyártási technológiák is hozzájárulnak a belső veszteségek minimalizálásához.

Hatékonyság növelése

A motorok hatásfokának növelése továbbra is prioritás. Ezt számos módon próbálják elérni:

- Magasabb sűrítési arány: A kompressziós arány növelése javítja a termodinamikai hatásfokot, de megköveteli a kopogásos égés elleni védekezést.

- Változó kompressziós arány: Egyes gyártók (pl. Infiniti) már bevezették a változó kompressziós arányú motorokat, amelyek a terheléstől függően képesek optimalizálni a sűrítést.

- Hővisszanyerés: A kipufogógázok hőjének hasznosítása, például turbófeltöltőn keresztül vagy termoelektromos generátorokkal.

- Hengertiltás: Bizonyos motorok képesek kikapcsolni néhány hengert alacsony terhelésnél, csökkentve ezzel a fogyasztást.

Ezek az innovációk azt mutatják, hogy a négyütemű motor, bár évszázados múltra tekint vissza, folyamatosan fejlődik és alkalmazkodik az új kihívásokhoz, megőrizve relevanciáját a jövő mobilitásában is, legalábbis az átmeneti időszakban.

Gyakori problémák és karbantartás

A négyütemű motor egy rendkívül strapabíró és megbízható szerkezet, de mint minden komplex gép, igényli a rendszeres karbantartást. A megfelelő gondoskodás nemcsak a motor élettartamát hosszabbítja meg, hanem biztosítja az optimális teljesítményt, hatékonyságot és megelőzi a drága meghibásodásokat. A motor működésének megértése segít felismerni a potenciális problémákat és időben cselekedni.

Olajcsere

A motorolaj a motor „vére”. Idővel elveszíti kenőképességét, tisztító és hűtő tulajdonságait, és telítődik szennyeződésekkel. Ezért a gyártó által előírt időközönként (általában 10 000-30 000 km vagy évente) elengedhetetlen a motorolaj cseréje az olajszűrővel együtt. A régi, elhasznált olaj súrlódást, kopást és túlmelegedést okozhat, ami súlyos motorkárosodáshoz vezet.

Szűrők cseréje (olaj, levegő, üzemanyag)

- Olajszűrő: Az olajcserével együtt mindig cserélni kell. Megfogja az olajban lévő szennyeződéseket.

- Levegőszűrő: Megakadályozza, hogy a por és más részecskék bejussanak a motorba. Az eltömődött levegőszűrő rontja az égést, növeli a fogyasztást és csökkenti a teljesítményt. Rendszeresen ellenőrizni és cserélni kell.

- Üzemanyagszűrő: Megtisztítja az üzemanyagot a szennyeződésektől, védve a befecskendező rendszert. Cseréjének elmulasztása az üzemanyag-ellátás zavaraihoz vezethet.

Gyújtógyertyák

A benzinmotoroknál a gyújtógyertyák idővel elhasználódnak, elektródáik elkopnak vagy elkoszolódnak. Ez gyenge szikrát, kihagyó égést, teljesítménycsökkenést és megnövekedett fogyasztást okozhat. A gyártó által előírt futásteljesítmény (általában 30 000-100 000 km) után cserélni kell őket.

Vezérlés ellenőrzése (szíj/lánc)

A vezérműszíj vagy vezérműlánc köti össze a főtengelyt a vezérműtengellyel. Ezek az alkatrészek biztosítják a szelepek pontos időzítését. A vezérműszíj egy kopó alkatrész, amelyet a gyártó előírásai szerint (általában 60 000-120 000 km vagy 5-10 év) cserélni kell, mivel szakadása súlyos motorkárosodáshoz vezet (szelep-dugattyú ütközés). A vezérműláncok tartósabbak, de idővel megnyúlhatnak, ami pontatlan szelepvezérlést okoz. Ezt is ellenőrizni kell, és szükség esetén cserélni.

Hűtőfolyadék

A hűtőfolyadék szintjét rendszeresen ellenőrizni kell, és a gyártó előírása szerint időközönként cserélni. Az elöregedett folyadék elveszítheti fagyálló és korróziógátló tulajdonságait, ami a hűtőrendszer károsodásához vezethet.

Diagnosztika

A modern motorok tele vannak érzékelőkkel és elektronikus vezérlőegységekkel. Ha valamilyen rendellenesség merül fel, a motorvezérlő egység (ECU) hibakódot tárol, és gyakran kigyullad a műszerfalon a „Check Engine” lámpa. Egy diagnosztikai berendezéssel kiolvashatók ezek a kódok, ami segítséget nyújt a hiba okának felderítésében. Ne hagyjuk figyelmen kívül ezeket a figyelmeztetéseket!

A motor élettartamának meghosszabbítása

A rendszeres karbantartás mellett a motor élettartamát számos tényező befolyásolja:

- Bemelegítés: Hidegindítás után ne terheljük azonnal a motort, várjuk meg, amíg eléri az üzemi hőmérsékletet.

- Minőségi üzemanyag: A megfelelő oktánszámú és tiszta üzemanyag használata.

- Megfelelő vezetési stílus: Kerüljük a hirtelen gyorsításokat és a túl magas fordulatszámot, ha nem szükséges.

- Rendszeres ellenőrzés: Figyeljünk a szokatlan hangokra, füstölésre, olajszivárgásra.

A motor gondos odafigyeléssel és karbantartással hosszú évekig megbízhatóan szolgálhat minket, biztosítva a négyütemű motor által nyújtott szabadságot és mobilitást.