A cikk tartalma Show

A modern autóiparban a motorok gyújtásrendszereinek fejlődése egy hosszú és bonyolult utat járt be, amelynek során számos technológia versengett a hatékonyságért, a megbízhatóságért és a gazdaságosságért. Ezen rendszerek közül a mágnesgyújtás egy különleges helyet foglal el, hiszen annak ellenére, hogy gyökerei a motorizáció hajnaláig nyúlnak vissza, a mai napig releváns és elengedhetetlen része bizonyos alkalmazásoknak. Ez a technológia nem csupán egy történelmi relikvia, hanem egy olyan kifinomult mérnöki megoldás, amely számos előnnyel jár, különösen ott, ahol az egyszerűség, a robusztusság és az akkumulátorfüggetlenség kulcsfontosságú.

A belső égésű motorok működésének alapja a tüzelőanyag-levegő keverék pontos időzítésű elégetése, amelyhez elengedhetetlen egy nagyfeszültségű szikra. A mágnesgyújtás pontosan ezt a feladatot látja el: elektromos áramot generál a motor mozgásából, majd azt a megfelelő pillanatban a gyújtógyertyára vezeti, szikrát hozva létre. Ez a cikk részletesen bemutatja a mágnesgyújtás működési elvét, felépítését, fejlődését, valamint rávilágít a modern autóiparban és más iparágakban betöltött szerepére és gazdaságos előnyeire.

Az alapok: az elektromágnesesség és az indukció elmélete

A mágnesgyújtás megértéséhez elsőként az elektromágnesesség és az elektromágneses indukció alapjait kell tisztázni. Michael Faraday úttörő munkája a 19. században forradalmasította az elektromosság és a mágnesesség közötti kapcsolatot. Felfedezte, hogy egy mágneses mező változása elektromos áramot indukálhat egy vezetőben, és fordítva, az árammal átjárt vezető mágneses mezőt hoz létre.

Ez a jelenség, az elektromágneses indukció, a mágnesgyújtás szíve és lelke. Lényegében arról van szó, hogy ha egy vezető tekercsben változik a mágneses fluxus – azaz a tekercsen áthaladó mágneses erővonalak száma –, akkor a tekercsben feszültség indukálódik. Minél gyorsabb és nagyobb mértékű ez a változás, annál nagyobb lesz az indukált feszültség. A mágnesgyújtás rendszere pontosan ezt az elvet használja fel arra, hogy a motor mechanikai energiáját nagyfeszültségű elektromos energiává alakítsa át, amely képes áthidalni a gyújtógyertya elektródái közötti légrést.

A mágnesgyújtás tehát egy önálló elektromos generátorként működik, amely a motor forgó mozgását alakítja át elektromos energiává. Ehhez nincs szüksége külső áramforrásra, például akkumulátorra, ami az egyik legfőbb előnye és megkülönböztető jegye a hagyományos akkumulátoros gyújtásrendszerekhez képest. Ez a függetlenség teszi különösen megbízhatóvá és alkalmazhatóvá olyan környezetekben, ahol az akkumulátor karbantartása vagy jelenléte problémás lenne.

A mágnesgyújtás felépítése: kulcsfontosságú alkatrészek

A mágnesgyújtás rendszere több alapvető komponensből áll, amelyek összehangolt működése biztosítja a szikra pontos és erős leadását. Bár a pontos kialakítás változhat az alkalmazástól függően, a fő elemek azonosak.

Az egyik legfontosabb rész a mágnes, amely lehet állandó mágnes vagy elektromágnes. Régebbi rendszerekben gyakran forgó állandó mágnest használtak, amely egy rögzített tekercsrendszer mellett haladt el. Modern rendszerekben, különösen kisgépekben, gyakori a lendkerékbe integrált mágnes, amely a lendkerék forgásával együtt halad el a gyújtótekercs előtt.

A gyújtótekercs, vagy más néven indukciós tekercs, két egymásra tekercselt huzalból áll: egy primer (elsődleges) és egy szekunder (másodlagos) tekercsből. A primer tekercs viszonylag kevés, vastag huzalból áll, a szekunder tekercs viszont sokkal több, vékony huzalból. Ez a nagy menetszám-különbség teszi lehetővé a feszültség jelentős átalakítását az elektromágneses indukció elvén alapuló transzformátorhatás révén.

A megszakító (vagy megszakító kalapács) feladata a primer áramkör megszakítása a megfelelő pillanatban. Ez általában egy mechanikus szerkezet, amely a motor vezérműtengelyéről kapja a mozgást. Amikor a megszakító érintkezői szétnyílnak, hirtelen megszakad a primer áram, ami a mágneses fluxus gyors összeomlását okozza a gyújtótekercsben. Ez az összeomlás indukálja a rendkívül magas feszültséget a szekunder tekercsben.

A kondenzátor (vagy fojtó) a megszakítóval párhuzamosan van bekötve, és két fő feladata van. Egyrészt elnyeli a primer áramkör megszakításakor keletkező induktív feszültségcsúcsot, megakadályozva ezzel a megszakító érintkezőinek szikrázását és korai elhasználódását. Másrészt hozzájárul a mágneses fluxus még gyorsabb összeomlásához, ezzel növelve a szekunder oldalon indukált feszültség nagyságát.

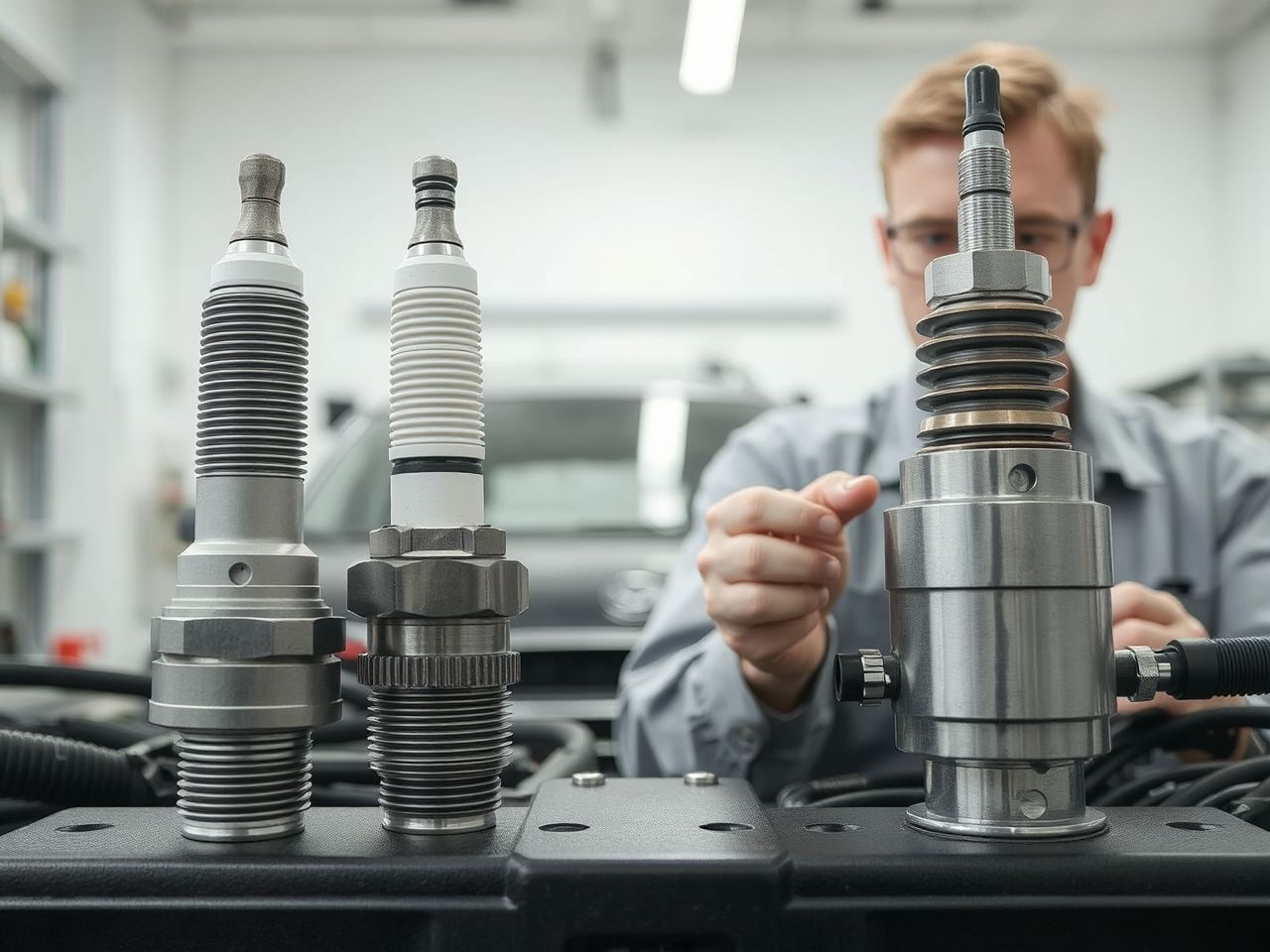

Végül, de nem utolsósorban, a gyújtógyertya fogadja a nagyfeszültségű áramot a szekunder tekercsből. A gyújtógyertya elektródái között a nagyfeszültség hatására áthúzás jön létre, ami egy erős szikrát generál, meggyújtva ezzel a sűrített üzemanyag-levegő keveréket a hengerben. A gyújtógyertya kiválasztása és állapota kritikus a motor hatékony működéséhez.

A működési elv lépésről lépésre: hogyan születik a szikra?

A mágnesgyújtás működési elve egy precízen összehangolt folyamat, amely a mechanikai mozgást elektromos energiává alakítja, majd azt a megfelelő időben egy szikra formájában szabadítja fel. A folyamat több fázisra bontható:

Az első fázis a primer áramkör feltöltése. Amikor a motor főtengelye forog, a mágnes elhalad a gyújtótekercs primer tekercse mellett. A mágneses fluxus változása feszültséget indukál a primer tekercsben, és mivel a megszakító érintkezői ekkor zárva vannak, áram kezd folyni a primer áramkörben. Ez az áram létrehoz egy mágneses mezőt a tekercs körül, és energiát tárol a tekercs induktivitásában.

A második fázis a primer áramkör megszakítása. Amikor a dugattyú eléri a felső holtpontot (vagy ahhoz közelít, a gyújtási előgyújtástól függően), a vezérműtengely bütyke kinyitja a megszakító érintkezőit. Ez a hirtelen megszakítás azonnal leállítja az áramot a primer tekercsben. Ekkor a primer tekercsben tárolt mágneses energia hirtelen felszabadul.

A harmadik fázis a nagyfeszültség indukálása. A primer áramkör megszakításakor a primer tekercs mágneses mezeje rendkívül gyorsan összeomlik. Ez a gyors mágneses fluxusváltozás rendkívül magas feszültséget indukál a szekunder tekercsben, a tekercsek menetszám-arányának megfelelően. Mivel a szekunder tekercsnek sokkal több menete van, mint a primernek, a feszültség több ezer, sőt tízezer voltra is megnő.

A negyedik fázis a szikra létrejötte. A szekunder tekercsből származó nagyfeszültség a gyújtógyertyához jut. Amikor a feszültség eléri a gyújtógyertya elektródái közötti légrés áthúzási feszültségét, egy elektromos ív, azaz egy szikra jön létre. Ez a szikra gyújtja be a sűrített üzemanyag-levegő keveréket a hengerben, elindítva az égési folyamatot, amely a motor működéséhez szükséges energiát szolgáltatja.

A kondenzátor kulcsszerepe a primer áramkör megszakításakor válik nyilvánvalóvá. Amikor a megszakító érintkezői szétnyílnak, a kondenzátor pillanatnyilag elnyeli az induktív feszültségcsúcsot, megakadályozva ezzel az érintkezők közötti ívképződést és a gyors elhasználódást. Ezenkívül a kondenzátor és a primer tekercs egy rezgőkört alkot, amely tovább gyorsítja a mágneses mező összeomlását, ezáltal növelve a szekunder oldalon indukált feszültség nagyságát és a szikra energiáját.

A mágnesgyújtás zsenialitása abban rejlik, hogy egy mechanikai mozgásból képes önállóan, külső áramforrás nélkül, egy rendkívül precíz és nagy energiájú szikrát létrehozni, ami elengedhetetlen a belső égésű motorok működéséhez.

A mágnesgyújtás típusai és fejlődése

A mágnesgyújtás rendszere az évtizedek során számos fejlesztésen és típusváltozaton ment keresztül, alkalmazkodva a motorok növekvő igényeihez és a technológiai lehetőségekhez. A kezdeti, viszonylag egyszerű konstrukcióktól a modern, elektronikusan vezérelt változatokig hosszú az út.

A legkorábbi mágnesgyújtások gyakran forgó armatúrás típusúak voltak. Ezekben a rendszerekben a tekercsrendszer (az armatúra) forgott egy rögzített állandó mágneses mezőben. Az armatúra tekercseiben indukálódott az áram, amelyet szénkeféken keresztül vezettek el a megszakítóhoz és a gyújtógyertyához. Ez a kialakítás viszonylag bonyolult volt a mozgó tekercsek és a szénkefék miatt, amelyek kopásnak voltak kitéve.

Egy másik korai típus a forgó mágneses mágnesgyújtás volt, ahol az állandó mágnes forgott a rögzített tekercsek körül. Ez a konstrukció általában megbízhatóbb volt, mivel a tekercsek rögzítettek maradtak, és nem igényeltek szénkeféket a fő áramkörhöz. Ezt a típust gyakran használták repülőgépmotorokban és más nagy teljesítményű alkalmazásokban, ahol a megbízhatóság kulcsfontosságú volt.

A kisgépekben, mint például a fűnyírókban, láncfűrészekben és robogókban elterjedt a lendkerekes mágnesgyújtás. Ebben a konstrukcióban az állandó mágnesek a motor lendkerekébe vannak integrálva. Ahogy a lendkerék forog, a mágnesek elhaladnak a rögzített gyújtótekercs és megszakító egység mellett. Ez az elrendezés rendkívül kompakt, egyszerű és robusztus, minimális mozgó alkatrésszel, ami ideálissá teszi a zord üzemi körülmények közötti használatra.

A mechanikus megszakítóval rendelkező rendszerek egyik hátránya volt az érintkezők kopása és az időzítés beállításának szükségessége. Ennek kiküszöbölésére fejlesztették ki az elektronikus mágnesgyújtásokat. Ezekben a rendszerekben a mechanikus megszakítót egy elektronikus kapcsoló, például egy tirisztor vagy tranzisztor váltotta fel, amelyet egy impulzusgenerátor (például Hall-szenzor vagy optikai érzékelő) vezérel. Ez a fejlesztés jelentősen növelte a rendszer élettartamát, megbízhatóságát és pontosságát, valamint lehetővé tette az előgyújtás elektronikus szabályozását.

A CDI (Capacitor Discharge Ignition) rendszerek gyakran kombinálódnak mágnesgyújtásos áramgenerálással. Bár maga a CDI egy kondenzátor kisütésén alapuló gyújtás, a kondenzátor töltéséhez szükséges áramot gyakran egy mágneses generátor (stator tekercs) szolgáltatja, különösen motorkerékpárokban és kisgépekben. Ez a hibrid megoldás egyesíti a mágnesgyújtás akkumulátorfüggetlenségét a CDI nagy szikraenergiájával és gyors felfutási idejével, ami jobb hidegindítást és nagyobb fordulatszámon is stabil gyújtást eredményez.

Miért éppen a mágnesgyújtás? A megbízhatóság és az egyszerűség öröksége

A mágnesgyújtás hosszú fennmaradása és folyamatos alkalmazása számos alapvető előnyének köszönhető, amelyek kiemelik a többi gyújtásrendszer közül bizonyos alkalmazási területeken. A technológia iránti hűség nem véletlen, hanem a gyakorlati tapasztalatokon alapuló döntés eredménye.

Az egyik legfőbb előnye a függetlenség az akkumulátortól. A mágnesgyújtás önállóan termeli meg a működéséhez szükséges elektromos energiát a motor mechanikai mozgásából. Ez azt jelenti, hogy nincs szükség külső akkumulátorra a gyújtáshoz, ami drámaian leegyszerűsíti a rendszert és csökkenti a meghibásodási lehetőségeket. Ez különösen kritikus olyan alkalmazásokban, mint a láncfűrészek, fűnyírók, motoros permetezők, ahol az akkumulátor nehézkes lenne, vagy repülőgépmotorok esetében, ahol a redundancia és az akkumulátorhiba elleni védelem létfontosságú.

A robbanásszerű megbízhatóság a mágnesgyújtás másik sarokköve. Kevesebb alkatrészt tartalmaz, mint sok más gyújtásrendszer, és a mechanikus részek is rendkívül strapabíróak. Az egyszerűség magával vonja a kevesebb meghibásodási pontot. Emiatt a mágnesgyújtás ideális választás olyan környezetekbe, ahol a karbantartás nehézkes vagy ritka, és ahol a motor leállása súlyos következményekkel járhat. Gondoljunk csak a tengeri motorokra vagy a távoli területeken használt erőgépekre.

Az egyszerűsített karbantartás szintén jelentős előny. Míg a mechanikus megszakítós rendszerek bizonyos időközönként megszakítóhézag-beállítást igényelhettek, az elektronikus mágnesgyújtások gyakorlatilag karbantartásmentesek. Nincsenek szénkefék, nincsenek kopó alkatrészek, amelyek rendszeres cserét igényelnének, ami hosszú távon időt és pénzt takarít meg.

A tartósság és hosszú élettartam szintén kiemelkedő. Mivel a rendszer önálló, és gyakran beépített a motorba (pl. lendkerékbe integrálva), ellenállóbb a külső behatásokkal szemben, mint a nedvesség, por vagy vibráció. Ez hozzájárul ahhoz, hogy a mágnesgyújtásos motorok hosszú éveken át megbízhatóan működhessenek, minimális odafigyeléssel.

Ez a kombináció – akkumulátorfüggetlenség, megbízhatóság, egyszerűség és tartósság – teszi a mágnesgyújtást kiváló választássá számos speciális alkalmazásban, ahol a motoroknak a legzordabb körülmények között is működőképesnek kell maradniuk.

Gazdaságos előnyök a modern autóiparban és azon túl

Bár a személyautókban ma már ritkán találkozunk tisztán mágnesgyújtással – ott jellemzően fejlettebb, elektronikus gyújtásrendszerek dominálnak –, a mágnesgyújtás gazdaságos előnyei számos más iparágban és speciális járműben továbbra is rendkívül relevánsak. Ezek az előnyök nem csupán a közvetlen költségekre terjednek ki, hanem az üzemeltetés, a karbantartás és az élettartam szempontjaira is.

Üzemanyag-hatékonyság és környezettudatosság

Az modern, elektronikusan vezérelt mágnesgyújtás rendszerek képesek a gyújtási időzítést optimalizálni, ami közvetlenül hozzájárul a jobb üzemanyag-hatékonysághoz. A precíz, fordulatszámtól és terheléstől függő gyújtási időzítés biztosítja, hogy a tüzelőanyag-levegő keverék a legoptimálisabb pillanatban gyulladjon meg, maximalizálva az égési hatásfokot. Ez kevesebb el nem égett üzemanyagot és hatékonyabb energiaátalakítást eredményez.

A hatékonyabb égés közvetlenül csökkenti a károsanyag-kibocsátást is. Kevesebb szén-monoxid (CO), szénhidrogén (HC) és nitrogén-oxid (NOx) kerül a levegőbe. Ezáltal a mágnesgyújtás, különösen a modern, elektronikusan szabályozott változatai, hozzájárulhatnak a környezettudatosabb működéshez, ami egyre fontosabb szempont a mai iparban és a szabályozási környezetben. A kisgépek, mint a fűnyírók vagy láncfűrészek esetében, ahol a kibocsátási normák egyre szigorúbbak, a pontos gyújtás kulcsfontosságú a megfelelésekhez.

Karbantartási igény és élettartam

A mágnesgyújtás egyik legkiemelkedőbb gazdasági előnye a rendkívül alacsony karbantartási igény. Az elektronikus változatok szinte teljesen karbantartásmentesek. Nincs szükség a megszakító érintkezőinek rendszeres tisztítására, hézagbeállítására vagy cseréjére, mint a régi mechanikus rendszereknél. Ez drámaian csökkenti a gépek állásidejét és az üzemeltetési költségeket.

A hosszú élettartam szintén jelentős gazdasági tényező. Mivel a mágnesgyújtásos rendszerek robusztus felépítésűek, ellenállóak a vibrációval, porral és nedvességgel szemben, ritkábban hibásodnak meg, és kevesebb cserét igényelnek. Ez alacsonyabb alkatrész- és munkadíj költségeket jelent a gép teljes élettartama során. Egy olyan iparágban, ahol a gépek élettartama és megbízhatósága kulcsfontosságú, ez az előny felbecsülhetetlen értékű.

Függetlenség az akkumulátortól

A mágnesgyújtás akkumulátorfüggetlensége nem csupán technikai, hanem jelentős gazdasági előny is. Nincs szükség drága akkumulátor beszerzésére, cseréjére vagy karbantartására. Ez különösen fontos olyan alkalmazásokban, ahol az akkumulátor állapota kritikus lehet (pl. hidegindítások) vagy ahol a súly és a hely korlátozott (pl. kisgépek, repülőgépek). Ezenkívül kiküszöböli az akkumulátorok okozta meghibásodási pontokat, mint például a lemerülés, a cellazárlat vagy a korrózió, amelyek mind extra költségeket és állásidőt generálhatnak.

Alacsonyabb gyártási költségek bizonyos szegmensekben

Bár a modern autóiparban a komplex ECU-k és gyújtásrendszerek dominálnak, bizonyos szegmensekben a mágnesgyújtás egyszerűsége alacsonyabb gyártási költségeket tesz lehetővé. A kisgépek, mint például a láncfűrészek, fűnyírók vagy robogók esetében a mágnesgyújtásos rendszerek olcsóbban gyárthatók, mint egy teljes akkumulátoros-elektronikus gyújtásrendszer. Ez hozzájárul a végtermék versenyképesebb árához, ami a piacon jelentős előnyt jelenthet.

A mágnesgyújtás tehát nem csak egy régi technológia, hanem egy olyan megoldás, amely a modern kihívásokra is képes válaszokat adni, különösen a megbízhatóság, a karbantartási költségek és az üzemanyag-hatékonyság terén, a számára legmegfelelőbb alkalmazási területeken.

Alkalmazási területek: hol találkozunk ma mágnesgyújtással?

A mágnesgyújtás, annak ellenére, hogy a személyautókban háttérbe szorult a fejlettebb, elektronikusan vezérelt rendszerekkel szemben, számos iparágban és speciális alkalmazásban továbbra is domináns, sőt, elengedhetetlen technológia. Ennek oka a rendszer kivételes megbízhatósága, egyszerűsége és akkumulátorfüggetlensége.

A kisgépek piacán a mágnesgyújtás abszolút uralkodó. Gondoljunk csak a kerti gépekre, mint a fűnyírók, fűkaszák, láncfűrészek, sövényvágók, vagy a mezőgazdasági gépekre, mint a rotációs kapák és permetezők. Ezekben a gépekben az egyszerű, robusztus és karbantartásmentes gyújtásrendszer elengedhetetlen. Az akkumulátor függetlenség lehetővé teszi, hogy a gépek azonnal, külső áramforrás nélkül indíthatók legyenek, gyakran egy egyszerű berántó zsinórral.

A motorkerékpárok és robogók világában is gyakran találkozunk mágnesgyújtással, különösen a régebbi modellekben, de a modern, kisebb hengerűrtartalmú motoroknál is. Itt gyakran CDI (Capacitor Discharge Ignition) rendszerekkel kombinálva alkalmazzák, ahol a mágnesgyújtás generálja a CDI egység működéséhez szükséges áramot. Ez a hibrid megoldás egyesíti a mágnesgyújtás megbízhatóságát a CDI nagy szikraenergiájával, ami jobb indíthatóságot és megbízhatóbb működést eredményez.

A repülőgépmotorok esetében a mágnesgyújtás kiemelten fontos szerepet játszik, különösen a dugattyús motoros repülőgépeknél. Itt a megbízhatóság és a redundancia életbevágó. A legtöbb repülőgépmotor két független mágnesgyújtás-rendszerrel van felszerelve (dupla gyújtás), amelyek mindegyike képes önállóan működtetni a motort. Ez biztosítja, hogy egy rendszer meghibásodása esetén is a motor tovább működjön. Ezenkívül a mágnesgyújtás függetlensége az akkumulátortól azt jelenti, hogy a motor még az akkumulátor teljes lemerülése esetén is beindítható és működtethető marad, ami kritikus a légi biztonság szempontjából.

A tengeri motorok, mint a hajómotorok és csónakmotorok szintén gyakran használnak mágnesgyújtást. A sós, párás környezet rendkívül igénybe veszi az elektromos rendszereket, és az akkumulátorok karbantartása is problémásabb lehet. A mágnesgyújtás robusztussága és akkumulátorfüggetlensége ideális választássá teszi ezekre az alkalmazásokra, ahol a megbízható indítás és működés kulcsfontosságú a biztonság és a funkcionalitás szempontjából.

Végül, de nem utolsósorban, az ipari motorok és generátorok bizonyos típusai is alkalmazzák a mágnesgyújtást, különösen azokat, amelyek távoli helyeken, extrém körülmények között üzemelnek, vagy ahol a rendszeres karbantartás nehézkes. Ezekben az esetekben a mágnesgyújtás egyszerűsége és hosszú élettartama garantálja a folyamatos működést.

A mágnesgyújtás összehasonlítása más rendszerekkel

Ahhoz, hogy teljes mértékben megértsük a mágnesgyújtás jelentőségét és helyét a modern technológiában, érdemes összehasonlítani más elterjedt gyújtásrendszerekkel. Mindegyik technológiának megvannak a maga előnyei és hátrányai, amelyek meghatározzák az optimális alkalmazási területüket.

A legrégebbi alternatíva a akkumulátoros-tekercses gyújtás, amely az autókban a mágnesgyújtást váltotta fel. Ez a rendszer egy akkumulátorról kapja az áramot, amelyet egy gyújtótekercs alakít át nagyfeszültséggé. Szintén használt megszakítót és kondenzátort. Fő előnye, hogy stabil szikrát biztosít alacsony fordulatszámon is, és lehetővé teszi a motor beindítását akkumulátorról. Hátránya az akkumulátorfüggőség és a megszakító kopása.

A következő nagy lépés a elektronikus gyújtás (EI) volt, amely a mechanikus megszakítót egy tranzisztorral vagy tirisztorral helyettesítette. Ez a rendszer is akkumulátorról működik, de sokkal megbízhatóbb, hosszabb élettartamú és pontosabb, mivel nincsenek kopó alkatrészek. Az előgyújtás vezérlése is pontosabbá vált. A mágnesgyújtás elektronikus változatai ebbe a kategóriába sorolhatók, ha a generátor maga a mágnesgyújtás.

A CDI (Capacitor Discharge Ignition), azaz kondenzátor kisütéses gyújtás, különösen motorkerékpárokban és kisgépekben elterjedt. Ebben a rendszerben egy kondenzátort töltenek fel alacsony feszültséggel, majd a megfelelő pillanatban kisütik egy gyújtótekercsbe, ami rendkívül gyorsan hoz létre nagyfeszültségű szikrát. A CDI előnye a nagyon gyors szikraképzés és a nagy szikraenergia, ami jobb hidegindítást és magas fordulatszámon is stabil működést biztosít. Gyakran mágnesgenerátorral kombinálják, így megőrizve az akkumulátorfüggetlenséget.

A DLI (Distributorless Ignition System), azaz elosztó nélküli gyújtás, és a COP (Coil-On-Plug), azaz gyertyafejbe épített tekercses gyújtás, a modern autókban a legelterjedtebb rendszerek. Ezek teljesen elektronikusak, nincs mechanikus elosztójuk, és minden gyújtógyertyának saját gyújtótekercse van, vagy egy tekercs lát el két gyertyát (waste spark). Ezek rendkívül pontos gyújtási időzítést tesznek lehetővé, hengerenkénti szabályozással, ami optimalizálja az égést és csökkenti a károsanyag-kibocsátást. Azonban ezek a rendszerek teljesen akkumulátorfüggőek és komplexebb elektronikát igényelnek.

A mágnesgyújtás a maga egyszerűségével, robusztusságával és akkumulátorfüggetlenségével tehát egyértelműen a megbízhatóságra és az önállóságra fókuszál. Míg a DLI/COP rendszerek a maximális teljesítményt és a legszigorúbb emissziós normák betartását célozzák, addig a mágnesgyújtás azokat az alkalmazásokat szolgálja ki, ahol a külső áramforrástól való függetlenség, a hosszú élettartam és az alacsony karbantartási igény a legfontosabb prioritás.

Innováció és jövőbeli kilátások: a mágnesgyújtás helye a hibrid és elektromos korszakban

A modern autóipar egyre inkább a hibrid és teljesen elektromos meghajtás felé tendál, ami felveti a kérdést: van-e még helye a mágnesgyújtásnak ebben az új korszakban? A válasz nem egyértelműen fekete vagy fehér, de valószínűleg a mágnesgyújtás továbbra is megőrzi relevanciáját, bár speciálisabb niche-ekben.

A teljesen elektromos járművek természetesen nem igényelnek gyújtásrendszert, mivel nincsenek belső égésű motorjaik. Azonban a hibrid járművekben, amelyek kombinálják az elektromos és a belső égésű motort, a hagyományos gyújtásrendszerek továbbra is szükségesek. Itt a hangsúly a motorok hatékonyságán, gyors indíthatóságán és megbízhatóságán van, mivel a belső égésű motor gyakran ki-be kapcsol, hogy optimalizálja az üzemanyag-fogyasztást és a kibocsátást.

Bár a legtöbb hibrid autóban fejlett, elektronikusan vezérelt gyújtásrendszereket használnak, a mágnesgyújtás alapelvei továbbra is inspirációt adhatnak. Az energiafüggetlenség, amit a mágnesgyújtás kínál, rendkívül vonzó a távoli, off-grid alkalmazásokban, vagy olyan rendszerekben, ahol az energiaellátás bizonytalan. Gondoljunk csak a vészhelyzeti generátorokra vagy a katonai járművekre, ahol a megbízhatóság mindenek felett áll.

Az innováció a mágnesgyújtás területén elsősorban az elektronikus vezérlés, a kompakt méret és az anyagtechnológia fejlesztésében rejlik. A modern elektronikával kombinálva a mágnesgyújtás még pontosabbá, stabilabbá és hatékonyabbá válhat, miközben megőrzi alapvető előnyeit. A digitális mágnesgyújtás például már ma is létezik, ahol a gyújtási időzítést mikroprocesszor vezérli, optimalizálva a teljesítményt és a fogyasztást.

A jövőben a kisgépek és a repülőgépmotorok esetében a mágnesgyújtás valószínűleg továbbra is domináns marad. Ezekben a szegmensekben az akkumulátorfüggetlenség és a robusztusság olyan alapvető követelmények, amelyeket a mágnesgyújtás a leghatékonyabban tud biztosítani. Elképzelhető, hogy a mágnesgyújtás technológiája tovább finomodik, integrálva a legújabb szenzoros és vezérlési megoldásokat, hogy még jobb üzemanyag-hatékonyságot és alacsonyabb kibocsátást érjen el.

A mágnesgyújtás tehát nem fog teljesen eltűnni a színről, hanem inkább áthelyeződik és specializálódik. Ahol a megbízhatóság, az egyszerűség és az önállóság a legfontosabb, ott a mágnesgyújtás továbbra is a preferált választás marad, mint egy bevált és időtálló technológia.

Gyakori problémák és karbantartás: a hosszú élettartam titka

Bár a mágnesgyújtás rendszerek híresek megbízhatóságukról és hosszú élettartamukról, nem immuneak a problémákra. A megfelelő karbantartás és a gyakori hibák ismerete kulcsfontosságú a motor optimális működésének és a rendszer élettartamának biztosításához. Szerencsére a legtöbb probléma viszonylag egyszerűen diagnosztizálható és orvosolható.

A régebbi, mechanikus megszakítós rendszereknél a leggyakoribb probléma a megszakító érintkezőinek kopása, oxidációja vagy beégése. Ezek az érintkezők idővel elhasználódnak a folyamatos nyitás-zárás és a szikraképződés miatt. Tünetei lehetnek a nehéz indítás, a motor kihagyása, teljesítményvesztés vagy leállás. A megoldás az érintkezők tisztítása, a hézag beállítása (általában 0,3-0,4 mm) vagy cseréje. A kondenzátor meghibásodása is okozhatja az érintkezők gyors beégését, ezért érdemes a megszakítóval együtt cserélni.

A gyújtógyertya állapota minden gyújtásrendszerben kritikus. Az elhasználódott, kormos, olajos vagy rossz hézagú gyertya gyenge szikrát eredményez, ami nehéz indítást, kihagyást és rossz üzemanyag-hatékonyságot okoz. Rendszeres ellenőrzése, tisztítása és szükség esetén cseréje elengedhetetlen. A gyertya hézagát a gyártó előírásai szerint kell beállítani.

A gyújtótekercs meghibásodása ritkább, de előfordulhat. Belső zárlat vagy szakadás esetén a tekercs nem tud elegendő feszültséget generálni. Ennek tünetei a teljes szikrahiány vagy rendkívül gyenge szikra. A tekercset multiméterrel lehet ellenőrizni, de meghibásodás esetén általában cserélni kell. A külső sérülések, mint például a szigetelés repedései, szintén problémát okozhatnak, mivel lehetővé teszik a nagyfeszültség áthúzását.

A gyújtókábel és a gyertyapipa állapota is fontos. A sérült szigetelésű kábelen vagy pipán keresztül a nagyfeszültség a motorblokk felé szökhet, mielőtt elérné a gyújtógyertyát. Ez szintén gyenge vagy hiányzó szikrát eredményez. Rendszeres szemrevételezés és szükség esetén csere javasolt.

Az elektronikus mágnesgyújtások esetében a problémák általában az elektronikus modul meghibásodására vagy a jeladó szenzor (pl. Hall-szenzor) hibájára vezethetők vissza. Mivel ezek zárt egységek, javításuk ritkán lehetséges, általában cserélni kell az egész modult. Bár ezek megbízhatóbbak, mint a mechanikus rendszerek, az elektronika érzékenyebb lehet a hőre és a vibrációra.

A karbantartás tehát elsősorban a következőkre terjed ki:

- Gyújtógyertya ellenőrzése és cseréje: Rendszeresen, a gyártó előírásai szerint.

- Mechanikus megszakítós rendszereknél: Megszakító érintkezők tisztítása, hézag beállítása, kondenzátorral együtt cseréje.

- Gyújtókábelek és pipák ellenőrzése: Szigetelési hibák keresése, szükség esetén csere.

- Rendszer tisztán tartása: A szennyeződések és a nedvesség kerülése.

- Lendkerék és mágnesek tisztítása: Biztosítani kell a megfelelő mágneses tér kialakulását.

Ezeknek az egyszerű lépéseknek a betartásával a mágnesgyújtás hosszú éveken át megbízhatóan szolgálhatja a motor működését, minimalizálva az üzemi költségeket és a váratlan leállásokat.

A mágnesgyújtás szerepe a teljesítmény és a nyomaték optimalizálásában

A motor teljesítménye és nyomatéka számos tényezőtől függ, és a mágnesgyújtás, mint a gyújtásrendszer alapja, kulcsszerepet játszik ezek optimalizálásában. A gyújtási időzítés, a szikra energiája és a rendszer megbízhatósága mind hozzájárulnak ahhoz, hogy a motor a lehető legoptimálisabban működjön.

A gyújtási időzítés a legfontosabb tényező. Az ideális gyújtási időpont az, amikor a sűrített üzemanyag-levegő keverék pontosan akkor gyullad meg, hogy a lángfront a dugattyú felső holtpontja után, a lefelé mozgás megkezdésekor érje el a maximális nyomást. Ha a gyújtás túl korán történik (túlzott előgyújtás), a dugattyú még felfelé mozogna a maximális nyomás elérésekor, ami „koppanást” vagy „csörgést” okozhat, csökkentve a teljesítményt és károsítva a motort. Ha túl későn történik (utógyújtás), a maximális nyomás csak akkor alakul ki, amikor a dugattyú már lefelé halad, ami szintén teljesítményvesztést és magasabb üzemanyag-fogyasztást eredményez.

A mechanikus mágnesgyújtásoknál az előgyújtást általában centrifugális vagy vákuumos szabályzóval állították be, amelyek a motor fordulatszámától és terhelésétől függően változtatták a gyújtási időpontot. A modern, elektronikusan vezérelt mágnesgyújtások sokkal pontosabb és rugalmasabb időzítési lehetőségeket kínálnak. Ezek a rendszerek képesek a gyújtási időpontot folyamatosan és precízen illeszteni a motor aktuális üzemi körülményeihez, mint például a fordulatszám, a terhelés, a hőmérséklet és a légnyomás. Ezáltal maximalizálják az égési hatásfokot, ami közvetlenül növeli a motor teljesítményét és nyomatékát a teljes fordulatszám-tartományban.

A szikra energiája és stabilitása szintén létfontosságú. Egy erős, konzisztens szikra biztosítja, hogy a tüzelőanyag-levegő keverék minden egyes égési ciklusban megbízhatóan és gyorsan meggyulladjon. Gyenge vagy ingadozó szikra esetén az égés nem lesz optimális, ami kihagyásokat, teljesítményvesztést és megnövekedett károsanyag-kibocsátást okoz. A mágnesgyújtás, különösen a CDI-vel kombinált változatok, nagy szikraenergiát képesek előállítani, ami hozzájárul a motor stabil és hatékony működéséhez.

A megbízhatóság indirekt módon is hatással van a teljesítményre. Egy megbízható gyújtásrendszer minimalizálja a váratlan leállásokat és a karbantartási igényt, biztosítva, hogy a motor folyamatosan a tervezett paraméterek szerint működjön. Ez különösen fontos a versenyzésben vagy a nagy terhelésű ipari alkalmazásokban, ahol minden lóerő és minden üzemóra számít.

Összességében a mágnesgyújtás, a maga egyszerű, de hatékony működési elvével, lehetővé teszi a motorok számára, hogy megbízhatóan és gazdaságosan működjenek. A modern fejlesztésekkel és az elektronikus vezérléssel kombinálva képes a teljesítmény és a nyomaték optimalizálására, miközben megőrzi alapvető előnyeit, mint az akkumulátorfüggetlenség és a robusztusság. Ezért a mágnesgyújtás továbbra is alapvető technológia marad számos speciális motoros alkalmazásban, ahol a megbízhatóság és az önállóság a legfontosabb szempont.