A cikk tartalma Show

A modern járműipar egyik sarokköve, a dízelmotor, évtizedek óta meghatározó szerepet játszik a közlekedésben, az iparban és a mezőgazdaságban. Bár az utóbbi években számos vita övezte a környezeti hatásaival kapcsolatban, a folyamatos fejlesztéseknek köszönhetően ma már rendkívül kifinomult, takarékos és hatékony erőforrásnak számít. Ez a cikk a dízelmotor alapvető működési elveitől kezdve, a legújabb technológiai innovációkon át, egészen a mindennapi alkalmazásokig részletesen bemutatja ezt a komplex, mégis zseniális mérnöki alkotást.

A dízelmotor története Rudolf Diesel nevéhez fűződik, aki 1892-ben szabadalmaztatta találmányát. Célja egy olyan hőerőgép megalkotása volt, amely a gőzgépeknél jóval nagyobb hatásfokkal működik. Az általa kidolgozott elv, a kompressziós gyújtás, forradalmasította a belső égésű motorok világát. A kezdeti, lassú járású, nagyméretű motoroktól eljutottunk a mai, rendkívül kompakt, nagy teljesítményű és alacsony fogyasztású erőforrásokig, amelyek a személyautóktól a hatalmas teherhajókig szinte mindenhol megtalálhatók.

A dízelmotor működésének megértéséhez elengedhetetlen a négyütemű ciklus alapos ismerete, amely a legtöbb modern belső égésű motor alapját képezi. Ez a ciklus négy fő fázisból áll: szívás, sűrítés, munka (égés) és kipufogás. A dízelmotor specifikussága abban rejlik, hogy az üzemanyag nem szikrával gyullad meg, hanem a rendkívül nagyra sűrített levegő magas hőmérséklete által. Ez a sűrítési öngyulladás az, ami megkülönbözteti a dízelmotort a benzinmotortól, és számos előnyét is megalapozza, mint például a nagyobb hatásfok és a robusztusabb felépítés.

„A dízelmotor igazi ereje a nyomatékban rejlik, amely már alacsony fordulatszámon is bőségesen rendelkezésre áll, kiváló vonóerőt biztosítva a nehéz járművek számára is.”

A dízelmotor rövid története és jelentősége

A dízelmotor születése a 19. század végére tehető, amikor a német mérnök, Rudolf Diesel, egy hatékonyabb hőerőgép megalkotásán dolgozott. Az 1892-ben szabadalmaztatott elv, amely a levegő nagymértékű sűrítéséből adódó hőmérséklet-emelkedést használja fel az üzemanyag begyújtására, áttörést jelentett. Az első működő prototípus 1893-ban készült el, és bár kezdetben komoly technikai kihívásokkal szembesült, Diesel kitartása meghozta gyümölcsét. Az első kereskedelmi forgalomba került dízelmotorok az 1890-es évek végén jelentek meg, és elsősorban ipari alkalmazásokban, például erőművekben és hajókon találtak otthonra.

A 20. század elején a dízelmotorok mérete és súlya még akadályozta széleskörű elterjedésüket a közúti járművekben. Azonban az 1920-as évektől kezdődően a fejlesztések felgyorsultak, és a Bosch által kifejlesztett befecskendező rendszerek lehetővé tették a motorok fordulatszámának növelését és méretének csökkentését. Ez nyitotta meg az utat a dízelmotorok számára a teherautók és buszok, majd később a személyautók világába is. Az 1930-as években jelentek meg az első dízelmotoros személyautók, például a Mercedes-Benz 260 D, amely már bizonyította a technológia életképességét a mindennapi közlekedésben.

A második világháború után a dízelmotorok népszerűsége robbanásszerűen megnőtt, különösen Európában, ahol az üzemanyag-takarékosság kiemelt fontosságúvá vált. A folyamatos innovációk, mint például a közvetlen befecskendezés, a turbófeltöltés és a Common Rail rendszerek, drasztikusan javították a dízelmotorok teljesítményét, hatékonyságát és zajszintjét. Ma már elképzelhetetlen lenne a globális logisztika, a tömegközlekedés vagy a mezőgazdaság a dízelmotorok nélkül, amelyek a mai napig a legfontosabb erőforrások közé tartoznak ezeken a területeken.

A dízelmotor működési elvei: a négyütemű ciklus mélyreható elemzése

A dízelmotor, akárcsak a legtöbb belső égésű motor, a négyütemű ciklus elvén működik. Ez a ciklus magában foglalja a szívás, sűrítés, munka (égés) és kipufogás fázisait, amelyek a dugattyú két fordulatán keresztül, a főtengely két teljes körbefordulása alatt mennek végbe. A dízelmotorban azonban a gyújtás módja alapvetően eltér a benzinmotorétól, ami specifikus előnyöket és működési jellemzőket eredményez.

Szívóütem: a levegő beáramlása

Az első ütem a szívóütem. Ebben a fázisban a dugattyú a felső holtpontról (FHP) az alsó holtpont (AHP) felé mozog, miközben a szívószelep nyitva van. A dugattyú lefelé mozgása vákuumot hoz létre a hengerben, ami hatására a külső levegő beáramlik a hengerbe a szívócsövön keresztül. Fontos különbség a benzinmotorhoz képest, hogy a dízelmotor ebben az ütemben kizárólag levegőt szív be, nem pedig üzemanyag-levegő keveréket. A levegő mennyisége általában szabályozatlan, a motor fordulatszámától és a turbófeltöltés mértékétől függ.

Sűrítési ütem: a hőmérséklet drámai emelkedése

A második ütem a sűrítési ütem. Amikor a dugattyú eléri az alsó holtpontot, a szívószelep bezáródik, és a dugattyú megkezdi felfelé mozgását az alsó holtpontról a felső holtpont felé. Ekkor mind a szívó-, mind a kipufogószelep zárva van, így a hengerben lévő levegő rendkívül nagy mértékben összenyomódik. A dízelmotorok sűrítési aránya jelentősen magasabb, mint a benzinmotoroké, általában 16:1 és 25:1 között mozog. Ez a nagymértékű sűrítés drámai hőmérséklet-emelkedést eredményez a hengerben, amely elérheti az 500-900 Celsius fokot is. Ez a magas hőmérséklet kulcsfontosságú a dízelmotor működéséhez, mivel ez biztosítja az üzemanyag öngyulladását.

Munkaütem (égés): az energia felszabadulása

A harmadik ütem a munkaütem, vagy égési ütem. Amikor a dugattyú megközelíti a felső holtpontot a sűrítési ütem végén, a befecskendező fúvóka (injektor) nagy nyomáson, finom porlasztásban dízel üzemanyagot fecskendez be a forró, sűrített levegőbe. Az üzemanyag azonnal meggyullad a magas hőmérséklet hatására, és az égés során felszabaduló energia rendkívül gyorsan megnöveli a hengerben lévő gázok nyomását. Ez a nyomáslöket lefelé tolja a dugattyút, amely a főtengelyt forgatja, mechanikai munkát végezve. Ez az az ütem, amely a motor mozgását és a jármű hajtását biztosítja. A befecskendezés időzítése és az üzemanyag mennyisége elektronikusan vezérelt, és optimalizált a maximális hatékonyság és minimális emisszió eléréséhez.

Kipufogóütem: az égéstermékek eltávolítása

A negyedik és egyben utolsó ütem a kipufogóütem. Miután a dugattyú elérte az alsó holtpontot a munkaütem végén, a kipufogószelep kinyílik. A dugattyú ekkor ismét felfelé mozog az alsó holtpontról a felső holtpont felé, és az égés során keletkezett gázokat (kipufogógázokat) kinyomja a hengerből a kipufogócsövön keresztül. A kipufogógázok ezt követően átáramolnak a kipufogórendszeren, amely magában foglalhatja a turbófeltöltőt, a katalizátort és a részecskeszűrőt, mielőtt a szabadba távoznának. A kipufogószelep bezárul, amikor a dugattyú eléri a felső holtpontot, és a ciklus újra kezdődik a szívóütemmel.

A négyütemű ciklus ezen precíz és egymásra épülő lépései biztosítják a dízelmotor folyamatos és hatékony működését. A kompressziós gyújtás az, ami alapvetően megkülönbözteti a dízelmotort a benzinmotortól, és ez teszi lehetővé a magasabb sűrítési arányt, ami közvetlenül hozzájárul a dízelmotorok kiváló termikus hatásfokához és alacsony üzemanyag-fogyasztásához.

A modern dízelmotor főbb alkatrészei és funkcióik

A modern dízelmotor egy komplex szerkezet, amely számos precíziós alkatrész összehangolt működésével biztosítja a hatékony erőátvitelt. Az alábbiakban bemutatjuk a legfontosabb komponenseket és azok szerepét.

Hengerek, dugattyúk, hajtókarok és főtengely: a motor szíve

A hengerek a motor azon részei, ahol a négyütemű ciklus végbemegy. Ezek a motorblokkba integrált üregek, amelyekben a dugattyúk fel-le mozognak. A dugattyúk a hengerben lévő nyomásváltozásokra reagálnak, és az égés erejét továbbítják. A dugattyúkhoz a hajtókarok csatlakoznak, amelyek egyrészt a dugattyú mozgását vezetik, másrészt a dugattyú erejét átalakítják forgó mozgássá a főtengelyen. A főtengely egy robusztus, kiegyensúlyozott tengely, amely az összes henger hajtókarjától kapott energiát összegyűjti, és azt a lendkeréken keresztül a sebességváltó felé továbbítja. A főtengely forgó mozgása alapvető a motor működéséhez és a jármű meghajtásához.

Hengerfej, szelepek és vezérműtengely: a gázcsere irányítói

A hengerfej a motorblokk tetején helyezkedik el, és lezárja a hengereket. Ebben találhatók a szelepek – a szívó- és kipufogószelepek –, amelyek a levegő beáramlását és a kipufogógázok kiáramlását szabályozzák. A szelepeket a vezérműtengely működteti, amely a főtengelyről kapja a meghajtást egy vezérműszíj vagy -lánc segítségével. A vezérműtengely bütykei nyitják és zárják a szelepeket a megfelelő időzítéssel, biztosítva a motor optimális gázcseréjét. A modern dízelmotorokban gyakran alkalmaznak változó szelepvezérlést, amely tovább javítja a motor hatékonyságát és emissziós jellemzőit.

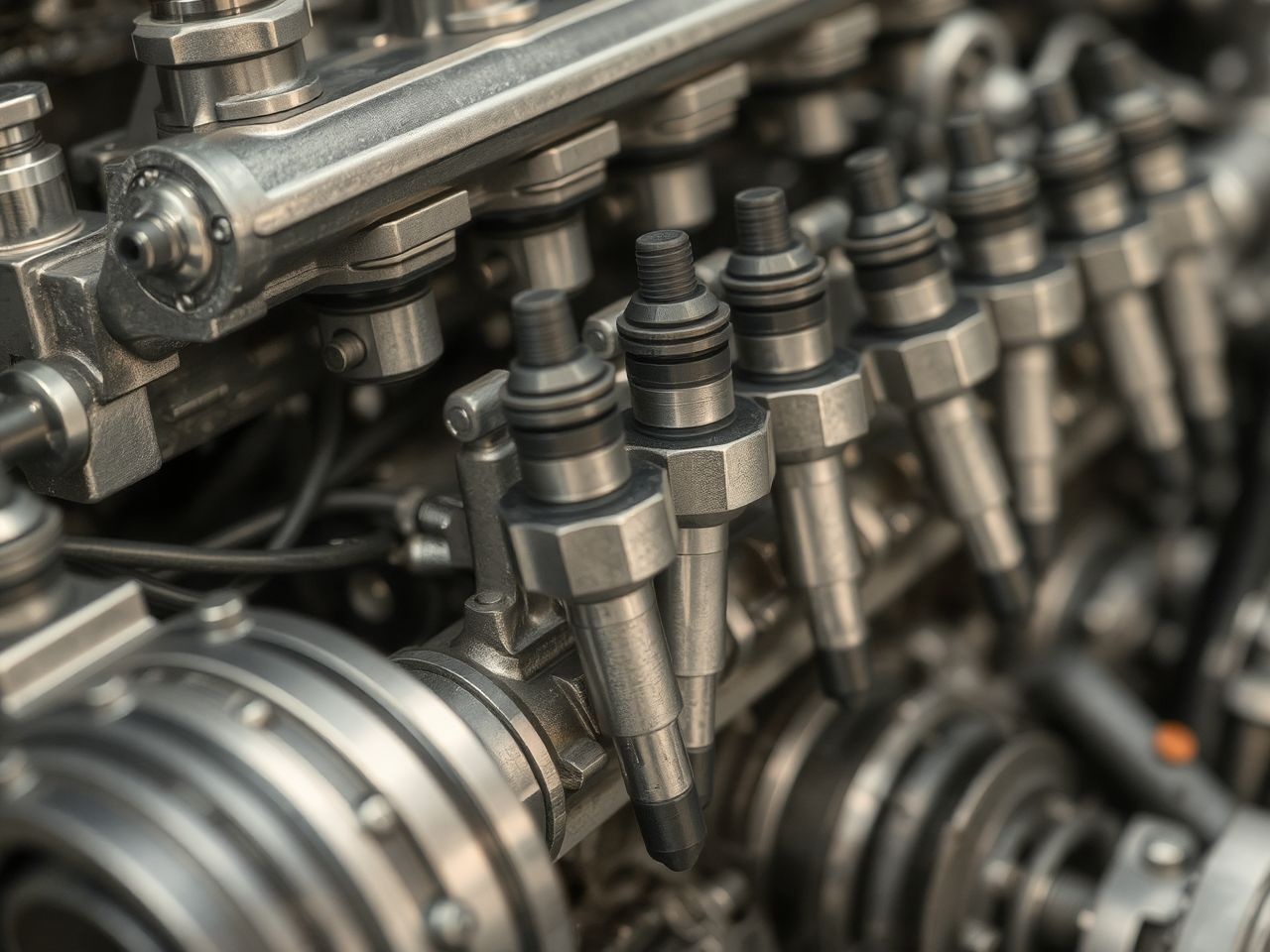

Befecskendező rendszer: az üzemanyag pontos adagolása

A befecskendező rendszer a dízelmotor egyik legkritikusabb eleme. Feladata az üzemanyag nagy nyomáson történő, pontos adagolása és finom porlasztása az égéstérbe. Ez a rendszer magában foglalja az üzemanyag-szivattyút (amely a Common Rail rendszerekben nagynyomású szivattyúként működik), a nagynyomású csöveket és a befecskendező fúvókákat (injektorokat). Az injektorok elektronikus vezérléssel működnek, és képesek az üzemanyagot rendkívül precízen, akár többfázisú befecskendezéssel juttatni a hengerbe, optimalizálva az égési folyamatot és csökkentve az emissziót. A Common Rail technológia forradalmasította ezt a területet, lehetővé téve a rendkívül magas befecskendezési nyomás és a rugalmas időzítés elérését.

Turbófeltöltő és intercooler: a teljesítmény fokozása

A legtöbb modern dízelmotor turbófeltöltővel (turbóval) van felszerelve. Ez az eszköz a motor teljesítményét és hatékonyságát növeli azáltal, hogy több levegőt juttat a hengerekbe, mint amennyit a motor természetes úton be tudna szívni. A turbófeltöltő két fő részből áll: egy turbinából és egy kompresszorból. A turbinát a motor kipufogógázai hajtják meg, és ez forgatja a kompresszort, amely összenyomja a beszívott levegőt, mielőtt az a hengerekbe jutna. A sűrített levegő hőmérséklete megnő, ezért gyakran alkalmaznak intercoolert (töltőlevegő-hűtőt), amely lehűti a levegőt, mielőtt az a motorba kerülne. A hidegebb levegő sűrűbb, így még több oxigént juttat a hengerbe, tovább növelve az égés hatékonyságát és a teljesítményt.

Kipufogórendszer és emissziócsökkentő rendszerek: a környezetvédelem szolgálatában

A kipufogórendszer feladata az égéstermékek elvezetése a motorból. Azonban a modern dízelmotorok kipufogórendszere sokkal több, mint egyszerű csővezeték. Tartalmazza az emissziócsökkentő rendszereket, amelyek kulcsfontosságúak a környezetvédelmi előírások betartásához. Ezek közé tartozik az oxidációs katalizátor (DOC), a dízel részecskeszűrő (DPF), és a szelektív katalitikus redukció (SCR) rendszer, amely AdBlue folyadékot használ a nitrogén-oxidok (NOx) semlegesítésére. Ezek a rendszerek együttesen biztosítják, hogy a dízelmotorok károsanyag-kibocsátása a lehető legalacsonyabb legyen, megfelelve a legszigorúbb környezetvédelmi normáknak is.

Ezek az alkatrészek, a legmodernebb elektronikus vezérléssel és szenzorokkal kiegészítve, alkotják a mai, rendkívül kifinomult dízelmotort, amely egyszerre képes nagy teljesítményt, kiváló hatásfokot és alacsony emissziót biztosítani.

Az üzemanyag befecskendezési rendszerek fejlődése

A dízelmotorok hatékonyságának és tisztaságának kulcsa az üzemanyag befecskendezésének pontossága és finomsága. A technológia fejlődésével az évek során számos befecskendezési rendszer jelent meg, amelyek mindegyike hozzájárult a dízelmotorok folyamatos javulásához.

Soros adagoló és elosztós adagoló: a kezdeti megoldások

A dízelmotorok korai korszakában a soros adagoló volt a legelterjedtebb befecskendezési rendszer. Ebben a felépítésben minden hengerhez egy különálló adagolóelem tartozott, amely mechanikusan, a motor fordulatszámával szinkronban, nagynyomású üzemanyagot szállított a megfelelő injektorhoz. Bár megbízható volt, a soros adagoló korlátozott rugalmasságot kínált a befecskendezési nyomás és időzítés tekintetében.

Később az elosztós adagoló jelent meg, amely egyetlen központi dugattyúval látta el az összes hengert üzemanyaggal, egy elosztó mechanizmus segítségével. Ez a rendszer kompaktabb volt, és némileg nagyobb rugalmasságot tett lehetővé a befecskendezési paraméterek szabályozásában, de még mindig mechanikus elven alapult, és a befecskendezési nyomás növelésének korlátai voltak.

Common Rail rendszer: a forradalmi áttörés

Az 1990-es évek végén bevezetett Common Rail (közös nyomócsöves) rendszer forradalmasította a dízel befecskendezési technológiát. A Common Rail rendszer lényege, hogy egy nagynyomású szivattyú folyamatosan fenntartja a rendkívül magas nyomást (akár 2500 bar vagy még több) egy közös, nagynyomású csőben (rail). Erről a közös csőről kapják az üzemanyagot az egyes hengerek elektronikusan vezérelt injektorai.

Ennek a rendszernek számos előnye van:

- Rendkívül magas befecskendezési nyomás: A Common Rail rendszerek sokkal nagyobb nyomáson képesek befecskendezni az üzemanyagot, mint a korábbi mechanikus rendszerek. Ez sokkal finomabb porlasztást eredményez, ami hatékonyabb és tisztább égést biztosít.

- Rugalmas befecskendezési időzítés és mennyiség: Mivel az injektorok elektronikusan vezéreltek, a motorvezérlő egység (ECU) rendkívül pontosan szabályozhatja a befecskendezés kezdetét, időtartamát és az üzemanyag mennyiségét. Ez lehetővé teszi a többfázisú befecskendezést (előbefecskendezés, főbefecskendezés, utóbefecskendezés), ami optimalizálja az égést, csökkenti a zajt és az emissziót.

- Független nyomásképzés: A nyomásképzés független a motor fordulatszámától és a befecskendezési ciklustól, így mindig optimális nyomás áll rendelkezésre.

A Common Rail rendszer bevezetése jelentősen hozzájárult a dízelmotorok teljesítményének növeléséhez, üzemanyag-fogyasztásuk csökkentéséhez és károsanyag-kibocsátásuk drasztikus mérsékléséhez, lehetővé téve a szigorodó emissziós normák teljesítését.

Piezo injektorok: a precízió csúcsa

A Common Rail technológia továbbfejlesztésének egyik legfontosabb lépése a piezoelektromos injektorok megjelenése volt. A hagyományos mágnesszelepes injektorokkal szemben a piezo injektorok egy piezoelektromos kristály gyors deformációját használják fel a fúvóka nyitására és zárására. Ennek köszönhetően a piezo injektorok hihetetlenül gyorsan és pontosan működnek, sokkal rövidebb reakcióidővel, mint a mágnesszelepes társaik.

A piezo injektorok előnyei:

- Még finomabb porlasztás: A gyorsabb működés lehetővé teszi a még kisebb cseppméretű üzemanyag befecskendezését, ami optimalizálja az égést.

- Több befecskendezési fázis: Egy munkaütem alatt akár 7-9 befecskendezési fázis is megvalósítható, ami tovább javítja az égés minőségét, csökkenti a zajt és a vibrációt, valamint minimalizálja az emissziót.

- Nagyobb rugalmasság: A befecskendezési profil még pontosabban illeszthető a motor aktuális működési állapotához.

A piezo injektorok, bár drágábbak és érzékenyebbek, a modern, prémium kategóriás dízelmotorokban elengedhetetlenek a legmagasabb teljesítmény, hatékonyság és környezetbarát működés eléréséhez. Az üzemanyag befecskendezési rendszerek folyamatos fejlődése alapvető a dízeltechnológia relevanciájának fenntartásában a jövőben is.

A turbófeltöltés szerepe és típusai

A turbófeltöltés a modern dízelmotorok szinte elválaszthatatlan része, amely drámai módon növeli a motor teljesítményét és hatékonyságát anélkül, hogy jelentősen megnövelné a hengerűrtartalmat. A turbófeltöltő alapvető feladata, hogy több levegőt juttasson a motor hengereibe, mint amennyit az atmoszferikus nyomás önmagában lehetővé tenne.

Működési elv: a kipufogógázok erejével

A turbófeltöltő két fő részből áll: egy turbinából és egy kompresszorból, amelyeket egy közös tengely köt össze. A turbina a motor kipufogócsövébe van beépítve, és a kiáramló, nagy energiájú kipufogógázok hajtják meg. Amikor a kipufogógázok áthaladnak a turbinán, megforgatják azt, akár több százezer fordulat/perc sebességgel. Mivel a turbina és a kompresszor egy tengelyen helyezkednek el, a turbina forgása meghajtja a kompresszort is.

A kompresszor, amely a motor szívóoldalán helyezkedik el, a környezeti levegőt szívja be, és a centrifugális erő segítségével összenyomja azt, mielőtt a motor szívócsövébe juttatná. Ez a sűrített levegő, más néven töltőlevegő, nagyobb oxigéntartalommal rendelkezik egy adott térfogaton belül, ami lehetővé teszi, hogy több üzemanyagot égessünk el, ezáltal növelve a motor teljesítményét és nyomatékát. A sűrítés során a levegő felmelegszik, ezért szinte minden turbófeltöltős motorban intercoolert (töltőlevegő-hűtőt) alkalmaznak, amely lehűti a sűrített levegőt, mielőtt az a motorba jutna. A hidegebb levegő sűrűbb, így még több oxigén jut a hengerbe, tovább fokozva a hatékonyságot.

Geometriai változó turbó (VGT/VTG): az optimális teljesítményért

A hagyományos turbófeltöltők egyik hátránya, hogy alacsony fordulatszámon, amikor a kipufogógázok energiája még nem elegendő, lassabban reagálnak (turbólyuk). Ennek kiküszöbölésére fejlesztették ki a geometriai változó turbót (Variable Geometry Turbocharger, VGT vagy Variable Turbine Geometry, VTG). Ez a technológia a turbinaházban lévő, mozgatható lapátok segítségével szabályozza a kipufogógázok áramlását a turbinán keresztül.

Alacsony fordulatszámon a lapátok úgy állnak, hogy a kipufogógázok sebessége megnőjön, gyorsabban felpörgetve a turbinát és csökkentve a turbólyukat. Magas fordulatszámon a lapátok kinyílnak, lehetővé téve a nagyobb gázáramlást és elkerülve a túltöltést. Ez a rugalmas szabályozás biztosítja, hogy a turbófeltöltő a motor teljes fordulatszám-tartományában optimális teljesítményt nyújtson, javítva a gázreakciót és a nyomatékot.

Kettős turbó (biturbó, twin-turbo): a csúcsteljesítmény záloga

A még nagyobb teljesítmény és a szélesebb, egyenletesebb nyomatékgörbe elérése érdekében gyakran alkalmaznak kettős turbó (biturbó vagy twin-turbo) rendszereket, különösen a nagyobb hengerűrtartalmú vagy sportos dízelmotorokban. Ennek a rendszernek több változata létezik:

- Párhuzamos twin-turbo: Két azonos méretű turbófeltöltő van, amelyek mindegyike a motor hengereinek felét látja el levegővel. Ez gyorsabb reakciót és nagyobb teljesítményt biztosít, mint egyetlen nagy turbó.

- Szekvenciális twin-turbo: Ebben az esetben két különböző méretű turbófeltöltőt használnak. Alacsony fordulatszámon egy kisebb turbó működik, amely gyorsan reagál és csökkenti a turbólyukat. Magasabb fordulatszámon egy nagyobb turbó kapcsolódik be, vagy veszi át teljesen a levegőellátást, biztosítva a maximális teljesítményt. Ez a megoldás a legjobb kompromisszumot kínálja az alacsony fordulatszámú reakció és a csúcsteljesítmény között.

Elektromos turbó: a jövő technológiája

A legújabb fejlesztések közé tartozik az elektromos turbófeltöltő. Ez a rendszer egy elektromos motort használ a kompresszor meghajtására, különösen alacsony fordulatszámon, amikor a kipufogógázok energiája még nem elegendő. Az elektromos motor azonnal képes felpörgetni a kompresszort, gyakorlatilag teljesen kiküszöbölve a turbólyukat és azonnali nyomatékot biztosítva. Ez a technológia különösen ígéretes a hibrid hajtásláncokban, ahol az elektromos motor a hagyományos turbófeltöltővel együttműködve optimalizálja a motor működését és csökkenti az emissziót. Bár még viszonylag új és drága, az elektromos turbó a jövő dízelmotorjainak egyik kulcsfontosságú eleme lehet.

A turbófeltöltés folyamatos fejlesztései alapvetőek a dízelmotorok versenyképességének fenntartásában, lehetővé téve a kisebb hengerűrtartalmú, mégis nagy teljesítményű és takarékos motorok gyártását.

Az égési folyamat optimalizálása

A dízelmotor hatékonyságának és emissziós jellemzőinek javítása érdekében az égési folyamat optimalizálása kulcsfontosságú. Ez számos paraméter finomhangolásával érhető el, a sűrítési aránytól kezdve a befecskendezés időzítéséig.

Sűrítési arány: a hatékonyság alapja

A sűrítési arány az egyik legfontosabb paraméter a dízelmotorban, amely közvetlenül befolyásolja a termikus hatásfokot. A dízelmotorok sűrítési aránya (általában 16:1 és 25:1 között) jelentősen magasabb, mint a benzinmotoroké. Ez a magas sűrítés eredményezi a levegő extrém felmelegedését, ami elengedhetetlen az üzemanyag öngyulladásához. Minél magasabb a sűrítési arány, annál nagyobb a termikus hatásfok, azaz annál több üzemanyag energiája alakul át mechanikai munkává. Azonban a túl magas sűrítési arány növeli a mechanikai terhelést és a nitrogén-oxid (NOx) kibocsátást, ezért a mérnököknek optimalizált egyensúlyt kell találniuk.

Befecskendezési nyomás és időzítés: a precíziós adagolás

A befecskendezési nyomás és az időzítés kritikus szerepet játszik az égési folyamatban. A modern Common Rail rendszerekben a befecskendezési nyomás elérheti a 2500 bar-t is. Ez a rendkívül magas nyomás rendkívül finom üzemanyag-porlasztást eredményez, ami felgyorsítja az égést és javítja annak teljességét. A finomabb porlasztás kisebb koromképződéssel és hatékonyabb energiafelszabadulással jár.

A befecskendezés időzítése határozza meg, hogy mikor jut az üzemanyag a hengerbe a sűrítési ütem során. Az ideális időzítés biztosítja, hogy az üzemanyag begyulladása a dugattyú felső holtpontjához közel, de mégis kissé előtte történjen meg, optimalizálva a nyomásnövekedést és a munkaütem erejét. Az elektronikus motorvezérlő egység (ECU) folyamatosan állítja az időzítést a motor fordulatszámától, terhelésétől és hőmérsékletétől függően.

Előbefecskendezés, főbefecskendezés, utóbefecskendezés: a többfázisú stratégia

A modern dízelmotorokban, különösen a Common Rail rendszerekben, nem egyetlen, hanem többfázisú befecskendezési stratégia valósul meg egyetlen munkaütem során. Ez magában foglalja az előbefecskendezést, a főbefecskendezést és az utóbefecskendezést:

- Előbefecskendezés (pilot injection): A főbefecskendezés előtt egy nagyon kis mennyiségű üzemanyagot fecskendeznek be. Ez az előbefecskendezés előkészíti az égésteret, növeli a hőmérsékletet és a nyomást, ami simábbá teszi a főbefecskendezés begyulladását. Ennek eredményeként csökken az égési zaj (a „dízel csörgés”), és mérséklődik a nitrogén-oxid (NOx) kibocsátás.

- Főbefecskendezés (main injection): Ez az a fázis, amikor a motor a legnagyobb mennyiségű üzemanyagot kapja, ami a tényleges teljesítményt generálja. Az égési folyamatot itt optimalizálják a maximális hatékonyság és nyomaték elérése érdekében.

- Utóbefecskendezés (post injection): A főbefecskendezés után, az égési folyamat későbbi szakaszában történik. Ennek a fázisnak nem a teljesítmény növelése a célja, hanem az emissziócsökkentő rendszerek (pl. DPF) regenerációjának segítése. Az utólagosan befecskendezett üzemanyag nem ég el teljesen a hengerben, hanem a kipufogógázokkal együtt távozik, és felmelegíti a részecskeszűrőt, elősegítve a korom elégetését.

„A többfázisú befecskendezési stratégia a modern dízelmotorok egyik legzseniálisabb fejlesztése, amely egyszerre javítja a komfortot, a hatékonyságot és a környezetvédelmi teljesítményt.”

Égéstér kialakítása: a geometria szerepe

Az égéstér kialakítása is létfontosságú az optimális égéshez. A dugattyú tetején lévő mélyedés, az úgynevezett égéstér-vályú, gondoskodik az üzemanyag és a levegő megfelelő keveredéséről. A geometriai kialakítás, a befecskendezési szöggel és a levegő áramlásával (örvénylésével) együtt, biztosítja, hogy az üzemanyagcseppek egyenletesen oszoljanak el a forró levegőben, és a lehető legteljesebben égjenek el. A precíz tervezés minimalizálja a hőveszteséget és maximalizálja az égés hatásfokát, csökkentve a koromképződést és a károsanyag-kibocsátást.

Ezen paraméterek folyamatos fejlesztése és finomhangolása révén a dízelmotorok képesek megfelelni a legszigorúbb környezetvédelmi előírásoknak is, miközben megőrzik kiváló hatásfokukat és nyomatékukat.

Emissziócsökkentő technológiák a dízelmotorokban

A dízelmotorok egyik legnagyobb kihívása a károsanyag-kibocsátás, különösen a nitrogén-oxidok (NOx) és a szilárd részecskék (korom) mennyiségének csökkentése. Az elmúlt évtizedekben számos kifinomult technológiát fejlesztettek ki e problémák kezelésére, amelyek a mai modern dízelautók szerves részét képezik.

EGR (kipufogógáz-visszavezetés): a NOx csökkentése

Az EGR (Exhaust Gas Recirculation – kipufogógáz-visszavezetés) rendszer célja a nitrogén-oxidok (NOx) kibocsátásának csökkentése. A NOx gázok magas hőmérsékleten, a nitrogén és az oxigén reakciója során keletkeznek az égéstérben. Az EGR rendszer egy szabályozott mennyiségű kipufogógázt vezet vissza a szívócsőbe, ahol az a friss levegővel keveredik, mielőtt bejutna a hengerekbe.

A visszavezetett kipufogógázok, mivel oxigénszegények és viszonylag inert anyagok, csökkentik az égéstér hőmérsékletét és az oxigén koncentrációját az égés során. Ezáltal mérséklődik a NOx képződése. A modern EGR rendszerek hűtöttek (hűtött EGR), ami még hatékonyabb hőmérséklet-csökkentést tesz lehetővé, és pontosan szabályozhatóak az ECU (motorvezérlő egység) által, optimalizálva a NOx redukciót és minimalizálva a motor teljesítményére gyakorolt negatív hatást.

DPF (dízel részecskeszűrő): a korom elleni harc

A DPF (Diesel Particulate Filter – dízel részecskeszűrő) a dízelmotorokból származó szilárd részecskék (korom) kibocsátásának csökkentésére szolgál. Ez egy kerámia vagy fém alapú szűrő, amely a kipufogórendszerben helyezkedik el. A kipufogógázok áthaladnak a DPF-en, és a koromrészecskék megakadnak a szűrő pórusaiban, míg a tisztított gázok távoznak.

A DPF élettartama során telítődik korommal, ezért rendszeres regenerációra van szüksége. A regeneráció során a szűrőben felgyülemlett kormot elégetik. Ez kétféle módon történhet:

- Passzív regeneráció: Hosszabb, magasabb terhelésű (pl. autópályás) üzemmódban a kipufogógázok hőmérséklete elegendően magas ahhoz, hogy a korom lassan elégjen a szűrőben.

- Aktív regeneráció: Ha a passzív regeneráció nem valósul meg elegendő gyakorisággal (pl. városi forgalomban), az ECU mesterségesen megemeli a kipufogógázok hőmérsékletét. Ezt általában utóbefecskendezéssel (extra üzemanyag befecskendezése az égési ciklus végén, ami a kipufogórendszerben ég el) vagy külön fűtőelemekkel érik el. A magas hőmérséklet (kb. 600-650°C) elégeti a kormot, hamuvá alakítva azt.

A DPF rendszerek hatékonyan csökkentik a dízelmotorok koromkibocsátását, de meghibásodásuk vagy eldugulásuk jelentős költségekkel járhat.

SCR (szelektív katalitikus redukció) és AdBlue: a végső NOx megoldás

A legszigorúbb emissziós normák (Euro 5, Euro 6 és felett) eléréséhez az SCR (Selective Catalytic Reduction – szelektív katalitikus redukció) rendszerek váltak nélkülözhetetlenné. Az SCR rendszer az EGR-rel együttműködve a maradék nitrogén-oxidok (NOx) semlegesítésére szolgál.

Az SCR lényege, hogy a kipufogórendszerbe, egy speciális katalizátor elé, AdBlue (vagy DEF – Diesel Exhaust Fluid) folyadékot fecskendeznek be. Az AdBlue egy vizes karbamid oldat. A forró kipufogógázokkal érintkezve a karbamid ammóniává (NH3) alakul. Az ammónia az SCR katalizátorban reakcióba lép a nitrogén-oxidokkal, és ártalmatlan nitrogénné (N2) és vízgőzzé (H2O) alakítja azokat. Ez a kémiai reakció rendkívül hatékonyan csökkenti a NOx kibocsátást, akár 90%-kal is.

Az AdBlue tartályt rendszeresen utántölteni kell, mivel a rendszer működéséhez folyamatosan fogyasztja azt. A járművek általában figyelmeztetést adnak, ha az AdBlue szint alacsony, és bizonyos esetekben korlátozhatják a motor teljesítményét, vagy megakadályozhatják annak újraindítását, ha a folyadék teljesen kifogy.

Oxidációs katalizátor (DOC): a kezdeti tisztítás

A dízel oxidációs katalizátor (DOC – Diesel Oxidation Catalyst) az emissziócsökkentő rendszerek első elemeként, általában a motorhoz legközelebb helyezkedik el. Feladata a kipufogógázokban lévő szénhidrogének (HC) és szén-monoxid (CO) ártalmatlan szén-dioxiddá (CO2) és vízzé (H2O) történő oxidálása. Emellett a DOC elősegíti a nitrogén-monoxid (NO) nitrogén-dioxiddá (NO2) alakulását, ami fontos lépés a DPF regenerációjához és az SCR rendszer hatékony működéséhez.

Ezek a technológiák együttesen, komplex rendszert alkotva biztosítják, hogy a modern dízelmotorok károsanyag-kibocsátása a lehető legalacsonyabb legyen, és megfeleljenek a szigorú környezetvédelmi előírásoknak. Nélkülük a dízeltechnológia nem lenne fenntartható a jelenlegi formájában.

A dízelmotorok előnyei és hátrányai

A dízelmotorok évtizedek óta meghatározó szereplői a járműiparnak, köszönhetően számos kedvező tulajdonságuknak, de mint minden technológiának, nekik is vannak hátrányaik. Fontos megvizsgálni mindkét oldalt, hogy teljes képet kapjunk a dízelmotorokról napjainkban.

Előnyök: nyomaték, fogyasztás, tartósság

A dízelmotorok egyik legkiemelkedőbb előnye a kiemelkedő nyomaték, különösen alacsony fordulatszámon. Ez a tulajdonság teszi őket ideálissá nehéz járművek, például teherautók, buszok, mezőgazdasági gépek és vontatók számára, ahol a nagy vonóerő elengedhetetlen. A személyautókban is érezhető ez az előny, hiszen a dízelmotoros autók dinamikusabb gyorsulást és rugalmasabb vezethetőséget kínálnak a mindennapi forgalomban, kevesebb sebességváltásra kényszerítve a vezetőt.

A kedvező üzemanyag-fogyasztás egy másik jelentős előny. A dízelmotorok magasabb termikus hatásfokkal rendelkeznek a benzinmotorokhoz képest, ami azt jelenti, hogy az üzemanyagban rejlő energia nagyobb hányadát alakítják át mechanikai munkává. Ez hosszabb távon jelentős megtakarítást eredményezhet az üzemeltetési költségekben, különösen azok számára, akik sokat utaznak.

A tartósság és megbízhatóság szintén a dízelmotorok erősségei közé tartozik. A magas sűrítési arány és a nagy égési nyomások miatt a dízelmotorok alkatrészeit robusztusabbra tervezik, ami hosszabb élettartamot és ellenállóbb szerkezetet eredményez. Megfelelő karbantartás mellett a dízelmotorok gyakran több százezer kilométert is futhatnak komolyabb meghibásodás nélkül.

„A dízelmotorok kiváló hatásfoka és robusztus felépítése teszi őket ideális választássá mindazok számára, akik megbízható és gazdaságos teljesítményt várnak el járművüktől.”

Hátrányok: emisszió, zaj, karbantartási költség

A dízelmotorok leggyakrabban emlegetett hátránya a károsanyag-kibocsátás, különösen a nitrogén-oxidok (NOx) és a szilárd részecskék (korom) tekintetében. Bár a modern emissziócsökkentő rendszerek (EGR, DPF, SCR) drasztikusan javították ezen a téren a helyzetet, a korábbi dízelmotorok és a technológia általános megítélése még mindig szenved a „dízelbotrányok” és a városi levegőszennyezés miatti aggodalmak miatt. Ez számos városban vezetett dízeljárművek korlátozásához vagy kitiltásához.

A zaj és vibráció is hátrányként említhető, különösen a régebbi vagy kevésbé kifinomult dízelmotorok esetében. A kompressziós gyújtás és a magas égési nyomások jellegzetes, „csörgő” hangot eredményezhetnek, különösen hidegen vagy alacsony fordulatszámon. Bár a modern motorok szigetelése és a többfázisú befecskendezés sokat javított ezen, általában még mindig zajosabbak és vibrációsabbak, mint a hasonló benzinmotorok.

Végül, a magasabb karbantartási költségek is felmerülhetnek. A komplex befecskendező rendszerek (Common Rail, piezo injektorok), a turbófeltöltők és az emissziócsökkentő rendszerek (DPF, SCR) precíziós alkatrészeket tartalmaznak, amelyek javítása vagy cseréje drága lehet. Az AdBlue folyadék rendszeres utántöltése is extra költséget jelent az üzemeltetés során. Bár a dízelmotorok tartósak, egy-egy meghibásodás jelentősen megterhelheti a pénztárcát.

Összességében a dízelmotorok továbbra is rendkívül hatékony és gazdaságos erőforrások, különösen a nagy távolságokat megtevők és a nehéz terheket szállítók számára. Azonban a környezetvédelmi szempontok és az üzemeltetési költségek komplexitása miatt a vásárlóknak alaposan mérlegelniük kell az előnyöket és hátrányokat, mielőtt dízelautó mellett döntenek.

Gyakorlati alkalmazások napjaink járműveiben

A dízelmotorok rendkívül sokoldalúak, és számos járműtípusban megtalálhatók, a személyautóktól kezdve a hatalmas ipari gépekig. Kiváló nyomatékuk, üzemanyag-hatékonyságuk és tartósságuk miatt bizonyos szegmensekben továbbra is verhetetlenek.

Személyautók: a gazdaságos utazás

A dízelmotorok hosszú ideig rendkívül népszerűek voltak a személyautók piacán, különösen Európában. Kiemelkedő üzemanyag-fogyasztásuk és nagy nyomatékuk miatt ideálisak voltak a hosszú távú utazásokhoz és az autópályás közlekedéshez. A modern dízel személyautók kifinomultak, csendesek és dinamikusak, miközben alacsony CO2-kibocsátást produkálnak. Bár az utóbbi években a szabályozások és a közvélemény változása miatt népszerűségük csökkent, a felső kategóriás autókban, SUV-okban és a kombi modellekben továbbra is megtalálhatók, ahol a nagy hatótáv és a vonóerő fontos szempont.

Teherautók és buszok: a logisztika gerince

A teherautók és buszok esetében a dízelmotor továbbra is az abszolút favorit. A nagy teherbírású járműveknek hatalmas nyomatékra van szükségük a nehéz rakományok mozgatásához és a meredek emelkedők leküzdéséhez. A dízelmotorok robusztus felépítésükkel és kiváló hatásfokukkal tökéletesen megfelelnek ezeknek a követelményeknek. A távolsági fuvarozásban, a városi tömegközlekedésben és az építőiparban használt nehéz tehergépjárművek szinte kizárólag dízelmotorral üzemelnek, mivel nincs más technológia, amely ilyen gazdaságosan és megbízhatóan tudná biztosítani a szükséges teljesítményt és hatótávot.

Mezőgazdasági gépek: a termelés alapja

A mezőgazdasági gépek, mint a traktorok, kombájnok és egyéb munkagépek, szintén dízelmotorral működnek. Ezeknek a gépeknek folyamatosan nagy nyomatékra van szükségük a talajműveléshez, a vetéshez és az aratáshoz, gyakran nehéz terepen és hosszú üzemórákon keresztül. A dízelmotorok tartóssága és üzemanyag-takarékossága kulcsfontosságú a mezőgazdaság hatékony működéséhez. A modern mezőgazdasági dízelmotorok is fejlett emissziócsökkentő rendszerekkel vannak felszerelve, hogy megfeleljenek a legújabb környezetvédelmi előírásoknak.

Építőipari gépek: az infrastruktúra építői

Az építőipari gépek, mint például az exkavátorok, buldózerek, markolók és daruk, szintén dízelmotorral működnek. Ezek a gépek extrém körülmények között, nagy terheléssel dolgoznak, és rendkívül megbízható, nagy teljesítményű motorokra van szükségük. A dízelmotorok nyomatékos karakterisztikája és robusztussága ideálissá teszi őket az építkezéseken végzett nehéz munkákhoz. Az üzemanyag-hatékonyság itt is fontos szempont, mivel ezek a gépek hosszú ideig üzemelnek, és az üzemanyagköltség jelentős tényező az építőipari projektek költségvetésében.

Hajók, vonatok és egyéb alkalmazások

A dízelmotorok alkalmazása messze túlmutat a közúti járműveken. A hajózásban a hatalmas dízelmotorok hajtják a teherhajókat, tankerhajókat és utasszállítókat, amelyek a globális kereskedelem és közlekedés motorjai. A vasúti közlekedésben a dízelmozdonyok, vagy a dízel-elektromos mozdonyok biztosítják a vonatok meghajtását olyan területeken, ahol nincs villamosítás. Ezenkívül a dízelmotorokat széles körben használják áramfejlesztőkben (dízelgenerátorokban), vészhelyzeti áramellátásra kórházakban, adatközpontokban, valamint távoli helyszíneken. Ipari szivattyúk, aggregátorok és számos speciális berendezés is dízelmotorral üzemel, kihasználva azok megbízhatóságát és robusztusságát.

Hibrid dízel rendszerek: a jövő felé

A környezetvédelmi kihívásokra és a hatékonysági igényekre válaszul megjelentek a hibrid dízel rendszerek. Ezekben a járművekben a dízelmotor egy elektromos motorral és egy akkumulátorcsomaggal párosul. A hibridizáció lehetővé teszi a fékezéskor felszabaduló energia visszanyerését, az elektromos hajtást alacsony sebességnél vagy tisztán elektromos üzemben bizonyos távolságokon, valamint a dízelmotor hatékonyabb működését a csúcsnyomaték tartományban. Bár a teljesen elektromos autók térnyerése miatt a személyautó szegmensben kevésbé terjedt el, a hibrid dízel megoldások ígéretesek lehetnek a nehéz tehergépjárművek és buszok esetében, ahol a dízelmotor nyújtotta hatótáv és teljesítmény továbbra is elengedhetetlen.

A dízelmotor tehát továbbra is kulcsfontosságú szereplő marad a globális közlekedésben és iparban, a folyamatos fejlesztéseknek és a specifikus alkalmazási területeknek köszönhetően.

A dízelmotor jövője és kihívásai

A dízelmotorok az elmúlt évtizedekben rendkívül sikeres utat jártak be, de a 21. században új kihívásokkal néznek szembe, amelyek alapjaiban formálják jövőjüket. A környezetvédelmi aggodalmak, a szigorodó szabályozások és az alternatív hajtásláncok fejlődése mind-mind nyomást gyakorolnak a dízeltechnológiára.

Szigorodó emissziós normák: a folyamatos fejlesztés kényszere

Az egyik legnagyobb kihívást a folyamatosan szigorodó emissziós normák jelentik. Az Euro 6 és a jövőbeli Euro 7 szabványok rendkívül alacsony határértékeket írnak elő a nitrogén-oxidok (NOx), a szilárd részecskék (PM), a szén-monoxid (CO) és a szénhidrogének (HC) kibocsátására vonatkozóan. Ennek megfeleléséhez a dízelmotoroknak még kifinomultabb és drágább emissziócsökkentő rendszerekre van szükségük, mint az EGR, DPF és SCR. Ez növeli a gyártási költségeket és az üzemeltetési komplexitást, ami kihat a járművek árára és karbantartási igényeire.

A valós vezetési körülmények közötti (RDE – Real Driving Emissions) mérések bevezetése is komoly kihívást jelent, mivel a laboratóriumi tesztek mellett a mindennapi használat során is igazolni kell az alacsony emissziót. Ez további optimalizációkat követel a motorvezérlő rendszerektől és az emissziókezelő komponensektől.

Elektromos autók térnyerése: a közvetlen konkurencia

Az elektromos autók (EV-k) térnyerése jelenti a legközvetlenebb konkurenciát a dízelmotorok számára, különösen a személyautó szegmensben. Az elektromos járművek zéró helyi emisszióval, csendes működéssel és egyre növekvő hatótávolsággal kecsegtetnek. Bár az akkumulátorgyártás és az energiaellátás környezeti lábnyoma még vita tárgya, az elektromos hajtáslánc hosszú távon egyre vonzóbb alternatívává válik. Ez a trend különösen a városi környezetben érezhető, ahol a dízeljárművek korlátozásai is egyre gyakoribbak.

A nehéz tehergépjárművek és buszok esetében is megjelentek az elektromos alternatívák, de itt a dízelmotorok még sokáig megőrizhetik vezető szerepüket a hatótáv, a terhelhetőség és a töltési infrastruktúra hiányosságai miatt.

Szintetikus üzemanyagok: a klímabarát dízel jövője?

A dízelmotorok jövőjét jelentősen befolyásolhatják a szintetikus üzemanyagok (e-üzemanyagok). Ezek az üzemanyagok megújuló energiaforrások felhasználásával, a levegőből kivont szén-dioxidból és vízből állíthatók elő. A szintetikus dízel üzemanyagok, mint például a HVO (Hydrotreated Vegetable Oil) vagy a Power-to-Liquid (PtL) üzemanyagok, kémiailag azonosak lehetnek a hagyományos dízelolajjal, vagy nagyon hasonlóak hozzájuk, de előállításuk során a légkörből vonnak ki CO2-t. Ez azt jelenti, hogy elégetésük során ugyan kibocsátanak CO2-t, de a teljes életciklusra vetítve a nettó CO2-kibocsátás közel zéró lehet.

A szintetikus üzemanyagok előnye, hogy a meglévő dízelmotoros járművek és infrastruktúra használható marad, ami óriási gazdasági és logisztikai előnyt jelent. Emellett ezek az üzemanyagok tisztábban égnek, csökkentve a korom- és egyéb károsanyag-kibocsátást. Bár a gyártásuk jelenleg még drága és energiaigényes, a technológia fejlődésével és a tömegtermeléssel elérhetőbbé válhatnak, és új esélyt adhatnak a dízelmotoroknak a klímabarát közlekedésben.

Innovációk a hatékonyság és tisztaság terén: a dízelmotor nem adja fel

Annak ellenére, hogy számos kihívással néz szembe, a dízelmotor fejlesztése nem áll le. A mérnökök folyamatosan dolgoznak az innovációkon a hatékonyság és a tisztaság javítása érdekében. Ezek közé tartozik:

- Fejlettebb befecskendezési rendszerek: Még magasabb befecskendezési nyomás, még precízebb többfázisú befecskendezés, intelligens injektorok.

- Optimalizált égésterek: Új geometriák a jobb levegő-üzemanyag keveredés és égés érdekében.

- Hibridizáció és mild-hibrid rendszerek: A dízelmotor és az elektromos hajtás kombinálása a hatékonyság és az emisszió további csökkentésére, különösen városi forgalomban.

- Hővisszanyerő rendszerek: A kipufogógázok hőenergiájának hasznosítása további üzemanyag-megtakarítás céljából.

- Fejlettebb turbófeltöltők: Elektromos turbók, még komplexebb szekvenciális rendszerek a turbólyuk teljes kiküszöbölésére.

Bár a személyautó szegmensben a dízelmotorok szerepe valószínűleg csökkeni fog, a nehéz tehergépjárművek, buszok, mezőgazdasági és építőipari gépek, valamint a hajózás és vasúti közlekedés területén még hosszú ideig alapvető erőforrás marad. A kulcs a folyamatos innovációban és a szintetikus üzemanyagokban rejlik, amelyek lehetővé tehetik a dízelmotorok számára, hogy a jövőben is fenntartható és hatékony megoldást kínáljanak a közlekedés és az ipar számára.