A cikk tartalma Show

A modern világunkat hajtó technológiai csodák közül kevés olyan alapvető és elterjedt, mint a belső égésű motor. Gondoljunk csak az autókra, motorkerékpárokra, repülőgépekre, hajókra, sőt, még számos áramfejlesztőre vagy kerti gépre is – mindezek szívében egy olyan szerkezet dobog, amely a kémiai energiát mechanikai munkává alakítja. Bár az elektromos járművek kora hajnalán élünk, a belső égésű motorok még mindig dominálnak, és megértésük kulcsfontosságú ahhoz, hogy felfogjuk a modern közlekedés és ipar alapjait. Ez a cikk arra vállalkozik, hogy lépésről lépésre, közérthetően mutassa be a négyütemű belső égésű motor működésének bonyolult, mégis zseniális titkait.

A legtöbb ember számára a motor egy misztikus, zajos doboz a motorháztető alatt, amely valahogyan meghajtja az autót. Pedig a működése egy elegánsan megtervezett, ismétlődő ciklusra épül, amelynek minden fázisa precízen illeszkedik a többihez. A négy ütem – szívás, sűrítés, munka és kipufogás – alkotja azt az alapvető ritmust, amely a mozgás energiáját adja. Merüljünk el együtt a hengerfejek, dugattyúk, szelepek és főtengelyek világában, és fejtsük meg, hogyan születik meg a benzinből vagy dízelolajból a mozgás.

A belső égésű motorok evolúciója és jelentősége

A belső égésű motor története egészen a 17. századig nyúlik vissza, amikor Christiaan Huygens egy lőporral hajtott dugattyús motort tervezett. Az igazi áttörést azonban a 19. század hozta el. Nikolaus Otto 1876-ban szabadalmaztatta a négyütemű motort, amely a mai benzinmotorok közvetlen elődjének tekinthető. Ezt követte Karl Benz 1886-os, benzinmotorral hajtott automobilja, majd Rudolf Diesel 1892-ben a róla elnevezett dízelmotorral forradalmasította a nehézgépek és a hajózás világát.

Ezek a találmányok alapjaiban változtatták meg a társadalmat, lehetővé téve a tömeges személyszállítást, a gyorsabb áruszállítást és a gépesített mezőgazdaságot. A belső égésű motorok fejlődése azóta is töretlen, a hatékonyság, a teljesítmény és a környezetvédelmi szempontok folyamatos optimalizálásával. Bár az elektromos hajtás egyre nagyobb teret hódít, a belső égésű motorok még hosszú ideig velünk maradnak, különösen a teherfuvarozásban, a repülésben és a speciális járművek területén, ahol a nagy energiasűrűség és a gyors tankolás elengedhetetlen.

„A belső égésű motor nem csupán egy gép, hanem egy mérnöki csoda, amely a kémia és a fizika alapelveit ötvözi a mozgás létrehozásához.”

Alapvető fogalmak és komponensek

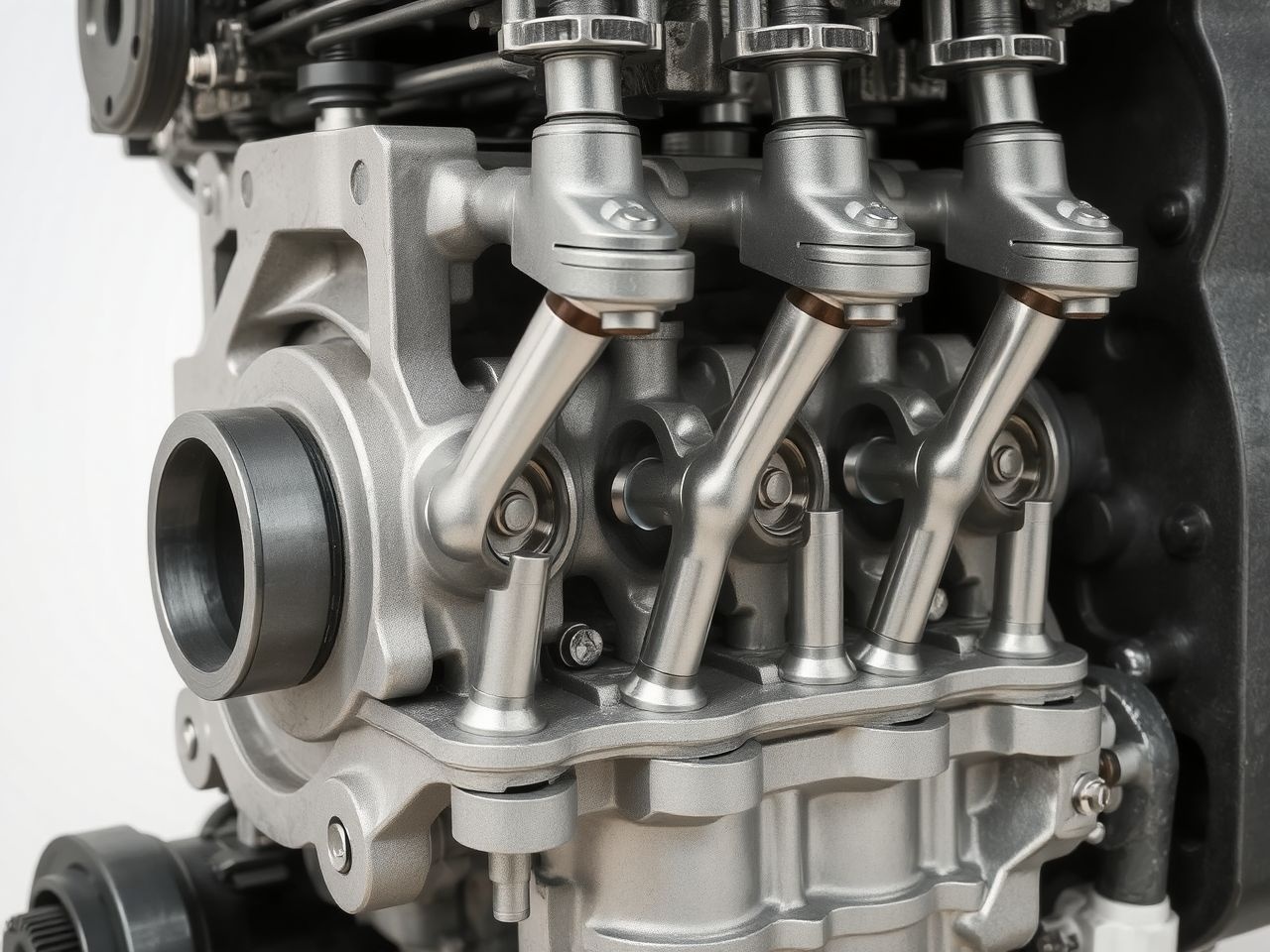

Mielőtt mélyebben belemerülnénk a négyütemű ciklusba, érdemes megismerkedni a belső égésű motor legfontosabb alkatrészeivel és azokkal a fogalmakkal, amelyek elengedhetetlenek a működésének megértéséhez. Ezek az elemek együttesen, szinkronban dolgozva alkotják a motor szívét.

Mi az a belső égésű motor?

A belső égésű motor egy olyan hőerőgép, amelyben az üzemanyag elégetése és az ebből felszabaduló hőenergia a motor belső terében, a hengerben történik. A keletkező forró gázok tágulása hozza létre azt a nyomást, amely a dugattyút elmozdítja, és ezen keresztül mechanikai munkát végez. Ez a megkülönböztetés fontos, hiszen léteznek külső égésű motorok is (pl. gőzgép), ahol az égés a motortól kívül eső kazánban zajlik.

Főbb alkatrészek és funkcióik

A belső égésű motor bonyolult szerkezet, de néhány kulcsfontosságú alkatrész ismeretével már könnyen átláthatjuk a működését:

- Henger: Az a zárt tér, ahol az égés végbemegy. Általában több henger található egy motorban, soros, V vagy boxer elrendezésben.

- Dugattyú: A hengerben fel-le mozgó, tárcsa alakú alkatrész. A rá ható gáznyomást adja át a hajtórúdnak.

- Hajtórúd: Összeköti a dugattyút a főtengellyel, és a dugattyú egyenes vonalú mozgását a főtengely forgó mozgásává alakítja.

- Főtengely: A motor „gerince”. A hajtórudak által közvetített erőt gyűjti össze, és forgó mozgássá alakítja, amit aztán a sebességváltón keresztül a kerekekre továbbít.

- Szelepek (szívó és kipufogó): A hengerbe jutó friss üzemanyag-levegő keverék, illetve az elégett gázok kiáramlását szabályozzák. A szívószelep a keverék beengedéséért, a kipufogószelep az égéstermékek kivezetéséért felel.

- Vezérműtengely és vezérlés: A szelepek nyitását és zárását vezérli, méghozzá a főtengely forgásával szinkronban, precízen időzítve.

- Gyújtógyertya (benzinmotoroknál): Elektromos szikrát ad, amely begyújtja a sűrített üzemanyag-levegő keveréket. Dízelmotoroknál izzítógyertya segíti a hidegindítást, de az égést a sűrítés okozta hő indítja be.

- Adagolórendszer (karburátor vagy befecskendezés): Feladata az üzemanyag és a levegő megfelelő arányú keverékének előállítása és a hengerbe juttatása.

- Kipufogórendszer: Elvezeti az elégett gázokat, csökkenti a zajt és tisztítja a károsanyag-kibocsátást (katalizátor, részecskeszűrő).

- Kenési rendszer: Olajjal keni a mozgó alkatrészeket, csökkentve a súrlódást és a kopást, valamint hűti is a motort.

- Hűtőrendszer: Elvezeti a motor működése során keletkező hőt, megakadályozva a túlmelegedést.

Ezek az alkatrészek együttesen, precíz összhangban működve biztosítják a motor folyamatos és hatékony üzemét. A kulcs a szinkronizációban és az időzítésben rejlik.

A négy ütemes ciklus részletes bemutatása

A négyütemű motor elnevezése onnan ered, hogy a dugattyú két fordulata, vagyis a főtengely két teljes körbefordulása (720 fok) alatt négy különböző fázis, vagyis „ütem” zajlik le, amelyek együttesen alkotják a teljes munkaciklust. Ezek az ütemek adják a motor működésének alapritmusát, és mindegyiknek kulcsfontosságú szerepe van az energia átalakításában.

1. ütem: A szívás (indukció)

Az első ütem során a motor „lélegzik”. Ahogy a dugattyú elindul a henger felső holtpontjáról (FHP) lefelé, az erre a célra kialakított szívószelep kinyit. Ezzel egy időben, vagy közvetlenül azelőtt, a kipufogószelep bezáródik, ha még nyitva volt. A dugattyú lefelé mozgása vákuumot, vagy legalábbis alacsonyabb nyomást hoz létre a hengerben a külső légkörhöz képest. Ez a nyomáskülönbség szívja be az üzemanyag-levegő keveréket (benzinmotoroknál) vagy csak a tiszta levegőt (dízelmotoroknál) a szívócsövön keresztül a hengerbe.

A szívószelep általában a dugattyú alsó holtpontjának (AHP) elérése után záródik, hogy a tehetetlenségi erő miatt még egy kis plusz keverék is beáramolhasson. Ezt nevezzük szelepátfedésnek, ami a motor hatásfokát javítja. A szívás ütemében a motor még nem végez munkát, hanem előkészíti a terepet a következő fázisokhoz. A friss töltet beáramlása alapvető a motor működéséhez, hiszen ebből lesz majd az éghető keverék.

2. ütem: A sűrítés (kompresszió)

Miután a henger megtelt friss üzemanyag-levegő keverékkel vagy tiszta levegővel, a dugattyú elindul visszafelé, az alsó holtpontról a felső holtpont felé. Ebben az ütemben mindkét szelep – a szívó és a kipufogó is – szorosan zárva van. A dugattyú felfelé mozgása összenyomja a hengerben lévő gázokat, jelentősen megnövelve azok nyomását és hőmérsékletét.

A kompressziós arány, vagyis a henger maximális és minimális térfogatának aránya, kulcsfontosságú a motor hatékonysága szempontjából. Minél nagyobb ez az arány, annál hatékonyabb lehet az égés, mivel a sűrített keverék égése nagyobb erőt fejt ki. Benzinmotoroknál a kompressziós arány általában 8:1 és 12:1 között mozog. Dízelmotoroknál ez az arány sokkal magasabb, akár 16:1 és 24:1 is lehet, mivel az üzemanyag öngyulladását a sűrítésből származó magas hőmérséklet biztosítja.

A sűrítés során a gázok hőmérséklete annyira megnő, hogy benzinmotoroknál gondosan kell ügyelni az öngyulladás (kopogás) elkerülésére. Ez károsíthatja a motort, ezért az oktánszám és a gyújtási időzítés precíz beállítása elengedhetetlen. A sűrítés üteme kulcsfontosságú az égés hatékony megindításához és a későbbi munkavégzéshez.

„A sűrítés nem csupán a térfogat csökkentése, hanem a potenciális energia felhalmozása, amely a következő ütemben robbanásszerűen szabadul fel.”

3. ütem: A munka (expansió, égés)

Ez az a fázis, ahol a motor valóban „munkát végez” és energiát termel. Amikor a dugattyú eléri a felső holtpontot, vagy közvetlenül azelőtt (a gyújtás előgyújtása), a gyújtógyertya szikrát ad (benzinmotoroknál). Ez a szikra begyújtja a sűrített üzemanyag-levegő keveréket. A keverék rendkívül gyorsan ég el, gyakorlatilag robbanásszerűen. Az égés során keletkező gázok hőmérséklete és nyomása drámaian megnő, elérve akár a 2500 Celsius fokot és a 100 bar nyomást.

Ez a hatalmas nyomás lefelé tolja a dugattyút a hengerben, ezáltal mechanikai energiát ad át a hajtórúdnak, amely a főtengelyt forgatja. Ez az az erő, ami végül meghajtja a járművet. A dugattyú lefelé mozgása során a forró gázok tágulnak, miközben a nyomás és a hőmérséklet csökken. Ez a tágulás, vagy expansió, a motor munkavégzésének lényege.

Ez az egyetlen ütem, amely közvetlenül energiát termel. A motor forgatónyomatéka és teljesítménye nagymértékben függ az égés hatékonyságától és a nyomás nagyságától. A főtengelyen keresztül továbbított forgó mozgás a motor szívó- és kipufogórendszerének, valamint a szelepek vezérlésének működtetéséhez is energiát biztosít.

4. ütem: A kipufogás (evakuálás)

Miután a munkaütem befejeződött, és a dugattyú elérte az alsó holtpontot, a henger tele van elégett gázokkal, amelyeknek el kell hagyniuk a teret, hogy a következő ciklusban friss töltet kerülhessen be. Ekkor kinyit a kipufogószelep, és a dugattyú ismét felfelé mozog, az alsó holtpontról a felső holtpont felé.

A dugattyú felfelé mozgása egyszerűen kipréseli az elégett gázokat a kipufogószelepen keresztül a kipufogórendszerbe. A szelepek időzítése itt is kulcsfontosságú. A kipufogószelep általában a felső holtpont elérése után záródik, míg a szívószelep már nyitni kezd, előkészítve az első ütemet. Ez a szelepátfedés segíti a henger hatékonyabb átöblítését, kihasználva a kipufogógázok tehetetlenségét a friss levegő beáramlásához.

Ez az ütem ismét nem termel munkát, sőt, a dugattyú felfelé mozgásához energiát használ fel a főtengely forgó mozgásából. A kipufogás hatékonysága azonban alapvető a motor következő munkaciklusának sikeréhez, hiszen a hengernek minél tisztábbnak kell lennie a friss keverék befogadására. Az elégett gázok elvezetése és tisztítása (katalizátor, részecskeszűrő) a környezetvédelmi előírások miatt is kiemelten fontos.

Ez a négy ütem ismétlődik folyamatosan, ezerszer percenként, biztosítva a motor egyenletes működését és a folyamatos energiaellátást. A hengerek számától függően a munkaütemek egymást követik, simább járást és folyamatosabb forgatónyomatékot biztosítva.

A vezérlés szerepe a négy ütemben

A négyütemű ciklus precíz végrehajtásához elengedhetetlen a szelepek pontos nyitása és zárása, a megfelelő pillanatban. Ezt a feladatot látja el a vezérlés, amelynek központi eleme a vezérműtengely.

Vezérműtengelyek (SOHC, DOHC)

A vezérműtengely egy olyan tengely, amelyen bütykök találhatók. Ezek a bütykök, ahogy a tengely forog, felemelik a szelepeket, kinyitva azokat, majd elengedik, hagyva, hogy a szeleprúgók visszazárják őket. A vezérműtengelyt általában egy lánc, szíj vagy fogaskerekek kötik össze a főtengellyel, biztosítva a tökéletes szinkronizációt. A főtengely minden két fordulatára a vezérműtengely egyszer fordul körbe, mivel a négy ütem két főtengely-fordulat alatt zajlik le, de a szelepek csak egyszer nyitnak és zárnak egy teljes ciklus alatt.

Két fő elrendezést különböztetünk meg:

- SOHC (Single Overhead Camshaft): Egy vezérműtengely a hengerfejben. Ez a vezérműtengely mind a szívó-, mind a kipufogószelepeket működteti. Egyszerűbb és olcsóbb gyártani, de korlátozottabb a szelepvezérlés finomhangolási lehetősége.

- DOHC (Double Overhead Camshaft): Két vezérműtengely a hengerfejben. Az egyik vezérműtengely kizárólag a szívószelepeket, a másik kizárólag a kipufogószelepeket vezérli. Ez sokkal nagyobb szabadságot ad a mérnököknek a szelepvezérlés időzítésének és a szelepek emelésének optimalizálásában, ami jobb teljesítményt és hatékonyságot eredményez. A modern motorok túlnyomó többsége DOHC elrendezésű.

Szelepvezérlés időzítése

A szelepek nyitásának és zárásának pontos időzítése, az úgynevezett szelepvezérlés időzítése, rendkívül fontos a motor hatékonysága és teljesítménye szempontjából. A bütykök formája és elhelyezkedése határozza meg, hogy mikor nyitnak és zárnak a szelepek, és milyen mértékben emelkednek ki. A mérnökök gondosan tervezik meg ezeket a paramétereket, hogy a motor a lehető legjobb gázcserét érje el különböző fordulatszámokon.

Változó szelepvezérlés (VVT) rendszerek

A fix szelepvezérlés kompromisszumot jelent, hiszen egy motor optimális szelepnyitási időzítése eltérő lehet alacsony és magas fordulatszámon. Ennek kiküszöbölésére fejlesztették ki a változó szelepvezérlési (VVT) rendszereket. Ezek a rendszerek képesek a vezérműtengelyek relatív pozícióját vagy akár a szelepek emelési mértékét megváltoztatni a motor fordulatszámától és terhelésétől függően.

Néhány ismert VVT rendszer:

- Toyota VVT-i: A vezérműtengely elfordulását változtatja.

- Honda VTEC: Kétféle bütyökprofilt használ, váltogatva közöttük.

- BMW VANOS/Valvetronic: Képes a vezérműtengely fázisát és/vagy a szelepek emelési mértékét is változtatni.

A VVT rendszerek alkalmazásával a motorok nagyobb teljesítményt, jobb forgatónyomatékot és alacsonyabb üzemanyag-fogyasztást érhetnek el szélesebb fordulatszám-tartományban, miközben a károsanyag-kibocsátás is csökken. Ezáltal a motorok rugalmasabbá és gazdaságosabbá válnak a mindennapi használat során.

Az üzemanyag és levegő keverékének előállítása

A belső égésű motor működéséhez elengedhetetlen a megfelelő arányú üzemanyag-levegő keverék. Ennek előállítása és a hengerbe juttatása az üzemanyag-ellátó rendszer feladata. Az idők során számos technológia fejlődött ki erre a célra.

Karburátorok működése

A karburátor volt a benzinmotorok üzemanyag-ellátó rendszerének alapja évtizedekig. Működése a Venturi-effektuson alapul: a szívócsőben található egy szűkebb keresztmetszet (Venturi-cső), ahol a beáramló levegő sebessége megnő, nyomása pedig lecsökken. Ez a nyomáscsökkenés szívja ki az üzemanyagot egy fúvókán keresztül az úszóházból, ahol az üzemanyagszintet egy úszó szabályozza. Az üzemanyag apró cseppek formájában keveredik a levegővel, és így jut be a hengerbe.

Bár egyszerű és robusztus szerkezetek voltak, a karburátorok hátránya, hogy nehezen tudták pontosan adagolni az üzemanyagot a motor különböző terhelési és fordulatszám-állapotaihoz. Ezért a mai modern motorokban már szinte kizárólagosan a befecskendezési rendszereket alkalmazzák.

Befecskendezési rendszerek

A befecskendezési rendszerek sokkal pontosabb és hatékonyabb üzemanyag-adagolást tesznek lehetővé. Ezek egy vagy több befecskendező szeleppel (injektorral) juttatják be az üzemanyagot, amelyet egy elektronikus vezérlőegység (ECU) irányít. Az ECU számos szenzor adatait (pl. levegőmennyiség, motorhőmérséklet, fordulatszám, gázpedál állás) figyelembe véve számítja ki a pontos befecskendezett üzemanyag mennyiségét és időzítését.

Három fő típust különböztetünk meg:

- Központi befecskendezés (Single Point Injection – SPI): Hasonlóan a karburátorhoz, egyetlen befecskendező szelep adagolja az üzemanyagot a szívócsőbe, a pillangószelep elé. Ez egyfajta átmeneti megoldás volt a karburátor és a fejlettebb rendszerek között.

- Hengerenkénti befecskendezés (Multi Point Injection – MPI): Minden hengerhez külön befecskendező szelep tartozik, amely a szívócsőbe, közvetlenül a szívószelep elé fecskendezi be az üzemanyagot. Ez pontosabb adagolást és jobb keverék-előkészítést tesz lehetővé.

- Közvetlen befecskendezés (Direct Injection – DI): A legmodernebb technológia, ahol a befecskendező szelep közvetlenül a hengerbe, az égéstérbe fecskendezi be az üzemanyagot, hasonlóan a dízelmotorokhoz. Ezáltal a keverék-előkészítés még pontosabb, és a kompressziós arány is növelhető, ami magasabb teljesítményt és alacsonyabb fogyasztást eredményez. Például a Volkswagen TSI, FSI, a BMW HPI, a Ford EcoBoost motorok mind ezt a technológiát használják.

Dízelmotorok eltérései (öngyulladás, befecskendezés)

A dízelmotorok működése alapvetően különbözik a benzinmotoroktól az üzemanyag-ellátás és az égés megindítása tekintetében. Dízelmotoroknál a szívóütemben kizárólag tiszta levegőt szív be a henger. Ezt a levegőt a sűrítési ütemben rendkívül nagy mértékben sűrítik össze, aminek következtében a hőmérséklete annyira megnő, hogy az üzemanyag (gázolaj) öngyulladással ég el.

A dízelmotoroknál az üzemanyagot nagy nyomáson, közvetlenül a sűrített, forró levegőbe fecskendezik be a munkaütem elején. A befecskendezés időzítése és nyomása itt is kritikus, és a modern dízelmotorok (pl. Common Rail rendszerek) rendkívül kifinomult, akár többlépcsős befecskendezést alkalmaznak a jobb égés, alacsonyabb zajszint és kisebb károsanyag-kibocsátás érdekében. A dízelmotorok magasabb kompressziós arányuk és az öngyulladásos égés miatt általában hatékonyabbak és nagyobb forgatónyomatékot produkálnak, mint a hasonló lökettérfogatú benzinmotorok.

Gyújtási rendszerek

A benzinmotoroknál az üzemanyag-levegő keverék begyújtása egy precízen időzített elektromos szikra segítségével történik. Ennek biztosításáért a gyújtási rendszer felel, amely az idők során jelentős fejlődésen ment keresztül.

Gyújtógyertya szerepe

A gyújtógyertya a gyújtási rendszer legfontosabb eleme, amely közvetlenül a hengerbe, az égéstérbe nyúlik be. Feladata, hogy a megfelelő pillanatban, a nagyfeszültségű impulzus hatására egy apró, de rendkívül erős szikrát hozzon létre az elektródái között. Ez a szikra gyújtja be a sűrített üzemanyag-levegő keveréket, elindítva az égési folyamatot, ami a munkaütemhez vezet.

A gyújtógyertyák anyaga (platina, irídium) és kialakítása (elektródák száma, hőérték) kulcsfontosságú a motor hatékony és megbízható működéséhez. A megfelelő gyertya kiválasztása elengedhetetlen a motor optimális teljesítményéhez és élettartamához.

Mechanikus (megszakítós) rendszerek

A régebbi benzinmotorokban a gyújtásvezérlés mechanikus úton történt, egy megszakító segítségével. A megszakító a vezérműtengelyről kapott impulzusok alapján nyitotta és zárta az áramkört, ezzel indukálva a nagyfeszültséget a gyújtótekercsben. A megszakító mellett kondenzátor és gyújtáselosztó is tartozott a rendszerhez, amely a nagyfeszültséget a megfelelő gyújtógyertyához juttatta.

Ezek a rendszerek viszonylag egyszerűek voltak, de hátrányuk volt a kopás, az állandó beállítási igény és a pontatlanság, különösen magas fordulatszámon. A mai modern motorokban már nem használják őket.

Elektronikus gyújtások (CDI, tranzisztoros)

A modern motorokban az elektronikus gyújtási rendszerek vették át a mechanikus megoldások helyét. Ezek sokkal pontosabbak, megbízhatóbbak és karbantartásmentesebbek. Két fő típust különböztetünk meg:

- Tranzisztoros gyújtás: Ebben a rendszerben egy tranzisztor vezérli a gyújtótekercs primer áramkörét, sokkal gyorsabban és pontosabban, mint a mechanikus megszakító. Az impulzusokat egy főtengely-jeladó vagy vezérműtengely-jeladó szolgáltatja, amelyet az elektronikus vezérlőegység (ECU) dolgoz fel.

- Kondenzátoros kisülésű gyújtás (Capacitor Discharge Ignition – CDI): Főleg motorkerékpároknál és kisebb motoroknál elterjedt. Egy kondenzátor feltöltődik, majd a gyújtás pillanatában gyorsan kisül a gyújtótekercsbe, rendkívül erős szikrát generálva.

A modern rendszerek gyakran hengerenkénti gyújtótekercseket használnak, ami azt jelenti, hogy minden gyújtógyertyának saját tekercse van. Ez kiküszöböli a gyújtáselosztó szükségességét, csökkenti a veszteségeket és még pontosabb gyújtásvezérlést tesz lehetővé.

Koppanásérzékelő

A kopogás, vagy öngyulladás, amikor az üzemanyag-levegő keverék a gyújtógyertya szikrája előtt, a sűrítés hatására begyullad, rendkívül káros a motorra. A modern motorokban kopogásérzékelőket alkalmaznak, amelyek a motorblokk rezgéseit figyelik. Ha kopogást észlelnek, az ECU azonnal beavatkozik, általában a gyújtás időzítésének késleltetésével, vagy a befecskendezett üzemanyag mennyiségének módosításával, hogy megvédje a motort a sérüléstől. Ez a technológia lehetővé teszi, hogy a motorok magasabb kompressziós aránnyal és nagyobb hatékonysággal működjenek, miközben biztonságosan elkerülik a káros öngyulladást.

A gyújtási rendszer tehát egy rendkívül kifinomult láncolat, amely a pontos időzítés és a megfelelő energia biztosításával indítja el a motor munkavégzését.

Hűtés és kenés – A motor élettartamának zálogai

A belső égésű motor működése során hatalmas mennyiségű hő keletkezik, és a mozgó alkatrészek közötti súrlódás is jelentős. Ezen problémák kezelésére szolgál a hűtő- és kenési rendszer, amelyek nélkül a motor rövid időn belül tönkremenne.

Hűtési rendszerek (léghűtés, vízhűtés)

A motorban az égés során keletkező hőnek csak egy része alakul át mechanikai munkává; a többi hő formájában távozik. Ha ez a hő nem kerülne elvezetésre, a motor túlmelegedne, az alkatrészek deformálódnának, és a motor meghibásodna. Két fő hűtési módszert különböztetünk meg:

- Léghűtés: Egyszerűbb rendszerek, ahol a motorblokk bordázott felülete közvetlenül adja le a hőt a környező levegőnek. Ventilátor is segítheti a légáramlást. Előnye az egyszerűség és a kisebb súly, hátránya a nehezebb hőmérséklet-szabályozás és a korlátozottabb hűtési kapacitás. Régebbi Volkswagen Bogarakban vagy motorkerékpárokban volt elterjedt.

- Vízhűtés (folyadékhűtés): A modern autók túlnyomó többségében ezt a rendszert alkalmazzák. A motorblokkban és a -hengerfejben vízköpenyek találhatók, amelyeken keresztül kering a hűtőfolyadék (víz és fagyálló keveréke). A hűtőfolyadék felveszi a hőt a motortól, majd egy szivattyú a radiátorba (hűtőbe) juttatja, ahol a menetszél vagy egy ventilátor segítségével leadja a hőt a környező levegőnek. A termosztát szabályozza a hűtőfolyadék áramlását, biztosítva az optimális üzemi hőmérsékletet. Ez a rendszer sokkal hatékonyabb és pontosabb hőmérséklet-szabályozást tesz lehetővé.

A megfelelő hűtés biztosítja, hogy a motor a tervezett üzemi hőmérsékleten működjön, ami alapvető a hatékonyság és az élettartam szempontjából.

Kenési rendszerek (olajpumpa, olajteknő, szűrő)

A motorban számos alkatrész mozog egymáson, nagy sebességgel és terheléssel. A súrlódás csökkentése és a kopás megakadályozása érdekében elengedhetetlen a folyamatos kenés. Ezt az olajrendszer biztosítja.

A kenési rendszer főbb elemei:

- Olajteknő: Az olaj tárolására szolgál a motor alján.

- Olajpumpa: Feladata, hogy az olajteknőből felszívja az olajat, és nyomás alatt eljuttassa a motor kenési pontjaihoz (főtengely csapágyak, vezérműtengely, dugattyúk, hengerfalak stb.).

- Olajszűrő: Megtisztítja az olajat a szennyeződésektől és a kopási fémrészecskéktől, mielőtt az visszakerülne a motorba.

- Olajvezetékek és furatok: Ezeken keresztül jut el az olaj a motor minden kenési pontjára.

Olaj szerepe (súrlódáscsökkentés, hűtés, tisztítás)

A motorolaj nem csupán a súrlódást csökkenti, hanem számos más fontos feladatot is ellát:

- Súrlódáscsökkentés: Vékony olajfilmet képez a mozgó alkatrészek között, megakadályozva a közvetlen fém-fém érintkezést és a kopást.

- Hűtés: Elvezeti a hőt a motor belső, legmelegebb pontjairól, kiegészítve a hűtőrendszer munkáját.

- Tisztítás: Felveszi a motorban keletkező égéstermékeket, koromrészecskéket és egyéb szennyeződéseket, és az olajszűrőbe szállítja azokat.

- Tömítés: Segít tömíteni a dugattyúgyűrűk és a hengerfal közötti rést, növelve a kompressziót.

- Korrózióvédelem: Védi a fémfelületeket a rozsdásodástól és korróziótól.

A motorolaj rendszeres cseréje és a megfelelő minőségű olaj használata alapvető a motor hosszú élettartamához és megbízható működéséhez. A kenési és hűtőrendszer együttesen biztosítja, hogy a motor extrém körülmények között is biztonságosan és hatékonyan működhessen, elkerülve a túlmelegedést és a káros kopást.

A motor teljesítménye és hatékonysága

A belső égésű motorok teljesítményét és hatékonyságát számos tényező befolyásolja. Ezek megértése segít abban, hogy tisztábban lássuk, miért van különbség az egyes motorok képességei között.

Lökettérfogat

A lökettérfogat a motor egyik alapvető jellemzője. Ez az a térfogat, amelyet a dugattyú a felső és alsó holtpont között mozogva kiszorít. Többhengeres motoroknál az összes henger lökettérfogatának összege adja meg a motor teljes lökettérfogatát, amelyet általában köbcentiméterben (cm³) vagy literben (L) fejeznek ki. Minél nagyobb a lökettérfogat, annál több üzemanyag-levegő keverék juthat be a hengerbe egy-egy ciklus során, ami általában nagyobb teljesítményt és forgatónyomatékot eredményez.

Kompressziós arány

Ahogy korábban már említettük, a kompressziós arány a henger maximális (dugattyú AHP-nél) és minimális (dugattyú FHP-nél) térfogatának aránya. Magasabb kompressziós arány esetén a sűrítési ütemben a keverék jobban összenyomódik, ami az égés során nagyobb nyomást és ezáltal nagyobb termikus hatásfokot és teljesítményt eredményez. Benzinmotoroknál az oktánszám korlátozza az arányt az öngyulladás elkerülése érdekében, míg dízelmotoroknál a magas kompresszió elengedhetetlen az öngyulladásos égéshez.

Forgatónyomaték és teljesítmény

E két fogalom gyakran összekeveredik, de eltérő dolgokat jelentenek, mégis szorosan összefüggenek:

- Forgatónyomaték (nyomaték): Az az erő, amellyel a főtengelyt forgatja a motor. Mértékegysége a Newtonméter (Nm). A nyomaték határozza meg, hogy mennyire „húz” a motor, különösen alacsony fordulatszámon, és mennyire képes felgyorsítani a járművet.

- Teljesítmény: A nyomaték és a fordulatszám szorzata. Mértékegysége a kilowatt (kW) vagy a lóerő (LE). A teljesítmény azt mutatja meg, hogy a motor milyen gyorsan képes munkát végezni. Egy nagy nyomatékú motor alacsony fordulatszámon is erős lehet, de a nagy teljesítményhez magas fordulatszám is szükséges.

A modern motorok tervezése során arra törekszenek, hogy széles fordulatszám-tartományban rendelkezésre álljon a megfelelő nyomaték és teljesítmény a rugalmas vezethetőség érdekében.

Termikus hatásfok

A termikus hatásfok azt mutatja meg, hogy az üzemanyagban tárolt kémiai energia hány százaléka alakul át hasznos mechanikai munkává. A belső égésű motorok termikus hatásfoka viszonylag alacsony, általában 25-40% között mozog. Ez azt jelenti, hogy az üzemanyag energiájának nagy része hő formájában vész el a kipufogógázokkal és a hűtőrendszeren keresztül. A mérnökök folyamatosan azon dolgoznak, hogy ezt az arányt javítsák különböző technológiákkal, mint például a közvetlen befecskendezés, a változó szelepvezérlés vagy a feltöltés.

Turbo és kompresszor feltöltés

A motor teljesítményének növelésére az egyik leghatékonyabb módszer a feltöltés. Ennek lényege, hogy több levegőt juttatnak be a hengerbe, mint amennyit az atmoszférikus nyomás önmagában be tudna szívni. A több levegőhöz több üzemanyagot lehet befecskendezni, ami nagyobb égési energiát és ezáltal nagyobb teljesítményt eredményez.

- Turbófeltöltő: A kipufogógázok energiáját használja fel egy turbina meghajtására, amely egy kompresszort forgat. A kompresszor sűríti a szívóoldali levegőt, és nagy nyomással juttatja a hengerbe. Előnye a jelentős teljesítménynövelés, hátránya a turbólyuk (késleltetett reakció alacsony fordulatszámon).

- Kompresszor (mechanikus feltöltő): A motor főtengelyéről kapja a hajtást egy szíj segítségével. Folyamatosan sűríti a levegőt, így azonnali a reakció, nincs turbólyuk. Hátránya, hogy a motor energiájának egy részét felemészti a kompresszor hajtása.

A modern motorokban gyakran alkalmazzák a feltöltést (pl. turbófeltöltővel), sőt, egyes gyártók (pl. Volvo, Volkswagen) kombinált feltöltést is használnak (turbó és kompresszor együtt), hogy a turbólyuk kiküszöbölésével mind alacsony, mind magas fordulatszámon optimális teljesítményt biztosítsanak. A feltöltés lehetővé teszi kisebb lökettérfogatú motorok (downsizing) alkalmazását, amelyek így gazdaságosabbak lehetnek, miközben a teljesítményük megegyezik vagy meghaladja a nagyobb, szívó motorokét.

Környezetvédelem és a belső égésű motor

A belső égésű motorok károsanyag-kibocsátása az egyik legnagyobb kihívás, amellyel a mérnököknek szembe kell nézniük. Az elmúlt évtizedekben jelentős fejlődés történt a környezetvédelmi technológiák terén, hogy a motorok egyre tisztábbá váljanak.

Emissziós normák

Az emissziós normák (pl. Euro 6) szigorú előírásokat szabnak a járművek által kibocsátott káros anyagok (szén-monoxid, szénhidrogének, nitrogén-oxidok, részecskék) mennyiségére vonatkozóan. Ezek a normák folyamatosan szigorodnak, arra ösztönözve a gyártókat, hogy fejlesszék a motorokat és a kipufogógáz-tisztító rendszereket.

Katalizátorok

A katalizátor a kipufogórendszer egyik legfontosabb eleme. Egy kerámia vagy fém hordozón elhelyezkedő nemesfém (platina, palládium, ródium) bevonatú felületet tartalmaz. Ezek a nemesfémek katalizátorként működnek, azaz felgyorsítják a kémiai reakciókat anélkül, hogy maguk is elhasználnának. Feladatuk, hogy a káros égéstermékeket (szén-monoxid, szénhidrogének, nitrogén-oxidok) kevésbé káros anyagokká (szén-dioxid, vízgőz, nitrogén) alakítsák át.

A modern autókban általában háromutas katalizátorokat használnak, amelyek mindhárom fő károsanyagtípust (CO, HC, NOx) képesek átalakítani. A katalizátor csak magas hőmérsékleten működik hatékonyan, ezért az indítás utáni gyors felmelegítése kulcsfontosságú.

Részecskeszűrők

A részecskeszűrők (DPF – Diesel Particulate Filter) a dízelmotorok kipufogórendszerének elengedhetetlen részei. Feladatuk, hogy kiszűrjék a dízelmotorok égése során keletkező szilárd részecskéket, vagyis a kormot. A szűrő egy speciális kerámia szerkezetből áll, amelyben a kipufogógázok áthaladnak, de a koromrészecskék fennakadnak. Időnként a szűrő telítődik, és szükségessé válik a regenerálása, amikor magas hőmérsékleten elégetik a felgyülemlett kormot.

AdBlue rendszerek

A dízelmotorok által kibocsátott nitrogén-oxidok (NOx) csökkentésére a szelektív katalitikus redukciós (SCR) rendszereket alkalmazzák, amelyek az AdBlue nevű folyadékot használják. Az AdBlue egy karbamidoldat, amelyet a kipufogógázba fecskendeznek. A karbamid magas hőmérsékleten ammóniára bomlik, amely az SCR katalizátorban reakcióba lép a nitrogén-oxidokkal, és azokat ártalmatlan nitrogénné és vízgőzzé alakítja. Ez a technológia jelentősen hozzájárul a dízelmotorok tisztább üzeméhez.

Hibrid technológiák

A hibrid járművekben a belső égésű motort egy vagy több elektromos motorral kombinálják. Ez a kombináció lehetővé teszi, hogy a belső égésű motor a hatékonyabb fordulatszám-tartományában működjön, míg az elektromos motor segíti az indulást, a gyorsítást és képes visszanyerni az energiát fékezéskor. A hibridek jelentősen csökkenthetik az üzemanyag-fogyasztást és a károsanyag-kibocsátást, különösen városi forgalomban. Különböző hibrid típusok léteznek, mint például a mild hibrid, full hibrid és plug-in hibrid, amelyek eltérő mértékben támaszkodnak az elektromos hajtásra.

A környezetvédelmi technológiák folyamatos fejlesztésével a belső égésű motorok egyre tisztábbá és fenntarthatóbbá válnak, bár a nulla emisszió elérése továbbra is kihívást jelent számukra.

A jövő kihívásai és alternatívák

A belső égésű motorok hosszú és dicsőséges utat jártak be, de a 21. század új kihívásokat és alternatívákat hozott. A klímaváltozás elleni küzdelem és a fosszilis energiahordozók korlátozott volta új irányokba tereli az autóipari fejlesztéseket.

Elektromos autók térnyerése

Az elektromos autók (EV-k) jelentenek a belső égésű motorok legnagyobb kihívását. Teljesen nulla helyi kibocsátással működnek, csendesek, és azonnali forgatónyomatékot biztosítanak. Az akkumulátor-technológia fejlődésével és a töltési infrastruktúra bővülésével az elektromos járművek egyre versenyképesebbé válnak, és várhatóan fokozatosan átveszik a vezető szerepet a személyszállításban.

Az EV-k előnyei közé tartozik a kisebb karbantartási igény és a magasabb energiahatékonyság. Ugyanakkor az akkumulátorgyártás környezeti lábnyoma, a nyersanyagok kitermelése és az elektromos áram előállításának módja még mindig vitatott kérdések, amelyekre hosszú távú megoldásokat kell találni.

Szintetikus üzemanyagok

A szintetikus üzemanyagok (e-fuels) ígéretes alternatívát jelenthetnek a belső égésű motorok jövőjében. Ezek olyan üzemanyagok, amelyeket megújuló energiaforrások (szél, nap) felhasználásával, vízből és szén-dioxidból állítanak elő. Az előállítás során megkötött szén-dioxid mennyisége elméletileg megegyezik azzal, amennyi az égés során felszabadul, így a teljes életciklust tekintve szén-semleges lehet a működésük. Ez lehetővé tenné a meglévő belső égésű motoros járműpark és infrastruktúra használatát, miközben jelentősen csökkentené a szén-dioxid-kibocsátást.

Bár a technológia még viszonylag drága és energiaigényes, hosszú távon jelentős szerepet játszhat a nehezen elektrifikálható ágazatokban, mint például a repülés, a hajózás vagy a nehéz teherfuvarozás.

Hidrogénmotorok

A hidrogén mint üzemanyag kétféleképpen hasznosítható a járművekben: üzemanyagcellás elektromos autóként (FCEV), ahol a hidrogénből elektromos áramot állítanak elő, vagy közvetlenül belső égésű motorokban. A hidrogén belső égésű motorok hasonlóan működnek a benzinmotorokhoz, de üzemanyagként hidrogént égetnek el. Ennek égésterméke gyakorlatilag csak vízgőz, így rendkívül tiszta az üzemük.

A hidrogénmotorok előnye, hogy a meglévő motorgyártási technológiákra épülhetnek, és gyorsan tankolhatók. A kihívás a hidrogén előállítása (elsősorban „zöld hidrogén” megújuló energiából), tárolása és szállítása, valamint a szükséges infrastruktúra kiépítése.

A belső égésű motor szerepe a jövőben

Bár az elektromos hajtás térnyerése megállíthatatlan, a belső égésű motorok nem fognak egyik napról a másikra eltűnni. A hibrid rendszerek részeként, szintetikus üzemanyagokkal vagy hidrogénnel hajtva, továbbra is fontos szerepet játszhatnak a közlekedésben és az iparban. Különösen igaz ez a teherfuvarozásra, a mezőgazdaságra, az építőiparra és a speciális járművekre, ahol a nagy hatótáv, a gyors tankolás és a robusztusság elengedhetetlen. A jövő valószínűleg egy sokszínű energiamixet hoz, ahol a különböző technológiák egymás mellett élnek, kiegészítve egymást a fenntartható mobilitás elérésében.