A cikk tartalma Show

A modern ipari folyamatokban a gázok kezelése, szállítása és feldolgozása alapvető fontosságú. Legyen szó földgáz kitermeléséről, petrolkémiai gyártásról, energiatermelésről vagy épp környezetvédelmi technológiákról, a gázáramok optimalizálása, tisztítása és megfelelő nyomásra való beállítása kritikus szerepet játszik. Ebben a komplex rendszerben az egyik legkevésbé ismert, mégis rendkívül fontos berendezés a gázgyorsító dob, melynek célja a gázáramban lévő folyékony komponensek (kondenzátum, víz, olaj) hatékony szétválasztása, miközben a gáz áramlását is optimalizálja, és bizonyos esetekben a nyomásfokozáshoz is hozzájárulhat.

Ezek a berendezések nem csupán egyszerű tartályok; komplex mérnöki megoldásokat képviselnek, amelyek a fluidumdinamika, a termodinamika és az anyagtudomány alapelveit ötvözik. A gázgyorsító dobok létfontosságúak a berendezések védelmében, a folyamatok hatékonyságának növelésében és a végtermék minőségének biztosításában. A bennük zajló folyamatok megértése elengedhetetlen a biztonságos, gazdaságos és környezetbarát ipari működéshez.

Mi a gázgyorsító dob és miért létfontosságú az iparban?

A gázgyorsító dob, gyakran szeparátor dob vagy kondenzátumgyűjtő dob néven is emlegetve, egy nyomástartó edény, amelyet arra terveztek, hogy a gázáramból a folyékony részecskéket gravitációs, centrifugális vagy ütközési elv alapján eltávolítsa. Bár a „gyorsító” elnevezés elsőre megtévesztő lehet, mivel nem elsősorban a gáz sebességének növelése a célja aktív kompresszori értelemben, hanem sokkal inkább a gázáram stabilizálása és tisztítása, ami közvetve hozzájárul a rendszer további elemeinek (pl. kompresszorok, turbinák) hatékonyabb és biztonságosabb működéséhez, azáltal, hogy megakadályozza a folyékony fázis károsító hatását.

Létfontosságú szerepe abban rejlik, hogy megvédi az downstream berendezéseket a folyadékok okozta eróziótól, korróziótól, kavitációtól és egyéb meghibásodásoktól. A folyadékcseppek eltávolítása növeli a gáz fűtőértékét vagy tisztaságát, ami számos ipari alkalmazásban kritikus tényező. Gondoljunk csak a földgázra, ahol a vízgőz és a nehezebb szénhidrogének eltávolítása alapvető a szállítás és a felhasználás előtt.

Ez a berendezés gyakran az első védelmi vonalat jelenti a gázfeldolgozó láncban, biztosítva, hogy a gáz a kívánt minőségben és állapotban kerüljön tovább a rendszerbe. Nélküle a kompresszorok, hőcserélők, turbinák és katalitikus reaktorok élettartama drasztikusan csökkenne, hatásfokuk romlana, és súlyos biztonsági kockázatok is felmerülnének.

A gázgyorsító dob alapvető működési elvei

A gázgyorsító dobok működése több fizikai elven alapul, amelyek együttesen biztosítják a gáz és a folyadék hatékony szétválasztását. A legfontosabbak a gravitációs szeparáció, az inertiális ütközés és a centrifugális erő.

Amikor a nedves gáz belép a dobba, a belépő csonk kialakítása gyakran úgy van optimalizálva, hogy a gázáram sebessége lecsökkenjen, és egy kezdeti irányváltáson essen át. Ez a sebességcsökkenés lehetővé teszi a nagyobb folyékony cseppek számára, hogy a gravitáció hatására leülepedjenek a dob aljára. Ezt nevezzük gravitációs szeparációnak, amely a nagyobb cseppek eltávolításában a leghatékonyabb.

A kisebb, finomabb cseppek eltávolítására gyakran speciális belső elemeket alkalmaznak. Ilyenek például a demister pad-ek (ködleválasztó betétek) vagy a terelőlemezek (vane-type separators). A demister pad-ek egy sűrű, hálós szerkezetet alkotnak, amelyen áthaladva a gáz. A folyékony cseppek tehetetlenségük (inertiájuk) miatt nekicsapódnak a háló szálainak, összeolvadnak, és nagyobb cseppekké nőve lefolynak a dob aljára. A terelőlemezek hasonló elven működnek, de a gázáramot cikcakkos útvonalra kényszerítik, ahol a folyadékcseppek a lemezek felületén csapódnak le.

Bizonyos dobok, különösen a ciklon típusú szeparátorok, a centrifugális erőt használják ki. A gáz spirálisan áramlik be a dobba, ami örvénylő mozgást hoz létre. A folyékony cseppek, a nagyobb sűrűségük miatt, a centrifugális erő hatására a dob falához sodródnak, ott lecsapódnak és lefolynak. Ez a módszer rendkívül hatékony a finomabb cseppek eltávolításában is.

A gázgyorsító dob nem csupán egy passzív tartály; a benne lévő áramlási viszonyok és belső szerkezetek komplex kölcsönhatása révén valósítja meg a gáz és a folyadék hatékony elválasztását, ami alapvető a downstream berendezések védelme és a folyamatok optimalizálása szempontjából.

A gázgyorsító dobok típusai és konstrukciós sajátosságai

A gázgyorsító dobok sokfélesége az alkalmazási területek és a specifikus folyamatkövetelmények széles skálájából adódik. Két fő kategóriába sorolhatók: horizontális és vertikális dobok, de ezen belül is számos altípus létezik, amelyek a belső kialakításban és a szeparációs mechanizmusokban különböznek.

Horizontális gázgyorsító dobok

A horizontális dobok jellemzően nagyobb folyadékmennyiségek kezelésére alkalmasak, és hosszabb tartózkodási időt biztosítanak a folyadéknak, ami előnyös, ha a folyadék szintjének stabilan tartása fontos. Ezek a dobok általában több fázis (pl. gáz, olaj, víz) szétválasztására is alkalmasak, két- vagy háromfázisú szeparátorként működve. A hosszabb folyadékfázisú szakasz miatt a folyadékcseppeknek több idő áll rendelkezésre a gravitációs leülepedésre. Belsőleg gyakran tartalmaznak terelőlemezeket, lamellás szeparátorokat vagy dróthálós ködleválasztó betéteket.

Vertikális gázgyorsító dobok

A vertikális dobok kisebb alapterületet igényelnek, ami szűkös hely esetén jelent előnyt. Általában ott alkalmazzák őket, ahol a gáz-folyadék arány magas, és a folyadékcseppek viszonylag kicsik. A vertikális kialakítás elősegíti a folyadék gravitációs lefolyását a falakon, és gyakran ciklonikus beömlővel, valamint demister pad-del vannak ellátva. Kisebb folyadékmennyiség és gyorsabb gázáram esetén hatékonyak, például kompresszorok előtt vagy után.

Speciális típusok

Ezen felül léteznek még:

- Ciklon szeparátorok: Magas gázsebességnél és finom por/cseppek eltávolítására specializálódtak, a centrifugális erőt használva.

- Két- és háromfázisú szeparátorok: A folyadékfázis tovább osztható olajra és vízre, ha a sűrűségkülönbség elegendő.

- Slug catcherek: Kifejezetten nagy, hirtelen folyadékhullámok (slugok) kezelésére tervezett, nagyméretű horizontális dobok, jellemzően hosszú távú gázvezetékek végén.

A konstrukciós sajátosságok magukban foglalják a bemeneti és kimeneti fúvókák kialakítását (pl. Tangenciális beömlő a centrifugális hatáshoz), a belső terelőlemezek elrendezését, a folyadékszint-szabályozó rendszereket és a nyomáscsökkentő szelepeket, amelyek mind hozzájárulnak a dob optimális és biztonságos működéséhez.

A gázgyorsító dobok kulcsfontosságú alkatrészei

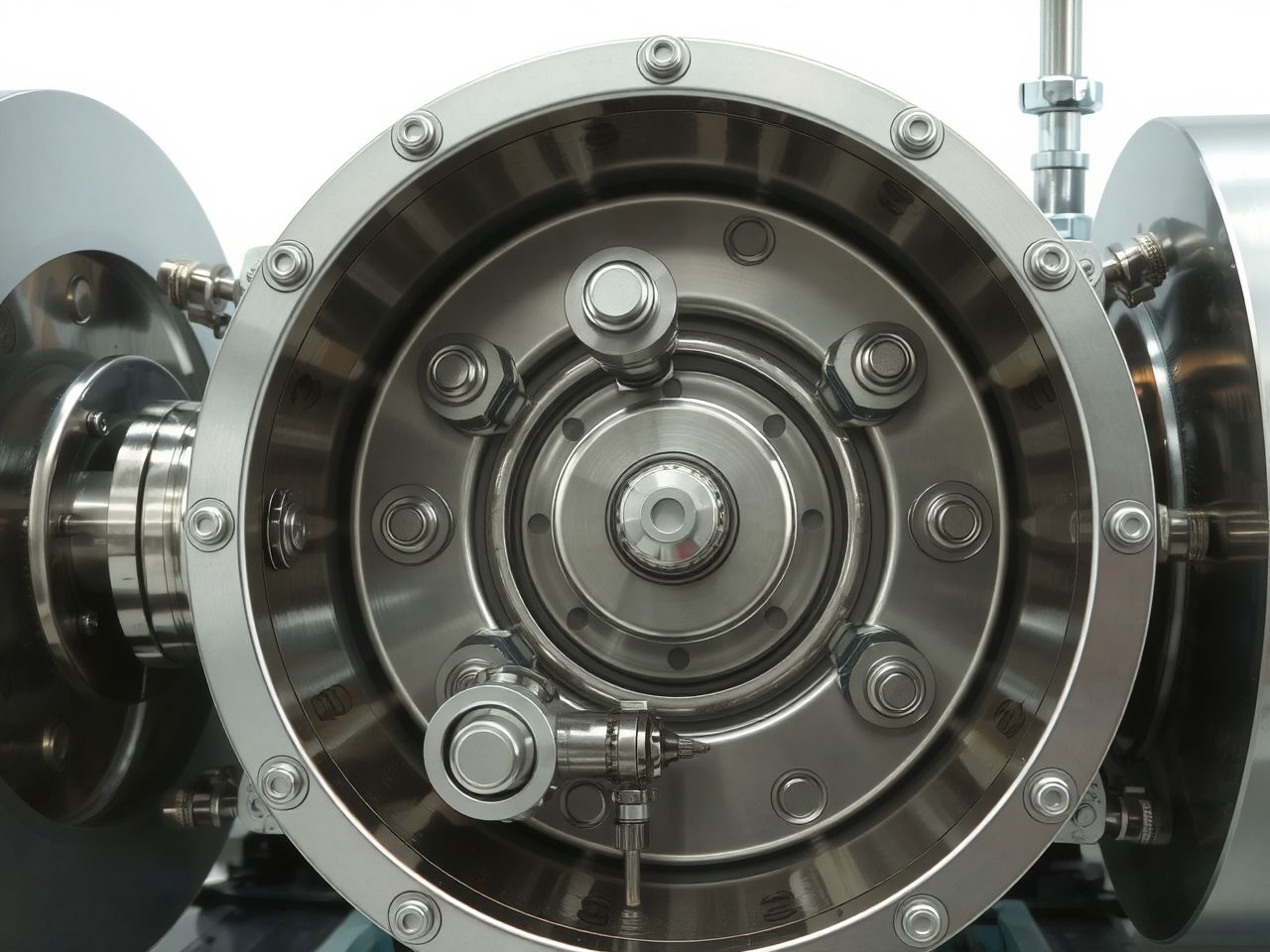

Egy gázgyorsító dob nem csak egy üres tartály. Számos belső és külső komponensből áll, amelyek mindegyike létfontosságú a berendezés megfelelő működéséhez és a szeparációs hatékonyság biztosításához. Ezek az alkatrészek együttműködve érik el a kívánt gáztisztasági szintet és védik a rendszer további elemeit.

Az alapvető alkatrészek a következők:

- Dobtest (nyomástartó edény): Ez maga a tartály, amely ellenáll a belső nyomásnak és tartalmazza a gázt és a folyadékot. Anyaga általában szénacél vagy rozsdamentes acél, a folyamatkövetelményektől függően.

- Gázbeömlő csonk: Ezen keresztül lép be a nedves gáz a dobba. Kialakítása kritikus, gyakran terelőlemezzel vagy tangenciális bevezetéssel van ellátva, hogy elősegítse a kezdeti szeparációt és minimalizálja a turbulenciát.

- Gázkivezető csonk: Ezen keresztül távozik a tisztított gáz a dobból. Általában a dob felső részén helyezkedik el, a folyadékszint felett.

- Folyadékkivezető csonk: A dob alján található, ezen keresztül távozik a szétválasztott folyadék. Gyakran szintszabályozó szeleppel van összekötve.

- Ködleválasztó betét (Demister Pad): Ez a hálószerű, sűrű szerkezet felelős a legkisebb folyékony cseppek eltávolításáért. A gáz áthalad rajta, és a cseppek a háló szálain kondenzálódnak, majd lefolynak.

- Terelőlemezek (Vane Packs): Speciális formájú lemezek, amelyek a gázáramot irányítják, és felületükön gyűjtik össze a folyékony cseppeket.

- Vortex Breaker: A folyadékkivezető csonk felett elhelyezkedő szerkezet, amely megakadályozza az örvénylés kialakulását a folyadékkivezetésnél, ezzel biztosítva a stabil folyadékszintet és megakadályozva a gáz „áthúzását” a folyadékkivezetésen keresztül.

- Nyomáscsökkentő szelep (PSV – Pressure Safety Valve): Alapvető biztonsági eszköz, amely túlnyomás esetén automatikusan kinyit, megakadályozva a dob károsodását.

- Szintszabályozók és -mérők: Érzékelik és szabályozzák a folyadékszintet a dobban, biztosítva az optimális működést és megakadályozva a folyadék túlcsordulását vagy a gázelszívást.

- Nyomásmérők és hőmérsékletmérők: Figyelik a dob belsejében uralkodó körülményeket, alapvető adatokat szolgáltatva az üzemeltetéshez és a hibaelhárításhoz.

- Manhole (ellenőrzőnyílás): Lehetővé teszi a dob belső részeinek ellenőrzését és karbantartását.

Ezen alkatrészek megfelelő kiválasztása, tervezése és karbantartása kulcsfontosságú a gázgyorsító dob megbízható és hatékony működéséhez.

Anyagválasztás és korrózióvédelem a gázgyorsító doboknál

A gázgyorsító dobok hosszú élettartamának és biztonságos működésének alapja a megfelelő anyagválasztás és a hatékony korrózióvédelem. Az ipari környezetekben kezelt gázok és folyadékok gyakran agresszívak, szélsőséges hőmérsékleten és nyomáson működnek, ami komoly kihívásokat támaszt az anyagokkal szemben.

Az anyagválasztás során figyelembe kell venni a következő tényezőket:

- Üzemi nyomás és hőmérséklet: A dobtestnek ellenállnia kell a maximális üzemi nyomásnak és a hőmérsékleti ingadozásoknak. Magas nyomáson vastagabb falvastagságra van szükség, magas hőmérsékleten pedig hőálló anyagokra.

- A kezelt fluidum összetétele: Ez a legkritikusabb tényező. A kénhidrogén (H2S), szén-dioxid (CO2) és kloridok jelenléte súlyos korróziót okozhat. A H2S okozta hidrogénes ridegedés (HIC) és szulfid stressz korróziós repedés (SSC) különösen veszélyes. A CO2 és víz együttese szénsav korróziót okoz.

- Eróziós hatások: Magas gázsebességnél vagy szilárd részecskék jelenlétében az erózió jelentős anyagveszteséget okozhat.

Gyakran alkalmazott anyagok:

- Szénacél (Carbon Steel): A leggyakoribb és legköltséghatékonyabb anyag enyhébb korróziós körülmények között, vagy ha a korróziós ráta elfogadható. Azonban H2S és CO2 jelenlétében speciális minőségű, alacsony széntartalmú acélokra vagy korróziógátló bevonatokra van szükség.

- Rozsdamentes acél (Stainless Steel): Különösen a 300-as sorozat (pl. 304, 316) kiváló korrózióállóságot biztosít. A 316L (alacsony széntartalmú) ellenáll a kloridos stresszkorróziónak. A duplex rozsdamentes acélok (pl. Duplex 2205) még jobb szilárdságot és korrózióállóságot kínálnak, különösen kloridos környezetben.

- Speciális ötvözetek: Rendkívül agresszív környezetben, magas hőmérsékleten vagy extrém korróziós terhelés esetén nikkel alapú ötvözeteket (pl. Inconel, Hastelloy) alkalmaznak, amelyek rendkívül drágák, de elengedhetetlenek a biztonságos és hosszú távú működéshez.

A korrózióvédelem további módszerei:

- Belső bevonatok (Linings/Coatings): Epoxi, üvegszál erősítésű műanyag (FRP) vagy gumibevonatok védhetik a szénacélt a korrózió ellen.

- Korróziógátló adalékok (Corrosion Inhibitors): Kémiai anyagok, amelyeket a fluidumhoz adnak, hogy csökkentsék a korrózió sebességét.

- Katódos védelem: Elektrokémiai módszer, amely az acél felületét passziválja a korrózió ellen.

- Nedvesség eltávolítása: A legfontosabb lépés. A víz eltávolítása a gázból (dehidratáció) drasztikusan csökkenti a korróziós kockázatot.

A megfelelő anyagválasztás és korrózióvédelmi stratégia kidolgozása komplex mérnöki feladat, amely a folyamat pontos ismeretét és a hosszú távú üzemeltetési körülmények figyelembevételét igényli.

Ipari alkalmazási területek: hol találkozunk gázgyorsító dobokkal?

A gázgyorsító dobok, vagy szeparátorok széles körben elterjedtek az iparban, ahol gázok kezelése, tisztítása vagy szállítása zajlik. Szerepük kritikus a folyamatok hatékonyságának, biztonságának és a végtermék minőségének biztosításában. Néhány fő iparág, ahol rendszeresen találkozhatunk velük:

Gázkitermelés és -feldolgozás: a gázgyorsító dob szerepe

A földgáz és olaj kitermelésében a gázgyorsító dobok az egyik legelső berendezések, amelyekkel a kitermelt fluidum találkozik. A kútfőből érkező nyers gáz gyakran tartalmaz vízgőzt, folyékony szénhidrogéneket (kondenzátumot), olajat és szilárd részecskéket. A gázgyorsító dobok feladata itt kettős:

- Fázisszétválasztás: Elválasztják a gázt a folyékony szénhidrogénektől (olaj, kondenzátum) és a víztől. Ez alapvető a gázvezetékek és a downstream berendezések védelmében, mivel a folyadékok károsíthatják a kompresszorokat és korróziót okozhatnak.

- Gáz tisztítása: Biztosítják, hogy a gáz a további feldolgozási lépések (pl. dehidratáció, édesítés) előtt már mentes legyen a nagyobb folyékony cseppektől.

Ezek a dobok megtalálhatók a kútfőkön, a gyűjtővezetékek mentén, a központi feldolgozó üzemekben és a gázkompresszor állomásokon is. A slug catcherek például kifejezetten a hosszú gázvezetékekben felgyülemlő folyadékhullámok (slugok) kezelésére szolgálnak.

Petrolkémiai és vegyipari folyamatok

A petrolkémiai és vegyiparban a gázgyorsító dobok szintén nélkülözhetetlenek. Itt a szerepük még változatosabb lehet:

- Reaktorok előtti gáztisztítás: Megakadályozzák, hogy a katalizátorokra káros folyadékcseppek bejussanak a reaktorokba.

- Termék szeparáció: Különböző reakciók után keletkező gáz-folyadék elegyek szétválasztására használják őket, például desztillációs oszlopok tetején vagy alján.

- Fűtőgáz előkészítés: A kemencékbe és kazánokba táplált fűtőgázból eltávolítják a kondenzátumot, hogy elkerüljék a láng stabilitásának zavarait és a berendezések károsodását.

- Vákuumrendszerek védelme: Vákuumszivattyúk előtt használva megvédik azokat a folyadékoktól.

Ezen iparágakban különösen fontos az anyagválasztás, mivel a kezelt gázok gyakran korrozívak, toxikusak és gyúlékonyak.

Energetikai alkalmazások és hőerőművek

Az energetikai szektorban, különösen a hőerőművekben és a gázturbinás erőművekben, a gázgyorsító dobok a következő célokra szolgálnak:

- Fűtőgáz előkészítés: A turbinákba vagy kazánokba táplált földgázból eltávolítják a folyékony szénhidrogéneket és a vizet, hogy biztosítsák a stabil égést, megakadályozzák a turbinalapátok erózióját és maximalizálják a hatásfokot.

- Gőzturbinák védelme: Bár nem közvetlenül gázgyorsító dobok, a gőzturbinákban használt gőzrendszerekben is alkalmaznak szeparátorokat (pl. gőzgyűjtő dobok), amelyek a gőzből a folyékony vizet távolítják el, védve a turbinalapátokat a vízcseppek okozta eróziótól.

- Villamosenergia-termelő aggregátorok: Kisebb, decentralizált erőművekben is használják a generátorokat hajtó gázmotorok vagy turbinák előtti gáztisztításra.

Környezetvédelmi technológiák és hulladékkezelés

A környezetvédelem területén is jelentős szerepük van:

- Biogáz üzemek: A fermentorokból származó biogázból (metán és CO2 keveréke) eltávolítják a vízgőzt és egyéb kondenzálódó komponenseket, mielőtt azt motorokban hasznosítanák vagy a hálózatba táplálnák.

- Hulladéklerakók gázgyűjtése: A lerakókból gyűjtött gáz (landfill gas) tisztítására használják, eltávolítva a nedvességet és a kondenzátumot.

- Ipari füstgáz tisztítás: Bizonyos füstgáztisztító rendszerekben a gázgyorsító dobok segítenek a savas kondenzátumok vagy egyéb folyékony szennyeződések eltávolításában.

Összességében a gázgyorsító dobok az ipari infrastruktúra szerves részét képezik, biztosítva a gázkezelési folyamatok megbízhatóságát és hatékonyságát a legkülönfélébb szektorokban.

A gázgyorsító dobok tervezési szempontjai és méretezése

A gázgyorsító dobok tervezése és méretezése összetett mérnöki feladat, amely számos paraméter alapos figyelembevételét igényli. A cél egy olyan berendezés létrehozása, amely a megadott üzemi körülmények között a lehető leghatékonyabban választja szét a gázt és a folyadékot, minimális nyomásesés mellett, biztonságosan és gazdaságosan.

A legfontosabb tervezési szempontok és méretezési paraméterek:

- Gázáramlási sebesség (Flow Rate): A dob méretét alapvetően befolyásolja a rajta áthaladó gáz maximális és minimális térfogatárama. Ez határozza meg a dob átmérőjét és hosszát.

- Üzemi nyomás és hőmérséklet: Ezek a paraméterek nemcsak az anyagválasztást, hanem a dob falvastagságát és a belső szerkezetek kialakítását is befolyásolják. Magas nyomáson erősebb szerkezetre van szükség.

- Fluidumok fizikai tulajdonságai: A gáz és a folyadék sűrűsége, viszkozitása, felületi feszültsége és a folyékony cseppek mérete kulcsfontosságú. Ezek befolyásolják a szeparációs sebességet és a szükséges tartózkodási időt.

- Szeparációs hatásfok (Separation Efficiency): Meghatározza, hogy a dob a folyékony cseppek mekkora hányadát képes eltávolítani, és milyen minimális cseppméretig. Ez a követelmény nagyban befolyásolja a belső elemek (demister pad, terelőlemezek) kiválasztását és kialakítását.

- Megengedett nyomásesés (Pressure Drop): A dobban fellépő nyomásveszteség minimalizálása kulcsfontosságú az energiafogyasztás szempontjából, különösen a kompresszorok előtt vagy után. A belső elemek kialakítása jelentősen befolyásolja ezt.

- Folyadékgyűjtő kapacitás (Liquid Hold-up): Különösen horizontális doboknál fontos a megfelelő folyadékgyűjtő térfogat biztosítása, hogy a folyadékszint stabil maradjon, és legyen puffertartalék a folyadékhullámok (slugok) kezelésére.

- Tartózkodási idő (Residence Time): A folyékony fázisnak elegendő időre van szüksége a dobban a szétváláshoz és a leülepedéshez. A tervezés során biztosítani kell a megfelelő horizontális vagy vertikális áramlási útvonalat.

- Helyigény és súly: Az üzemterületen rendelkezésre álló hely és a szerkezeti terhelés is befolyásolhatja a dob típusának (horizontális/vertikális) és méretének kiválasztását.

- Szabványok és előírások (Codes and Standards): A doboknak meg kell felelniük a vonatkozó nemzetközi (pl. ASME Section VIII, EN 13445) és helyi nyomástartó edényekre vonatkozó szabványoknak és biztonsági előírásoknak.

A méretezés gyakran iteratív folyamat, amely CFD (Computational Fluid Dynamics) szimulációkat és ipari tapasztalatokat is felhasznál. A cél az optimális egyensúly megtalálása a hatékonyság, a nyomásesés, a költségek és a biztonság között.

Teljesítményjellemzők és hatásfok optimalizálása

A gázgyorsító dobok teljesítményét számos tényező befolyásolja, és az optimalizálás célja, hogy a lehető legmagasabb szeparációs hatásfokot érjük el a lehető legkisebb nyomásesés és üzemeltetési költség mellett. A teljesítményjellemzők szorosan összefüggnek a dob belső kialakításával és az üzemi paraméterekkel.

A legfontosabb teljesítményjellemzők:

- Szeparációs hatásfok: A dob azon képessége, hogy a gázáramból a folyékony cseppeket eltávolítsa. Ezt gyakran a kimenő gázban maradó folyadék mennyiségével (ppmv vagy mg/Nm³) vagy egy adott cseppméret alatti eltávolítási aránnyal fejezik ki.

- Nyomásesés: A gáz bemeneti és kimeneti nyomása közötti különbség. A kisebb nyomásesés kevesebb energiát igényel a gáz áramoltatásához, ami közvetlenül befolyásolja az üzemeltetési költségeket.

- Folyadék-átvitel (Liquid Carryover): A dob kimenő gázába kerülő folyadék mennyisége. Ennek minimalizálása kritikus a downstream berendezések védelme szempontjából.

- Gáz-átvitel (Gas Carryunder): A folyékony kimeneten keresztül távozó gáz mennyisége. Ezt is minimalizálni kell, hogy ne veszítsünk értékes gázt.

A hatásfok optimalizálásának módszerei:

- Optimális beömlő kialakítás: A gáz beömlő csonk kialakítása (pl. tangenciális, diffúzoros) jelentősen befolyásolja a kezdeti szeparációt és a turbulencia mértékét. A megfelelő belépő sebesség biztosítása alapvető.

- Belső elemek helyes kiválasztása és elhelyezése: A demister pad-ek, terelőlemezek és ciklonikus elemek típusának és elhelyezésének optimalizálása kulcsfontosságú. A túl sűrű demister túlzott nyomásesést okoz, a túl ritka pedig rossz szeparációt.

- Dob mérete és alakja: A dob átmérője és hossza befolyásolja a gáz sebességét és a folyadék tartózkodási idejét. A túl kicsi dob nagy sebességet és rossz szeparációt eredményez, a túl nagy pedig feleslegesen drága és helyigényes.

- Folyadékszint szabályozás: A stabil és optimális folyadékszint fenntartása a dob alján elengedhetetlen. A túl magas szint gáz-átvitelt, a túl alacsony pedig gáz-átvitel a folyadék kimenetén (gas carryunder) okozhat.

- Vortex Breaker: Megakadályozza az örvényképződést a folyadék kimeneténél, ami javítja a folyadék elvezetését és csökkenti a gáz-átvitelt.

- Rendszeres karbantartás és tisztítás: Az eltömődött demister pad-ek vagy szennyezett belső felületek drasztikusan rontják a dob hatásfokát és növelik a nyomásesést.

Az optimalizálás során gyakran alkalmaznak számítógépes szimulációkat (CFD) a gázáramlás és a cseppek mozgásának modellezésére, ami lehetővé teszi a különböző kialakítások virtuális tesztelését a fizikai prototípusok építése előtt.

Üzemeltetés és karbantartás: a hosszú élettartam titka

A gázgyorsító dobok megbízható és hosszú távú működésének kulcsa a szakszerű üzemeltetés és a rendszeres, átgondolt karbantartás. Egy jól megtervezett és megfelelően kivitelezett dob is meghibásodhat, ha nem kezelik helyesen, vagy elhanyagolják a szükséges ellenőrzéseket.

Üzemeltetés

- Folyamatos monitorozás: A dobban lévő nyomás, hőmérséklet és folyadékszint folyamatos ellenőrzése alapvető. A nyomásesés változása utalhat eltömődésre, a folyadékszint ingadozása pedig a szabályozó rendszer problémájára.

- Folyadékszint szabályozás: A folyadékszintet az optimális tartományban kell tartani. A túl magas szint folyadék-átvitelt (carryover) okozhat a gázkimeneten, a túl alacsony pedig gáz-átvitelt (carryunder) a folyadékkimeneten, ami károsíthatja a szivattyúkat.

- Nyomáscsökkentő szelepek ellenőrzése: A PSV-k működőképességét rendszeresen ellenőrizni kell, hogy vészhelyzet esetén biztosítsák a túlnyomás levezetését.

- Indítás és leállítás: A dob indításakor és leállításakor be kell tartani a gyártó utasításait, hogy elkerüljük a hirtelen nyomás- vagy hőmérséklet-változásokat, amelyek károsíthatják a berendezést.

Karbantartás

- Rendszeres szemrevételezés: Külső korrózió, szivárgások, mechanikai sérülések ellenőrzése. A szigetelés állapotának vizsgálata is fontos.

- Belső ellenőrzés és tisztítás: Időszakosan (pl. tervezett leállások során) a dobot ki kell üríteni, gáztalanítani és belsőleg ellenőrizni. A demister pad-ek eltömődhetnek szilárd részecskékkel, korróziós termékekkel vagy viaszos lerakódásokkal, ami csökkenti a hatásfokot és növeli a nyomásesést. Ezeket tisztítani vagy cserélni kell.

- Szelepkarbantartás: A bemeneti, kimeneti, leürítő és szabályozó szelepek működőképességét rendszeresen ellenőrizni és karbantartani kell.

- Műszerek kalibrálása: A szintmérők, nyomásmérők és hőmérsékletmérők pontosságát rendszeresen ellenőrizni és kalibrálni kell.

- Korrózióvédelem: A korróziógátló bevonatok állapotának ellenőrzése, szükség esetén javítása. A katódos védelem hatékonyságának monitorozása.

- Dokumentáció: Minden karbantartási tevékenységet, észrevett hibát és elvégzett javítást pontosan dokumentálni kell. Ez segít a jövőbeni hibaelhárításban és a karbantartási tervek finomításában.

A proaktív karbantartás, szemben a reaktív (hibajavító) megközelítéssel, jelentősen meghosszabbítja a gázgyorsító dob élettartamát, csökkenti a váratlan leállások kockázatát és optimalizálja az üzemeltetési költségeket.

Hibaelhárítás és gyakori problémák

A gázgyorsító dobok, mint minden ipari berendezés, meghibásodhatnak vagy nem optimálisan működhetnek. A gyors és hatékony hibaelhárítás kulcsfontosságú a folyamat zavartalan működésének fenntartásához és a költséges leállások elkerüléséhez. Íme néhány gyakori probléma és lehetséges okuk:

1. Folyadék-átvitel (Liquid Carryover) a gázkimeneten

Ez a probléma akkor fordul elő, ha a folyadékcseppek nem válnak szét megfelelően a gáztól, és a tisztított gázzal együtt távoznak a dobból, károsítva a downstream berendezéseket.

- Okok:

- Túl magas gázsebesség: A gáz túl gyorsan áramlik át a dobon, nem adva elegendő időt a cseppeknek a leülepedésre. Ez lehet a tervezett kapacitás túllépése vagy a dob túlméretezése miatt.

- Túl magas folyadékszint: A folyadékszint szabályozó meghibásodott, vagy a folyadék elvezetése nem megfelelő, és a folyadék szintje eléri a gázkimenetet.

- Eltömődött vagy sérült demister pad/terelőlemezek: A szeparáló elemek eltömődtek szennyeződésekkel, vagy mechanikailag sérültek, így nem látják el hatékonyan a feladatukat.

- Hirtelen nyomásingadozások: A nyomás gyors csökkenése habzást vagy „cseppkirobbanást” okozhat.

- Habzás (Foaming): Bizonyos folyadékok és gázok keveréke habot képezhet, amely stabil marad és a gázzal együtt távozik.

- Megoldások: Optimalizálni a gázsebességet, ellenőrizni és kalibrálni a szintszabályozót, tisztítani/cserélni a belső elemeket, habzásgátló adalékokat alkalmazni.

2. Túl magas nyomásesés a dobon keresztül

A megnövekedett nyomásesés felesleges energiafelhasználást jelent a gáz komprimálásához vagy szállításához.

- Okok:

- Eltömődött demister pad/terelőlemezek: A lerakódások csökkentik az átáramlási keresztmetszetet.

- Túlzott folyadékgyülem: A dobban felhalmozódott folyadék csökkenti a gáz áramlására rendelkezésre álló teret.

- Gázáramlás növekedése: A tervezettnél nagyobb gázmennyiség áramlik át.

- Megoldások: Tisztítani a belső elemeket, ellenőrizni a folyadékszint szabályozását, felülvizsgálni a dob méretezését az aktuális áramlási viszonyokhoz.

3. Folyadék felhalmozódása vagy nem megfelelő elvezetése

A folyadék nem távozik hatékonyan a dob aljáról.

- Okok:

- Folyadékszint szabályozó meghibásodása: Az érzékelő vagy a szelep nem működik.

- Eltömődött folyadékkivezető csonk vagy vezeték: Szilárd részecskék vagy lerakódások akadályozzák az áramlást.

- Nem megfelelő nyomáskülönbség: Nincs elegendő nyomáskülönbség a dob és a folyadékgyűjtő tartály között a folyadék elvezetéséhez.

- Vortex Breaker meghibásodása: Örvénylés alakul ki, ami akadályozza a folyadék elvezetését.

- Megoldások: Ellenőrizni és javítani a szintszabályozót, tisztítani az elvezető rendszert, ellenőrizni a nyomásviszonyokat.

4. Korrózió és erózió

Az anyag károsodása, ami szivárgásokhoz vagy szerkezeti meghibásodásokhoz vezethet.

- Okok:

- Agresszív fluidumok: H2S, CO2, kloridok és víz jelenléte.

- Nem megfelelő anyagválasztás: Az anyag nem ellenálló a kezelt fluidummal szemben.

- Magas gázsebesség és szilárd részecskék: Eróziót okoznak.

- Elégtelen korrózióvédelem: Nincs bevonat vagy katódos védelem.

- Megoldások: Anyagválasztás felülvizsgálata, korróziógátlók alkalmazása, bevonatok javítása, sebesség optimalizálása.

A hatékony hibaelhárítás megköveteli a rendszer alapos ismeretét, a megfelelő műszerek használatát és a gyártói dokumentáció gondos áttanulmányozását.

Biztonsági megfontolások és kockázatkezelés

A gázgyorsító dobok, mint nyomástartó edények és potenciálisan gyúlékony, mérgező vagy robbanásveszélyes gázokat kezelő berendezések, komoly biztonsági kockázatokat rejtenek magukban. Ezért a tervezés, gyártás, üzemeltetés és karbantartás során kiemelt figyelmet kell fordítani a biztonsági megfontolásokra és a kockázatkezelésre.

Főbb biztonsági kockázatok

- Túlnyomás: A dobban fellépő túlnyomás robbanáshoz vezethet, ha a nyomáscsökkentő rendszerek nem működnek megfelelően vagy hiányoznak.

- Tűz és robbanás: Gyúlékony gázok (pl. földgáz, propán) kezelése esetén a szivárgások, a statikus elektromosság vagy más gyújtóforrások tüzet vagy robbanást idézhetnek elő.

- Mérgező gázok kibocsátása: Mérgező gázok (pl. H2S) szivárgása súlyos egészségügyi kockázatot jelenthet a személyzetre és a környezetre.

- Korrózió és erózió: Az anyag károsodása a dob falának elvékonyodásához, szivárgáshoz vagy szerkezeti meghibásodáshoz vezethet.

- Mechanikai sérülések: Külső behatások (pl. ütközés) vagy belső hibák (pl. hegesztési hibák) gyengíthetik a dob szerkezetét.

Kockázatkezelési stratégiák és biztonsági intézkedések

- Megfelelő tervezés és anyagválasztás: A nyomástartó edényekre vonatkozó szabványok (pl. ASME Section VIII, EN 13445) szigorú betartása. A kezelt fluidum tulajdonságainak megfelelő, korrózióálló anyagok kiválasztása.

- Nyomáscsökkentő rendszerek (PSV-k): Minden nyomástartó edényt fel kell szerelni megfelelő méretű és kalibrált nyomáscsökkentő szelepekkel, amelyek túlnyomás esetén automatikusan levezetik a nyomást. Ezeket rendszeresen ellenőrizni és karbantartani kell.

- Vészleállító rendszerek (ESD – Emergency Shutdown): Olyan automatikus rendszerek, amelyek vészhelyzet esetén (pl. túlnyomás, tűzérzékelés) leállítják a folyamatot és biztonságos állapotba hozzák a berendezést.

- Gázérzékelők és tűzjelző rendszerek: Gyúlékony vagy mérgező gázok jelenlétének észlelésére, valamint tűz korai felismerésére szolgálnak.

- Szigetelés és földelés: A statikus elektromosság felhalmozódásának megakadályozása érdekében a berendezéseket megfelelően szigetelni és földelni kell.

- Folyamatos monitorozás és riasztások: A kritikus üzemi paraméterek (nyomás, hőmérséklet, szint) folyamatos figyelése, és riasztások beállítása a biztonságos határértékek túllépése esetén.

- Rendszeres ellenőrzések és karbantartás: A dob külső és belső állapotának rendszeres vizsgálata, a korrózió és erózió nyomainak felderítése, a szelepek és műszerek működőképességének ellenőrzése.

- Személyzet képzése: A kezelő személyzetnek alapos képzésben kell részesülnie a berendezés működéséről, a vészhelyzeti eljárásokról és a biztonsági protokollokról.

- Vészhelyzeti tervek: Kidolgozott és gyakorolt vészhelyzeti tervek tűz, robbanás, gázszivárgás vagy egyéb incidensek esetére.

- Zónabesorolás (ATEX): Robbanásveszélyes környezetben a berendezéseknek meg kell felelniük a robbanásbiztonsági előírásoknak (pl. ATEX direktíva), ami a megfelelő elektromos és mechanikai berendezések kiválasztását jelenti.

A biztonság nem egy egyszeri feladat, hanem egy folyamatosan fejlődő kultúra, amely a tervezéstől az üzemeltetésig minden fázist áthat. A gázgyorsító dobok esetében ez különösen igaz, mivel hibájuk súlyos következményekkel járhat.

Szabványok és előírások a gázgyorsító dobok üzemeltetésében

A gázgyorsító dobok, mint nyomástartó edények és potenciálisan veszélyes anyagokat kezelő berendezések, szigorú nemzetközi és nemzeti szabványok, valamint előírások hatálya alá tartoznak. Ezek a szabályozások biztosítják a berendezések biztonságos tervezését, gyártását, telepítését, üzemeltetését és karbantartását, minimalizálva a balesetek kockázatát.

Nemzetközi és iparági szabványok

- ASME Boiler and Pressure Vessel Code (BPVC), Section VIII: Az Amerikai Gépészmérnökök Társaságának (ASME) ez a szekciója a nyomástartó edények tervezésére, gyártására, ellenőrzésére és vizsgálatára vonatkozó legelterjedtebb szabvány a világon. Számos országban elfogadott vagy adaptált.

- EN 13445 – Nyomástartó edények, tűzálló: Ez az európai szabvány az Európai Unióban érvényes, és az ASME kóddal hasonlóan átfogóan szabályozza a nyomástartó edényekre vonatkozó követelményeket.

- API (American Petroleum Institute) Standards: Az olaj- és gáziparban számos API szabvány releváns, például az API 12J (Specification for Oil and Gas Separators) amely a szeparátorok tervezésére, gyártására és tesztelésére vonatkozó minimumkövetelményeket tartalmazza. Az API 520/521 a nyomáscsökkentő rendszerek tervezésével és méretezésével foglalkozik.

- ISO (International Organization for Standardization) Standards: Az ISO szabványok általánosabbak, de számos vonatkozásban érintik a nyomástartó edényeket, anyagtulajdonságokat és minőségirányítási rendszereket.

- ATEX direktíva (2014/34/EU): Az Európai Unióban robbanásveszélyes környezetben (pl. gyúlékony gázok jelenléte esetén) üzemelő berendezéseknek meg kell felelniük az ATEX direktívának, amely a robbanásbiztonsági követelményeket írja elő. Ez magában foglalja a dobok tervezését, anyagválasztását és a beépített elektromos és mechanikus alkatrészeket is.

- PED (Pressure Equipment Directive – 2014/68/EU): Az EU-ban forgalomba hozott nyomástartó berendezésekre vonatkozó irányelv, amely a biztonságos tervezést, gyártást és megfelelőségi értékelést szabályozza.

Nemzeti szabályozások és hatósági előírások

A nemzetközi szabványokon túlmenően minden országnak megvannak a saját nemzeti jogszabályai és hatósági előírásai, amelyek a nyomástartó berendezések engedélyeztetését, időszakos ellenőrzését és üzemeltetését szabályozzák. Magyarországon például a Munkavédelmi Törvény és a nyomástartó berendezésekre és rendszerekre vonatkozó kormányrendeletek határozzák meg a követelményeket. Ezek magukban foglalják:

- Engedélyezési eljárások: A berendezés üzembe helyezése előtt szükséges hatósági engedélyek beszerzése.

- Időszakos felülvizsgálatok: A dobok állapotát és biztonságos működését rendszeresen ellenőrizni kell (külső, belső, nyomáspróba), független szakértők bevonásával.

- Dokumentációs követelmények: A tervezési, gyártási, tesztelési és karbantartási dokumentációk pontos és naprakész vezetése kötelező.

- Üzemeltetési utasítások: Részletes üzemeltetési és vészhelyzeti utasítások megléte és betartása.

A szabványok és előírások betartása nem csupán jogi kötelezettség, hanem a biztonságos, megbízható és gazdaságos ipari üzemeltetés alapja. A szabályozások figyelmen kívül hagyása súlyos balesetekhez, környezeti károkhoz és jelentős pénzügyi veszteségekhez vezethet.

A jövő technológiái: innovációk a gázgyorsító dobok területén

A gázgyorsító dobok alapvető működési elvei évtizedek óta változatlanok, de a technológiai fejlődés és az ipari igények folyamatosan ösztönzik az innovációt ezen a területen is. A cél a hatékonyság növelése, a karbantartási igény csökkentése, a biztonság fokozása és az üzemeltetési költségek optimalizálása.

1. Intelligens érzékelők és IoT integráció

A jövő gázgyorsító dobjai egyre inkább be lesznek építve az Ipari Dolgok Internete (IIoT) rendszerekbe. Ez azt jelenti, hogy a dobok fel lesznek szerelve intelligens szenzorokkal, amelyek valós időben gyűjtenek adatokat a nyomásról, hőmérsékletről, folyadékszintről, áramlási sebességről, sőt akár a korróziós rátáról is. Ezek az adatok felhőalapú platformokra kerülnek, ahol fejlett analitikai eszközök (pl. gépi tanulás) segítségével elemzik őket. Ez lehetővé teszi a prediktív karbantartást, az anomáliák korai felismerését, és az üzemeltetési paraméterek folyamatos optimalizálását.

2. Fejlett anyagok és bevonatok

Az új generációs anyagok, mint például a továbbfejlesztett duplex és szuperduplex rozsdamentes acélok, vagy a kompozit anyagok, még nagyobb korrózióállóságot, erózióval szembeni ellenállást és szilárdságot kínálnak. Emellett a nanotechnológia alapú bevonatok, amelyek hidrofób tulajdonságokkal rendelkeznek, javíthatják a szeparációs hatásfokot és csökkenthetik a lerakódások képződését a belső felületeken.

3. Optimalizált belső kialakítás és CFD alkalmazása

A számítógépes fluidumdinamika (CFD) szimulációk egyre kifinomultabbá válnak, lehetővé téve a mérnökök számára, hogy rendkívül pontosan modellezzék a gáz-folyadék áramlását a dobban. Ez segíti az optimális belső elemek (demister pad-ek, terelőlemezek) tervezését, amelyek minimális nyomásesés mellett maximalizálják a szeparációs hatásfokot. Az additív gyártás (3D nyomtatás) lehetőséget ad komplexebb, optimalizált geometriájú belső struktúrák előállítására is.

4. Moduláris és kompakt rendszerek

A helyszíni telepítési idő és költségek csökkentése érdekében egyre népszerűbbek a modulárisan előregyártott gázkezelő egységek, amelyekbe a gázgyorsító dobok is integrálva vannak. Ezek a „plug-and-play” megoldások gyorsabb telepítést és egyszerűbb karbantartást tesznek lehetővé.

5. Környezetbarát megoldások

A jövőben nagyobb hangsúlyt kapnak a környezetbarát technológiák. Ez magában foglalhatja az alacsonyabb energiafelhasználású szeparátorokat, a mérgező anyagok kibocsátását minimalizáló kialakításokat, valamint a fenntarthatóbb anyagok és gyártási eljárások alkalmazását.

Ezek az innovációk nem csak a hatékonyságot és a biztonságot növelik, hanem hozzájárulnak az ipari folyamatok rugalmasabbá és környezettudatosabbá tételéhez is.

Fenntarthatóság és energiahatékonyság

A modern iparban a fenntarthatóság és az energiahatékonyság már nem csupán opcionális szempontok, hanem alapvető követelmények, amelyek a gazdasági versenyképesség és a környezeti felelősségvállalás szempontjából is kritikusak. A gázgyorsító dobok bár passzív berendezések, közvetlenül és közvetve is hozzájárulhatnak ezekhez a célokhoz.

Közvetlen hozzájárulás az energiahatékonysághoz

- Alacsonyabb nyomásesés: A gázgyorsító dobban fellépő nyomásesés közvetlen energiaveszteséget jelent, mivel a gáz áramoltatásához (kompresszorok segítségével) nagyobb energiára van szükség. Az optimalizált belső kialakítások, a fejlett demister pad-ek és a gondos méretezés révén minimalizálható a nyomásesés, ami jelentős energiamegtakarítást eredményezhet a rendszer egészében.

- Kevesebb karbantartás, hosszabb élettartam: A robusztus anyagválasztás, a hatékony korrózióvédelem és a prediktív karbantartási stratégiák révén a dobok élettartama meghosszabbítható, csökkentve az anyagfelhasználást és a gyártási energiát. A kevesebb leállás és javítás szintén energiatakarékos.

Közvetett hozzájárulás a fenntarthatósághoz

- Berendezések védelme és élettartam növelése: A gázgyorsító dobok elsődleges feladata a downstream berendezések (kompresszorok, turbinák, reaktorok) védelme a folyékony részecskék káros hatásaitól. Ezáltal ezeknek a drága és energiaigényes berendezéseknek az élettartama megnő, csökken a meghibásodások száma, ami kevesebb alkatrészcserét és gyártási energiát jelent.

- Folyamatok optimalizálása: A tisztított gáz biztosítása optimalizálja a további feldolgozási lépéseket. Például a tiszta fűtőgáz stabilabb égést és magasabb hatásfokot biztosít a kazánokban és turbinákban, kevesebb üzemanyag-felhasználással.

- Környezeti kibocsátások csökkentése: A hatékony szeparáció révén a nem kívánt folyékony szénhidrogének vagy egyéb szennyeződések nem jutnak ki a gázzal együtt a környezetbe. A tiszta égés kevesebb károsanyag-kibocsátást eredményez. A biogáz és a hulladéklerakói gáz tisztítása lehetővé teszi ezeknek a metántartalmú gázoknak az energiahasznosítását, csökkentve a légkörbe jutó üvegházhatású gázok mennyiségét.

- Erőforrás-hatékonyság: A folyékony komponensek (pl. kondenzátum, olaj) hatékony szétválasztása és visszanyerése lehetővé teszi azok újrahasznosítását vagy további feldolgozását, ezzel csökkentve a nyersanyagigényt és a hulladék mennyiségét.

A gázgyorsító dobok fenntarthatóbbá tétele tehát nem csupán a berendezésen belüli optimalizációt jelenti, hanem a teljes ipari folyamat ökológiai lábnyomának csökkentéséhez is hozzájárul a megbízhatóság, hatékonyság és a környezeti integritás javításával.