A cikk tartalma Show

A modern dízelmotorok fejlődésének egyik legmeghatározóbb mérföldköve a Common Rail rendszer bevezetése volt, amely alapjaiban változtatta meg a gázolaj befecskendezésének módját. Ez a technológia nem csupán a motorok teljesítményét és nyomatékát növelte jelentősen, hanem drámaian javította az üzemanyag-felhasználás hatékonyságát és csökkentette a károsanyag-kibocsátást. A Common Rail rendszer a dízelmotorok szívévé vált, lehetővé téve a mai, kifinomult és környezettudatos gépjárművek működését, miközben fenntartja a dízelre jellemző robusztusságot és gazdaságosságot. A technológia bevezetése óta folyamatosan fejlődik, alkalmazkodva a szigorodó környezetvédelmi előírásokhoz és a növekvő vásárlói elvárásokhoz.

A dízelmotorok története a 19. század végén kezdődött Rudolf Diesel munkásságával, és azóta is folyamatos innovációk jellemzik. Az első évtizedekben a befecskendezési rendszerek viszonylag egyszerűek voltak, mechanikus elven működtek, és bár megbízhatóak voltak, korlátozott rugalmasságot biztosítottak az égési folyamat optimalizálásában. A 20. század második felében megjelentek az elosztófejes adagolók, amelyek már nagyobb pontosságot és némi szabályozhatóságot kínáltak, de még mindig a motor fordulatszámához és terheléséhez kötötték a befecskendezési nyomást és időzítést. A kilencvenes évek elején az elektronikus vezérlésű adagolók hoztak újabb áttörést, lehetővé téve a befecskendezés paramétereinek finomhangolását, de az igazi forradalmat a Common Rail technológia elterjedése jelentette.

A dízel befecskendezés történetének rövid áttekintése

A dízelmotorok evolúciójában a befecskendezési rendszerek fejlődése kulcsfontosságú szerepet játszott. Kezdetben a mechanikus rendszerek domináltak, mint például a soros adagolók, ahol minden hengerhez külön befecskendező elem tartozott. Ezek a rendszerek rendkívül robusztusak voltak, de a befecskendezési nyomás és időzítés szabályozása korlátozott maradt. A befecskendezési nyomás közvetlenül a motor fordulatszámától függött, ami azt jelentette, hogy alacsony fordulatszámon alacsony volt a nyomás, ami nem optimális égést eredményezett.

Ezt követően az elosztófejes adagolók jelentek meg, amelyek egyetlen nagynyomású szivattyúval látták el az összes hengert, egy forgó elosztófejen keresztül. Ez a megoldás kompaktabb és valamivel rugalmasabb volt, de továbbra is a fordulatszámhoz kötötte a befecskendezési paramétereket. A nyomás és az időzítés szabályozása még mindig mechanikus úton, rugók és bütykök segítségével történt, ami behatárolta az égési folyamat optimalizálásának lehetőségeit. A károsanyag-kibocsátási normák szigorodásával és a fogyasztói elvárások növekedésével világossá vált, hogy új, fejlettebb rendszerekre van szükség.

Az elektronikus vezérlés megjelenése az 1990-es években jelentős előrelépést hozott. Az elektronikus vezérlésű elosztófejes adagolók és az egységnyi befecskendezési rendszerek (PD, UIS) már lehetővé tették a befecskendezés kezdetének és mennyiségének pontosabb szabályozását. Az egységnyi befecskendezők, ahol a befecskendező fúvóka és a nagynyomású szivattyú egy egységet képezett minden hengerben, rendkívül magas befecskendezési nyomást tudtak elérni. Azonban ezek a rendszerek is rendelkeztek korlátokkal, különösen a befecskendezési nyomás és az időzítés független szabályozhatóságában, valamint a többszörös befecskendezés rugalmasságában, ami elengedhetetlen a modern dízelmotorok kifinomult működéséhez.

A Common Rail rendszer az üzemanyag befecskendezésének forradalmasításával tette lehetővé a modern dízelmotorok páratlan hatékonyságát és környezetbarát működését.

Mi is az a common rail rendszer? Alapvető működési elvek

A Common Rail rendszer, magyarul „közös nyomócső” rendszer, egy olyan dízel befecskendezési technológia, amelyben a nagynyomású üzemanyagot egy közös, minden befecskendezővel összeköttetésben álló csőben tárolják. Ez a rendszer alapvetően különbözik a korábbi megoldásoktól, ahol a nyomást közvetlenül a befecskendezés előtt állították elő. A Common Rail lényege, hogy a befecskendezési nyomás független a motor fordulatszámától és terhelésétől, így bármilyen üzemállapotban optimális nyomás áll rendelkezésre.

Az alapvető működési elv rendkívül elegáns és hatékony. Egy nagynyomású szivattyú folyamatosan üzemanyagot szállít a közös nyomócsőbe (a „rail”-be), fenntartva egy előre meghatározott, rendkívül magas nyomást, amely akár 2500 bar fölé is emelkedhet a legújabb generációkban. Ez a nyomócső egyfajta hidraulikus akkumulátorként funkcionál, állandó nyomáson tartva az üzemanyagot, ami aztán a befecskendezőkön (injektorokon) keresztül jut a hengerekbe. Az injektorok elektronikus vezérléssel, a motorvezérlő egység (ECU) utasításai alapján nyitnak és zárnak, rendkívül gyorsan és pontosan.

A nyomásfüggetlen befecskendezés képessége a Common Rail rendszer legnagyobb előnye. Mivel a nyomás mindig rendelkezésre áll a railben, a motorvezérlő egység (ECU) szabadon szabályozhatja a befecskendezés kezdetét, időtartamát és a befecskendezések számát anélkül, hogy a nyomás ingadozna. Ez lehetővé teszi a többszörös befecskendezést egyetlen égési ciklus alatt: egy kis mennyiségű előbefecskendezés csökkenti az égési zajt, a főbefecskendezés adja a teljesítményt, az utóbefecskendezés pedig a károsanyag-kibocsátás utókezelését segíti elő. Ez a rugalmasság teszi lehetővé a dízelmotorok mai kifinomult működését, alacsony zajszintjét és rendkívül alacsony károsanyag-kibocsátását.

A common rail rendszer főbb komponensei és szerepük

A Common Rail rendszer egy komplex egység, amely számos precíziós alkatrész összehangolt működésén alapul. Ezek az alkatrészek együttesen biztosítják az üzemanyag pontos adagolását és befecskendezését, optimalizálva az égési folyamatot.

Üzemanyagtartály és előszivattyú

Az üzemanyag útja az üzemanyagtartályból indul, ahol a gázolaj tárolódik. Innen egy alacsony nyomású, elektromos előszivattyú (gyakran a tankban elhelyezve) szívja fel az üzemanyagot, és szállítja azt az üzemanyag-szűrőn keresztül a nagynyomású szivattyúhoz. Az előszivattyú feladata, hogy elegendő üzemanyagot biztosítson a nagynyomású szivattyú számára, megakadályozva annak szárazon futását és károsodását. A rendszernyomás itt jellemzően 0,5-5 bar között mozog.

Üzemanyag-szűrő

Az üzemanyag-szűrő kritikus fontosságú eleme a Common Rail rendszernek. A modern dízelmotorok rendkívül érzékenyek a szennyeződésekre és a vízre. Az üzemanyag-szűrő feladata, hogy kiszűrje a legapróbb részecskéket és a vizet az üzemanyagból, megóvva ezzel a nagynyomású szivattyút és az injektorokat a károsodástól. A szűrő eltömődése vagy nem megfelelő minősége súlyos rendszerhibákhoz vezethet.

Nagynyomású szivattyú

A nagynyomású szivattyú a Common Rail rendszer szíve, feladata a gázolaj rendkívül magas nyomásra komprimálása és a közös nyomócsőbe való továbbítása. Ezek a szivattyúk általában a motorról hajtottak, és különböző típusúak lehetnek, például radiális dugattyús vagy axiális dugattyús szivattyúk. A nyomás szabályozása egy nyomásszabályzó szelep segítségével történik, amelyet az ECU vezérel. Ez a szelep adagolja a szivattyúba jutó üzemanyag mennyiségét, így pontosan beállítható a railben uralkodó nyomás. A legmodernebb rendszerekben a nyomás elérheti a 2500 bar-t, sőt, egyes prototípusokban már a 3000 bar-t is meghaladja.

Közös nyomócső (rail)

A közös nyomócső, vagy röviden „rail”, egy vastagfalú acélcső, amely a nagynyomású szivattyútól kapja az üzemanyagot, és hidraulikus akkumulátorként funkcionál. Feladata, hogy az üzemanyagot állandó, rendkívül magas nyomáson tárolja, és egyenletesen ossza el az összes befecskendező között. A railen található egy nyomásérzékelő, amely folyamatosan figyeli a nyomást, és visszajelzést küld az ECU-nak, valamint egy nyomáshatároló szelep, amely biztonsági funkciót lát el, megakadályozva a túlzott nyomás felépülését a rendszerben.

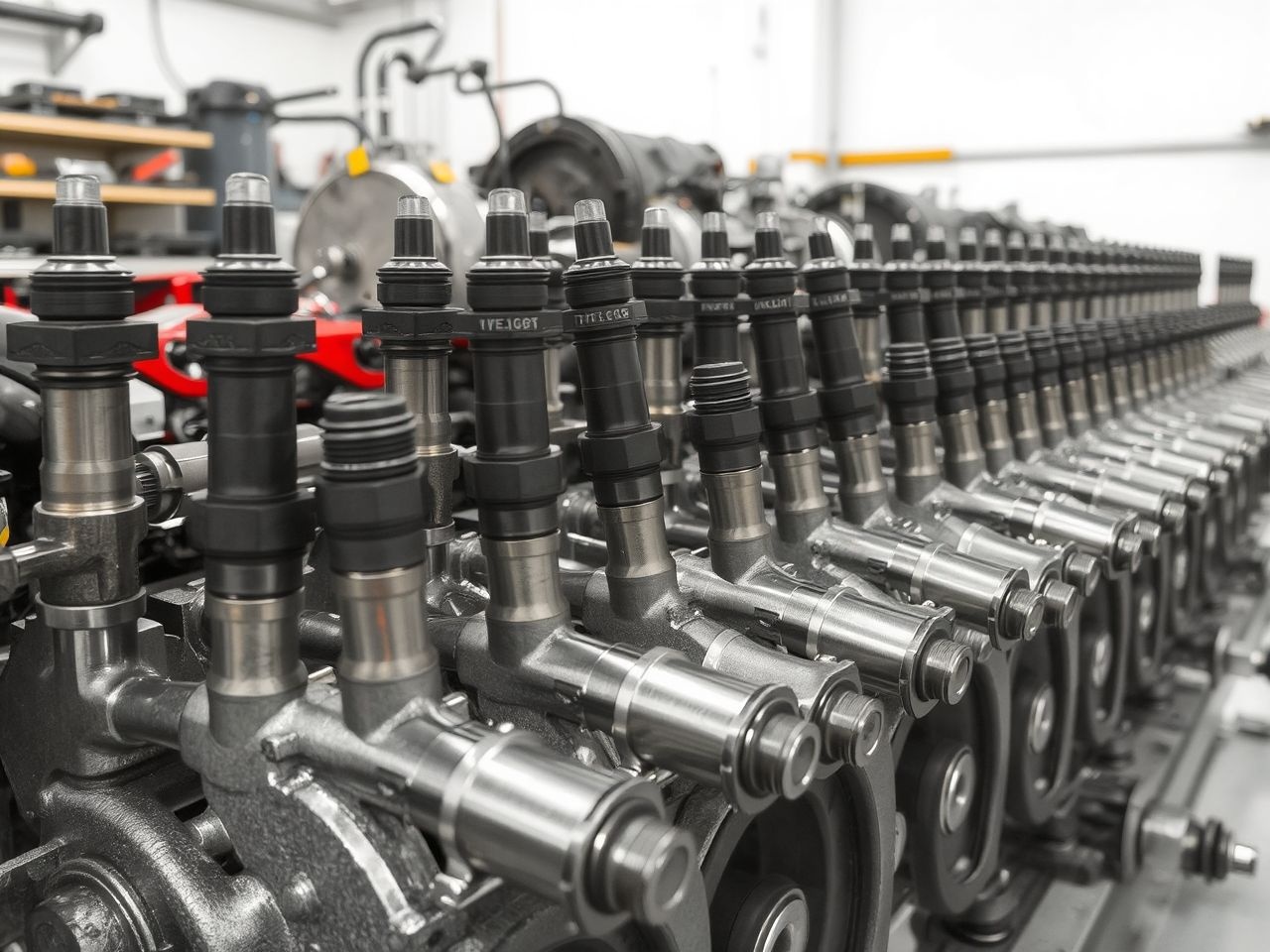

Injektorok (befecskendezők)

Az injektorok a Common Rail rendszer legbonyolultabb és legprecízebb alkatrészei. Ezek felelősek az üzemanyag rendkívül finom porlasztásáért és a hengerbe való befecskendezéséért, a motorvezérlő egység utasításai alapján. Két fő típusuk létezik:

- Mágnesszelepes injektorok: Ezek a korábbi generációkban elterjedtek voltak, és egy elektromágnes segítségével nyitják és zárják a befecskendező fúvókát. Viszonylag robusztusak, de a működési sebességük korlátozott.

- Piezoelektromos injektorok: A modern rendszerekben alkalmazott piezoelektromos injektorok rendkívül gyorsan és pontosan működnek. Egy piezoelektromos kristály deformálódásán alapulnak, amely elektromos feszültség hatására megváltoztatja alakját, rendkívül gyorsan nyitva és zárva a fúvókát. Ez lehetővé teszi a sokkal finomabb szabályozást és a többszörös befecskendezést egyetlen égési ciklus alatt, akár öt-hét befecskendezési eseményt is.

Az injektorok precizitása kulcsfontosságú a hatékony égéshez és az alacsony károsanyag-kibocsátáshoz. A többszörös befecskendezés (elő-, fő- és utóbefecskendezés) teszi lehetővé a csendesebb járást, a jobb égést és a részecskeszűrő regenerálását.

Motorvezérlő egység (ECU)

A motorvezérlő egység (ECU) a Common Rail rendszer „agya”. Ez a számítógépes egység folyamatosan gyűjti az adatokat a motor különböző szenzoraiból (pl. fordulatszám, légtömeg, hőmérséklet, nyomás, gázpedál állása). Ezeket az adatokat feldolgozva, előre programozott térképek és algoritmusok alapján pontosan kiszámítja az optimális befecskendezési nyomást, a befecskendezés kezdetét, időtartamát és a befecskendezések számát. Az ECU ezután elektromos jeleket küld a nagynyomású szivattyú nyomásszabályzó szelepének és az injektoroknak, biztosítva az üzemanyag precíz adagolását minden üzemállapotban. Az ECU felügyeli a rendszer egészségét is, hiba esetén hibakódokat tárol és vészüzemmódba kapcsolhatja a motort.

A common rail rendszer generációi és fejlődése

A Common Rail technológia nem egy statikus rendszer, hanem folyamatosan fejlődő koncepció, amely az első bevezetése óta jelentős változásokon és fejlesztéseken ment keresztül. Az első generációk még viszonylag alacsonyabb nyomáson (körülbelül 1350 bar) működtek, és mágnesszelepes injektorokat használtak, amelyek korlátozottabb befecskendezési rugalmasságot biztosítottak.

Az első generációs Common Rail rendszerek, amelyeket a Bosch, Delphi, Denso és Siemens/VDO (ma Vitesco Technologies) fejlesztett ki az 1990-es évek végén, alapjaiban fektették le a modern dízelmotorok működését. Ezek a rendszerek már lehetővé tették a nyomásfüggetlen befecskendezést és a többszörös befecskendezés korai formáit, jelentősen javítva a motorok járáskultúráját és csökkentve a zajszintet a korábbi mechanikus rendszerekhez képest. A befecskendezési nyomás azonban még viszonylag alacsony volt, ami limitálta a porlasztás finomságát és az égés hatékonyságát.

A második és harmadik generációk a 2000-es évek elején és közepén jelentek meg, és elsősorban a befecskendezési nyomás növelésére és az injektorok finomítására összpontosítottak. A nyomás fokozatosan emelkedett, elérve a 1600-1800 bar-t, majd a 2000 bar-t is. Ezzel párhuzamosan megjelentek a piezoelektromos injektorok, amelyek forradalmasították a befecskendezési folyamatot. A piezo injektorok sokkal gyorsabban és pontosabban képesek nyitni és zárni, mint mágnesszelepes elődeik, lehetővé téve akár hét befecskendezési eseményt is egyetlen égési ciklus alatt. Ez a precizitás drámaian javította az égést, csökkentette a károsanyag-kibocsátást (különösen a nitrogén-oxidok és a részecskék mennyiségét), és tovább finomította a motor járását, csökkentve a zajszintet és a vibrációt.

A legújabb generációs Common Rail rendszerek, amelyek a 2010-es évektől kezdve terjedtek el, már 2500 bar feletti befecskendezési nyomáson működnek, sőt, egyes fejlesztések már a 3000 bar-os határt is feszegetik. Ezek a rendszerek még tovább finomították a befecskendezési stratégiákat, optimalizálva a befecskendezési szögeket és a fúvókák geometriáját a még hatékonyabb porlasztás és égés érdekében. A vezérlőelektronika is sokkal fejlettebbé vált, képes valós időben alkalmazkodni a változó körülményekhez, például a környezeti hőmérséklethez, a légnyomáshoz és az üzemanyag minőségéhez. A DPF (dízel részecskeszűrő) és az AdBlue (SCR rendszer) integrációja is szorosabbá vált, a Common Rail rendszer precíz utóbefecskendezésekkel segíti a DPF regenerációját és az SCR rendszer működését, biztosítva a legszigorúbb Euro kibocsátási normák teljesítését.

A Common Rail rendszer fejlődése szorosan összefügg a motorok teljesítményének növekedésével és az üzemanyag-fogyasztás csökkentésével is. A magasabb befecskendezési nyomás és a finomabb porlasztás jobb égést eredményez, ami nagyobb hatásfokot és így alacsonyabb fogyasztást jelent. Ugyanakkor a precíz vezérlés lehetővé teszi a motorok számára, hogy szélesebb fordulatszám-tartományban nyújtsanak optimális teljesítményt és nyomatékot, javítva a vezetési élményt.

A common rail rendszer előnyei

A Common Rail rendszer bevezetése paradigmaváltást hozott a dízelmotorok technológiájában, számos előnnyel járva, amelyek a mai napig meghatározzák a modern dízeljárművek jellemzőit.

Üzemanyag-hatékonyság és fogyasztáscsökkentés

A Common Rail rendszer egyik legjelentősebb előnye a kiemelkedő üzemanyag-hatékonyság. A rendkívül magas befecskendezési nyomás (akár 2500 bar felett) és a precíz porlasztás lehetővé teszi az üzemanyag rendkívül finom eloszlását a levegőben, ami homogén keveréket és teljesebb égést eredményez. Ezáltal kevesebb el nem égett üzemanyag marad, és a motor hatásfoka jelentősen javul. A többszörös befecskendezés (elő-, fő- és utóbefecskendezés) további optimalizációt tesz lehetővé, minimalizálva a hőveszteséget és maximalizálva a mechanikai munkát, ami közvetlenül csökkenti a fogyasztást.

Nagyobb teljesítmény és nyomaték

A Common Rail technológia nem csupán a hatékonyságot növeli, hanem a motor teljesítményét és nyomatékát is. A pontosan szabályozott befecskendezés és az optimális égés lehetővé teszi, hogy a motor a lehető legtöbb energiát nyerje ki az üzemanyagból. A magas befecskendezési nyomás révén nagyobb mennyiségű üzemanyag juttatható be rövid idő alatt, ami nagyobb égési energiát generál. Ez a dízelmotoroknak azt a képességét adja, hogy már alacsony fordulatszámon is jelentős nyomatékot szolgáltassanak, ami kiváló gyorsulást és rugalmasságot biztosít a mindennapi használat során.

Alacsonyabb károsanyag-kibocsátás

A környezetvédelem szempontjából talán a legfontosabb előny az alacsonyabb károsanyag-kibocsátás. A precízen szabályozott, többszörös befecskendezés optimalizálja az égési folyamatot, ami jelentősen csökkenti a koromrészecskék (PM), a nitrogén-oxidok (NOx) és a szén-monoxid (CO) kibocsátását. Az előbefecskendezés csökkenti az égés kezdeti csúcsnyomását, ezáltal csökken a NOx képződés. Az utóbefecskendezés pedig segít a dízel részecskeszűrő (DPF) regenerációjában, valamint az AdBlue (SCR) rendszer hatékony működésében, amelyek a legszigorúbb Euro normák (pl. Euro 5, Euro 6) teljesítéséhez elengedhetetlenek. A Common Rail rendszer tehát kulcsszerepet játszik abban, hogy a dízelmotorok megfeleljenek a modern környezetvédelmi elvárásoknak.

Kulturáltabb járás, alacsonyabb zajszint

A korábbi dízelmotorok gyakran voltak hangosak és durván jártak, különösen hidegindításkor. A Common Rail rendszer ezt a problémát is orvosolta. A többszörös befecskendezés, különösen az előbefecskendezés, egy kisebb mennyiségű üzemanyagot juttat be a hengerbe még a főbefecskendezés előtt. Ez egy kontrolláltabb, lassabb nyomásnövekedést eredményez az égéstérben, ami csökkenti az égési zajt és a motor vibrációját. Ennek köszönhetően a modern dízelmotorok sokkal kulturáltabban és halkabban járnak, közelebb állva a benzines motorok komfortszintjéhez, ami jelentősen javítja a vezetési élményt.

Rugalmasabb motorvezérlés

Az elektronikus vezérlésű Common Rail rendszer páratlan rugalmasságot biztosít a motorvezérlésben. Az ECU valós időben képes alkalmazkodni a különböző vezetési feltételekhez, a motor hőmérsékletéhez, a külső hőmérséklethez, a légnyomáshoz és a vezető gázpedálparancsaihoz. Ez a dinamikus szabályozás lehetővé teszi a befecskendezési paraméterek folyamatos optimalizálását a maximális teljesítmény, a minimális fogyasztás és a legalacsonyabb károsanyag-kibocsátás elérése érdekében. A rendszer képes gyorsan reagálni a terhelésváltozásokra, biztosítva a sima és hatékony működést minden helyzetben.

| Előny | Magyarázat |

|---|---|

| Üzemanyag-hatékonyság | Magas nyomás, finom porlasztás, teljesebb égés. |

| Nagyobb teljesítmény | Optimalizált égés, hatékonyabb energiaátalakítás. |

| Alacsonyabb emisszió | Többszörös befecskendezés, DPF/SCR támogatás. |

| Kulturáltabb járás | Előbefecskendezés, csökkentett égési zaj és vibráció. |

| Rugalmas vezérlés | ECU valós idejű adaptációja a körülményekhez. |

A common rail rendszer hátrányai és kihívásai

Bár a Common Rail rendszer számos előnnyel jár, és forradalmasította a dízelmotorokat, nem mentes bizonyos hátrányoktól és kihívásoktól sem. Ezek a tényezők befolyásolják a gyártási költségeket, a karbantartást és a rendszer megbízhatóságát is.

Magasabb gyártási és javítási költségek

A Common Rail rendszer rendkívül precíziós alkatrészekből áll, amelyek gyártása bonyolult és költséges. Az injektorok, a nagynyomású szivattyú és a rail mind szigorú tűrésekkel készülnek, hogy ellenálljanak a rendkívül magas nyomásnak és biztosítsák a pontos működést. Ennek következtében a Common Rail motorok gyártási költségei magasabbak lehetnek, mint a régebbi, mechanikus rendszerekkel szerelt társaiké. Hasonlóképpen, a meghibásodott alkatrészek cseréje vagy javítása is jelentős költségekkel járhat, mivel az alkatrészek drágák, és a javításhoz speciális szerszámok és szakértelem szükséges.

Érzékenység az üzemanyag minőségére

A Common Rail rendszerek rendkívül érzékenyek az üzemanyag minőségére. A magas befecskendezési nyomás miatt a legapróbb szennyeződések vagy vízcseppek is súlyos károkat okozhatnak a precíziós alkatrészekben, különösen az injektorokban és a nagynyomású szivattyúban. A nem megfelelő minőségű gázolaj lerakódásokat okozhat az injektor fúvókáiban, eltömítheti azokat, vagy akár korróziót is előidézhet. A víz jelenléte rozsdásodáshoz és a kenési tulajdonságok romlásához vezethet, ami a nagynyomású alkatrészek gyors kopását eredményezi. Ezért elengedhetetlen a prémium minőségű üzemanyag használata és az üzemanyag-szűrő rendszeres cseréje.

Komplex diagnosztika és javítás

A Common Rail rendszerek komplexitása miatt a diagnosztika és a javítás is nagyobb szakértelmet és speciális berendezéseket igényel. A hibák azonosítása gyakran csak modern diagnosztikai eszközökkel lehetséges, amelyek képesek kiolvasni az ECU által tárolt hibakódokat és valós idejű adatokat. Az injektorok vagy a nagynyomású szivattyú javítása vagy cseréje gyakran speciális műhelykörülményeket és kalibrációs eszközöket igényel. Egy egyszerű „csináld magad” javítás kockázatos lehet, és súlyosabb károkhoz vezethet, ezért mindig szakképzett szerelőre kell bízni a Common Rail rendszerrel kapcsolatos munkákat.

Hibalehetőségek és alkatrészek élettartama

Bár a Common Rail rendszereket hosszú élettartamra tervezik, a rendkívüli igénybevétel és a precíziós alkatrészek jellege miatt bizonyos komponensek hajlamosabbak a meghibásodásra, különösen magas futásteljesítmény mellett. Az injektorok eldugulhatnak, szivároghatnak vagy elektromosan meghibásodhatnak. A nagynyomású szivattyú belső kopása vagy a nyomásszabályzó szelep meghibásodása nyomásproblémákhoz vezethet. Az üzemanyag-szűrő elhanyagolása az egész rendszerre nézve végzetes lehet. Ezek a hibák gyakran drága javításokat tesznek szükségessé, és a dízelautók fenntartási költségeit növelhetik a benzines társaikhoz képest.

A Common Rail rendszerek érzékenysége az üzemanyag minőségére és a magas javítási költségek kihívást jelentenek, de a megfelelő karbantartással és odafigyeléssel hosszú élettartam biztosítható.

Gyakori hibák és azok okai a common rail rendszerekben

A Common Rail rendszerek, bár megbízhatóak, idővel vagy nem megfelelő karbantartás esetén hajlamosak bizonyos hibákra. Az alábbiakban a leggyakoribb problémákat és azok lehetséges okait mutatjuk be.

Injektor problémák

Az injektorok a Common Rail rendszer leggyakoribb hibalehetőségei közé tartoznak. Több oka is lehet a meghibásodásuknak:

- Lerakódások és eltömődés: A rossz minőségű üzemanyag, vagy a nem megfelelő adalékanyagok használata lerakódásokat okozhat az injektor fúvókáiban. Ezek a lerakódások megváltoztatják a befecskendezési mintázatot, rontják a porlasztást, ami egyenetlen járáshoz, teljesítményvesztéshez és megnövekedett fogyasztáshoz vezet.

- Elkopás és belső szivárgás: Az injektorok precíziós mozgó alkatrészei idővel elkophatnak, különösen magas futásteljesítmény mellett. Ez belső szivárgásokhoz vezethet, ahol az üzemanyag a visszafolyó ágon keresztül távozik, anélkül, hogy a hengerbe jutna. Ennek következménye lehet a motor nehéz indítása, a teljesítményvesztés és a megnövekedett üzemanyag-fogyasztás.

- Elektromos meghibásodás: A mágnesszelepes vagy piezoelektromos injektorok elektromos vezérlése is meghibásodhat. Ez az injektor teljes leállásához, vagy hibás működéséhez vezethet, ami motorhibajelzést, egyenetlen járást, vagy akár a motor leállását is okozhatja.

- „Befecskendezés kimaradás”: A fúvóka beragadása nyitott állapotban, ami folyamatos üzemanyag-befecskendezést jelent a hengerbe. Ez súlyos motorkárosodáshoz, például dugattyúolvadáshoz vezethet.

Nagynyomású szivattyú hibái

A nagynyomású szivattyú meghibásodása súlyos következményekkel járhat, mivel ez az alkatrész felelős a rendszer megfelelő nyomásának fenntartásáért.

- Fémforgács képződés: A szivattyú belső kopása vagy meghibásodása során apró fémforgácsok kerülhetnek az üzemanyagrendszerbe. Ezek a részecskék aztán károsíthatják az injektorokat és az egész Common Rail rendszert, rendkívül költséges javítást eredményezve. A fémforgács megjelenése az üzemanyagrendszerben egy „dominóeffektust” indíthat el, ahol a szennyeződés minden más alkatrészt is tönkretesz.

- Nyomáshiány: A szivattyú teljesítményének csökkenése vagy a nyomásszabályzó szelep hibája alacsony nyomást eredményezhet a railben. Ez nehéz indításhoz, teljesítményvesztéshez, vagy a motor leállásához vezethet, mivel nincs elegendő nyomás az üzemanyag befecskendezéséhez.

Nyomásszabályzó szelepek

A nagynyomású szivattyún és a rail-en elhelyezkedő nyomásszabályzó szelepek is meghibásodhatnak. Ezek a szelepek felelősek a rendszerben uralkodó nyomás pontos beállításáért. Szennyeződés, lerakódás vagy elektromos hiba miatt beragadhatnak nyitott vagy zárt állapotban, ami a rail nyomásának instabilitását okozza. Ennek következménye lehet a motor egyenetlen járása, teljesítményvesztés, vagy a motor vészüzemmódba kapcsolása.

Üzemanyag-szűrő

Az üzemanyag-szűrő elhanyagolása az egyik leggyakoribb és legkönnyebben elkerülhető hibaforrás. Az eltömődött szűrő nem enged át elegendő üzemanyagot, ami a nagynyomású szivattyú elégtelen ellátásához és végül annak károsodásához vezethet. Ezenkívül a szűrő nem képes hatékonyan kiszűrni a szennyeződéseket és a vizet, így azok bejuthatnak a precíziós Common Rail alkatrészekbe, súlyos károkat okozva.

Érzékelők meghibásodása

A Common Rail rendszer számos érzékelőre támaszkodik a pontos működéshez (pl. rail nyomásérzékelő, főtengely-fordulatszám érzékelő, légtömegmérő). Egy meghibásodott érzékelő hamis adatokat szolgáltathat az ECU-nak, ami hibás befecskendezési paramétereket eredményez. Ez a motor egyenetlen járásához, teljesítményvesztéshez, megnövekedett fogyasztáshoz és károsanyag-kibocsátáshoz vezethet. Az ECU gyakran hibakódot tárol ilyen esetekben, ami segíti a diagnosztikát.

Karbantartás és megelőzés: Hosszú élettartam titkai

A Common Rail rendszerek élettartamának és megbízhatóságának kulcsa a megfelelő és rendszeres karbantartás. Mivel ezek a rendszerek rendkívül precízek és érzékenyek, a megelőzés sokkal hatékonyabb és költséghatékonyabb, mint a már bekövetkezett hibák javítása.

Rendszeres üzemanyag-szűrő csere

Az üzemanyag-szűrő talán a legfontosabb karbantartási elem a Common Rail rendszerekben. A gyártók által előírt intervallumok betartása, sőt, súlyosabb üzemi körülmények között (pl. rövid távú használat, rossz minőségű üzemanyag) akár gyakoribb csere is indokolt lehet. Egy tiszta szűrő biztosítja, hogy a nagynyomású alkatrészekhez kizárólag tiszta, szennyeződésmentes üzemanyag jusson. A szűrő cseréjekor mindig gyári minőségű vagy azzal egyenértékű alkatrészt válasszunk, mivel a gyengébb minőségű szűrők nem képesek kellő hatékonysággal kiszűrni a mikroszkopikus részecskéket és a vizet.

Minőségi üzemanyag használata

A prémium minőségű gázolaj használata elengedhetetlen a Common Rail rendszer hosszú élettartamához. Ezek az üzemanyagok gyakran tartalmaznak speciális adalékokat, amelyek tisztán tartják az injektorokat, megakadályozzák a lerakódások képződését, és javítják az üzemanyag kenési tulajdonságait. A nem megfelelő minőségű, szennyezett vagy vizes üzemanyagok súlyos és költséges károkat okozhatnak a nagynyomású szivattyúban és az injektorokban. Kerüljük a bizonytalan forrásból származó üzemanyagokat, és tankoljunk megbízható töltőállomásokon.

Motorolaj csere

Bár közvetlenül nem az üzemanyagrendszer része, a motorolaj rendszeres cseréje és a megfelelő minőségű olaj használata kulcsfontosságú a motor általános egészségéhez. A Common Rail motorok gyakran speciális, alacsony hamutartalmú (low-SAPS) olajokat igényelnek, amelyek kompatibilisek a dízel részecskeszűrővel (DPF). A tiszta olaj biztosítja a turbófeltöltő és a motor mozgó alkatrészeinek megfelelő kenését, ami közvetetten hozzájárul a rendszer stabilitásához és élettartamához.

Diagnosztika és ellenőrzés

A rendszeres diagnosztikai ellenőrzés, különösen az időszakos szervizek során, segíthet időben felismerni a kezdeti problémákat, mielőtt azok súlyosabbá válnának. A modern diagnosztikai eszközökkel kiolvashatók az ECU által tárolt hibakódok, ellenőrizhetők a rail nyomásértékek, az injektorok korrekciós értékei és egyéb fontos paraméterek. Az injektorok „túlfolyás” tesztje például fényt deríthet a belső szivárgásokra, még mielőtt azok komolyabb tüneteket okoznának.

Vezetési stílus

A tudatos vezetési stílus is hozzájárulhat a Common Rail rendszer élettartamának növeléséhez. Kerüljük a túl alacsony fordulatszámon történő, tartós terhelést, mivel ez fokozott koromképződéshez vezethet, ami eltömítheti az injektorokat és a DPF-et. Időnként érdemes hosszabb távon, magasabb fordulatszámon is járatni a motort (természetesen a megengedett sebességhatárokon belül), hogy a motor elérje az üzemi hőmérsékletet, és a lerakódások kiéghessenek, illetve a DPF regenerálódhasson. A hidegindítások utáni kíméletes vezetés is fontos, amíg az olaj és az üzemanyagrendszer el nem éri az optimális hőmérsékletet.

A Common Rail rendszer hosszú élettartamának titka a megelőző karbantartásban és a tudatos üzemanyag-választásban rejlik.

A common rail rendszer jövője és a dízelmotorok kilátásai

A Common Rail rendszer, mint a dízelmotorok alapvető technológiája, folyamatosan fejlődik, alkalmazkodva a szigorodó környezetvédelmi előírásokhoz és az autóipari trendekhez. Bár az elektromos autózás térnyerése megkérdőjelezi a belső égésű motorok, így a dízelmotorok jövőjét, bizonyos területeken továbbra is kulcsszerepet töltenek be, és a Common Rail technológia további innovációkon megy keresztül.

További nyomásnövelés és precízebb befecskendezés

A fejlesztések egyik fő iránya a befecskendezési nyomás további növelése. Ahogy már említettük, a rendszerek már most is 2500 bar felett működnek, de a kutatások a 3000 bar-os és még magasabb nyomások felé mutatnak. A magasabb nyomás még finomabb porlasztást tesz lehetővé, ami tovább javítja az égés hatékonyságát, csökkenti a károsanyag-kibocsátást és növeli a teljesítményt. Ezzel párhuzamosan az injektorok precizitása is tovább finomodik. A jövő injektorai még gyorsabbak és pontosabbak lesznek, lehetővé téve a még komplexebb, több lépcsős befecskendezési stratégiákat, amelyek még jobban optimalizálják az égést és minimalizálják a zajt.

Hibrid rendszerekkel való integráció

A dízelmotorok jövője valószínűleg a hibrid rendszerekkel való integrációban rejlik. A dízel-hibrid járművek kihasználhatják a dízelmotorok kiváló üzemanyag-hatékonyságát a hosszabb utakon és nagy terhelésnél, míg az elektromos motor a városi forgalomban, alacsony sebességnél vagy induláskor biztosít zéró emissziós működést. A Common Rail rendszer ebben a kontextusban is kulcsfontosságú marad, mivel a motor gyors és hatékony indítását és leállítását, valamint a terhelésváltásokhoz való alkalmazkodását biztosítja, maximalizálva a hibrid hajtáslánc előnyeit.

Alternatív üzemanyagok kompatibilitása

A környezetvédelmi szempontok miatt egyre nagyobb hangsúlyt kapnak az alternatív üzemanyagok, mint például a biodízel vagy a szintetikus dízel (HVO – Hydrotreated Vegetable Oil). A Common Rail rendszerek fejlesztése során figyelembe veszik ezeket a kompatibilitási igényeket. Bár a magas biodízel arányú üzemanyagok kenési és tisztító tulajdonságai eltérhetnek a hagyományos gázolajétól, a Common Rail rendszereket úgy tervezik, hogy minél szélesebb körű üzemanyagokkal működjenek hatékonyan és megbízhatóan. Ez magában foglalja az anyagok ellenállását a korrózióval szemben, valamint a befecskendezési paraméterek adaptálását az eltérő égési jellemzőkhöz.

Szigorodó emissziós normák és a dízelmotorok helye a jövőben

A szigorodó emissziós normák (pl. Euro 7) továbbra is kihívást jelentenek a dízelmotorok számára. A Common Rail rendszer, a DPF és az SCR technológiákkal kiegészítve, kulcsfontosságú marad ezen normák teljesítésében. A fejlesztések a károsanyag-kibocsátás további csökkentésére fókuszálnak, különösen a NOx és a részecskék tekintetében. Bár az elektromos autózás egyértelműen a jövő, a dízelmotorok szerepe a nehézgépjárművekben, a mezőgazdasági gépekben, a hajózásban és bizonyos személyautó-szegmensekben (pl. nagy hatótávolságú utazások) továbbra is vitathatatlan marad a közeljövőben. A Common Rail technológia folyamatos fejlődése biztosítja, hogy ezek a motorok a lehető legtisztábbak és leghatékonyabbak legyenek.

Összességében elmondható, hogy a Common Rail rendszer a dízelmotorok legfontosabb technológiai alapköve, amely lehetővé tette a modern, nagy teljesítményű, takarékos és környezetbarát dízeljárművek elterjedését. Bár a jövő számos kihívást tartogat, a folyamatos fejlesztések és az adaptációs képesség valószínűvé teszi, hogy a Common Rail technológia még hosszú ideig meghatározó marad a belső égésű motorok világában, különösen azokon a területeken, ahol az elektromos hajtás még nem kínál teljeskörűen versenyképes alternatívát.