A cikk tartalma Show

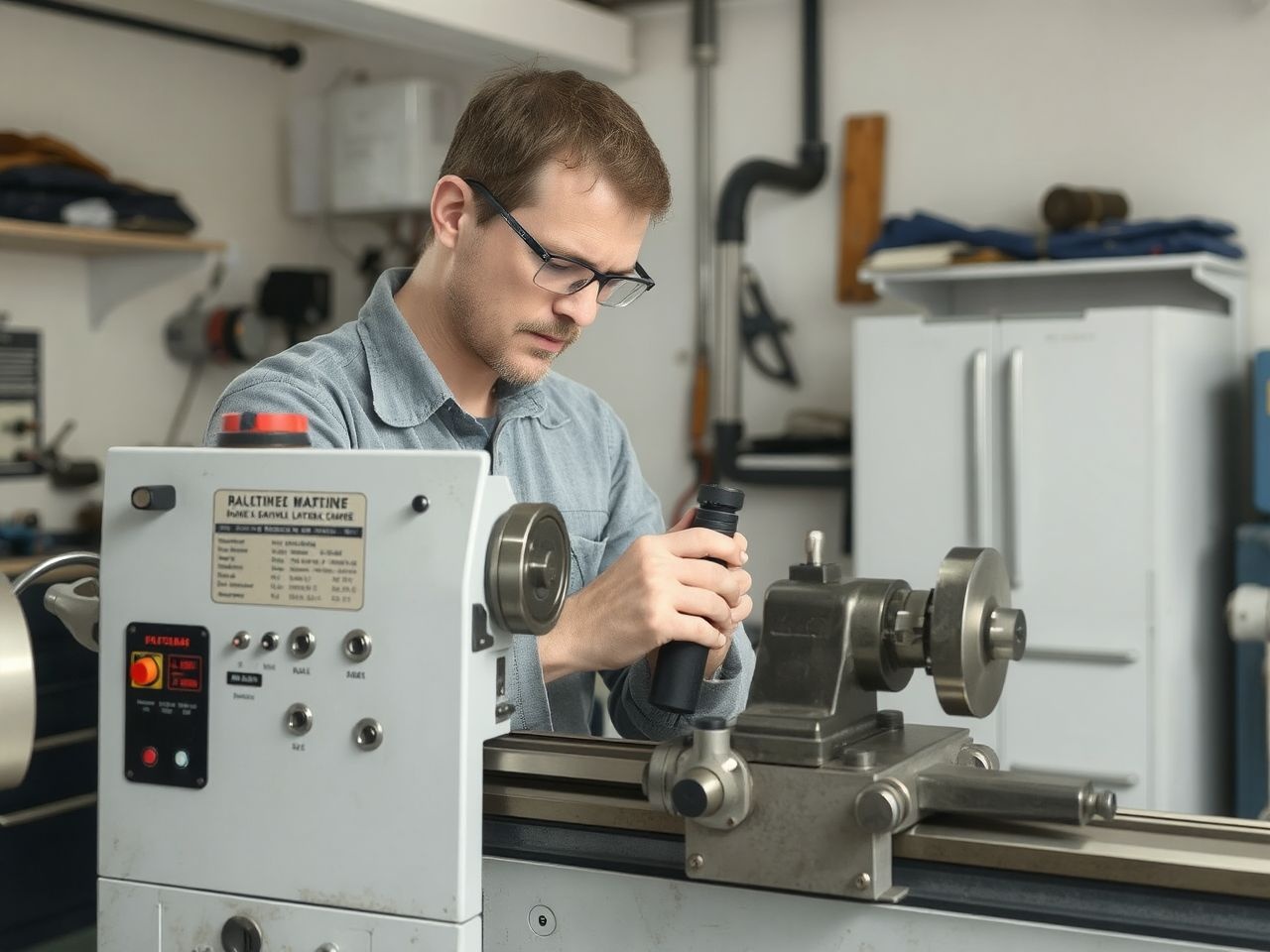

Az ipari termelés alapkövei között számon tartott esztergagép, különösen az egyetemes eszterga, évszázadok óta meghatározó szerepet tölt be a gépgyártásban és a fémmegmunkálásban. Ez a sokoldalú szerszámgép lehetővé teszi forgásszimmetrikus alkatrészek precíz előállítását, legyen szó egyszerű tengelyekről, bonyolult csavarmenetes darabokról vagy finom felületű perselyekről. Működési elve, mely a munkadarab forgatásán és a szerszám előtolásán alapul, látszólag egyszerű, mégis rendkívül összetett technológiai folyamatokat rejt magában, amelyek elsajátítása komoly szakértelmet igényel.

A modern gyártástechnológiák, mint a CNC esztergák térnyerése ellenére az egyetemes eszterga továbbra is nélkülözhetetlen szereplője a műhelyeknek. Különösen igaz ez a prototípusgyártás, az egyedi alkatrészek előállítása, a javítási munkák és az oktatás területén, ahol a gépkezelő közvetlen beavatkozása és a kézi irányítás adta rugalmasság felbecsülhetetlen értékű. Ahhoz, hogy teljes mértékben megértsük ennek a klasszikus gépnek a jelentőségét és képességeit, alaposan bele kell merülnünk szerkezeti felépítésébe, működési elveibe és a vele végezhető megmunkálási feladatok sokféleségébe.

Az esztergálás történelmi gyökerei és az egyetemes eszterga fejlődése

Az esztergálás, mint megmunkálási eljárás, évezredes múlttal rendelkezik. Már az ókori Egyiptomban is használtak primitív faesztergákat, ahol a munkadarabot egy íjjal forgatták, míg egy másik kézben tartott szerszámmal eltávolították az anyagot. Ez az alapelv, a forgó munkadarabról történő anyagleválasztás, az idők során finomodott és fejlődött, de lényegében változatlan maradt.

A középkorban és a reneszánsz idején az esztergák mechanikája egyre kifinomultabbá vált, megjelenetek a lábpedállal hajtott gépek, amelyek folyamatosabb forgást biztosítottak. A 18. század végén, az ipari forradalom hajnalán, Henry Maudslay nevéhez fűződik a modern eszterga alapjainak lerakása. Ő fejlesztette ki a vezetőorsós, csúszókeresztszános esztergát, amely lehetővé tette a precíz menetvágást és a hengeres felületek pontos megmunkálását. Ez a találmány forradalmasította a gépgyártást, megalapozva a csereszabatos alkatrészek gyártásának lehetőségét.

A 19. és 20. században az esztergagépek folyamatosan fejlődtek. Megjelentek a gépi hajtások, először gőzgépek, majd elektromos motorok formájában. A szerkezeti elemek merevsége növekedett, a pontosság javult, és egyre több kiegészítő funkcióval bővültek a gépek. Így alakult ki az a sokoldalú gép, amelyet ma egyetemes esztergaként ismerünk, képes a legkülönfélébb forgácsolási feladatok elvégzésére.

„Maudslay esztergája nem csupán egy gép volt, hanem egy paradigma váltás a gyártástechnológiában, amely a precíziós mérnöki munka alapjait teremtette meg.”

Az egyetemes eszterga szerkezeti felépítése – A precíziós mechanika mesterműve

Az egyetemes eszterga egy komplex mechanikai rendszer, amely számos jól meghatározott funkciójú alkatrészből épül fel. Ezek az elemek harmonikusan együttműködve biztosítják a precíz és hatékony forgácsolási folyamatot. A főbb szerkezeti egységek a gépágy, a főorsóház, a szánszerkezet, a szegnyereg és az előtoló berendezés.

A gépágy – Az eszterga stabilitásának alapja

A gépágy az eszterga legfontosabb teherviselő és alapvető eleme. Általában öntöttvasból készül, amely kiváló rezgéscsillapító tulajdonságokkal rendelkezik, és nagy merevséget biztosít. Ez a merevség kulcsfontosságú a pontos megmunkálás szempontjából, mivel minimalizálja a vibrációt és a deformációt a forgácsolási folyamat során. A gépágy felső részén precízen megmunkált, edzett és köszörült vezetékek találhatók, amelyeken a szánszerkezet és a szegnyereg mozog. Ezek a vezetékek biztosítják a mozgó alkatrészek pontos és súrlódásmentes vezetését.

A főorsóház és a hajtómű – A forgás ereje és precizitása

A főorsóház a gépágy bal oldalán helyezkedik el, és tartalmazza az eszterga „szívét”: a főorsót és a hajtóművet. A hajtómű feladata a motor által termelt forgatónyomaték átvitele a főorsóra, miközben biztosítja a különböző fordulatszám-tartományokat. Ez általában egy komplex fogaskerék-áttételi rendszerrel valósul meg, amely lehetővé teszi a munkadarab optimális forgácsolási sebességének beállítását a megmunkálandó anyag és a szerszám típusától függően.

A főorsó egy üreges tengely, amelynek homlokrészén található a munkadarab befogására szolgáló szerkezet, például a tokmány. A főorsó precíziós csapágyazással van ellátva, amely biztosítja a nagy pontosságú, ütésmentes forgást még nagy terhelés mellett is. Az üreges kialakítás lehetővé teszi hosszú rudak áttolását a főorsón keresztül, ami növeli a gép felhasználhatóságát.

Befogószerkezetek – A munkadarab rögzítése

Az esztergálás során a munkadarab biztonságos és pontos rögzítése alapvető fontosságú. Erre a célra különböző befogószerkezeteket alkalmaznak:

- Tokmányok: A leggyakrabban használt befogószerkezet. Lehetnek három- vagy négypofás, önközpontosító vagy egyenként állítható pofákkal. A hárompofás tokmányok hengeres vagy szabályos hatszögletű munkadarabok gyors és pontos befogására alkalmasak, míg a négypofás tokmányok aszimmetrikus vagy négyzetes darabok rögzítésére szolgálnak.

- Patronok: Kisméretű, nagy pontosságú munkadarabok befogására ideálisak. A patronok pontosan illeszkednek a munkadarab átmérőjéhez, és rendkívül stabil rögzítést biztosítanak.

- Síktárcsák: Nagyobb, szabálytalan alakú vagy vékony falú munkadarabok rögzítésére használják, amelyeket bilincsekkel vagy speciális rögzítőelemekkel erősítenek a tárcsához.

- Szegnyeregcsúcsok: Hosszú, karcsú munkadarabok megtámasztására szolgálnak, csökkentve a hajlítást és a vibrációt a megmunkálás során. Lehetnek álló vagy forgó kivitelűek.

A szánszerkezet – A szerszám precíz mozgatása

A szánszerkezet feladata az esztergakés pontos pozicionálása és előtolása a munkadarabhoz képest. Ez a rendszer több egymáson elhelyezkedő szánból áll, amelyek különböző irányú mozgásokat tesznek lehetővé:

- Hosszszán (ágyazán): A gépágy vezetékein mozog, párhuzamosan a főorsó tengelyével. Ez biztosítja a hosszirányú előtolást a hengeres felületek esztergálásához.

- Keresztszán: A hosszszánra merőlegesen helyezkedik el, és a munkadarab tengelyére merőleges mozgást tesz lehetővé. Ez a homlokesztergálás és a munkadarab átmérőjének beállításához szükséges.

- Késszán (felső szán): A keresztszánra van szerelve, és elforgatható. Ez a szán teszi lehetővé a kúpesztergálást és a speciális szögben történő megmunkálásokat.

- Késtartó: A késszánra rögzül, és az esztergakést fogja be. Lehet egy-, két- vagy négyszerszámos kivitelű, ami gyors szerszámcserét tesz lehetővé.

A szánok mozgatása történhet kézzel, a megfelelő kézikerekek elforgatásával, vagy gépi úton, az előtoló berendezés segítségével. A gépi előtolás biztosítja az egyenletes felületminőséget és a hatékony anyagleválasztást.

A szegnyereg – A stabilitás és a kiegészítő műveletek

A szegnyereg a gépágyon, a főorsóházzal szemben, mozgathatóan helyezkedik el. Fő funkciója a hosszú munkadarabok megtámasztása, hogy megakadályozza azok elhajlását vagy vibrálását a megmunkálás során. A szegnyeregben található egy hüvely, amelyben különböző szerszámok, például fúrók, dörzsárak vagy süllyesztők foghatók be. Ezáltal az eszterga nem csak forgácsolásra, hanem fúrási, dörzsölési és süllyesztési műveletekre is alkalmassá válik a munkadarab tengelyében.

Az előtoló szerkezet – A gépi precízió

Az előtoló szerkezet felelős a szánszerkezet gépi mozgatásáért, mind hosszirányban, mind keresztirányban. Ennek központi elemei a vonóorsó és a vezérorsó. A vonóorsó a gépi előtolást biztosítja, míg a vezérorsó a menetesztergálás precíz végrehajtásáért felelős. Az előtolás sebességét és irányát a főorsóházban található Norton-szekrény segítségével lehet beállítani, amely különböző fogaskerék-áttételeket tartalmaz.

A Norton-szekrény lehetővé teszi a gépkezelő számára, hogy széles tartományban változtassa az előtolás mértékét és a menetemelkedést anélkül, hogy a gépen belül fogaskerekeket kellene cserélnie. Ez jelentősen növeli az egyetemes eszterga rugalmasságát és hatékonyságát.

Hűtő-kenő berendezés és világítás

A forgácsolási folyamat során jelentős hő fejlődik, ami károsíthatja a szerszámot és a munkadarabot is, valamint ronthatja a felületminőséget. Ezért a legtöbb eszterga fel van szerelve hűtő-kenő berendezéssel, amely folyamatosan folyadékot juttat a forgácsolási pontra. Ez a folyadék nemcsak hűti a szerszámot és a munkadarabot, hanem kenést is biztosít, csökkentve a súrlódást és elmosva a forgácsot. A megfelelő világítás elengedhetetlen a pontos és biztonságos munkavégzéshez, ezért az esztergák általában beépített munkalámpával rendelkeznek.

„Az egyetemes eszterga szerkezeti elemei egy gondosan megtervezett egységet alkotnak, ahol minden részlet a precíziós fémmegmunkálás szolgálatában áll.”

Az esztergálás alapelvei és a forgácsolás mechanikája

Az esztergálás egy alapvető forgácsolási eljárás, melynek lényege, hogy egy forgó munkadarabról egy éles élű szerszámmal, az esztergakéssel, anyagot választunk le forgács formájában. Ez a folyamat a mechanika és az anyagtudomány összetett kölcsönhatásán alapul.

Esztergálási mozgások – Főmozgás és előtoló mozgás

Az esztergálás során két alapvető mozgás játszik szerepet:

- Főmozgás (vágó mozgás): Ezt a munkadarab forgása biztosítja. A munkadarab a főorsóval együtt forog, és ez a mozgás hozza létre a relatív sebességet az esztergakés éle és a megmunkálandó felület között. A főmozgás sebességét vágósebességnek (vc) nevezzük, és m/perc egységben adjuk meg. Ez a paraméter kritikus a forgácsolási folyamat hatékonysága és a szerszám élettartama szempontjából.

- Előtoló mozgás (mellékmozgás): Ezt a szánszerkezet végzi, és a szerszámot juttatja el a munkadarab felületén a főmozgásra merőlegesen vagy azzal párhuzamosan. Az előtoló mozgás lehet hosszirányú (párhuzamosan a főorsó tengelyével) vagy keresztirányú (merőlegesen a főorsó tengelyére). Az előtolás mértékét előtolásnak (f) nevezzük, és mm/fordulat egységben adjuk meg. Ez a paraméter befolyásolja a felületminőséget és az anyagleválasztási sebességet.

E két mozgás kombinációjával jön létre az a spirális vagy körkörös pálya, amelyen a szerszám eltávolítja az anyagot.

Vágási paraméterek – A forgácsolás optimalizálása

A hatékony és minőségi esztergálás érdekében három alapvető vágási paramétert kell pontosan beállítani és szabályozni:

- Vágósebesség (vc): A munkadarab kerületi sebessége azon a ponton, ahol a szerszám érintkezik vele. Nagyobb vágósebesség gyorsabb anyagleválasztást eredményez, de növeli a hőfejlődést és a szerszámkopást. A vágósebesség függ az anyagminőségtől, a szerszám anyagától és a kívánt felületminőségtől.

- Előtolás (f): A szerszám elmozdulása a munkadarab egy fordulata alatt. Nagyobb előtolás gyorsabb anyagleválasztást eredményez, de ronthatja a felületminőséget és növelheti a forgácsolóerőket.

- Fogásmélység (ap): A munkadarab átmérőjének csökkentése egy átmenet során, vagyis a szerszám behatolási mélysége a munkadarabba. Nagyobb fogásmélység szintén gyorsabb anyagleválasztást tesz lehetővé, de nagyobb erőket és hőfejlődést generál.

Ezeknek a paramétereknek az optimális kombinációja kulcsfontosságú a termelékenység, a szerszám élettartama és a megmunkált felület minősége szempontjából. Az optimális értékeket táblázatokból vagy számítások segítségével határozzák meg, figyelembe véve a konkrét megmunkálási feladatot.

Forgácstípusok és azok jelentősége

A forgácsolás során keletkező forgács alakja és típusa sok információt hordoz a folyamatról. A forgács lehet:

- Szalagos forgács: Hosszú, folyamatos szalag, amely akkor keletkezik, ha a fém jól megmunkálható, és az előtolás, illetve a fogásmélység viszonylag kicsi.

- Tört forgács: Rövid, darabos forgács, amely rideg anyagok, például öntöttvas megmunkálásakor, vagy nagy előtolás és fogásmélység esetén keletkezik.

- Tekeredő forgács: Egy spirál alakú forgács, amely gyakran előfordul acélok esztergálásakor.

A forgácstípus befolyásolja a forgács eltávolítását, a szerszámkopást és a felületminőséget. A modern esztergakéseken gyakran alkalmaznak forgácstörőket, amelyek célja a hosszú szalagos forgácsok feldarabolása, ezzel megkönnyítve az eltávolítást és növelve a biztonságot.

Hőfejlődés és hűtés

Az anyagleválasztás során fellépő súrlódás és deformáció jelentős hőfejlődéssel jár. Ez a hőmérséklet-emelkedés károsíthatja az esztergakést (csökkentve annak keménységét és éltartamát), valamint a munkadarab felületét (hődeformáció, égési nyomok). A hőmérséklet szabályozására a hűtő-kenő folyadékok alkalmazása elengedhetetlen. Ezek a folyadékok hűtik a szerszámot és a munkadarabot, kenést biztosítanak a súrlódás csökkentése érdekében, és elmosva eltávolítják a forgácsot a munkaterületről.

Gyakori esztergálási műveletek és technológiák

Az egyetemes eszterga rendkívül sokoldalú gép, amely számos különböző megmunkálási művelet elvégzésére alkalmas. Ezek a műveletek a munkadarab alakjának, méretének és felületminőségének precíz kialakítását teszik lehetővé.

Hosszesztergálás – Henger és vállak kialakítása

A hosszesztergálás az egyik legalapvetőbb esztergálási művelet. Ennek során az esztergakés párhuzamosan mozog a munkadarab tengelyével, miközben a munkadarab forog. Ez a művelet hengeres felületek, például tengelyek, rudak vagy csapok átmérőjének csökkentésére, illetve vállak és lépcsős felületek kialakítására szolgál. A hosszesztergálás történhet durva előmunkálással (nagy fogásmélységgel és előtolással) és finom simító megmunkálással (kis fogásmélységgel és előtolással) a kívánt felületminőség eléréséhez.

Homlokesztergálás – Sík felületek megmunkálása

A homlokesztergálás során az esztergakés a munkadarab tengelyére merőlegesen, sugárirányban mozog. Ez a művelet a munkadarab homlokfelületének síkba hozására, illetve a darab hosszának pontos beállítására szolgál. Gyakran használják például alátétek, karimák vagy egyéb tárcsa alakú alkatrészek homlokfelületének megmunkálására.

Kúpesztergálás – Kúpos felületek előállítása

A kúpesztergálás célja kúpos felületek létrehozása. Erre több módszer is létezik az egyetemes esztergán:

- Késszán elfordításával: A késszánt a kívánt kúpszöggel elfordítják, majd kézi előtolással végzik a megmunkálást. Ez a módszer kisebb kúphosszúságok esetén alkalmazható.

- Szegnyereg eltolásával: Hosszabb kúpok esztergálásakor a szegnyereget eltolják a főorsó tengelyéhez képest. Ez a módszer pontosabb, de csak külső kúpokhoz használható.

- Kúpesztergáló berendezéssel: Egyes esztergák speciális kúpesztergáló berendezéssel is rendelkeznek, amely a szánszerkezet mozgását vezérli a kívánt kúpszög eléréséhez.

Profilesztergálás – Formázott felületek

A profilesztergálás olyan művelet, amelynek során az esztergakés speciális alakjával vagy a szánszerkezet összetett mozgásával formázott felületeket hoznak létre a munkadarabon. Ez lehet például homorú vagy domború felület, lekerekítés, vagy más bonyolultabb profil. Kézi profilsztergálásnál a gépkezelő nagy tapasztalatára és ügyességére van szükség. Szériagyártás esetén gyakran sablonokat vagy speciális profilkés-tartókat alkalmaznak.

Menetesztergálás – Precíz menetek vágása

A menetesztergálás az egyik legprecízebb és legösszetettebb esztergálási művelet. Célja külső vagy belső menetek (pl. csavarok, anyák, orsók) kialakítása. A menetvágás során a vezérorsó pontosan szinkronizált mozgást biztosít a szánszerkezet és a főorsó között. A menetemelkedést a Norton-szekrény beállításával vagy cserélhető fogaskerekekkel határozzák meg. A menetvágás több fogásban történik, apránként mélyítve a menetprofilt. Különböző menetprofilok léteznek (metrikus, Whitworth, trapéz stb.), amelyekhez megfelelő menetesztergakéseket kell használni.

Fúrás, dörzsölés, süllyesztés esztergán

Az egyetemes eszterga nem csak forgácsolásra, hanem a munkadarab tengelyében történő furatkészítésre is alkalmas. A szegnyeregbe befogott szerszámokkal a következő műveletek végezhetők el:

- Fúrás: Fúróval furatokat készítenek a munkadarab tengelyében.

- Dörzsölés: A már előfúrt furatok felületminőségének javítására és pontos átmérőjének elérésére szolgál dörzsárral.

- Süllyesztés: A furatok szájának kónuszos vagy hengeres tágítására használják süllyesztővel, például csavarfejek süllyesztéséhez.

Recézés – Tapadást biztosító felületek

A recézés egy speciális alakítási eljárás, amelynek során a munkadarab felületén apró, egyenletes mintázatot (recézetet) hoznak létre. Ez a mintázat javítja a fogást és az esztétikai megjelenést. A recézést egy speciális szerszámmal, a recézőkerékkel végzik, amelyet a késtartóba fognak be, és nagy erővel rányomnak a forgó munkadarabra. A recézés nem forgácsolási, hanem alakítási eljárás.

Leszúrás – Alkatrészek leválasztása

A leszúrás a munkadarab levágására vagy egy részének eltávolítására szolgál. Ehhez egy keskeny, éles leszúrókést használnak, amelyet merőlegesen vezetnek be a forgó munkadarabba, amíg az el nem válik. Fontos a megfelelő hűtés és az óvatos előtolás, hogy elkerüljék a szerszám törését.

Furatesztergálás – Belső hengeres felületek

A furatesztergálás a már meglévő furatok belső átmérőjének növelésére, illetve belső hengeres felületek kialakítására szolgál. Ehhez speciális, hosszúkás furatesztergakéseket használnak, amelyeket a késtartóba fognak be. A művelet során a szerszámot a furat belsejébe vezetik, majd hosszirányú előtolással eltávolítják az anyagot.

Excentrikus esztergálás – Nem koncentrikus felületek

Az excentrikus esztergálás olyan speciális művelet, amelynek során a munkadarab forgástengelyét eltolják a gép főorsójának tengelyétől. Ezt speciális befogószerkezetekkel, például excenter tokmányokkal vagy eltolt furatú síktárcsákkal érik el. Az excentrikus esztergálás lehetővé teszi például bütykök, forgattyúk vagy más nem koncentrikus alkatrészek megmunkálását. Ez a művelet különleges precizitást és gondos beállítást igényel.

Mint látható, az egyetemes eszterga képességei rendkívül széleskörűek, és a megfelelő szerszámok, beállítások és gépkezelői tudás birtokában szinte bármilyen forgásszimmetrikus alkatrész előállítható vele.

Anyagismeret és szerszámválasztás az esztergálásban

Az esztergálás hatékonysága és a megmunkált felület minősége nagymértékben függ a megfelelő munkadarab anyag és az optimális esztergakés kiválasztásától. Az anyagok tulajdonságainak ismerete és a szerszámok jellemzőinek megértése kulcsfontosságú a sikeres forgácsolási folyamathoz.

Munkadarab anyagok – A sokszínűség

Az egyetemes esztergán számos különböző anyag megmunkálható, mindegyiknek megvannak a maga speciális tulajdonságai, amelyek befolyásolják a forgácsolási paramétereket és a szerszámválasztást:

- Acélok: A leggyakrabban megmunkált anyagok közé tartoznak. Különböző típusai léteznek (szénacélok, ötvözött acélok, rozsdamentes acélok), amelyek eltérő keménységgel, szilárdsággal és megmunkálhatósággal rendelkeznek. Az acélok megmunkálásakor a forgácstörés és a hőelvezetés különösen fontos.

- Öntöttvasak: Rideg anyagok, amelyek jellemzően rövid, törékeny forgácsot képeznek. Az öntöttvasak megmunkálásához gyakran használnak keményfém lapkás késeket.

- Színesfémek: Ide tartoznak az alumínium, a réz, a bronz és a sárgaréz. Ezek az anyagok általában jól megmunkálhatók, de hajlamosak a kenődésre és a feltapadásra a szerszámon. Speciális élszögekkel és hűtő-kenő folyadékokkal dolgoznak velük.

- Műanyagok: Sokféle műanyagot is esztergálnak, például POM-ot, PE-t, PVC-t. A műanyagok megmunkálásakor fontos a hőfejlődés minimalizálása, hogy elkerüljék az anyag olvadását vagy deformációját. Gyakran nagy vágósebességet és éles szerszámokat alkalmaznak.

Esztergakések anyagai – A tartósság és a teljesítmény

Az esztergakések anyaga határozza meg a szerszám kopásállóságát, hőállóságát és vágási teljesítményét. A leggyakoribb szerszámanyagok:

- Gyorsacél (HSS): Jó szívóssággal és viszonylag alacsony árral rendelkezik. Kisebb vágósebességeknél és szakaszos forgácsolásnál alkalmazzák, főként régebbi gépeken vagy speciális feladatoknál.

- Keményfém (HM): A legelterjedtebb szerszámanyag. Wolfram-karbidból és kobalt kötőanyagból készül. Rendkívül kemény és kopásálló, magas hőmérsékleten is megtartja tulajdonságait. Lehetnek bevonat nélküliek vagy különböző bevonatokkal (TiN, TiCN, Al2O3) ellátottak, amelyek tovább növelik az éltartamot és a teljesítményt.

- Kerámia: Még keményebb és hőállóbb, mint a keményfém. Nagy vágósebességeknél és kemény anyagok megmunkálásánál alkalmazzák, de rideg, ezért érzékeny a rázkódásra.

- Köbös bórnitrid (CBN): A gyémánt után a második legkeményebb anyag. Edzett acélok és öntöttvasak nagysebességű megmunkálására alkalmas. Rendkívül drága.

- Polikristályos gyémánt (PCD): A legkeményebb ismert anyag. Színesfémek, műanyagok és kompozit anyagok nagypontosságú, tükrös felületű megmunkálására használják.

Az egyetemes esztergán leggyakrabban gyorsacél és keményfém lapkás késeket használnak, a feladat jellegétől függően.

Geometria és élszögek – A forgácsolás finomhangolása

Az esztergakés geometriája, beleértve az élszögeket és a forgácstörőt, alapvetően befolyásolja a forgácsolási folyamatot. A legfontosabb élszögek:

- Homlokszög (γ): Befolyásolja a forgácsképződést és a forgácsolóerőt.

- Hátszög (α): Megakadályozza a szerszám súrlódását a munkadarab felületén.

- Élszög (β): A szerszám éleinek szilárdságát határozza meg.

- Beállítási szög (κ): Befolyásolja a forgács áramlási irányát és a radiális, valamint tangenciális erők arányát.

A megfelelő élszögek kiválasztása az anyagminőségtől, a megmunkálási feladattól (durvázás, simítás) és a kívánt felületminőségtől függ. A forgácstörő a lapka felületén kialakított horony, amely a forgácsot rövid darabokra töri, megakadályozva a hosszú, veszélyes forgácsok képződését.

Az esztergálás pontossága és felületminősége

Az esztergálás célja nem csupán az anyagleválasztás, hanem a munkadarab kívánt geometriai méreteinek és felületi tulajdonságainak precíz elérése. A pontosság és a felületminőség számos tényezőtől függ, és kulcsfontosságú a funkcionális alkatrészek előállításához.

Mérési módszerek és eszközök

A megmunkált alkatrészek pontosságának ellenőrzéséhez különféle mérőeszközöket és módszereket alkalmaznak:

- Tolómérő: Gyors és általános méretellenőrzésre alkalmas.

- Mikrométer: Nagyobb pontosságot biztosít átmérők és hosszak mérésére.

- Furatmikrométerek, belső mérőórák: Furatok belső átmérőjének ellenőrzésére.

- Magasságmérő: Lépcsős felületek magasságának mérésére.

- Idomszerek (határ-idomszerek): Menetes vagy sima felületek illesztési pontosságának gyors ellenőrzésére.

- Felületi érdességmérők: A felület érdességének kvantitatív mérésére szolgálnak (pl. Ra, Rz értékek).

A precíz mérés elengedhetetlen a gyártási tűrések betartásához és a minőségbiztosításhoz.

Tűrések és illesztések

A gépészetben a méretek soha nem lehetnek abszolút pontosak, ezért tűréseket írnak elő, amelyek a megengedett mérethatárokat jelölik. Az esztergálás során a gépkezelőnek ezeken a tűréshatárokon belül kell maradnia. Az illesztések azt írják le, hogy két alkatrész (pl. tengely és furat) hogyan illeszkedik egymáshoz (laza, szorító, átmeneti). A megfelelő illesztés elérése kulcsfontosságú az alkatrészek működéséhez és élettartamához.

Felületi érdesség – A minőség mutatója

A felületi érdesség a megmunkált felület mikrogeometriai egyenetlenségeit jellemzi. Minél kisebb az érdesség (simább a felület), annál jobb a felületminőség. Az érdességet különböző paraméterekkel jellemzik, a leggyakoribbak:

- Ra (átlagos érdesség): A legelterjedtebb paraméter, a profil középvonalától mért abszolút eltérések átlaga.

- Rz (maximális érdesség): A profil legmagasabb csúcsa és a legmélyebb völgye közötti távolság.

A felületi érdességre hatással van a vágósebesség, az előtolás, a szerszám élgeometriája, a hűtés, a munkadarab anyaga és a gép merevsége. A sima felületek jobb kopásállóságot, kisebb súrlódást és jobb esztétikai megjelenést biztosítanak.

Hibalehetőségek és azok kiküszöbölése

Az esztergálás során számos hiba léphet fel, amelyek rontják a pontosságot és a felületminőséget:

- Rungatás (vibráció): Oka lehet a gép nem megfelelő merevsége, a szerszám túlnyúlása, a munkadarab rossz befogása vagy a helytelen vágási paraméterek. Megoldás: merevebb befogás, rövidebb szerszámkiállás, optimális paraméterek.

- Szerszámkopás: A szerszám éltartamának csökkenése miatt a felületminőség romlik, a méretek eltérnek. Megoldás: megfelelő szerszámanyag és élszögek kiválasztása, optimális vágási paraméterek, rendszeres szerszámcsere.

- Anyaghibák: Anyagban lévő zárványok, keménységi ingadozások. Megoldás: minőségi alapanyagok használata.

- Hődeformáció: A hőfejlődés miatt a munkadarab vagy a gép deformálódhat. Megoldás: hatékony hűtés, kisebb fogásmélységek.

- Geometriai hibák: Kúposság, oválisság, a gép beállítási hibái miatt. Megoldás: a gép precíz beállítása és ellenőrzése.

Biztonsági előírások az eszterga kezelésekor

Az eszterga egy nagy teljesítményű gép, amely helytelen kezelés esetén súlyos sérüléseket okozhat. Ezért a biztonsági előírások szigorú betartása elengedhetetlen a gépkezelő és a környezetében tartózkodók védelme érdekében.

Személyi védőfelszerelések (PPE)

A gépkezelőnek mindig viselnie kell a megfelelő személyi védőfelszereléseket:

- Védőszemüveg vagy arcvédő: Védelmet nyújt a repülő forgácsok, szikrák és hűtő-kenő folyadék ellen.

- Munkaruha: Szorosan illeszkedő, nem lógó ruházat, amely nem kaphatja el a forgó alkatrész. (Szigorúan tilos nyakkendő, lógó ékszer, laza ujjú ruha!)

- Védőcipő: Védelmet nyújt a leeső tárgyak ellen.

- Hallásvédő: Zajártalom esetén (például huzamosabb ideig tartó munkavégzésnél) szükséges.

Gépkezelési szabályok

- Soha ne nyúlj be a forgó munkadarabhoz vagy szerszámhoz! A forgó alkatrészek rendkívül veszélyesek.

- Mindig ellenőrizd a munkadarab befogását! Győződj meg róla, hogy a tokmány vagy a síktárcsa pofái szorosan tartják a munkadarabot.

- Távolítsd el a tokmánykulcsot! Soha ne hagyd a tokmánykulcsot a tokmányban, különösen a gép bekapcsolása előtt!

- Használj megfelelő szerszámot! Mindig a megmunkálandó anyaghoz és a művelethez illő, éles szerszámot válassz.

- Ne távolítsd el a forgácsot kézzel! Használj forgácskampót vagy ecsetet a forgács eltávolításához, és ezt is csak akkor, ha a gép áll.

- Tartsd tisztán a munkaterületet! A felhalmozódott forgács és olaj csúszásveszélyes és balesetet okozhat.

- Ismerd meg a vészleállító gombot! Tudnod kell, hol van a vészleállító gomb, és hogyan kell használni.

- Ne hagyd felügyelet nélkül a működő gépet!

- Mielőtt bekapcsolod a gépet, ellenőrizd, hogy minden alkatrész a helyén van-e, és nincs-e akadály a mozgó részek útjában.

„A biztonság az esztergálásnál nem egy opció, hanem alapvető követelmény. Egy pillanatnyi figyelmetlenség is súlyos következményekkel járhat.”

Védőberendezések az esztergán

A modern egyetemes esztergák számos beépített védőberendezéssel rendelkeznek:

- Tokmányvédő burkolat: Megakadályozza, hogy a forgácsok vagy a hűtőfolyadék a gépkezelő szemébe kerüljön.

- Vezérorsó- és vonóorsó-burkolat: Védelmet nyújt a mozgó orsók által okozott beszorulás ellen.

- Vészleállító gombok: Gyors leállítást tesznek lehetővé vészhelyzet esetén.

Ezeknek a védőberendezéseknek a megfelelő működését rendszeresen ellenőrizni kell, és soha nem szabad kikapcsolni vagy megkerülni őket.

Karbantartás és üzemeltetés – Az eszterga hosszú élettartama

Az egyetemes eszterga hosszú élettartamának és precíz működésének kulcsa a rendszeres és gondos karbantartás. A megfelelő üzemeltetési gyakorlatok és a megelőző karbantartás minimalizálja a meghibásodások kockázatát és biztosítja az optimális teljesítményt.

Rendszeres tisztítás

A forgácsolási folyamat során keletkező forgács és a hűtő-kenő folyadék maradványai lerakódhatnak a gép különböző részein, különösen a vezetékeken és a szánszerkezeten. Ezek a lerakódások súrlódást okozhatnak, csökkenthetik a pontosságot és károsíthatják az alkatrészeket. Ezért a gép napi szintű tisztítása elengedhetetlen:

- A forgács eltávolítása ecsettel vagy forgácskampóval (soha ne kézzel!).

- A vezetékek és a szánszerkezet letörlése, szükség esetén tisztítószerrel.

- A hűtő-kenő folyadék tartályának tisztán tartása, a szűrők ellenőrzése.

Kenés – A mozgó alkatrészek védelme

Az eszterga számos mozgó alkatrészt tartalmaz, amelyek megfelelő kenést igényelnek a súrlódás minimalizálása és a kopás megelőzése érdekében. A kenési pontokat és a kenési gyakoriságot a gép használati útmutatója tartalmazza. Általában:

- A gépágy vezetékek, a szánszerkezet csúszófelületei rendszeres olajozást igényelnek.

- A főorsóház és az előtoló hajtómű olajszintjét ellenőrizni kell, és szükség esetén utántölteni vagy olajat cserélni.

- A gép egyes pontjain zsírzógombok találhatók, amelyeken keresztül zsírt kell juttatni a csapágyakba és egyéb mozgó illesztésekbe.

A megfelelő típusú kenőanyagok (olajok, zsírok) használata kritikus fontosságú. Mindig a gyártó által előírt kenőanyagokat kell alkalmazni.

Beállítások és ellenőrzések

A gép precíz működéséhez időnként szükség van beállítások ellenőrzésére és korrekciójára:

- Főorsó ütésének ellenőrzése: Az ütésmentes forgás alapvető a pontosság szempontjából.

- Szánvezetékek beállítása: A kopás miatt fellépő holtjátékot be kell állítani, hogy a szánok pontosan mozogjanak.

- Szegnyereg beállítása: A szegnyeregnek pontosan a főorsó tengelyében kell lennie a párhuzamos megmunkáláshoz.

- Ékszíjak feszességének ellenőrzése: A hajtás hatékonyságát és a fordulatszám stabilitását befolyásolja.

Ezeket az ellenőrzéseket rendszeresen, a karbantartási ütemterv szerint kell elvégezni, és a szükséges beállításokat el kell végezni.

Hibaelhárítás

Ha az eszterga működésében rendellenességet észlelünk (pl. szokatlan zaj, vibráció, pontatlanság), azonnal le kell állítani a gépet és meg kell keresni a hiba okát. A hibaelhárítás során fontos a logikus gondolkodás és a rendszerszemlélet. Gyakori hibák lehetnek:

- Nem megfelelő vágási paraméterek.

- Tompa vagy rosszul élezett szerszám.

- Nem megfelelő befogás.

- Gép mechanikai hibája (pl. laza csavar, kopott alkatrész).

- Elektromos hiba.

Súlyosabb meghibásodás esetén szakembert kell hívni, és soha nem szabad a gépbe avatkozni, ha nem rendelkezünk a megfelelő ismeretekkel és képesítéssel.

Az egyetemes eszterga alkalmazási területei

Az egyetemes eszterga rendkívül sokoldalú gép, amely számos iparágban és területen nélkülözhetetlen. Rugalmassága, precizitása és viszonylagos egyszerűsége miatt széles körben alkalmazzák.

Gépgyártás és szerszámkészítés

A gépgyártásban az egyetemes eszterga kulcsszerepet játszik alkatrészek, tengelyek, perselyek, csavarok és egyéb forgásszimmetrikus elemek gyártásában. A szerszámkészítésben is alapvető fontosságú, ahol mérőeszközök, befogószerszámok, speciális fúrók vagy marók alkatrészeinek elkészítésére használják. Itt a precizitás és a felületminőség kiemelten fontos.

Prototípusgyártás és egyedi alkatrészek

A prototípusgyártás területén az egyetemes eszterga felbecsülhetetlen értékű. Lehetővé teszi az egyedi alkatrészek gyors és költséghatékony elkészítését anélkül, hogy bonyolult CNC programokat kellene írni. Ez különösen előnyös a termékfejlesztés korai szakaszában, ahol a gyors iteráció és a rugalmasság kulcsfontosságú. Hasonlóképpen, kis szériás vagy egyedi javítási munkákhoz is ideális.

Oktatás és kutatás

A műszaki oktatásban és képzésben az egyetemes eszterga alapvető taneszköz. Segítségével a diákok és a mérnökjelöltek közvetlenül megismerhetik a forgácsolás alapelveit, a gépi megmunkálás folyamatait, a szerszámok működését és a vágási paraméterek hatását. A kutatásban is alkalmazzák új anyagok, szerszámok vagy megmunkálási eljárások tesztelésére.

Kisipari és hobbi felhasználás

A kisebb méretű, úgynevezett hobbi esztergák egyre népszerűbbek az otthoni műhelyekben és a kisiparban. Ezek a gépek lehetővé teszik a barkácsolók és a kisvállalkozások számára, hogy saját maguk készítsenek el alkatrészeket, javításokat végezzenek, vagy egyedi termékeket hozzanak létre, például modellépítéshez, órásmesterséghez vagy ékszerkészítéshez.

Javítás és karbantartás

A régi vagy elhasználódott gépek alkatrészeinek javításához vagy pótlásához gyakran szükség van az egyetemes esztergára. Lehetővé teszi a kopott tengelyek felújítását, a csapágyfészkek javítását vagy a speciális perselyek elkészítését, ami hozzájárul a gépek élettartamának meghosszabbításához és a fenntartási költségek csökkentéséhez.

Az egyetemes eszterga jövője és a CNC technológia kapcsolata

A CNC (Computer Numerical Control) esztergák térhódítása az elmúlt évtizedekben jelentős változásokat hozott a fémmegmunkálásban. A CNC gépek automatizált, programozható működésükkel rendkívül magas termelékenységet és pontosságot tesznek lehetővé nagyszériás gyártás esetén. Felmerülhet a kérdés, hogy van-e még helye a hagyományos egyetemes esztergáknak ebben a modern környezetben.

A hagyományos esztergák szerepe a CNC korában

A válasz egyértelműen igen. Az egyetemes esztergák továbbra is létfontosságú szerepet töltenek be, különösen azokban a szegmensekben, ahol a CNC gépek nem gazdaságosak vagy nem elegendőek. Ahogy már említettük, a prototípusgyártás, az egyedi alkatrészek, a javítási munkák és az oktatás területén az egyetemes eszterga rugalmassága és a gépkezelő közvetlen beavatkozásának lehetősége felülmúlhatatlan. Egy CNC gép beállítási ideje és programozási költségei egy-két darabos gyártás esetén aránytalanul magasak lennének, míg egy tapasztalt esztergályos percek alatt elkészítheti a kívánt darabot.

Ezenkívül az egyetemes eszterga kiválóan alkalmas az alapvető forgácsolási ismeretek elsajátítására. Aki megtanul egy hagyományos esztergán dolgozni, az mélyrehatóan megérti a forgácsolás elméletét és gyakorlatát, ami elengedhetetlen alap a CNC gépek programozásához és kezeléséhez is. A „kézzel” szerzett tapasztalatok segítenek a CNC programok hibakeresésében és optimalizálásában.

Hibrid gépek és a technológiai konvergencia

A technológia fejlődésével megjelentek a hibrid gépek, amelyek ötvözik az egyetemes és a CNC esztergák előnyeit. Ezek a gépek kézi üzemmódban is működtethetők, mint egy hagyományos eszterga, de rendelkeznek CNC vezérléssel is, amely lehetővé teszi bizonyos műveletek automatizálását vagy programozott ciklusok futtatását. Ez a megközelítés maximalizálja a rugalmasságot és a hatékonyságot.

Az alapelvek fontossága a CNC programozásban

A CNC programozás során is az esztergálás alapelvei érvényesülnek. A vágósebesség, az előtolás, a fogásmélység, a szerszámgeometria és az anyagismeret mind olyan tényezők, amelyeket a programozónak figyelembe kell vennie. A CNC gép csak egy eszköz, amely a gépkezelő vagy programozó utasításait hajtja végre. Ha az alapvető forgácsolási elvek nem ismertek, a CNC gép sem fog optimálisan működni. Ezért az egyetemes esztergán szerzett gyakorlati tudás továbbra is alapvető értékkel bír a modern gyártástechnológiában.

Az egyetemes eszterga tehát nem egy elavult technológia, hanem egy időtálló, megbízható és rendkívül sokoldalú szerszámgép, amely a jövőben is megőrzi helyét a gyártásban, a képzésben és a műszaki fejlesztésben. Működési elveinek, szerkezeti elemeinek és alkalmazásainak mélyreható ismerete elengedhetetlen mindenki számára, aki a fémmegmunkálás területén dolgozik vagy érdeklődik iránta.