A cikk tartalma Show

A modern iparban, ahol a pontosság, az erő és a biztonság kulcsfontosságú, számos speciális szerszámra van szükség a legkritikusabb feladatok elvégzéséhez. Ezek közül az egyik legkiemelkedőbb a nyomatéksokszorozó, amely a mechanikai elvű erőátvitel egyik zseniális megvalósítása. Nem csupán egy egyszerű kéziszerszám, hanem egy komplex mérnöki megoldás, mely lehetővé teszi a hatalmas nyomatékok precíz és ellenőrzött alkalmazását olyan helyzetekben, ahol a hagyományos eszközök már nem elegendőek, vagy túl nagy fizikai erőfeszítést igényelnének. Alapvető funkciója, hogy egy viszonylag kis bemeneti nyomatékot jelentősen megnöveljen a kimeneti oldalon, miközben a felhasználó számára garantálja a biztonságos és hatékony munkavégzést. Ez a képesség teszi nélkülözhetetlenné számos iparágban, a nehézgépgyártástól az olaj- és gáziparig, az építőipartól a megújuló energiaforrások szektoráig.

A nyomatéksokszorozó működésének megértéséhez először is tisztában kell lennünk a nyomaték fogalmával. A nyomaték lényegében egy erő forgató hatása, amely egy tengely vagy csavar elfordítására törekszik. Mértékegysége a Newtonméter (Nm) vagy láb-font (ft-lb). Az ipari alkalmazásokban gyakran van szükség rendkívül magas nyomatékokra ahhoz, hogy nagyméretű csavarokat, anyákat vagy egyéb rögzítőelemeket megfelelő szorítóerővel meghúzzanak vagy éppen meglazítsanak. Gondoljunk csak egy hatalmas szélturbina lapátjait rögzítő csavarkötésekre, vagy egy bányagépet összetartó masszív anyákra. Ezek a feladatok emberi erővel, sőt, gyakran még a legnagyobb kézi nyomatékkulcsokkal is megoldhatatlanok lennének megfelelő nyomatéksokszorozó nélkül.

A nyomatéksokszorozó tehát egy olyan mechanikus eszköz, amely a bolygóműves hajtómű elvén alapulva képes a bemeneti nyomatékot többszörösére növelni. Ennek köszönhetően a kezelőnek sokkal kisebb erőt kell kifejtenie, hogy elérjen egy adott kimeneti nyomatékot. Ez nemcsak a fizikai megterhelést csökkenti drámaian, hanem a munkavégzés pontosságát és biztonságát is jelentősen javítja. A hagyományos, hosszú karú nyomatékkulcsokkal való erőlködés, a “csővel való toldás” vagy más improvizált megoldások nemcsak pontatlanok, de rendkívül balesetveszélyesek is lehetnek. A nyomatéksokszorozó professzionális és ellenőrzött alternatívát kínál ezekre a problémákra.

A nyomatéksokszorozó történeti fejlődése és alapelvei

Bár a modern nyomatéksokszorozók kifinomult eszközök, alapelvük, az erőátvitel fogaskerekek segítségével, évezredek óta ismert. Az ókori görögök már alkalmaztak fogaskerék-rendszereket a vízkiemelő szerkezetekben és egyéb gépekben. A reneszánsz idején Leonardo da Vinci is kísérletezett különböző fogaskerék-konfigurációkkal, amelyek képesek voltak az erő vagy a sebesség átalakítására. A bolygóműves hajtóművek elmélete, amelyek a mai nyomatéksokszorozók gerincét adják, a 17. században kezdett kibontakozni, bár gyakorlati alkalmazásuk sokáig korlátozott volt.

A 20. század ipari forradalma és a nagyméretű gépek, szerkezetek elterjedése hozta el a valódi igényt a nagy nyomatékú rögzítési megoldásokra. A kezdeti megoldások gyakran nagyméretű, nehéz kézi karok vagy láncos emelőkhöz hasonló szerkezetek voltak, amelyek kezelése rendkívül nehézkes és pontatlan volt. A bolygóműves nyomatéksokszorozó megjelenése forradalmasította ezt a területet. A kompakt méret, a nagy áttételi arány és a viszonylag egyszerű szerkezet gyorsan népszerűvé tette az ipari környezetben.

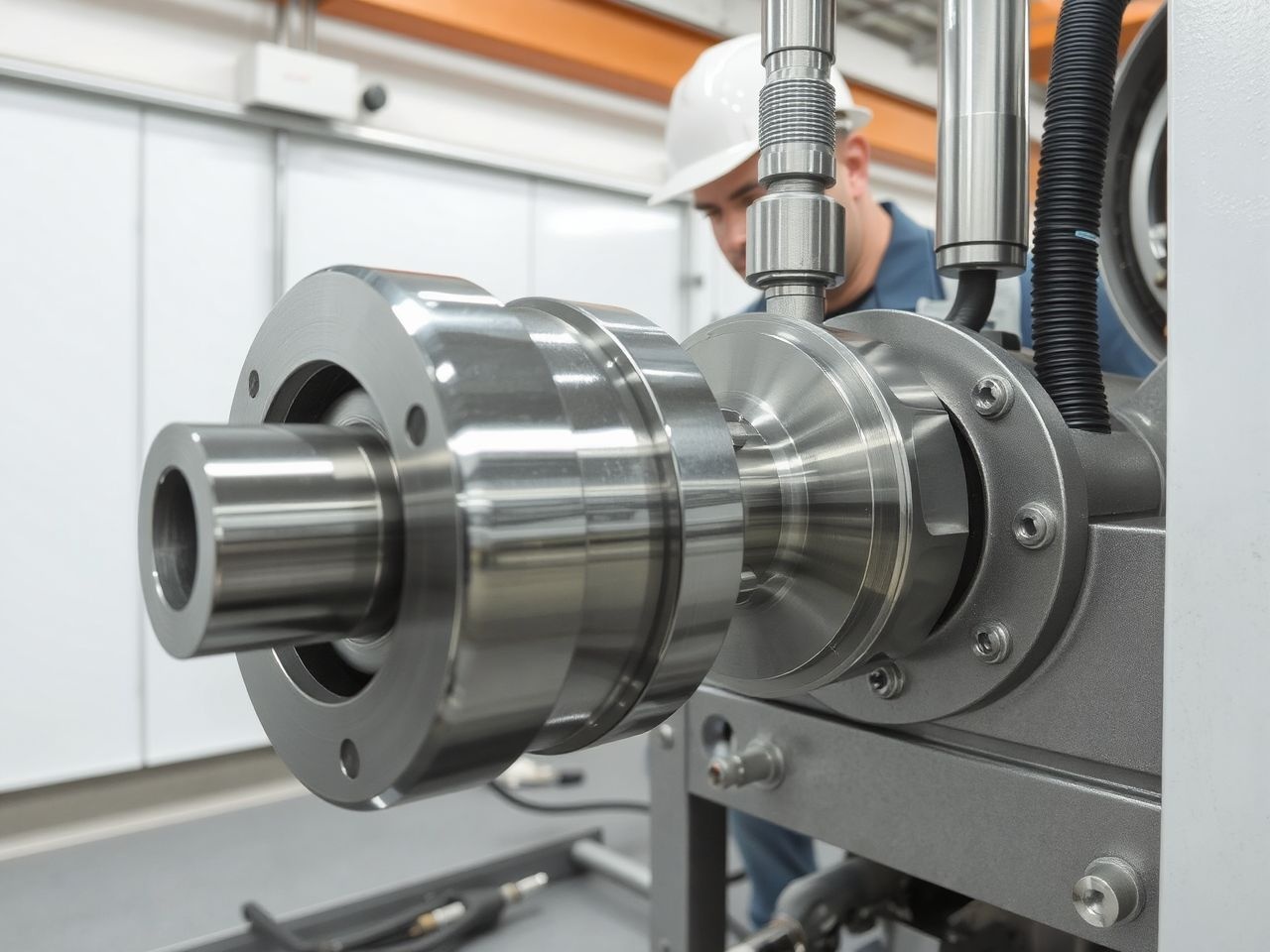

A nyomatéksokszorozó lényege egy differenciálműhöz hasonló, de eltérő működési elvű fogaskerék-rendszer. A leggyakoribb típus, a bolygóműves hajtómű, több elemből áll: egy központi napkerékből, amelyet egy vagy több bolygókerék vesz körül, és amelyek egy bolygókerék-tartón forognak. Ezt az egész rendszert egy külső, belső fogazású gyűrűkerék fogja körül. Amikor a bemeneti erő a napkerékre hat, az elmozdulást okoz a bolygókerekekben, amelyek a gyűrűkerék belső felületén gördülve elfordítják a bolygókerék-tartót. A kimeneti tengely ehhez a bolygókerék-tartóhoz kapcsolódik.

„A nyomatéksokszorozó nem csupán egy szerszám, hanem egy befektetés a pontosságba, a biztonságba és a hatékonyságba. Képessé teszi az ipart a legextrémebb rögzítési kihívások leküzdésére, miközben minimalizálja az emberi hibalehetőségeket és a fizikai megterhelést.”

Az áttételi arány a fogaskerekek számától és méretétől függ. Például, ha a napkerék 10 fogú, a bolygókerék 20 fogú, és a gyűrűkerék 50 fogú, akkor egy adott áttételi arány jön létre. Gyakran több bolygóműves fokozatot is egymás után kapcsolnak, hogy még nagyobb nyomatéksokszorozó hatást érjenek el. Egy tipikus kézi nyomatéksokszorozó áttételi aránya 1:3-tól egészen 1:100-ig vagy még tovább is terjedhet, ami azt jelenti, hogy 10 Nm bemeneti nyomatékból akár 1000 Nm kimeneti nyomatékot is kaphatunk.

A rendszer működéséhez elengedhetetlen egy reakciós kar vagy reakciós láb. Ez az elem támaszkodik egy szilárd felületre, például a szomszédos anyára, a munkadarab szerkezetére vagy egy kifejezetten erre a célra kialakított támasztékra. A reakciós kar feladata, hogy elnyelje a nyomaték ellentétes irányú reakcióját, megakadályozva ezzel a szerszám elfordulását, és biztosítva, hogy a teljes bemeneti nyomaték a kimeneti tengelyre jusson. Ennek hiányában a szerszám egyszerűen elfordulna a tengelye körül, és nem tudná kifejteni a kívánt nyomatékot. A reakciós kar megfelelő pozícionálása kritikus fontosságú a biztonságos és hatékony munkavégzéshez.

A nyomatéksokszorozók típusai és működésük

A nyomatéksokszorozók alapvető működési elvüket tekintve hasonlóak, de meghajtásuk módja szerint több kategóriába sorolhatók. Az ipari felhasználási területek sokfélesége szükségessé tette különböző típusok kifejlesztését, amelyek mindegyike specifikus előnyöket kínál bizonyos alkalmazásokhoz.

Kézi nyomatéksokszorozók

A kézi nyomatéksokszorozók a legelterjedtebb és leginkább sokoldalú típusok közé tartoznak. Ezek az eszközök egy kézi nyomatékkulccsal vagy racsnis kulccsal működtethetők. Belsőleg egy vagy több bolygóműves fokozatot tartalmaznak, amelyek a bemeneti nyomatékot a kívánt arányban megnövelik. Előnyük a hordozhatóság, az egyszerű használat és az, hogy nem igényelnek külső áramforrást. Ezért ideálisak olyan helyszíni munkákhoz, ahol nincs hozzáférés elektromos áramhoz vagy sűrített levegőhöz.

Működésük rendkívül egyszerű: a bemeneti oldalon egy standard négyszögkulcs csatlakozó található, ahová a nyomatékkulcsot illesztik. A kimeneti oldalon egy nagyobb négyszög csatlakozó található, amelyre a megfelelő méretű dugókulcsot helyezik. A szerszámot a rögzítendő anyára vagy csavarra helyezik, majd a reakciós kart stabilan megtámasztják. A nyomatékkulcs elfordításával a bolygóművek elvégzik a nyomatéksokszorozást, és a kimeneti oldalon a kívánt, megnövelt nyomaték jelentkezik.

A kézi nyomatéksokszorozók általában robusztus felépítésűek, hogy ellenálljanak a nagy igénybevételnek. Fontos a rendszeres karbantartás és a megfelelő kenés, hogy a fogaskerekek élettartama hosszú legyen, és a pontosság megmaradjon. A kalibrálás szintén kulcsfontosságú, különösen olyan alkalmazásoknál, ahol a szorítási pontosság kiemelten fontos.

Pneumatikus nyomatéksokszorozók

A pneumatikus nyomatéksokszorozók sűrített levegővel működnek, és gyakran “levegős nyomatékkulcs” néven is ismertek. Ezek a szerszámok egy beépített pneumatikus motort használnak a bolygóműves hajtómű meghajtására. Kézi társaikhoz képest jelentősen gyorsabbak és kevesebb fizikai erőfeszítést igényelnek az üzemeltetőtől. Különösen alkalmasak nagy mennyiségű csavarozási feladatokhoz, ahol a sebesség és a konzisztencia kulcsfontosságú.

A pneumatikus modellek általában precíz nyomatékbeállítással rendelkeznek, amely gyakran egy szabályozó szeleppel történik. Ez lehetővé teszi a felhasználó számára, hogy pontosan beállítsa a kívánt kimeneti nyomatékot. Sok modern pneumatikus nyomatéksokszorozó digitális kijelzővel is rendelkezik, amely valós időben mutatja az alkalmazott nyomatékot, tovább növelve a pontosságot és az ellenőrizhetőséget. A sűrített levegő szükségessége korlátozhatja a mobilitásukat, de stabil ipari környezetben, ahol a levegőellátás biztosított, rendkívül hatékonyak.

Elektromos nyomatéksokszorozók

Az elektromos nyomatéksokszorozók az elektromos motor erejét használják a nyomaték generálására. Ezek a szerszámok a pneumatikus változatokhoz hasonlóan gyorsak és hatékonyak, de a sűrített levegő helyett elektromos áramot igényelnek. Két fő kategóriájuk van: hálózati és akkumulátoros.

A hálózati elektromos nyomatéksokszorozók folyamatos áramellátást igényelnek, és ideálisak műhelyi vagy gyártósori munkákhoz, ahol a konnektorok könnyen elérhetőek. Gyakran tartalmaznak digitális vezérlőegységet, amely rendkívül pontos nyomatékbeállítást és ismételhetőséget biztosít. Egyes modellek még adatgyűjtésre is képesek, rögzítve az alkalmazott nyomatékértékeket, ami minőségbiztosítási szempontból rendkívül értékes.

Az akkumulátoros elektromos nyomatéksokszorozók a legújabb generációt képviselik, és a hordozhatóság terén verhetetlenek. A modern lítium-ion akkumulátorok nagy teljesítményt és hosszú üzemidőt biztosítanak, lehetővé téve a nagy nyomatékú csavarozást távoli vagy nehezen hozzáférhető helyeken is. Ezek a modellek is gyakran rendelkeznek digitális kijelzőkkel és programozható nyomatékbeállításokkal, kombinálva a mobilitást a precizitással.

Hidraulikus nyomatéksokszorozók

A hidraulikus nyomatéksokszorozók a legnagyobb nyomatékot biztosító eszközök közé tartoznak. Hidraulikus szivattyúval és hidraulikus olajjal működnek, és képesek több ezer, sőt tízezer Newtonméteres nyomatékot is kifejteni. Ezeket a szerszámokat extrém ipari alkalmazásokhoz tervezték, mint például hatalmas csavarok meghúzása olajfúrótornyokon, hidak építésénél vagy nagy erőművi turbinák szerelésénél.

A hidraulikus rendszerek rendkívül nagy erőt képesek átvinni kis méretű komponenseken keresztül. A hidraulikus nyomatéksokszorozók általában két részből állnak: maga a meghajtó egység, amely a hidraulikus motort és a bolygóműves hajtóművet tartalmazza, valamint egy külső hidraulikus szivattyú, amely az olajat nyomás alá helyezi. A szivattyú lehetővé teszi a nyomaték rendkívül pontos beállítását, és sok esetben digitális vezérléssel és adatgyűjtési funkcióval is rendelkezik. Bár a hidraulikus rendszerek robusztusak és erősek, karbantartásuk és üzemeltetésük komplexebb lehet a többi típushoz képest, és a szivattyú miatt kevésbé mobilisak.

| Típus | Meghajtás | Fő előnyök | Tipikus alkalmazások |

|---|---|---|---|

| Kézi | Emberi erő (nyomatékkulcs) | Hordozható, nincs szükség áramra/levegőre, gazdaságos | Helyszíni karbantartás, kisebb építkezések, általános ipari feladatok |

| Pneumatikus | Sűrített levegő | Gyors, nagy nyomaték, ismételhetőség | Gyártósorok, műhelyek, ahol van levegőhálózat |

| Elektromos (hálózati) | Elektromos áram | Pontos, nagy nyomaték, adatgyűjtés, csendes | Ellenőrzött összeszerelés, minőségbiztosítás, gyártósorok |

| Elektromos (akkumulátoros) | Akkumulátor | Hordozható, pontos, nagy nyomaték, vezeték nélküli szabadság | Távoli helyszínek, terepmunka, nehezen hozzáférhető területek |

| Hidraulikus | Hidraulikus olaj (szivattyú) | Extrém nyomaték, rendkívüli pontosság és kontroll | Olaj- és gázipar, szélturbinák, nagyméretű szerkezetek, nehézgépgyártás |

A bolygóműves hajtómű részletes működése

A nyomatéksokszorozó szívét a bolygóműves hajtómű alkotja, amely egy zseniális mechanikai szerkezet az erőátvitelre. Ennek részletes megértése kulcsfontosságú a szerszám képességeinek és korlátainak felismeréséhez.

A bolygóműves hajtómű alapvetően öt fő komponenst tartalmaz:

- Napkerék (Sun Gear): Ez a központi fogaskerék, amelyre a bemeneti nyomaték hat. Általában a hajtó tengelyhez kapcsolódik.

- Bolygókerekek (Planet Gears): Ezek kisebb fogaskerekek, amelyek a napkerék körül forognak, hasonlóan a bolygókhoz a Nap körül. Általában három vagy négy bolygókerék van egy fokozatban, egyenletesen elosztva a terhelést.

- Bolygókerék-tartó (Planet Carrier): Ez a keret tartja a bolygókerekeket a helyükön, és biztosítja, hogy azok a napkerék és a gyűrűkerék között forogjanak. Ez a komponens általában a kimeneti tengelyhez kapcsolódik.

- Gyűrűkerék (Ring Gear / Annulus): Ez egy külső, belső fogazású gyűrű, amely körülveszi a bolygókerekeket. A nyomatéksokszorozó esetében ez a gyűrűkerék rögzítve van a szerszám házához, vagyis nem forog.

- Ház (Housing): Ez a külső burkolat, amely az egész mechanizmust egyben tartja, és amelyhez a gyűrűkerék rögzítve van, valamint a reakciós kar is ehhez kapcsolódik.

Amikor a bemeneti nyomaték a napkereket elkezdi forgatni, a napkerék fogai a bolygókerekek fogazatába kapcsolódnak. Mivel a gyűrűkerék fixen rögzítve van, a bolygókerekek nemcsak a saját tengelyük körül forognak, hanem a gyűrűkerék belső felületén gördülve a napkerék körül is keringeni kezdenek. Ez a keringő mozgás okozza a bolygókerék-tartó elfordulását. Mivel a kimeneti tengely a bolygókerék-tartóhoz kapcsolódik, a kimeneti tengely is elfordul.

A nyomatéksokszorozás elve a fogaskerekek számának és elrendezésének köszönhető. A bemeneti nyomatékot a napkerékre alkalmazzuk, a kimeneti nyomatékot pedig a bolygókerék-tartóról vesszük le. Mivel a gyűrűkerék rögzített, a bolygókerekeknek “körbe kell járniuk” a napkereket, miközben a gyűrűkerék mentén gördülnek. Ez az összetett mozgás jelentősen csökkenti a fordulatszámot, ugyanakkor drámaian megnöveli a nyomatékot. Az áttételi arányt a fogszámok aránya határozza meg.

Egyetlen bolygóműves fokozat általában 1:3 és 1:7 közötti áttételi arányt biztosít. Ahhoz, hogy nagyobb nyomatéksokszorozást érjenek el (pl. 1:25, 1:50, vagy akár 1:100), több bolygóműves fokozatot kapcsolnak egymás után. Minden egyes fokozat tovább növeli a nyomatékot, bár ezzel együtt a fordulatszám is tovább csökken. Ez a többfokozatú kialakítás teszi lehetővé, hogy a viszonylag kompakt méretű nyomatéksokszorozók hatalmas erőt fejtsenek ki.

A súrlódás és a hatékonyság szempontjából a bolygóműves hajtóművek rendkívül hatékonyak, általában 90-97%-os hatásfokkal működnek fokozatonként. Ez azt jelenti, hogy a bemeneti energia nagy része nyomatékká alakul, és csak kis része vész el hő vagy súrlódás formájában. A megfelelő kenés létfontosságú a súrlódás minimalizálásához és a fogaskerekek élettartamának meghosszabbításához.

„A bolygóműves hajtómű a nyomatéksokszorozó lelke. Kompakt méretben képes hatalmas erőt átadni, lehetővé téve a precíz és biztonságos csavarozást olyan területeken, ahol az emberi erő már rég nem elegendő.”

A reakciós kar szerepe ebben a rendszerben kulcsfontosságú. Ahogy a napkerék forog, és a bolygókerekek a gyűrűkerék mentén gurulnak, egy ellentétes irányú forgatónyomaték keletkezik a szerszám házán. Ezt az ellentétes nyomatékot kell a reakciós karnak elnyelnie, megtámasztva egy külső, stabil ponton. Ha a reakciós kar nincs megfelelően rögzítve, a szerszám egész egyszerűen elfordulna a tengelye körül anélkül, hogy a kimeneti nyomaték érvényesülne a csavaron. Ezért a reakciós pont kiválasztása és a kar biztonságos rögzítése a munkavégzés egyik legfontosabb lépése.

A nyomatéksokszorozók előnyei

A nyomatéksokszorozók használata számos előnnyel jár az ipari és karbantartási feladatok során, különösen, ha nagy nyomatékra van szükség.

Az egyik legnyilvánvalóbb előny a megnövelt nyomaték. A szerszámok lehetővé teszik, hogy viszonylag kis bemeneti erővel hatalmas kimeneti nyomatékot érjünk el. Ez azt jelenti, hogy egyetlen ember is képes lehet olyan csavarokat meghúzni vagy meglazítani, amelyekhez egyébként több emberre, hosszú karú kulcsokra vagy hidraulikus berendezésekre lenne szükség. Ez jelentős idő- és munkaerő-megtakarítást eredményez.

A pontosság és ismételhetőség szintén kiemelkedő. A modern nyomatéksokszorozók, különösen az elektromos és hidraulikus változatok, rendkívül pontos nyomatékbeállítást tesznek lehetővé. Ez kritikus fontosságú az olyan alkalmazásokban, ahol a csavarkötések szorossága befolyásolja a szerkezet integritását és biztonságát. A digitális kijelzők és a programozható beállítások garantálják, hogy minden csavar a pontos specifikációnak megfelelően legyen meghúzva, csökkentve a hibalehetőséget és növelve a megbízhatóságot.

A munkaerő-megtakarítás és a fizikai terhelés csökkentése is jelentős. A nagy nyomatékú feladatok végzése hagyományos eszközökkel rendkívül fárasztó és megterhelő lehet az operátor számára. A nyomatéksokszorozók minimálisra csökkentik a szükséges fizikai erőt, ezáltal csökkentve a fáradtságot, a sérülések kockázatát és növelve a munkavégzés hatékonyságát. Ez különösen fontos hosszú műszakok vagy nagyszámú csavarozási feladat esetén.

A biztonság egy másik kulcsfontosságú szempont. A hosszú karú kulcsok használata, a “pipa” vagy “toldócső” alkalmazása rendkívül veszélyes lehet. Az ilyen improvizált megoldásoknál fennáll a csúszás, a szerszám hirtelen elengedésének vagy az operátor sérülésének kockázata. A nyomatéksokszorozók stabilak, ellenőrzött mozgást biztosítanak, és a reakciós kar biztonságosan megtámasztja az ellentétes erőt. Ezáltal minimalizálják a balesetek kockázatát, és biztonságosabb munkakörnyezetet teremtenek.

A kompakt méret ellenére a nyomatéksokszorozók hatalmas erőt képesek kifejteni. Ez lehetővé teszi a munkavégzést szűk helyeken, ahol a hosszú karú kulcsok vagy más nagyméretű eszközök egyszerűen nem férnének el. A hordozható kézi és akkumulátoros modellek különösen előnyösek a helyszíni karbantartási és szerelési feladatok során.

Végül, de nem utolsósorban, a költséghatékonyság is megemlíthető. Bár egy professzionális nyomatéksokszorozó beruházást jelent, hosszú távon megtérül. Kevesebb munkaerőt igényel, csökkenti a hibákból eredő költségeket (pl. csavarkötés meghibásodása, garanciális javítások), növeli a termelékenységet, és csökkenti a balesetek miatti kieséseket. Emellett a pontos nyomaték alkalmazása hozzájárul a berendezések élettartamának meghosszabbításához, elkerülve a túl- vagy alulhúzás okozta károkat.

Ipari felhasználási területek

A nyomatéksokszorozók rendkívül széles körben alkalmazhatók az iparban, ahol nagy nyomatékú csavarkötésekre van szükség. Az alábbiakban bemutatunk néhány kulcsfontosságú iparágat és a szerszámok specifikus alkalmazásait.

Gépjárműipar és nehézgépgyártás

A gépjárműiparban, különösen a teherautók, buszok, munkagépek és egyéb nehézgépjárművek gyártásában és karbantartásában a nyomatéksokszorozók elengedhetetlenek. A kerékanyák meghúzása, a futómű-alkatrészek rögzítése, a motorblokk vagy a sebességváltó elemeinek összeszerelése mind olyan feladatok, ahol nagy és pontos nyomatékra van szükség. A kézi nyomatéksokszorozók ideálisak a helyszíni gumicserékhez vagy a műhelyi karbantartáshoz, míg a pneumatikus és elektromos változatok a gyártósorokon biztosítják a gyors és ismételhető összeszerelést. A bányagépek, mezőgazdasági gépek és építőipari berendezések, mint például markolók vagy daruk, szintén hatalmas csavarokkal vannak rögzítve, amelyek pontos meghúzását csak ezek az eszközök garantálják.

Építőipar és acélszerkezetek

Az építőiparban, különösen a nagyméretű acélszerkezetek, hidak, magasépületek vagy ipari létesítmények építésénél a nyomatéksokszorozók kulcsszerepet játszanak. Az acélgerendák, oszlopok és egyéb teherhordó elemek egymáshoz rögzítése rendkívül nagy és pontos nyomatékot igényel. A nem megfelelő szorítás súlyos szerkezeti hibákhoz vezethet. A hidraulikus és nagyteljesítményű elektromos nyomatéksokszorozók biztosítják, hogy ezek a kritikus csavarkötések a tervezett specifikációk szerint készüljenek el, garantálva a szerkezet stabilitását és biztonságát.

Olaj- és gázipar

Az olaj- és gázipar az egyik leginkább nyomatékigényes szektor. Az olajfúrótornyok, finomítók, vezetékrendszerek és egyéb berendezések karbantartása és összeszerelése során hatalmas nyomásnak és szélsőséges körülményeknek ellenálló csavarkötésekre van szükség. A hidraulikus nyomatéksokszorozók itt elengedhetetlenek, mivel képesek a legnagyobb nyomatékokat is precízen és biztonságosan alkalmazni. A csővezetékek karimáinak tömítettsége, a szelepek és a nyomástartó edények rögzítése mind olyan feladatok, ahol a legkisebb hiba is katasztrofális következményekkel járhat.

Szélenergia ipar

A szélenergia szektor robbanásszerű fejlődése új kihívásokat hozott a nagyméretű csavarkötések terén. Egy szélturbina tornya, lapátjai és a gondola közötti csatlakozások hatalmas erőknek vannak kitéve. A több méter hosszú, vastag csavarok meghúzása és ellenőrzése rendkívül precíz munkát igényel. Az akkumulátoros és hidraulikus nyomatéksokszorozók itt kiemelten fontosak, mivel lehetővé teszik a munkavégzést nagy magasságban és gyakran távoli helyszíneken, ahol a megbízhatóság és a pontosság kritikus.

Bányászat

A bányászatban használt hatalmas gépek és berendezések, mint például a kotrógépek, szállítószalagok vagy fúróberendezések, rendkívül robusztus csavarkötésekkel rendelkeznek. Ezek a gépek extrém terhelésnek és koptató környezetnek vannak kitéve, ezért a csavarok megfelelő nyomatékkal történő meghúzása kulcsfontosságú a biztonságos és hatékony működéshez. A pneumatikus és hidraulikus nyomatéksokszorozók a bányászati iparban is gyakoriak, segítve a karbantartási és javítási munkákat.

Hajógyártás és tengeri ipar

A hajógyártásban és a tengeri platformok építésénél is gyakran találkozunk nagyméretű csavarkötésekkel, amelyek extrém korróziós és terhelési körülményeknek vannak kitéve. A hajók propellereinek, motorjainak, kormányszerkezeteinek rögzítése, valamint a tengeri fúrótornyok és platformok építése mind olyan területek, ahol a nyomatéksokszorozók nélkülözhetetlenek a biztonságos és tartós kötések kialakításához.

Vasúti ipar

A vasúti iparban a sínek rögzítése, a mozdonyok és vagonok futóművének, fékrendszerének karbantartása, valamint az egyéb szerkezeti elemek összeszerelése során is szükség van nagy nyomatékú csavarozásra. A nyomatéksokszorozók segítenek a gyors és pontos munkavégzésben, hozzájárulva a vasúti közlekedés biztonságához.

Ezeken kívül számos más iparágban is alkalmazzák a nyomatéksokszorozókat, például az erőművekben, a vegyiparban, a cementgyártásban, vagy bármely olyan területen, ahol nagyméretű, nagy terhelésű gépeket és szerkezeteket szerelnek össze vagy tartanak karban. A szerszámok sokoldalúsága és megbízhatósága teszi őket az ipari karbantartás és összeszerelés alapvető eszközeivé.

A nyomatéksokszorozó kiválasztásának szempontjai

A megfelelő nyomatéksokszorozó kiválasztása kulcsfontosságú a hatékony és biztonságos munkavégzéshez. Számos tényezőt kell figyelembe venni, hogy az adott feladathoz leginkább illő eszközt válasszuk.

1. Szükséges nyomatéktartomány: Ez a legfontosabb szempont. Először is meg kell határozni a meghúzandó csavarok maximális és minimális nyomatékigényét. A nyomatéksokszorozó kiválasztásánál mindig olyan modellt kell választani, amelynek a maximális kimeneti nyomatéka elegendő a legnehezebb feladatokhoz, de a pontos beállítások lehetővé teszik az alacsonyabb nyomatékok alkalmazását is. Fontos a biztonsági ráhagyás is, soha ne használjuk a szerszámot a maximális kapacitásának határán.

2. Pontossági követelmények: Egyes alkalmazásoknál rendkívül precíz nyomatékra van szükség (pl. repülőgépipar, kritikus szerkezeti elemek), míg más esetekben elegendő egy tágabb tűréshatár. A kézi nyomatéksokszorozók általában kevésbé pontosak, mint az elektromos vagy hidraulikus társaik, amelyek digitális vezérléssel és kalibrálási lehetőséggel rendelkeznek.

3. Meghajtás típusa: Döntő fontosságú, hogy milyen energiaforrás áll rendelkezésre a munkavégzés helyszínén.

- Kézi: Ha nincs áram vagy levegő, vagy ha a mobilitás a legfontosabb szempont. Lassabb, de rendkívül sokoldalú.

- Pneumatikus: Ha van sűrített levegő hálózat, és a sebesség fontos.

- Elektromos (hálózati): Stabil áramforrás esetén, ahol a pontosság és az adatgyűjtés is számít.

- Elektromos (akkumulátoros): A mobilitás és a pontosság kombinációja, ideális terepmunkához.

- Hidraulikus: Extrém nyomatékigények esetén, ahol a legnagyobb erőkifejtésre van szükség.

4. Reakciós kar típusa és elérhetősége: A reakciós kar elengedhetetlen a nyomatéksokszorozó működéséhez. Fontos felmérni, hogy a munkadarabon vagy annak közelében van-e megfelelő támasztási pont a reakciós karnak. Szükség esetén speciális reakciós karokat vagy adaptereket kell beszerezni, amelyek illeszkednek a munkakörnyezethez. A gyártók gyakran kínálnak különböző hosszúságú és formájú reakciós karokat a különböző alkalmazásokhoz.

5. Méret és súly: Szűk helyeken vagy magasban végzett munkához a kompakt és könnyű modellek előnyösebbek. A kézi és akkumulátoros változatok általában a legkönnyebbek és legkisebbek, míg a hidraulikus rendszerek a szivattyúval együtt már jelentős súlyt képviselhetnek.

6. Tartósság és anyagminőség: Az ipari környezetben használt szerszámoknak rendkívül strapabíróknak kell lenniük. Fontos a minőségi anyagokból (pl. edzett acél) készült, robusztus felépítésű nyomatéksokszorozó kiválasztása, amely ellenáll a kemény igénybevételnek.

7. Karbantartás és kalibrálás: Minden nyomatéksokszorozó rendszeres karbantartást és kalibrálást igényel a pontosság és a hosszú élettartam megőrzése érdekében. Érdemes olyan gyártótól vásárolni, amely megbízható szervizhátteret és kalibrálási szolgáltatást biztosít.

8. Költségvetés: A nyomatéksokszorozók ára széles skálán mozog a kézi modellektől a csúcskategóriás hidraulikus rendszerekig. Fontos a költségvetés és a szükséges funkciók közötti egyensúly megtalálása. A legolcsóbb megoldás nem mindig a leggazdaságosabb hosszú távon, ha figyelembe vesszük a pontosság, a tartósság és a biztonság szempontjait.

A gondos mérlegelés és a fenti szempontok figyelembe vétele segíti a felhasználót abban, hogy a legmegfelelőbb nyomatéksokszorozót válassza ki az adott feladathoz, maximalizálva a hatékonyságot és a biztonságot.

Biztonsági szempontok és helyes használat

A nyomatéksokszorozók nagy erőt képesek kifejteni, ezért használatuk során kiemelten fontos a biztonsági előírások betartása és a helyes használat elsajátítása. A nem megfelelő használat súlyos sérülésekhez, a berendezés károsodásához vagy a munkadarab meghibásodásához vezethet.

1. Képzés és ismeretek: Csak képzett és felhatalmazott személyzet használhat nyomatéksokszorozót. Fontos alaposan áttanulmányozni a gyártó kezelési útmutatóját, és megérteni a szerszám működését, korlátait és biztonsági funkcióit. A megfelelő képzés magában foglalja a nyomatékbeállításokat, a reakciós kar pozicionálását és a vészhelyzeti eljárásokat.

2. Személyi védőfelszerelés (PPE): Mindig viseljen megfelelő PPE-t, beleértve a védőszemüveget, védőkesztyűt és acélbetétes védőcipőt. A nagyméretű csavarok meghúzásánál vagy lazításánál előfordulhat, hogy a szerszám vagy a munkadarab váratlanul reagál, és a repülő törmelék vagy az elmozduló alkatrészek sérülést okozhatnak.

3. A reakciós kar biztonságos rögzítése: Ez a legkritikusabb biztonsági szempont. A reakciós karnak stabilan és biztonságosan kell támaszkodnia egy erre alkalmas felületre. Soha ne támaszkodjon a reakciós karra kézzel vagy testtel! Győződjön meg arról, hogy a támasztási pont elég erős ahhoz, hogy elnyelje a teljes reakciós nyomatékot. A reakciós kar elmozdulása vagy elcsúszása rendkívül veszélyes lehet, mivel a szerszám hirtelen elfordulhat, ütést okozva.

4. Megfelelő dugókulcsok és adapterek használata: Csak kiváló minőségű, ütésálló, ipari felhasználásra tervezett dugókulcsokat és adaptereket használjon. A nem megfelelő minőségű vagy sérült tartozékok eltörhetnek, szétrepülhetnek, komoly sérüléseket okozva. Győződjön meg arról, hogy a dugókulcs szilárdan illeszkedik a nyomatéksokszorozó kimeneti tengelyére és a csavarfejre.

5. A maximális nyomaték túllépésének elkerülése: Soha ne lépje túl a nyomatéksokszorozó gyártója által megadott maximális bemeneti vagy kimeneti nyomatékot. A túlzott terhelés károsíthatja a szerszámot, a munkadarabot, és balesetveszélyes helyzetet teremthet.

6. A szerszám és a munkadarab stabilitása: Győződjön meg arról, hogy a munkadarab stabilan rögzítve van, és nem mozdul el a csavarozás során. A szerszámot is stabilan kell tartani, elkerülve a ferde vagy billegő pozíciót, ami a csavarfej sérüléséhez vagy a szerszám elcsúszásához vezethet.

7. Rendszeres karbantartás és kalibrálás: A nyomatéksokszorozót rendszeresen ellenőrizni kell kopás, sérülés vagy repedések szempontjából. A fogaskerekek megfelelő kenése elengedhetetlen. A pontosság megőrzése érdekében rendszeres időközönként kalibráltatni kell a szerszámot, különösen a kritikus alkalmazásoknál. A kalibrálás elmulasztása pontatlan nyomatékot eredményezhet, ami szerkezeti hibákhoz vezethet.

8. A munkaterület tisztán tartása: Tartsa tisztán és rendezetten a munkaterületet, távolítsa el a csúszásveszélyes anyagokat, mint például olaj, zsír vagy törmelék. Győződjön meg arról, hogy elegendő hely van a munkavégzéshez, és ne legyenek akadályok a reakciós kar útjában.

9. Hirtelen terhelés elkerülése: Kerülje a hirtelen, rángatózó mozdulatokat. A nyomatékot fokozatosan és egyenletesen kell alkalmazni. Különösen a kézi nyomatéksokszorozók esetében, ahol a bemeneti nyomatékot egy nyomatékkulcs biztosítja, ügyeljen arra, hogy a kulcs ne csússzon meg.

Ezen biztonsági előírások betartása kulcsfontosságú a balesetek megelőzéséhez és a nyomatéksokszorozó hosszú távú, megbízható működésének biztosításához. A biztonság sosem lehet másodlagos szempont, különösen, ha nagy erőkkel dolgozunk.

Összehasonlítás más nagy nyomatékú eszközökkel

A nyomatéksokszorozó nem az egyetlen eszköz a piacon, amely nagy nyomatékú csavarozásra alkalmas. Fontos megérteni, hogy miben különbözik más hasonló célú szerszámoktól, hogy a legmegfelelőbbet választhassuk az adott feladathoz.

Nyomatékkulcsok (hagyományos)

A hagyományos nyomatékkulcsok közvetlenül alkalmazzák a nyomatékot a csavarra, anélkül, hogy azt mechanikusan sokszoroznák. Különböző típusai léteznek (kattanós, digitális, nyomatékelhajlásos), és széles körben használják őket, ahol a nyomatékigények nem extrémek. Előnyük az egyszerűség, a viszonylag alacsony ár és a jó pontosság a tervezési tartományukon belül. Hátrányuk, hogy korlátozott a nyomatéktartományuk, és a nagyobb nyomatékok eléréséhez hosszú karú változatokra van szükség, ami nehézkessé és balesetveszélyessé teheti a munkát.

A nyomatéksokszorozó és a nyomatékkulcs közötti fő különbség a mechanikai áttétel. A nyomatéksokszorozó lehetővé teszi, hogy egy kisebb nyomatékkulccsal sokkal nagyobb nyomatékot érjünk el, miközben a fizikai terhelés minimális marad. Ez biztonságosabbá és kényelmesebbé teszi a munkát, különösen nagy átmérőjű csavarok esetén.

Ütvecsavarozók

Az ütvecsavarozók (elektromos, pneumatikus vagy akkumulátoros) szintén nagy nyomatékú eszközök, amelyek ütőmechanizmussal lazítják vagy húzzák meg a csavarokat. Rendkívül gyorsak és hatékonyak a rozsdás, beragadt csavarok lazításában vagy a nagy mennyiségű csavarozási feladatoknál. Azonban az ütőmechanizmus miatt a nyomaték nem folyamatos, hanem impulzusokban jelentkezik, ami jelentősen befolyásolja a pontosságot. Az ütvecsavarozók nem alkalmasak olyan alkalmazásokra, ahol pontosan kalibrált nyomatékra van szükség.

A nyomatéksokszorozó ezzel szemben folyamatos és ellenőrzött nyomatékot biztosít, ami sokkal nagyobb pontosságot garantál. Bár lassabbak lehetnek, mint az ütvecsavarozók, a kritikus csavarkötéseknél a pontosság felülírja a sebességet. Sok esetben az ütvecsavarozót használják a csavarok előzetes meghúzására, majd a nyomatéksokszorozóval fejezik be a munkát a pontos nyomaték eléréséhez.

Hidraulikus kulcsok (kazettás és négyszögkulcsos)

A hidraulikus kulcsok, mint már említettük, a legnagyobb nyomatékot biztosító eszközök közé tartoznak. Két fő típusuk van: a kazettás és a négyszögkulcsos. A kazettás változatok alacsony profilúak, és szűk helyeken is használhatók, míg a négyszögkulcsosak hagyományos dugókulcsokkal működnek. Rendkívül pontosak és ismételhetőek, és hatalmas nyomatékokat képesek leadni.

A hidraulikus nyomatéksokszorozók és a hidraulikus kulcsok között a különbség árnyaltabb. Gyakran a hidraulikus kulcsok maguk is tartalmaznak egy bolygóműves hajtóművet, tehát lényegében hidraulikus meghajtású nyomatéksokszorozók. A fő különbség a terminológiában és a kialakításban lehet. Általánosságban elmondható, hogy a hidraulikus kulcsok nagyobb nyomatéktartományt fednek le, és robusztusabbak lehetnek az extrém ipari felhasználásra. Hátrányuk a magasabb ár, a komplexebb üzemeltetés (külső szivattyú) és a kisebb mobilitás.

Összefoglalva, a nyomatéksokszorozó egyedülálló helyet foglal el a nagy nyomatékú szerszámok között. Képes hidraulikus rendszerekhez hasonló pontosságot és erőt biztosítani, de gyakran kompaktabb és mobilisabb formában, különösen az elektromos és kézi változatok esetében. Az ütvecsavarozókhoz képest sokkal precízebb, a hagyományos nyomatékkulcsokhoz képest pedig sokkal nagyobb erőt és biztonságot nyújt. A választás mindig az adott feladat nyomatékigényétől, pontossági követelményeitől, a rendelkezésre álló energiaforrástól és a költségvetéstől függ.

A nyomatéksokszorozók jövője és innovációk

A nyomatéksokszorozók technológiája folyamatosan fejlődik, ahogy az ipari igények is változnak. A jövőben várhatóan még nagyobb hangsúlyt kap a pontosság, az ergonómia, a digitális integráció és a fenntarthatóság.

Digitális integráció és okoseszközök

A modern nyomatéksokszorozók már most is gyakran rendelkeznek digitális kijelzőkkel és programozható beállításokkal. A jövőben ez a trend tovább erősödik. Az “okos” nyomatéksokszorozók képesek lesznek vezeték nélkül kommunikálni központi rendszerekkel, például gyártásirányítási szoftverekkel (MES). Ez lehetővé teszi az alkalmazott nyomatékértékek valós idejű rögzítését, az adatok elemzését, a minőségellenőrzést és a nyomon követhetőséget. A beépített szenzorok nemcsak a nyomatékot, hanem a szögelfordulást, a hőmérsékletet és más releváns paramétereket is mérhetik, ezzel növelve a csavarkötések megbízhatóságát és a munkafolyamatok átláthatóságát.

Ergonómia és felhasználóbarát kialakítás

A fizikai terhelés csökkentése és a biztonság növelése érdekében az ergonómia egyre nagyobb szerepet kap a tervezésben. A jövőbeli nyomatéksokszorozók valószínűleg még könnyebbek, kiegyensúlyozottabbak és könnyebben kezelhetők lesznek. A vibrációcsillapító technológiák és a kényelmesebb markolatok hozzájárulnak a kezelő fáradtságának csökkentéséhez. A moduláris kialakítások lehetővé tehetik a reakciós karok és egyéb kiegészítők gyors és egyszerű cseréjét, adaptálva a szerszámot a különböző munkakörülményekhez.

Akkumulátor technológia fejlődése

Az akkumulátoros elektromos nyomatéksokszorozók népszerűsége folyamatosan növekszik. A lítium-ion technológia fejlődésével egyre nagyobb kapacitású és hosszabb élettartamú akkumulátorok válnak elérhetővé. Ez lehetővé teszi a még nagyobb nyomatékok elérését vezeték nélkül, meghosszabbított üzemidővel. A gyors töltési lehetőségek és az univerzális akkumulátorrendszerek tovább növelik ezeknek az eszközöknek a vonzerejét a helyszíni és mobil alkalmazásokban.

Anyagtudományi fejlesztések

Az új, könnyebb és erősebb anyagok alkalmazása lehetővé teszi a nyomatéksokszorozók súlyának csökkentését anélkül, hogy a tartósság vagy a teljesítmény rovására menne. A fejlettebb acélötvözetek, kompozit anyagok és a precíziós gyártási eljárások növelik a fogaskerekek élettartamát és a szerszámok általános megbízhatóságát.

Fenntarthatóság és környezetbarát megoldások

A környezettudatosság növekedésével a gyártók várhatóan nagyobb hangsúlyt fektetnek a fenntartható gyártási eljárásokra és az energiahatékony működésre. Az elektromos nyomatéksokszorozók, különösen az akkumulátoros változatok, már most is csendesebbek és emissziómentesebbek, mint a pneumatikus társaik. A jövőben még energiatakarékosabb motorok és alkatrészek kerülhetnek bevezetésre.

A nyomatéksokszorozók tehát nem csupán statikus eszközök, hanem folyamatosan fejlődő technológiák, amelyek alkalmazkodnak az ipari igényekhez és a technológiai innovációkhoz. A jövőben még inkább integrált, intelligens és felhasználóbarát megoldásokat kínálnak majd a legkomplexebb nyomatékkezelési feladatokra is.