A cikk tartalma Show

A modern technológia vívmányai mára szinte elképzelhetetlenek lennének a precíz és dinamikus mozgásvezérlés nélkül. Gondoljunk csak az önvezető autókra, a sebészeti robotokra, vagy éppen a futószalagokon dolgozó ipari manipulátorokra. Ezen rendszerek szívében gyakran egy rendkívül kifinomult technológia, a szervórendszer áll. A „szervó” szó a latin „servus” kifejezésből ered, mely szolgát vagy szolgálatot jelent, és tökéletesen leírja a rendszer lényegét: pontosan és megbízhatóan szolgálja ki a beállított parancsokat, alkalmazkodva a változó körülményekhez. Ez a cikk a szervórendszer működését, alapvető elemeit, típusait és a legkülönfélébb iparágakban betöltött szerepét mutatja be, rávilágítva arra, hogyan mozgatja a modern technika legkomplexebb gépezeteit is.

A szervórendszer nem csupán egy motor, hanem egy integrált vezérlési lánc, amely képes egy gép vagy mechanizmus pozícióját, sebességét vagy gyorsulását rendkívül pontosan szabályozni. Ellentétben a hagyományos, nyílt hurkú (open-loop) rendszerekkel, amelyek csupán utasítást adnak ki anélkül, hogy ellenőriznék annak végrehajtását, a szervórendszer egy zárt hurkú (closed-loop) vezérlési elven működik. Ez a visszacsatolás teszi lehetővé, hogy a rendszer folyamatosan összehasonlítsa a kívánt állapotot a tényleges állapottal, és azonnal korrigálja az esetleges eltéréseket. Ez a képesség kulcsfontosságú azokban az alkalmazásokban, ahol a pontosság, a dinamika és az ismételhetőség elengedhetetlen.

A szervórendszer alapvető komponensei

Egy tipikus szervórendszer több egymással együttműködő részből áll, melyek mindegyike kulcsfontosságú a precíz és megbízható működéshez. Ezek a komponensek alkotják a zárt hurkú vezérlési kört, lehetővé téve a folyamatos ellenőrzést és korrekciót.

A rendszer magja a vezérlő, amely a parancsokat adja ki. Ez lehet egy egyszerű mikrovezérlő, egy programozható logikai vezérlő (PLC), vagy akár egy komplex ipari számítógép. A vezérlő feladata, hogy a felhasználó által megadott mozgásprofilt (pozíció, sebesség, gyorsulás) digitális jelekké alakítsa, melyeket aztán a rendszer többi eleme értelmezhet és végrehajthat.

A vezérlő jelét az erősítő, más néven szervóhajtás vagy szervóvezérlő fogadja. Ennek a modulnak a feladata, hogy a vezérlőtől érkező alacsony teljesítményű jeleket megnövelje, és a szervómotor számára megfelelő áramot és feszültséget biztosítson. A szervóhajtások rendkívül kifinomult eszközök, amelyek képesek a motor áramát és feszültségét millisekundumok alatt szabályozni, ezzel biztosítva a motor dinamikus és pontos működését. Emellett gyakran tartalmaznak beépített biztonsági funkciókat és kommunikációs interfészeket is.

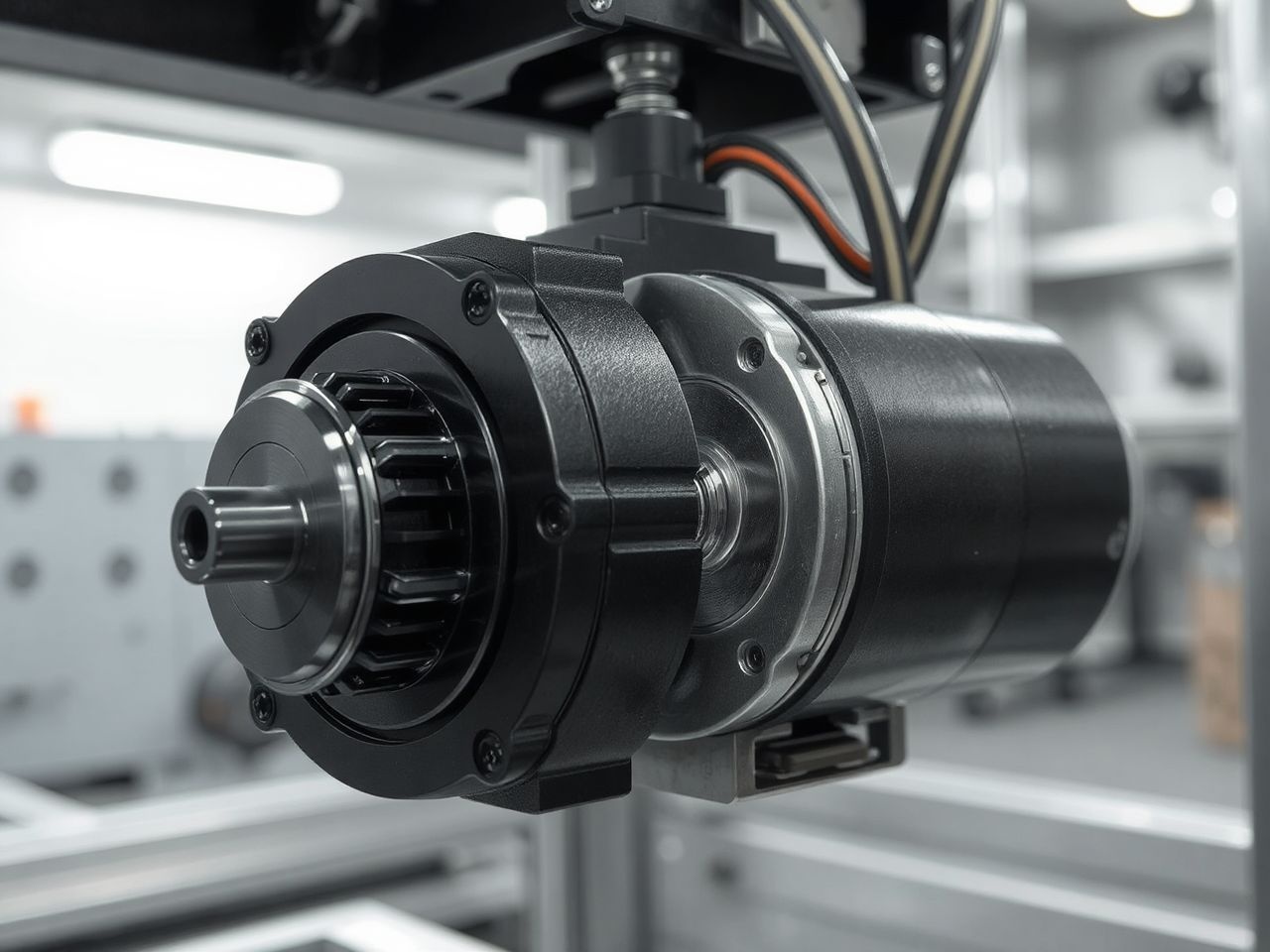

A rendszer mozgatóereje a szervómotor. Ez egy speciális elektromos motor, amelyet kifejezetten precíziós vezérlésre terveztek. Különböző típusai léteznek, mint például az AC (váltakozó áramú) és DC (egyenáramú) szervómotorok, vagy a lineáris szervómotorok, amelyek közvetlenül lineáris mozgást generálnak. A szervómotorok jellemzője a nagy nyomatéksűrűség, a gyors reakcióidő és a széles fordulatszám-tartomány.

A zárt hurkú vezérléshez elengedhetetlen a visszacsatoló érzékelő, más néven jeladó. Ez az eszköz folyamatosan figyeli a motor aktuális pozícióját, sebességét vagy akár nyomatékát, és visszajelzést küld a vezérlőnek. A leggyakoribb jeladók az encoderek (inkrementális és abszolút), a resolverek és a Hall-szenzorok. Az encoder optikai vagy mágneses elven működve számolja a motor elfordulását vagy a lineáris mozgás távolságát, míg a resolver robusztusabb, ipari környezetben is megbízhatóan működő analóg eszköz. A Hall-szenzorokat elsősorban a kefe nélküli DC (BLDC) motorok kommutációjához használják.

Végül, de nem utolsósorban, a mechanikus hajtás köti össze a szervómotort a mozgatni kívánt terheléssel. Ez lehet egy fogaskerék-áttétel, egy szíjhajtás, egy csavarorsó-anya rendszer (golyósorsó), vagy akár egy közvetlen meghajtás. A mechanikai elemek kiválasztása kulcsfontosságú a rendszer merevsége, pontossága és hatékonysága szempontjából.

A szervórendszer egy precíziós vezérlési lánc, amely a zárt hurkú visszacsatolásnak köszönhetően képes a kívánt mozgást rendkívüli pontossággal és dinamikával végrehajtani.

A zárt hurkú vezérlés elve: hogyan működik a visszacsatolás?

A szervórendszer lényegi eleme a zárt hurkú vezérlési elv, amely megkülönbözteti a hagyományos, nyílt hurkú rendszerektől. A nyílt hurkú rendszerek, mint például egy egyszerű léptetőmotor vezérlése pozíció visszacsatolás nélkül, csak parancsot adnak ki, de nem ellenőrzik, hogy az a kívánt módon végrehajtódott-e. Ezzel szemben a szervórendszer folyamatosan figyeli a kimenetet, és korrigálja az eltéréseket.

A működési elv a következőképpen foglalható össze: a vezérlő kiad egy referenciajelet, amely a kívánt pozíciót, sebességet vagy nyomatékot képviseli. Ezt a jelet elküldi a szervóhajtásnak, amely ennek megfelelően táplálja a szervómotort. A motor elmozdul, és ezzel egyidejűleg a motor tengelyére szerelt visszacsatoló érzékelő (pl. encoder) méri a motor aktuális pozícióját vagy sebességét.

Az érzékelő által mért tényleges érték visszakerül a vezérlőbe. A vezérlő ezután összehasonlítja a referenciajelet (kívánt állapot) a tényleges értékkel (aktuális állapot). Ha van eltérés, azaz egy hibajel keletkezik, a vezérlő azonnal kiszámítja a szükséges korrekciót. Ez a korrekció egy új parancs formájában jut el a szervóhajtáshoz, amely módosítja a motor táplálását, hogy az a kívánt állapot felé mozogjon. Ez a folyamat rendkívül gyorsan, millisekundumok alatt ismétlődik, biztosítva a folyamatos és pontos vezérlést.

A hibajel alapján történő korrekciót gyakran egy PID (Proportional-Integral-Derivative) vezérlő algoritmus végzi. A P (proportional) tag a hibajellel arányosan korrigál, az I (integral) tag az időbeli eltéréseket kumulálja és kiküszöböli a statikus hibákat, míg a D (derivative) tag a hibajel változási sebességére reagál, előre jelezve a lehetséges túllövéseket, ezzel csökkentve a rendszer lengését és stabilizálva azt. A PID paraméterek pontos beállítása kulcsfontosságú a rendszer optimális teljesítményéhez.

Ez a zárt hurkú elv biztosítja, hogy a szervórendszer képes legyen külső zavaró tényezőkre (pl. terhelésváltozás, súrlódás) reagálni és azok ellenére is fenntartani a kívánt mozgásprofilt. Ez a robosztusság és adaptivitás teszi a szervórendszereket nélkülözhetetlenné a modern, nagy pontosságú alkalmazásokban.

Szervómotorok típusai és jellemzőik

A szervórendszerek lelke a szervómotor, amely a vezérlőegység parancsait fizikai mozgássá alakítja. Különböző típusú szervómotorok léteznek, mindegyiknek megvannak a maga előnyei és hátrányai, amelyek meghatározzák az alkalmazási területeket.

AC szervómotorok (váltakozó áramú)

Az AC szervómotorok a legelterjedtebbek az ipari alkalmazásokban, különösen ott, ahol nagy teljesítményre, nagy dinamikára és nagy pontosságra van szükség. Ezek általában kefe nélküli szinkron motorok, amelyek állandó mágneses rotorral rendelkeznek. Főbb jellemzőik:

- Nagy teljesítmény és nyomatéksűrűség: Kisebb méretben is jelentős erőt képesek kifejteni.

- Magas fordulatszám: Akár több tízezer fordulat/perc sebességet is elérhetnek.

- Kiváló dinamika: Gyors gyorsulásra és lassulásra képesek.

- Hosszú élettartam és alacsony karbantartási igény: Nincsenek kefék, amelyek kopnának.

- Pontos vezérlés: Kifejezetten precíziós alkalmazásokra tervezve.

Az AC szervómotorok vezérlése összetettebb, mint a DC motoroké, általában speciális vektorvezérlésű szervóhajtásokat igényelnek, amelyek a motor tekercseiben folyó áramot pontosan szabályozzák.

DC szervómotorok (egyenáramú)

A DC szervómotorok két fő kategóriába sorolhatók: kefés és kefe nélküli (BLDC).

- Kefés DC szervómotorok:

- Egyszerűbb felépítés és vezérlés, olcsóbbak.

- Jó nyomaték alacsony fordulatszámon.

- Hátrányuk a kefék kopása, ami korlátozza az élettartamot és karbantartást igényel.

- Gyakran használják kisebb, kevésbé igényes alkalmazásokban.

- Kefe nélküli DC (BLDC) szervómotorok:

- Hasonlóan az AC szervómotorokhoz, nincsenek keféik, így hosszú élettartamúak és alacsony karbantartási igényűek.

- Jó hatásfok és dinamika.

- Vezérlésük bonyolultabb, mint a kefés DC motoroké, gyakran Hall-szenzorokat használnak a rotor pozíciójának meghatározásához.

- Kisebb és közepes teljesítményű alkalmazásokban népszerűek.

Léptetőmotorok (step motorok) zárt hurkú vezérléssel

Bár a léptetőmotorok hagyományosan nyílt hurkú rendszerekben működnek, egyre elterjedtebb a zárt hurkú vezérlésük. Ebben az esetben egy encoderrel egészítik ki őket, ami visszajelzést ad a motor aktuális pozíciójáról. Ez a hibrid megközelítés a léptetőmotorok egyszerűségét és alacsony költségét kombinálja a szervórendszerek pontosságával és hibatűrésével. Különösen olyan alkalmazásokban előnyös, ahol a szervómotor teljesítménye túlzott lenne, de a nyílt hurkú léptetőmotor nem elég pontos vagy megbízható.

Lineáris szervómotorok

A lineáris szervómotorok közvetlenül lineáris mozgást generálnak rotációs mozgás átalakítása nélkül. Ezáltal kiküszöbölik a mechanikus áttételek (pl. golyósorsó) okozta holtjátékot és súrlódást, ami rendkívül nagy pontosságot és dinamikát eredményez. Ideálisak olyan alkalmazásokhoz, ahol extrém precizitás és gyorsaság szükséges, például félvezetőgyártásban, lézervágásban vagy precíziós megmunkálásban. Hátrányuk a magasabb költség és a speciális beépítési igény.

A megfelelő szervómotor kiválasztása mindig az adott alkalmazás követelményeitől függ, figyelembe véve a szükséges teljesítményt, pontosságot, dinamikát, élettartamot és költségeket.

Visszacsatoló érzékelők: a precíziós mozgás alapja

A szervórendszer pontosságának és megbízhatóságának kulcsa a motor aktuális állapotát mérő visszacsatoló érzékelő. Ezek az eszközök folyamatosan figyelik a motor pozícióját, sebességét, és esetenként gyorsulását, majd ezeket az adatokat visszaküldik a vezérlőnek. A leggyakoribb típusok az encoderek és a resolverek.

Inkrementális jeladók (encoderek)

Az inkrementális encoderek a legelterjedtebb visszacsatoló eszközök. Ezek a motor tengelyének elfordulásakor impulzusokat generálnak. A vezérlő ezeket az impulzusokat számolja, és ebből határozza meg a motor elmozdulását és sebességét. Az inkrementális encoderek nem adnak abszolút pozíciót a rendszer bekapcsolásakor, hanem egy referenciajel (Z-jel) segítségével kell „homing”-ot végezni, azaz egy ismert alapállapotba kell mozgatni a rendszert a pontos pozíció meghatározásához. Fő jellemzőik:

- Felbontás: Az egy fordulatra eső impulzusok száma (PPR – Pulses Per Revolution), ami meghatározza a pontosságot. Minél nagyobb a felbontás, annál pontosabb a pozíciómeghatározás.

- Indexjel (Z-jel): Egyetlen impulzus fordulatonként, amely egy referencia pontot biztosít.

- Kétfázisú kimenet (A és B fázis): A fáziseltolás segítségével a vezérlő képes megkülönböztetni az elfordulás irányát.

- Robusztusság: Optikai és mágneses elven működő típusok is léteznek.

Abszolút jeladók (encoderek)

Az abszolút encoderek a rendszer bekapcsolásakor azonnal megadják a motor pontos pozícióját, anélkül, hogy homingra lenne szükség. Ez rendkívül előnyös olyan alkalmazásokban, ahol a rendszer leállítása után is meg kell őrizni a pozícióinformációt, vagy ahol a gyors indítás kulcsfontosságú. Két fő típusuk van:

- Single-turn abszolút encoderek: Egy fordulaton belül adják meg az abszolút pozíciót.

- Multi-turn abszolút encoderek: Nemcsak egy fordulaton belüli pozíciót, hanem a megtett fordulatok számát is tárolják, így nagyobb mozgástartományban is abszolút pozíciót biztosítanak.

Az abszolút encoderek általában soros kommunikációs protokollokon (pl. SSI, BiSS, EnDat) keresztül kommunikálnak a vezérlővel, ami kevesebb vezetékkel és nagyobb zajvédelemmel jár.

Resolverek

A resolverek robusztus, elektromágneses elven működő analóg érzékelők, amelyek a szögpozíciót egy transzformátor elvén mérik. Főbb jellemzőik:

- Rendkívül strapabírók: Magas hőmérsékleten, vibrációval és szennyeződésekkel teli ipari környezetben is megbízhatóan működnek.

- Alacsony pontosság: Általában alacsonyabb a felbontásuk, mint az optikai encodereknek, de a szervóhajtásban lévő analóg-digitális konverter (ADC) és a jelfeldolgozás javíthatja ezt.

- Analóg kimenet: A resolver kimenetét egy speciális R/D (Resolver-to-Digital) konverter alakítja digitális pozícióinformációvá.

A resolverek különösen népszerűek autóipari és repülőgépipari alkalmazásokban, valamint olyan ipari környezetben, ahol a megbízhatóság és a tartósság elsődleges szempont.

Hall-szenzorok

A Hall-szenzorok mágneses mező változására reagálnak, és elsősorban a kefe nélküli DC (BLDC) motorok kommutációjához használják őket. A rotor pozíciójának durva meghatározásával segítik a szervóhajtást a motor tekercseinek megfelelő időben történő kapcsolásában. Önmagukban nem elegendőek a precíziós pozícióvezérléshez, de kiegészítőként vagy alacsonyabb pontosságú BLDC szervórendszerekben alkalmazhatók.

A megfelelő visszacsatoló érzékelő kiválasztása kritikus a rendszer teljesítménye szempontjából, és az alkalmazás specifikus igényeitől függ.

A szervóhajtás szerepe és funkciói

A szervóhajtás, más néven szervóvezérlő vagy szervóerősítő, a szervórendszer egyik legkomplexebb és legfontosabb eleme. Ez az egység hidat képez a vezérlő (pl. PLC) és a szervómotor között, felelve a motor precíz és dinamikus működéséért. Funkciói messze túlmutatnak egy egyszerű teljesítményerősítő szerepén.

Teljesítményátalakítás és motorvezérlés

A szervóhajtás elsődleges feladata a bemeneti hálózati feszültség (AC vagy DC) átalakítása a motor számára megfelelő árammá és feszültséggé. Ehhez modern teljesítményelektronikai modulokat (pl. IGBT-ket) és kifinomult vezérlő algoritmusokat alkalmaz. Képes a motor tekercseiben folyó áramot rendkívül gyorsan és pontosan szabályozni, ami elengedhetetlen a motor nyomatékának és sebességének precíz beállításához.

A legtöbb modern szervóhajtás vektorvezérlést (Field Oriented Control, FOC) alkalmaz az AC szervómotorokhoz. Ez az eljárás lehetővé teszi a motor áramának két komponensre bontását: egy nyomatékot generáló és egy fluxust generáló komponensre, hasonlóan a DC motorokhoz. Ennek köszönhetően az AC szervómotorok is kiválóan szabályozhatók, nagy dinamikával és széles fordulatszám-tartománnyal.

Visszacsatoló érzékelő interfész és jelfeldolgozás

A szervóhajtás kezeli a visszacsatoló érzékelőktől (encoderek, resolverek) érkező jeleket. Tartalmazza a szükséges jelkondicionáló áramköröket és digitális jelfeldolgozó egységeket (DSP), amelyek a nyers érzékelőjeleket pontos pozíció- és sebességinformációkká alakítják. Ez az információ aztán felhasználásra kerül a belső vezérlési hurkokban, és továbbítható a külső vezérlőnek is.

Vezérlő algoritmusok és hurkok

A szervóhajtások beépített vezérlő algoritmusokkal rendelkeznek, amelyek a motor áramát, sebességét és pozícióját szabályozzák. Ezek jellemzően kaszkádolt hurkokból állnak:

- Áramhurok: A leggyorsabb hurok, amely a motor tekercseiben folyó áramot szabályozza, közvetlenül befolyásolva a nyomatékot.

- Sebességhurok: Az áramhurok felett helyezkedik el, és a motor fordulatszámát szabályozza az áramhurok referenciaértékének beállításával.

- Pozícióhurok: A legkülső hurok, amely a motor pozícióját szabályozza a sebességhurok referenciaértékének beállításával.

Ezek a hurkok gyakran PID vezérlőket alkalmaznak, melyek paramétereit az adott alkalmazáshoz optimalizálni kell. Sok modern szervóhajtás öntanuló vagy auto-tuning funkcióval is rendelkezik, amely automatikusan beállítja a PID paramétereket a motor és a terhelés jellemzőihez.

Kommunikációs interfészek

A szervóhajtások számos kommunikációs interfészt kínálnak a külső vezérlővel való adatcseréhez. Ezek lehetnek hagyományos analóg/digitális I/O-k, vagy modern ipari Ethernet protokollok, mint például az EtherCAT, PROFINET, SERCOS III, Modbus TCP, stb. Ezek a protokollok nagy sebességű és valós idejű adatcserét tesznek lehetővé, ami elengedhetetlen a komplex, több tengelyes mozgásvezérlő rendszerekben.

Biztonsági funkciók (Safety Integrated)

A modern ipari alkalmazásokban egyre fontosabbak a funkcionális biztonsági követelmények. A szervóhajtások gyakran rendelkeznek beépített biztonsági funkciókkal (ún. Safety Integrated), mint például a Safe Torque Off (STO), Safe Stop 1 (SS1), Safe Operating Stop (SOS), amelyek garantálják, hogy a motor veszélyes helyzetben biztonságosan leálljon vagy nyomatékmentes állapotba kerüljön. Ezek a funkciók csökkentik a balesetek kockázatát és egyszerűsítik a gépbiztonsági tanúsítványok megszerzését.

A szervóhajtás tehát nem csupán egy áramforrás, hanem egy intelligens vezérlőegység, amely a legmagasabb szintű mozgásvezérlési feladatokat is képes ellátni.

A szervórendszerek legfontosabb jellemzői és előnyei

A szervórendszerek széles körben elterjedtek a modern iparban és technológiában, köszönhetően kivételes teljesítményjellemzőiknek. Ezek az előnyök teszik lehetővé, hogy a legigényesebb alkalmazásokban is megbízhatóan és hatékonyan működjenek.

Precizitás és pontosság

A szervórendszerek egyik legkiemelkedőbb tulajdonsága a rendkívüli precizitás. A zárt hurkú visszacsatolásnak köszönhetően a rendszer képes a kívánt pozíciót, sebességet vagy nyomatékot mikronos pontossággal vagy akár ezredfokos szögpontossággal tartani. Ez elengedhetetlen olyan területeken, mint a CNC megmunkálás, a robotika, vagy a félvezetőgyártás, ahol a legkisebb eltérés is minőségi hibához vezethet.

Dinamika és gyors reakcióidő

A szervómotorok és szervóhajtások rendkívül dinamikusak, azaz képesek nagyon gyorsan felgyorsulni, lassulni és irányt változtatni. A zárt hurkú vezérlésnek köszönhetően a rendszer azonnal reagál a terhelésváltozásokra vagy a vezérlő parancsaira, minimális késleltetéssel. Ez a tulajdonság létfontosságú olyan alkalmazásokban, mint a csomagológépek, ahol a nagy áteresztőképességhez gyors és ismétlődő mozgásokra van szükség.

Ismételhetőség

A szervórendszerek kiváló ismételhetőséggel rendelkeznek, ami azt jelenti, hogy ugyanazt a mozgásprofilt újra és újra, azonos pontossággal képesek végrehajtani. Ez a tulajdonság alapvető fontosságú a sorozatgyártásban és az automatizált folyamatokban, ahol a konzisztens minőség fenntartása kritikus.

Nagy nyomaték és teljesítménysűrűség

A szervómotorok kialakításuknak köszönhetően nagy nyomatékot képesek kifejteni viszonylag kis méret mellett. Ez a magas teljesítménysűrűség lehetővé teszi, hogy kompakt gépekben is nagy erőt igénylő feladatokat lássanak el, optimalizálva a helykihasználást és a gép súlyát.

Széles fordulatszám-tartomány

A szervórendszerek képesek nagyon alacsony (akár álló) fordulatszámtól egészen nagyon magas fordulatszámig (több ezer fordulat/perc) precízen működni, miközben fenntartják a nyomatékot és a pontosságot. Ez a rugalmasság szélesebb körű alkalmazást tesz lehetővé, mint a hagyományos motorok esetében.

Energiahatékonyság

Bár a szervórendszerek komplexebbek, mint az egyszerű motorok, gyakran energiahatékonyabbak, különösen változó terhelés és ciklikus mozgások esetén. A precíz vezérlés és a regeneratív fékrendszerek (amelyek a fékezés során keletkező energiát visszatáplálják a hálózatba) hozzájárulnak az energiafogyasztás csökkentéséhez.

Rugalmasság és programozhatóság

A szervórendszerek rendkívül rugalmasak és programozhatók. A vezérlő szoftveres módosításával könnyen átkonfigurálhatók új feladatokhoz vagy termékekhez, anélkül, hogy mechanikai átalakításokra lenne szükség. Ez a gyors átállási képesség kulcsfontosságú a modern, rugalmas gyártási rendszerekben.

Ezek az előnyök együttesen teszik a szervórendszereket a modern automatizálás és gépgyártás sarokkövévé, lehetővé téve a korábban elképzelhetetlenül komplex és hatékony rendszerek megvalósítását.

A szervórendszerek alkalmazási területei: hogyan mozgatják a modern technikát?

A szervórendszerek elképesztően sokoldalúak, és a modern technika szinte minden területén megtalálhatók, ahol precíz, dinamikus és megbízható mozgásvezérlésre van szükség. Alkalmazásuk a nehézipartól a fogyasztói elektronikáig terjed.

Ipari automatizálás és robotika

Az ipari automatizálás a szervórendszerek legkiemelkedőbb alkalmazási területe. Az ipari robotok minden tengelye szervómotorokkal van meghajtva, ami lehetővé teszi számukra a rendkívül gyors, pontos és ismételhető mozgásokat. Legyen szó hegesztésről, festésről, anyagmozgatásról vagy összeszerelésről, a robotok precíz munkájához elengedhetetlen a szervótechnológia. A kollaboratív robotok (cobotok) esetében is szervórendszerek biztosítják a finom, emberrel együttműködő mozgásokat.

A CNC (Computer Numerical Control) gépek, mint például esztergák, marógépek, lézeres vágógépek, nélkülözhetetlenek a modern gyártásban. Ezek a gépek szervórendszerekkel mozgatják a szerszámokat és a munkadarabokat, mikronos pontossággal megmunkálva a legbonyolultabb formákat is. A szervórendszerek biztosítják a nagy sebességet és a finom felületi minőséget.

A csomagológépek is nagymértékben támaszkodnak a szervótechnológiára. A gyors és szinkronizált mozgásokra van szükség a termékek adagolásához, pozicionálásához, csomagolásához és lezárásához. A szervórendszerek lehetővé teszik a gyors formátumváltást és a maximális termelékenységet.

A nyomdaiparban a szervórendszerek biztosítják a papír pontos adagolását, a színek regisztrációját és a nyomóhengerek precíz mozgatását, garantálva a kiváló nyomtatási minőséget és a nagy sebességet. Az élelmiszer- és gyógyszeriparban a szervók a precíz adagolást, szeletelést, palackozást és csomagolást végzik, gyakran steril és higiénikus környezetben.

Az anyagmozgatásban az automatizált vezetésű járművek (AGV – Automated Guided Vehicle) és a futószalagok vezérlésében is szerepet kapnak, optimalizálva a logisztikai folyamatokat.

Autóipar

Az autóiparban számos területen alkalmaznak szervórendszereket:

- Kormányszervó: A modern autókban az elektromos kormányszervó (EPS – Electric Power Steering) rendszerek szervómotorokkal segítik a kormányzást, javítva a vezetési komfortot és az üzemanyag-hatékonyságot.

- Fékrendszerek: Az ABS (blokkolásgátló fékrendszer) és az ESP (elektronikus menetstabilizáló program) rendszerek hidraulikus szervoszelepeket használnak a kerékfékezés precíz szabályozására. A jövőbeli brake-by-wire rendszerek pedig teljesen elektromos szervókkal működhetnek.

- Motorvezérlés: Egyes motorok szelepvezérlésében, turbófeltöltőinek szabályozásában, vagy üzemanyag-befecskendező rendszereiben is megjelenhetnek a szervóelemek.

- Gyártósorok: Természetesen az autógyártásban, a robotizált összeszerelő sorokon is széles körben alkalmazzák a szervórendszereket.

Orvosi technológia

Az orvosi technika is elengedhetetlenül igényli a szervórendszerek pontosságát és megbízhatóságát:

- Sebészeti robotok: A „Da Vinci” típusú sebészeti robotok szervómotorokkal mozgatják a sebészeti eszközöket, lehetővé téve a minimálisan invazív, rendkívül precíz beavatkozásokat.

- Képalkotó berendezések: Az MRI, CT és röntgen készülékekben a páciens pozicionálását és a szenzorok mozgatását szervórendszerek végzik.

- Laboratóriumi automatizálás: A mintavételező, adagoló és analizáló robotok pontosságát szervók biztosítják.

- Rehabilitációs eszközök: Exoszkeletonok és robotizált segédeszközök, amelyek a mozgáskorlátozott betegek rehabilitációját segítik.

Repülőgépipar és űrhajózás

Ebben az iparágban a megbízhatóság és a precizitás kritikus. Szervórendszerek felelnek a repülőgépek kormányfelületeinek mozgatásáért (csűrők, magassági és oldalkormány), a futóművek kiengedéséért és behúzásáért. Az űreszközökön a napelemek, antennák és teleszkópok pontos pozicionálását, valamint a rakéták fúvókáinak irányítását is szervórendszerek végzik.

A szervórendszerek a modern technológia csendes, de nélkülözhetetlen mozgatórugói, amelyek a mikronos pontosságtól az űrhajózásig mindenhol garantálják a precíz és megbízható működést.

Szórakoztatóipar

Még a szórakoztatóipar is profitál a szervótechnológiából:

- Szimulátorok: Repülési, autóverseny- és vidámparki szimulátorok platformjait szervórendszerek mozgatják, valósághű élményt nyújtva.

- Vidámparki attrakciók: A modern hullámvasutak és egyéb attrakciók mozgásvezérlése is szervórendszerekkel történik.

- Színpadi technika: Díszletek, világítótestek és kameramozgató rendszerek precíz pozicionálásában is alkalmazzák.

Fogyasztói elektronika és háztartási eszközök

Bár kisebb méretben, de a mindennapi életünkben is találkozhatunk szervórendszerekkel:

- Drónok: A drónok kamerájának (gimbal) stabilizálása és a propellervezérlés gyakran miniatűr szervókkal történik.

- 3D nyomtatók: A nyomtatófej és az építőplatform precíz mozgatását szervó- vagy zárt hurkú léptetőmotorok biztosítják.

- Háztartási robotok: Egyes robotporszívók vagy más intelligens háztartási eszközök mozgásvezérlésében is szerepet kapnak.

Energetika

Az energetikai szektorban is egyre nagyobb szerepet kap a precíziós mozgásvezérlés:

- Napelemes rendszerek: A napkövető rendszerek (solar tracker) szervómotorokkal optimalizálják a napelemek szögét a maximális energiatermelés érdekében.

- Szélgenerátorok: A lapátok szögének (pitch control) és a turbina irányának (yaw control) szabályozása szervórendszerekkel történik, biztosítva a maximális hatásfokot és a biztonságos működést.

Ez a széleskörű alkalmazási spektrum jól mutatja, hogy a szervórendszerek mennyire alapvető technológiává váltak a modern világban, lehetővé téve a komplex gépek és rendszerek precíz és hatékony működését.

Kihívások és jövőbeli trendek a szervórendszerek terén

A szervórendszerek folyamatosan fejlődnek, ahogy a technológiai igények egyre növekednek. Bár rendkívül fejlett technológiáról van szó, számos kihívással kell szembenézniük, és izgalmas jövőbeli trendek rajzolódnak ki.

Költségek és komplexitás

A szervórendszerek általában magasabb kezdeti beruházási költséggel járnak, mint a hagyományos motorvezérlő rendszerek, például a nyílt hurkú léptetőmotorok vagy az egyszerű aszinkron motorok frekvenciaváltóval. Ez a magasabb ár a komplexebb elektronikának, a precíziós motoroknak és a visszacsatoló érzékelőknek köszönhető. Emellett a rendszerek beállítása és programozása is nagyobb szakértelmet igényel, ami további költségeket generálhat.

A karbantartás is speciális tudást igényel, bár a modern, kefe nélküli szervómotorok élettartama rendkívül hosszú. A hibaelhárítás is összetettebb lehet a számos komponens és a zárt hurkú vezérlés miatt.

Energiahatékonyság optimalizálása

Bár a szervórendszerek alapvetően energiahatékonyak, különösen ciklikus mozgások és regeneratív fékezés esetén, a további energiafogyasztás csökkentése továbbra is fontos cél. A fejlesztések a motorok hatásfokának növelésére, az elektronika veszteségeinek minimalizálására és az intelligens energiagazdálkodási stratégiák bevezetésére fókuszálnak.

Ipar 4.0 és IoT integráció

Az Ipar 4.0 és az Ipari Dolgok Internete (IIoT) koncepciók mélyrehatóan befolyásolják a szervórendszerek fejlődését. A szervóhajtások egyre intelligensebbé válnak, beépített diagnosztikai és kommunikációs képességekkel. Ez lehetővé teszi a valós idejű adatgyűjtést a motor állapotáról, a terhelésről, a hőmérsékletről és egyéb paraméterekről. Ezek az adatok felhasználhatók a prediktív karbantartáshoz, amely előre jelzi a lehetséges meghibásodásokat, mielőtt azok bekövetkeznének, csökkentve az állásidőt és optimalizálva a gyártási folyamatokat.

Az edge computing és a felhőalapú vezérlés integrálása további lehetőségeket nyit meg a rendszerek optimalizálására és távoli felügyeletére.

Mesterséges intelligencia és öntanuló rendszerek

A mesterséges intelligencia (AI) és a gépi tanulás (ML) egyre nagyobb szerepet kap a szervórendszerekben. Az AI alapú vezérlő algoritmusok képesek önállóan optimalizálni a PID paramétereket, alkalmazkodni a változó terhelési körülményekhez, és még a rendszeres kopásból eredő változásokat is kompenzálni. Az öntanuló szervórendszerek képesek lesznek a környezetükből tanult tapasztalatok alapján javítani a teljesítményüket, ami példátlan pontosságot és adaptivitást eredményezhet.

Miniaturizálás és integráció

A tendencia a kisebb, kompaktabb és integráltabb szervórendszerek felé mutat. A motorok, hajtások és vezérlők egyre inkább egy egységbe olvadnak, csökkentve a vezetékezést, a beépítési helyigényt és a telepítési időt. Ez különösen fontos a robotikában és a mobil alkalmazásokban, ahol a hely és a súly kritikus tényező.

Funkcionális biztonság (Safety Integrated)

A funkcionális biztonság továbbra is kiemelt fontosságú marad. A szervóhajtásokba integrált biztonsági funkciók (pl. STO, SS1) fejlődnek, egyre magasabb biztonsági integritási szintet (SIL) és teljesítményszintet (PL) érnek el. Ezáltal a gépek és rendszerek biztonságosabbá válnak, és egyszerűbbé válik a vonatkozó szabványoknak való megfelelés.

A szervórendszerek tehát nem csupán statikus technológiák, hanem dinamikusan fejlődő területek, amelyek a jövő iparának és technológiai innovációinak alapkövei maradnak. A folyamatos kutatás-fejlesztés révén egyre okosabbá, hatékonyabbá és megbízhatóbbá válnak, tovább bővítve alkalmazási lehetőségeiket.