A cikk tartalma Show

A modern gépészet és járműtechnika szívében rejlő mechanikai rendszerek működése sokszor olyan apró, mégis kulcsfontosságú elemeken múlik, amelyek a háttérben, észrevétlenül végzik el rendkívül komplex feladataikat. Ezek közé tartozik a nyelestengely, egy olyan alkatrész, amely nélkülözhetetlen szerepet játszik az erőátvitelben, különösen a sebességváltók esetében. Feladata messze túlmutat az egyszerű forgatónyomaték-átvitelen; a terhelések precíz kezelésétől a vibráció csillapításán át a hosszú távú megbízhatóság biztosításáig számos mérnöki kihívásnak kell megfelelnie. A megfelelő működéshez elengedhetetlen a pontos tervezés, a kiváló anyagminőség és a gondos karbantartás, hiszen a legkisebb hiba is katasztrofális következményekkel járhat a teljes hajtásláncra nézve.

A nyelestengely alapvető funkciója és helye az erőátviteli láncban

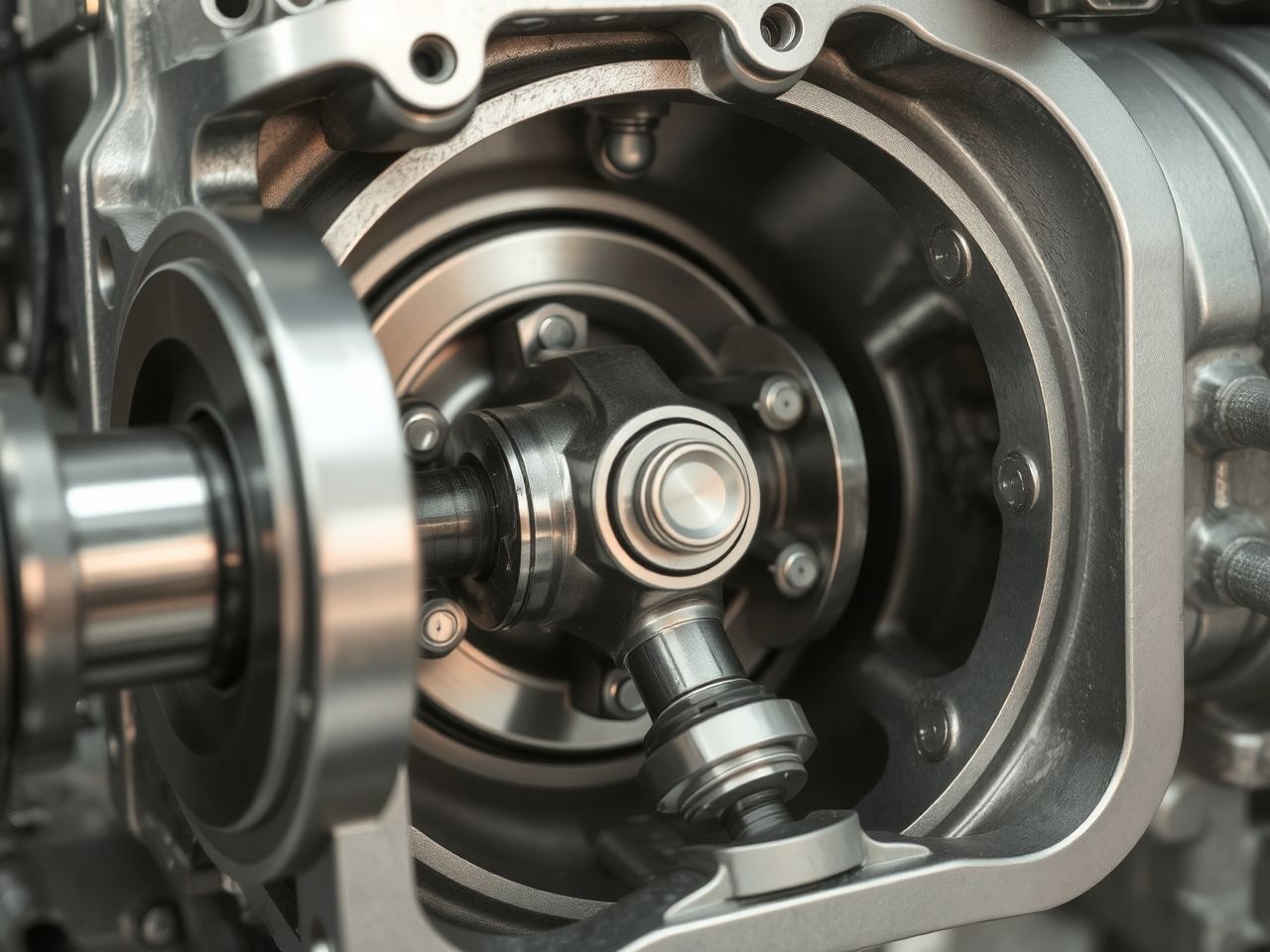

A nyelestengely, más néven bemeneti tengely vagy kuplungtengely, az erőátviteli rendszer egyik legfontosabb láncszeme, amely a motor és a sebességváltó között teremt mechanikai kapcsolatot. Fő feladata a motor által generált forgatónyomaték átvitele a tengelykapcsolón (kuplungon) keresztül a sebességváltó elsődleges tengelyére. Ez a folyamat biztosítja, hogy a jármű vagy gép mozgásba lendüljön, illetve a kívánt sebességtartományban üzemeljen. A nyelestengely elengedhetetlen a fokozatváltások zökkenőmentes lebonyolításához, hiszen a kuplung segítségével ideiglenesen megszakítható az erőátvitel a motor és a sebességváltó között, lehetővé téve a fogaskerekek kapcsolódását anélkül, hogy a motor leállna vagy a hajtáslánc károsodna.

Az erőátviteli láncban elfoglalt pozíciója rendkívül stratégiai. Közvetlenül a kuplungtárcsa mögött helyezkedik el, amelynek bordás agyába illeszkedik. Ez a bordás kapcsolat teszi lehetővé a forgatónyomaték átadását, miközben engedi a tengelykapcsoló tárcsa axiális elmozdulását a kuplung működése során. A nyelestengely másik vége bevezet a sebességváltó házába, ahol a bemenő fogaskerékhez kapcsolódik, amely gyakran az első fokozatot vagy egy köztes fokozatot képviseli. Ez a konfiguráció biztosítja, hogy a motor fordulatszáma és nyomatéka megfelelő áttételen keresztül jusson el a meghajtott kerekekhez vagy munkagépekhez.

A nyelestengely nem csupán egy egyszerű rúd, hanem egy komplex mérnöki alkotás, amelynek feladata a motor és a sebességváltó közötti dinamikus kapcsolat megteremtése. Képes elnyelni és tompítani a motorból érkező rezgéseket és torziós lengéseket, ezzel hozzájárulva a simább járáshoz és a sebességváltó élettartamának növeléséhez. Ezen felül gyakran tartalmazza a sebességváltó bemeneti csapágyazását is, amely kritikus a tengely pontos pozíciójának fenntartásához és a súrlódás minimalizálásához. Egyes rendszerekben a nyelestengely belsejében fut egy másik tengely, a segédtengely vagy kimeneti tengely, amely a sebességváltó kimeneti oldalát köti össze a differenciálművel, további komplexitást kölcsönözve a szerkezetnek.

A nyelestengely az a néma hős, amely a motor erejét a hajtáslánc szívébe vezeti, biztosítva a modern gépek zökkenőmentes és hatékony működését.

A fordulatszám-különbségek kiegyenlítése és a terhelésváltások kezelése szintén a nyelestengely feladatai közé tartozik. Amikor a vezető kuplungol és sebességet vált, a nyelestengely pillanatokra leválasztódik a motorról, majd újra kapcsolódik. Ennek a folyamatnak a során fellépő dinamikus erőket és ütközéseket is a nyelestengelynek kell elviselnie. A modern konstrukciókban a nyomatékváltók és a duplakuplungos rendszerek még kifinomultabb szerepet szánnak a bemeneti tengelyeknek, ahol a precíz szinkronizáció és a gyors reakcióidő kritikus tényezővé válik. Ezekben a rendszerekben gyakran több nyelestengely is található, amelyek mindegyike az erőátvitel egy-egy specifikus részéért felelős, például a páros és páratlan fokozatok kapcsolásáért.

Szerkezeti felépítés és főbb alkatrészek

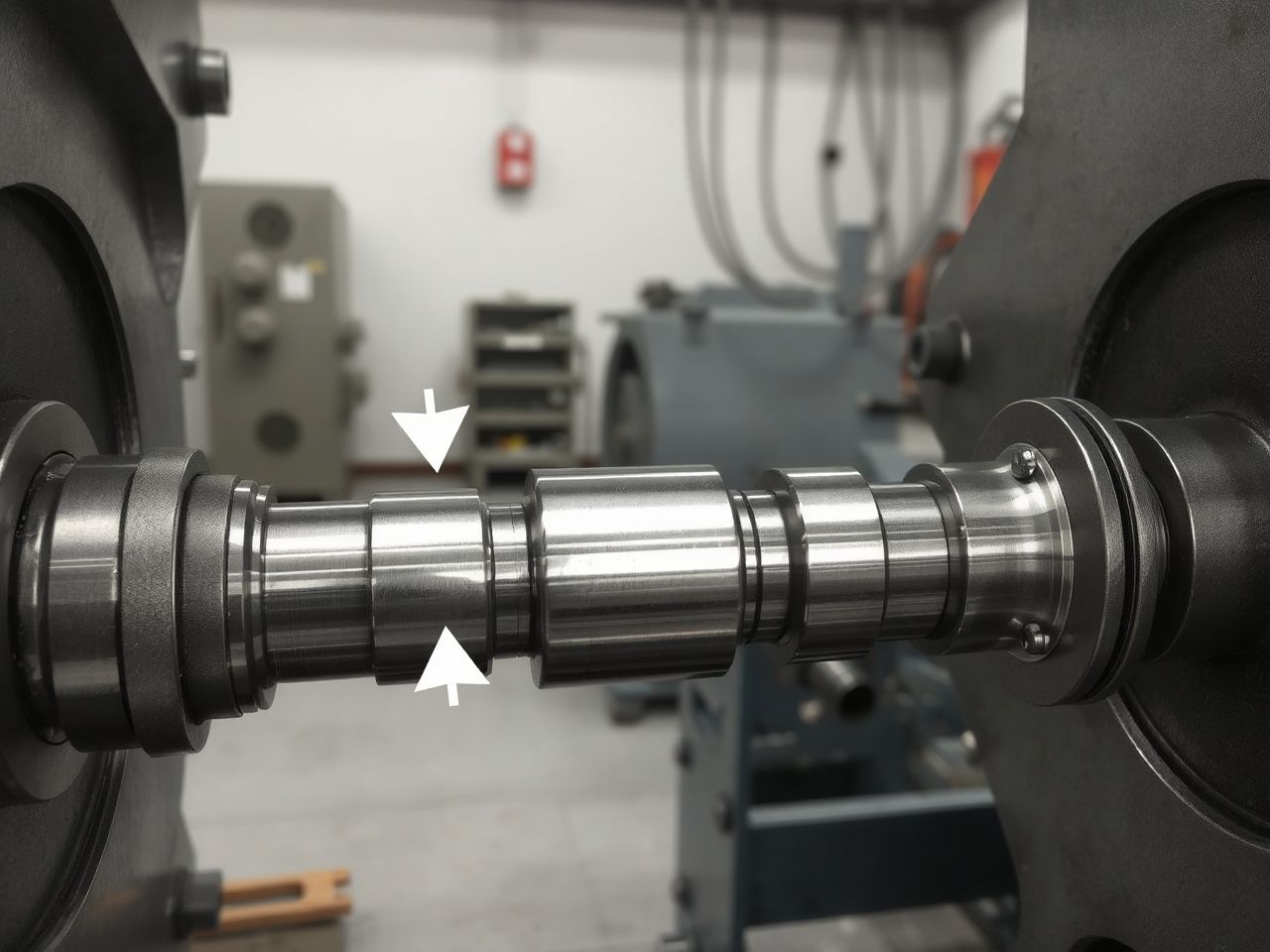

A nyelestengely szerkezeti felépítése rendkívül robusztus és precízen megmunkált, hogy ellenálljon az extrém mechanikai és termikus igénybevételeknek. Az alkatrész alapvetően egy tömör vagy üreges acéltengely, amelynek mindkét végén speciális kapcsolódási felületek és gyakran integrált fogaskerekek találhatók. A tengely testének anyaga kulcsfontosságú a terhelhetőség és az élettartam szempontjából, jellemzően nagy szilárdságú ötvözött acélokat használnak, amelyeket speciális hőkezelési eljárásokkal edzenek és nemesítenek.

Az egyik legjellemzőbb szerkezeti elem a bordás tengelyvég, amely a kuplungtárcsa agyába illeszkedik. Ez a bordás profil biztosítja a forgatónyomaték súrlódásmentes átadását, miközben lehetővé teszi a kuplungtárcsa axiális elmozdulását. A bordák profilja és mérete kritikus a terheléselosztás és a kopásállóság szempontjából. A bordák pontos illesztése elengedhetetlen a rezgések minimalizálásához és a hosszú távú megbízhatósághoz. A bordázott rész gyakran felületi edzéssel készül, hogy növelje a keménységet és a kopásállóságot.

A nyelestengely másik vége a sebességváltóba vezet, ahol a bemenő fogaskerékhez kapcsolódik. Ez a fogaskerék lehet integrált része a tengelynek, vagy különálló elemként, kúpos illesztéssel vagy bordás kapcsolattal rögzítve. Az integrált fogaskerék nagyobb szilárdságot és pontosabb illesztést biztosít, de bonyolultabbá teszi a gyártást. A fogaskerekek geometriája és anyaga szintén kulcsfontosságú, hiszen ezek felelnek az erőátvitelért és a sebességváltásért. A fogazatok felületeit gyakran finomítják és felületkezelik (pl. cementálás, nitridálás), hogy növeljék a keménységet, a kopásállóságot és a fáradási szilárdságot.

A csapágyazási pontok nélkülözhetetlenek a nyelestengely pontos és stabil pozíciójának fenntartásához. Jellemzően precíziós gördülőcsapágyakat (golyós- vagy görgőscsapágyakat) alkalmaznak, amelyek minimális súrlódással és nagy terhelhetőséggel bírnak. A csapágyak kiválasztása a várható fordulatszám, terhelés és élettartam alapján történik. A csapágyazás megfelelő kenése létfontosságú, gyakran a sebességváltó olajával történik, amely egyben hűti is az alkatrészeket. A csapágyházak és a tengelyen kialakított csapágyfészkek pontossága alapvető a rezgésmentes működéshez.

A precíziós megmunkálás és a kiváló anyagminőség alapkövei a nyelestengely megbízható és hosszú távú működésének, ahol minden mikrométer számít.

A tengelyen gyakran találhatók tömítések is, amelyek megakadályozzák a kenőanyag szivárgását, és védik a belső alkatrészeket a külső szennyeződésektől. Ezek általában radiális tengelytömítések (szimmeringek), amelyek speciális anyagokból, például nitrilgumiból vagy fluor-kaucsukból készülnek, és ellenállnak a magas hőmérsékletnek és az agresszív kenőanyagoknak. Egyes konstrukciókban a nyelestengely üreges kialakítású lehet, amelyen keresztül kenőolaj áramolhat a sebességváltó belső részeinek kenéséhez vagy a belső segédtengely csapágyazásához. Ez az integrált kenési rendszer tovább növeli a szerkezet komplexitását és hatékonyságát.

A nyelestengely geometriája és méretei szigorú tűréshatárok között mozognak. A felületi érdesség, a méretpontosság és a körfutás elengedhetetlen a vibrációmentes működéshez és a csapágyak hosszú élettartamához. A modern gyártástechnológiák, mint például a CNC vezérlésű esztergálás és köszörülés, biztosítják a szükséges precizitást. Az alkatrész tervezése során figyelembe veszik a dinamikus terheléseket, a hőmérsékleti ingadozásokat és a korróziós hatásokat is, hogy a nyelestengely minden körülmények között megbízhatóan teljesítsen.

Anyagválasztás és gyártástechnológia

A nyelestengely kivételes mechanikai tulajdonságai a gondos anyagválasztásnak és a fejlett gyártástechnológiának köszönhetők. Mivel az alkatrész folyamatosan nagy dinamikus terhelésnek, jelentős forgatónyomatéknak és fáradásos igénybevételnek van kitéve, az alapanyag kiválasztása kritikus fontosságú. Jellemzően speciális ötvözött acélokat alkalmaznak, amelyek magas szilárdsággal, keménységgel, szívóssággal és kopásállósággal rendelkeznek.

A leggyakrabban használt acélfajták közé tartoznak a króm-nikkel (Cr-Ni) és króm-molibdén (Cr-Mo) ötvözésű acélok. Ezek az ötvözők javítják az acél edzhetőségét, szilárdságát és szívósságát, ami elengedhetetlen a nagy igénybevételű tengelyek esetében. A króm növeli a keménységet és a kopásállóságot, a nikkel a szívósságot és a fáradási szilárdságot, míg a molibdén javítja a melegszilárdságot és az átedzhetőséget. A pontos összetétel a tervezett terheléstől és az alkalmazási területtől függ.

Az anyagválasztás után a hőkezelési eljárások következnek, amelyek a tengely mechanikai tulajdonságait optimalizálják. Az egyik legfontosabb lépés az edzés és nemesítés. Az edzés során az acélt magas hőmérsékletre hevítik, majd gyorsan lehűtik (vízben, olajban vagy polimer oldatban), ami martenzites szerkezetet eredményez, jelentősen növelve a keménységet. Ezt követi a nemesítés, amely során az edzett acélt alacsonyabb hőmérsékleten újrahőkezelik, csökkentve a ridegségét, miközben fenntartják a magas szilárdságot és szívósságot. Ez a kombinált eljárás biztosítja a nyelestengely számára a szükséges ütésállóságot és fáradási szilárdságot.

A felületi keményítés szintén gyakori eljárás, különösen a fogazatok és a csapágyfészkek esetében, ahol a kopásállóság kiemelten fontos. A leggyakoribb felületi edzési módszerek a cementálás és az indukciós edzés. A cementálás során az acél felületi rétegét szénnel dúsítják magas hőmérsékleten, majd edzik, így egy kemény, kopásálló felületet hoznak létre egy szívós maggal. Az indukciós edzés gyors és helyi hőkezelést tesz lehetővé elektromágneses indukcióval, ami szintén kemény felületet eredményez anélkül, hogy a teljes keresztmetszetet átedzenék. A nitridálás, amely nitrogén bejuttatásával keményíti a felületet, szintén alkalmazott technológia a rendkívül magas kopásállóság eléréséhez.

A nyelestengely anyaga nem csupán acél, hanem gondosan megválasztott ötvözetek és precízen irányított hőkezelések eredménye, amelyek szavatolják a kritikus alkatrész megbízhatóságát.

A gyártási folyamat a precíziós forgácsolással (esztergálás, marás) kezdődik, ahol a tengely alapformáját kialakítják. Ezt követi a fogazatok megmunkálása, amelyek rendkívül pontos geometriát igényelnek a zökkenőmentes erőátvitel és a minimális zajszint érdekében. A fogaskerekek gyártása során gyakran alkalmaznak fogazatköszörülést vagy fogazathántolást a felületi minőség javítására. A hőkezelési eljárások után a tengelyt gyakran köszörülik és polírozzák a csapágyfészkek és a tömítési felületek esetében, hogy a felületi érdesség minimális legyen, ezzel csökkentve a súrlódást és növelve az élettartamot.

A minőségellenőrzés minden gyártási fázisban kiemelten fontos. Méretellenőrzések, felületi érdességmérések, keménységmérések és repedésvizsgálatok (pl. mágneses részecskés vagy ultrahangos vizsgálat) biztosítják, hogy minden elkészült nyelestengely megfeleljen a szigorú specifikációknak. A gyártási tűrések rendkívül szűkek, gyakran mikrométeres nagyságrendűek, mivel a legkisebb eltérés is befolyásolhatja a tengely működését, a vibrációt és az élettartamot. A modern gyártósorok automatizált mérőrendszereket alkalmaznak a folyamatos minőségellenőrzésre, garantálva a termékek konzisztens minőségét.

A nyelestengelyre ható terhelések típusai

A nyelestengely működése során rendkívül komplex és változatos terheléseknek van kitéve, amelyek pontos ismerete elengedhetetlen a megfelelő méretezéshez és a hosszú élettartam biztosításához. Ezek a terhelések nem csupán statikus erők, hanem dinamikus, ciklikus és gyakran ütésszerű igénybevételek, amelyek a tengely anyagában különböző feszültségeket keltenek.

Az egyik legfontosabb terheléstípus a csavaró terhelés, amelyet a motor által generált forgatónyomaték okoz. Amikor a motor erejét átadja a sebességváltónak, a nyelestengelyre egy csavaró nyomaték hat, amely torziós feszültséget ébreszt az anyagban. Ennek a feszültségnek az értéke közvetlenül arányos az átvitt nyomatékkal és a tengely keresztmetszetével. A csavaró terhelés különösen nagy lehet gyorsításkor, emelkedőn való haladáskor, vagy amikor a jármű nehéz terhet vontat. A hirtelen nyomatékváltások, például gyors sebességváltás vagy hirtelen gázadás, további dinamikus csavaró igénybevételeket jelentenek.

A hajlító terhelés szintén jelentős, és több forrásból is eredhet. A csapágyazási pontok közötti tengelyrészekre ható erők, a fogaskerekek által kifejtett radiális erők, valamint a tengely saját súlya mind hajlító igénybevételt okoznak. Ezen felül a motor és a sebességváltó esetleges tengelyeltérései vagy a gyártási pontatlanságok is hajlító terhelést generálhatnak. A hajlító igénybevétel a tengely keresztmetszetében húzó- és nyomófeszültségeket ébreszt, amelyek a tengely forgása során folyamatosan változtatják az irányukat, ezzel fárasztva az anyagot. A rezgések, amelyek a motorból vagy a hajtáslánc más részeiből származhatnak, szintén hajlító igénybevételt okoznak, különösen akkor, ha rezonancia lép fel.

A nyelestengelyre ható erők bonyolult tánca a forgatónyomaték, a hajlítás és a fáradás között, amelynek megértése kulcsfontosságú a megbízható működéshez.

A nyíró terhelés elsősorban a fogazatok és a bordás kapcsolódási felületek mentén jelentkezik. A fogaskerekek érintkezési pontjainál a fogak közötti erőátvitel nyírófeszültséget okoz, amely a fogak tövében és a fogfelületen is ébred. A bordás tengelykapcsolatoknál a bordák felületein szintén nyírófeszültség alakul ki, amely a kopásállóság szempontjából kritikus. A nyíró terhelések lokálisak és koncentráltak lehetnek, különösen a geometriai éles átmeneteknél vagy a felületi hibáknál, ami stresszkoncentrációhoz vezethet.

A fáradásos igénybevétel talán a legveszélyesebb terheléstípus a nyelestengely szempontjából. Mivel a tengely folyamatosan változó, ciklikus terhelésnek van kitéve (pl. a motor fordulatszámának ingadozása, sebességváltás, kuplungolás), az anyagban mikroszkopikus repedések keletkezhetnek, amelyek idővel növekednek, végül anyagfáradás okozta töréshez vezethetnek. A fáradási szilárdságot számos tényező befolyásolja, beleértve az anyagminőséget, a felületi minőséget (érdesség, felületi edzés), a geometriai alakot (éles átmenetek kerülése) és a korróziós környezetet. A fáradási törések gyakran váratlanul következnek be, és katasztrofális meghibásodásokhoz vezethetnek.

Végül, de nem utolsósorban, az ütőterhelések is jelentős szerepet játszhatnak, különösen a kuplung hirtelen kapcsolásakor vagy a sebességváltás során fellépő ütközéseknél. Ezek a hirtelen, nagy amplitúdójú erők rövid időre extrém feszültségeket okozhatnak a tengelyben, amelyek meghaladhatják az anyag folyáshatárát, maradandó deformációt vagy akár azonnali törést is eredményezhetnek. A tervezés során figyelembe kell venni ezeket az extrém terhelési csúcsokat is, megfelelő biztonsági tényezők alkalmazásával.

Terhelhetőség és méretezés – A biztonság és élettartam kulcsa

A nyelestengely terhelhetőségének meghatározása és méretezése az egyik legkomplexebb feladat a gépészeti tervezésben. A cél egy olyan alkatrész létrehozása, amely a teljes tervezett élettartama során megbízhatóan működik, ellenáll a különböző terheléseknek, és a lehető legkisebb tömeggel rendelkezik. Ez a folyamat magában foglalja az anyagválasztást, a geometriai kialakítást, a gyártási technológiák optimalizálását és a szigorú ellenőrzési protokollokat.

A méretezés alapja a tengelyre ható maximális forgatónyomaték és a dinamikus terhelések pontos meghatározása. Ehhez figyelembe kell venni a motor maximális teljesítményét, a sebességváltó áttételeit, a jármű tömegét és a várható üzemi körülményeket (pl. vontatás, terephasználat). A csavaró terhelés mellett a hajlító és nyíró feszültségeket is számításba kell venni, amelyek a csapágyazási pontoknál és a fogazatoknál jelentkeznek. A mérnökök analitikus számítási módszereket alkalmaznak, amelyek a szilárdságtani alapelveken nyugszanak, de a modern tervezésben egyre inkább előtérbe kerülnek a számítógépes szimulációk.

A végeselem módszer (FEM – Finite Element Method) forradalmasította a tengelyek méretezését. Ez a numerikus módszer lehetővé teszi a tengely komplex geometriájának felosztását apró elemekre, és minden egyes elemre ható feszültségek és deformációk pontos számítását. Így azonosíthatók a kritikus pontok, ahol a feszültségkoncentráció a legnagyobb (pl. éles átmenetek, hornyok, fogazatok töve), és optimalizálhatók az alakzatok a feszültségi csúcsok csökkentése érdekében. A FEM segítségével nemcsak a statikus, hanem a dinamikus és fáradásos terhelések is szimulálhatók, előre jelezve az alkatrész viselkedését különböző üzemi körülmények között.

A nyelestengely méretezése nem csupán matematikai feladat, hanem a megbízhatóság, a biztonság és a gazdaságosság közötti kényes egyensúly megteremtése.

A fáradási szilárdság kiemelten fontos szempont, mivel a nyelestengely ciklikus terhelésnek van kitéve. Az anyagok fáradási viselkedését S-N görbékkel (Wöhler-görbékkel) jellemzik, amelyek a feszültség amplitúdója és a törésig elviselt ciklusok száma közötti összefüggést mutatják. A tervezők ezeket a görbéket használják fel annak biztosítására, hogy a tengely a tervezett élettartam (pl. 200.000-300.000 km gépjárművek esetén) során ne szenvedjen fáradási törést. A felületi minőség, a felületi edzés és a maradéknyomófeszültségek alkalmazása jelentősen javíthatja a fáradási szilárdságot, mivel ezek gátolják a repedések keletkezését és terjedését a felületen.

A biztonsági tényezők alkalmazása elengedhetetlen a méretezés során. Ezek a tényezők a számított feszültségek és az anyag megengedett szilárdsági értékei közötti arányt fejezik ki, figyelembe véve az anyag tulajdonságainak szórását, a terhelés pontatlan ismeretét és a gyártási hibák lehetőségét. Jellemzően 1,5-től 3-ig terjedő biztonsági tényezőket alkalmaznak, a meghibásodás következményeinek súlyosságától függően. Minél kritikusabb az alkatrész, annál nagyobb biztonsági tényezőt alkalmaznak.

Az optimalizálás célja a tömegcsökkentés anélkül, hogy a szilárdság romlana. Ez különösen fontos a járműiparban, ahol a könnyűszerkezetes megoldások hozzájárulnak az üzemanyag-fogyasztás csökkentéséhez és a teljesítmény növeléséhez. Az optimalizáció magában foglalhatja az üreges tengelyek alkalmazását, a keresztmetszet változtatásait a különböző terhelési zónákban, vagy akár új, könnyebb, de nagy szilárdságú anyagok, például kompozitok bevezetését, bár ez utóbbi még ritka a nyelestengelyek esetében.

A méretezési folyamat nem ér véget a tervezőasztalon. A prototípusokat valós idejű teszteken vetik alá, amelyek során a tengelyt extrém üzemi körülmények között terhelik, és monitorozzák annak viselkedését. Ezek a tesztek megerősítik a számítási eredményeket, és feltárhatják az esetleges gyenge pontokat, amelyek a szimulációk során rejtve maradtak. A modern fejlesztési folyamatokban a virtuális prototípusok és a fizikai tesztek szoros együttműködésben zajlanak, jelentősen felgyorsítva a termékfejlesztést és növelve a megbízhatóságot.

Karbantartás és diagnosztika – A hosszú élettartam titka

A nyelestengely hosszú és problémamentes működéséhez elengedhetetlen a rendszeres és szakszerű karbantartás, valamint a korai hibafelismerést lehetővé tevő diagnosztika. Bár a tengely maga rendkívül robusztus, a kapcsolódó alkatrészek, mint a csapágyak, tömítések és a kenőanyag, folyamatos odafigyelést igényelnek. A megelőző karbantartás nem csupán a meghibásodások elkerülését szolgálja, hanem a működési hatékonyság fenntartását és a költséges javítások megelőzését is.

A legfontosabb karbantartási feladatok közé tartozik a kenőanyag ellenőrzése és cseréje. A sebességváltó olaja nem csupán a súrlódást csökkenti, hanem hűti is az alkatrészeket, és elszállítja a kopásból eredő szennyeződéseket. Az olajszint rendszeres ellenőrzése kulcsfontosságú, mivel az alacsony olajszint elégtelen kenéshez és túlmelegedéshez vezethet. Az olaj minősége szintén kritikus; az elöregedett, oxidálódott vagy szennyezett olaj elveszíti kenési tulajdonságait, ami fokozott kopást és károsodást okozhat. Az olajcserét a gyártó előírásai szerint, meghatározott futásteljesítmény vagy időintervallum után kell elvégezni, figyelembe véve a jármű terhelését és az üzemi körülményeket. A modern sebességváltókban gyakran speciális, hosszú élettartamú szintetikus olajokat alkalmaznak, amelyek még extrém körülmények között is megőrzik tulajdonságaikat.

A csapágyak ellenőrzése szintén kiemelt fontosságú. A nyelestengely csapágyai folyamatosan nagy fordulatszámon és terhelés alatt dolgoznak, így idővel elkophatnak. A kopott csapágyak zajt, vibrációt és holtjátékot okozhatnak, ami károsíthatja magát a tengelyt és a sebességváltó más alkatrészeit is. A diagnosztika során a szerelők figyelnek a rendellenes hangokra (pl. morgó, zúgó hang), tapintással ellenőrzik a túlzott hőtermelést, és szükség esetén megbontják a sebességváltót a csapágyak fizikai ellenőrzéséhez. A csapágyak cseréje komplex feladat, amely speciális szerszámokat és szakértelmet igényel.

A gondos karbantartás és a precíz diagnosztika nem csupán a nyelestengelyt védi, hanem az egész hajtáslánc megbízhatóságát és élettartamát garantálja.

A tömítések állapota is kritikus a megfelelő működéshez. A tömítések feladata, hogy megakadályozzák az olaj szivárgását és a szennyeződések bejutását a sebességváltóba. Az elöregedett, megkeményedett vagy sérült tömítések olajszivárgáshoz vezethetnek, ami olajhiányt és ezáltal kenési problémákat okozhat. A tömítések vizuális ellenőrzése a karbantartás rutin része, és szivárgás esetén azonnali cseréjük szükséges.

A modern diagnosztikai módszerek, mint a rezgésdiagnosztika és a termográfia, lehetővé teszik a nyelestengely és a kapcsolódó alkatrészek állapotának non-invazív felmérését. A rezgéselemzés során speciális szenzorokkal mérik a sebességváltó rezgéseit, és az adatok alapján azonosíthatóvá válnak a kopott csapágyak, a kiegyensúlyozatlan tengelyek vagy a fogazat hibái. A termográfia hőkamerák segítségével méri a hőmérséklet-eloszlást, és feltárhatja a túlzott súrlódásból vagy elégtelen kenésből eredő túlmelegedési pontokat, amelyek potenciális hibára utalnak.

A prediktív karbantartási stratégiák egyre inkább előtérbe kerülnek, különösen az ipari gépek és a nagy flották esetében. Ezek a rendszerek folyamatosan monitorozzák a nyelestengely és a sebességváltó működési paramétereit (hőmérséklet, rezgés, olajnyomás, olajminőség), és az adatok elemzésével előre jelzik a várható meghibásodásokat. Ez lehetővé teszi a karbantartási beavatkozások optimális időzítését, minimalizálva az állásidőt és a javítási költségeket. A hibajelenségek, mint a rendellenes zajok (morgás, zúgás, csikorgás), a fokozatok nehézkes kapcsolódása, a sebességváltó rázkódása vagy a szivárgó olaj mind arra utalnak, hogy a nyelestengely vagy a hozzá kapcsolódó rendszer problémás lehet, és azonnali ellenőrzést igényel.

Hibák és meghibásodások: Okok és következmények

A nyelestengely, mint kritikus mechanikai elem, számos okból meghibásodhat, ami súlyos következményekkel járhat a teljes hajtásláncra nézve. A meghibásodások megértése kulcsfontosságú a megelőzés és a hatékony javítás szempontjából. A hibák eredete lehet anyagfáradás, kopás, kenési problémák, túlterhelés, gyártási hibák vagy akár helytelen szerelés.

Az egyik leggyakoribb és legveszélyesebb meghibásodási forma az anyagfáradás okozta törés. Mivel a nyelestengely folyamatosan ismétlődő, ciklikus terhelésnek van kitéve, az anyagban mikroszkopikus repedések keletkezhetnek, amelyek a terhelési ciklusok során lassan terjednek. Ezek a repedések jellemzően a feszültségkoncentrációs pontokon indulnak, mint például éles átmeneteknél, hornyoknál, vagy felületi hibáknál. A fáradási törések gyakran előzetes figyelmeztető jelek nélkül következnek be, és a tengely hirtelen, teljes törését eredményezhetik, ami a jármű azonnali mozgásképtelenségéhez vezethet, és további, súlyos károkat okozhat a sebességváltóban és a motorban.

A kopás egy másik jelentős probléma, amely a nyelestengely élettartamát befolyásolja. A kopás leggyakrabban a fogazatoknál és a csapágyfészkeknél jelentkezik. A fogazatok kopása csökkenti az erőátviteli hatékonyságot, növeli a zajszintet és holtjátékot okoz a fogaskerekek között. A kopott csapágyfészkek vagy a tengelyen lévő illesztési felületek szintén pontatlanná tehetik a tengely pozícióját, ami fokozott vibrációhoz és további kopáshoz vezet. A kopás mértékét nagymértékben befolyásolja a kenés minősége, az anyagok keménysége és a felületi megmunkálás pontossága.

A nyelestengely meghibásodása ritkán egyetlen esemény, sokkal inkább egy láncreakció, amely a legkisebb hibától a katasztrofális következményekig vezethet.

A helytelen kenés az egyik leggyakoribb ok a nyelestengely és a kapcsolódó alkatrészek meghibásodására. Az elégtelen olajszint, az elöregedett vagy szennyezett olaj, illetve a nem megfelelő típusú kenőanyag használata drasztikusan növeli a súrlódást és a hőtermelést. Ez túlmelegedéshez, az anyag tulajdonságainak romlásához és gyors kopáshoz vezethet. A kenés hiánya a csapágyak beállását, a fogaskerekek felhegedését és a tengely felületének károsodását okozhatja, ami végül a tengely töréséhez vezethet.

A túlterhelés, különösen hirtelen, extrém terhelési csúcsok formájában, azonnali károsodást okozhat. Ez előfordulhat agresszív kuplungoláskor, hirtelen gyorsításkor, vagy ha a jármű túl nagy súlyt vontat. A túlterhelés hatására a tengely deformálódhat (megcsavarodhat, elhajolhat), vagy azonnali törést szenvedhet. A sebességváltó hibás használata, például a fokozatok „erőltetése” vagy a nem megfelelő sebességfokozatban történő haladás szintén túlterhelheti a nyelestengelyt.

A gyártási hibák, bár ritkák a modern, precíziós gyártási folyamatokban, szintén okozhatnak meghibásodást. Ide tartoznak az anyaghibák (pl. zárványok, repedések), a nem megfelelő hőkezelés (pl. elégtelen edzés, túl magas nemesítési hőmérséklet), vagy a pontatlan megmunkálás (pl. rossz felületi minőség, méretpontatlanság, éles átmenetek, amelyek stresszkoncentrációt okoznak). Ezek a hibák csökkentik a tengely szilárdságát és fáradási élettartamát, és rejtett veszélyt jelentenek.

Végül, a szerelési hibák is vezethetnek a nyelestengely károsodásához. A nem megfelelő illesztés, a csapágyak helytelen beépítése, a tömítések sérülése vagy a túlzott erőkifejtés a szerelés során mind hozzájárulhatnak a tengely korai meghibásodásához. Például, ha a kuplungtárcsa nem illeszkedik pontosan a bordás tengelyre, az axiális erők vagy a kiegyensúlyozatlanság károsíthatja a tengelyt és a csapágyakat. A meghibásodás következménye nem csupán a nyelestengely cseréje, hanem gyakran a sebességváltó teljes felújítása vagy cseréje is, ami rendkívül költséges beavatkozás. A megelőzés és a rendszeres ellenőrzés tehát gazdaságosabb és biztonságosabb megoldás, mint a hiba kijavítása.

A nyelestengely fejlődése a modern gépekben

A nyelestengely, mint mechanikai alkatrész, hosszú utat tett meg a gépészet történetében. Az egyszerű, tömör acélrudakból kiindulva mára rendkívül kifinomult, precíziós mérnöki alkotássá vált, amely a modern gépek és járművek teljesítményének és megbízhatóságának alapja. Fejlődését az anyagtechnológia, a gyártási eljárások és a hajtáslánc-koncepciók folyamatos innovációja vezérelte.

A korai konstrukciók, bár funkcionálisak voltak, jellemzően egyszerűbb ötvözetlen acélból készültek, és a méretezésük sokszor a „túlméretezés” elvén alapult, ami nagy tömegű, de kevésbé optimalizált alkatrészeket eredményezett. A 20. század folyamán, a gépjárműipar és a nehézgépgyártás fejlődésével párhuzamosan, egyre nagyobb igény mutatkozott a kisebb tömegű, nagyobb teljesítményű és hosszabb élettartamú tengelyek iránt. Ez ösztönözte az ötvözött acélok, mint a króm-nikkel és króm-molibdén acélok kutatását és alkalmazását, amelyek magasabb szilárdságot és fáradási szilárdságot biztosítottak.

A hőkezelési eljárások, mint az edzés, nemesítés, cementálás és indukciós felületi edzés, jelentősen hozzájárultak a nyelestengelyek teljesítményének növeléséhez. Ezek az eljárások lehetővé tették egy kemény, kopásálló felület és egy szívós, ütésálló mag kialakítását, ami optimális tulajdonságokat biztosít a dinamikus terhelések elviseléséhez. A precíziós megmunkálás, mint a CNC vezérlésű esztergálás és köszörülés, garantálta a szűk tűréseket és a kiváló felületi minőséget, csökkentve a súrlódást és a vibrációt.

A nyelestengely fejlődése a gépészeti innováció tükörképe: az egyszerű alkatrészből komplex, optimalizált rendszerelem lett, amely a jövő hajtásláncainak is alapja maradhat.

A sebességváltó-technológiák fejlődése is befolyásolta a nyelestengelyek kialakítását. A manuális sebességváltók mellett megjelentek az automatikus és a duplakuplungos (DCT) sebességváltók, amelyek egészen új kihívásokat támasztottak. A DCT rendszerekben például gyakran két nyelestengelyt alkalmaznak, az egyik a páros, a másik a páratlan fokozatokhoz, lehetővé téve a villámgyors és zökkenőmentes váltást. Ezek a tengelyek gyakran üreges kialakításúak, és belső olajcsatornákat tartalmaznak a kenés és hűtés optimalizálása érdekében. Az automatikus nyomatékváltókban a nyelestengely a turbina kerékhez kapcsolódik, és a hidrodinamikus erőátvitel sajátosságaihoz igazodó kialakítást igényel.

A könnyűszerkezetes megoldások iránti igény, különösen az üzemanyag-hatékonyság növelése érdekében, arra ösztönözte a mérnököket, hogy optimalizálják a tengelyek geometriáját és anyagfelhasználását. Az FEM szimulációk révén pontosan azonosíthatók a felesleges anyagrészek, és csökkenthető a tengely tömege anélkül, hogy a szilárdság romlana. Bár a szénszálas kompozitok vagy más könnyűfémek alkalmazása még ritka a nyelestengelyek esetében a nagy igénybevétel miatt, a kutatások ezen a területen is folynak.

A jövőben a hibrid és elektromos hajtásláncok terjedése új szerepet szánhat a nyelestengelynek. Bár az elektromos autókban nincs hagyományos sebességváltó és kuplung, a hibrid rendszerekben és egyes elektromos járművekben, amelyek többfokozatú sebességváltóval rendelkeznek (pl. a nagyobb nyomaték eloszlás érdekében), a nyelestengely továbbra is kulcsfontosságú marad. Az integrált hajtáslánc-modulok, ahol az elektromos motor és a sebességváltó egy egységet képez, szintén új tervezési kihívásokat jelentenek, ahol a nyelestengely funkciói tovább integrálódhatnak. Az intelligens szenzorok beépítése a tengelyekbe, amelyek valós idejű adatokat szolgáltatnak a terhelésről, hőmérsékletről és rezgésről, lehetővé teszi a prediktív karbantartást és a működési paraméterek folyamatos optimalizálását.

Összességében elmondható, hogy a nyelestengely nem egy statikus alkatrész, hanem egy dinamikusan fejlődő elem, amely alkalmazkodik a modern gépészet egyre növekvő követelményeihez, és továbbra is alapvető szerepet játszik az erőátvitel hatékonyságának és megbízhatóságának biztosításában.

Különleges alkalmazások és kihívások

A nyelestengely jelentősége messze túlmutat a személygépjárművek hagyományos sebességváltóin. Számos iparágban és speciális alkalmazásban találkozhatunk vele, ahol a működési körülmények és az elvárások még extrémebbek, mint a mindennapi közlekedésben. Ezek a különleges alkalmazások egyedi kihívásokat támasztanak a tervezés, az anyagválasztás és a gyártástechnológia terén.

A nehézgépekben, mint például az építőipari markolók, földmunkagépek, bányagépek vagy mezőgazdasági traktorok, a nyelestengelyeknek rendkívül nagy forgatónyomatékot kell átvinniük, gyakran folyamatosan ingadozó, lökéses terhelések mellett. Ezekben az alkalmazásokban az alkatrészek nagyobb méretűek és robusztusabbak, vastagabb falvastagsággal és megerősített csapágyazással rendelkeznek. Az anyagválasztás során itt is a nagy szilárdságú ötvözött acélok dominálnak, de a felületi edzés és a speciális felületkezelések (pl. súrlódáscsökkentő bevonatok) még kritikusabbá válnak a fokozott kopásállóság biztosításához. A karbantartási intervallumok gyakran rövidebbek, és a diagnosztikai rendszerek még kifinomultabbak a folyamatos üzemeltetés garantálása érdekében.

Az ipari hajtóművekben, amelyek gyártósorokon, szivattyúkban, kompresszorokban vagy szélturbinákban működnek, a nyelestengelyeknek hosszú, megszakítás nélküli üzemidőt kell kibírniuk, gyakran állandó, nagy terhelés mellett. Itt a vibráció minimalizálása és az akusztikai zajszint csökkentése is kiemelt szempont. A precíziós kiegyensúlyozás és a csillapító elemek beépítése kulcsfontosságú. Az anyagok kiválasztásakor a kúszási szilárdság és a hőállóság is szerepet játszhat, különösen magas hőmérsékletű üzem esetén. Az ipari alkalmazásokban a moduláris felépítés és a könnyű cserélhetőség is fontos tervezési szempont lehet.

Az extrém környezetekben a nyelestengelyek nem csupán erőt közvetítenek, hanem a gép túlélésének zálogai is, ahol a megbízhatóság a tét.

A repülőgépiparban a nyelestengelyek (bár itt a „power take-off shaft” vagy „accessory drive shaft” elnevezés gyakoribb) extrém súlycsökkentési kényszer mellett kell, hogy megfeleljenek a legszigorúbb biztonsági és megbízhatósági követelményeknek. Itt gyakran alkalmaznak speciális, nagy szilárdságú, könnyűfém ötvözeteket (pl. titánötvözetek) vagy nagy szilárdságú acélokat, amelyeket vákuumkemencében hőkezelnek a maximális tisztaság és homogenitás érdekében. A fáradási szilárdság itt abszolút prioritást élvez, és a gyártási folyamat minden lépését rendkívül szigorú minőségellenőrzés kíséri, beleértve a roncsolásmentes vizsgálatokat is. A repülőgép-hajtóművekben a magas fordulatszám és a szélsőséges hőmérsékleti tartományok további kihívásokat jelentenek.

A hajózásban, különösen a nagy tengerjáró hajók és a speciális vízi járművek esetében, a nyelestengelyeknek ellenállniuk kell a korróziónak és a folyamatos, nedves környezetnek. Itt a rozsdamentes acélok vagy speciális korrózióálló bevonatok alkalmazása válhat szükségessé. A tengelyek méretei és a rajtuk áthaladó nyomatékok nagysága is jelentősen eltérhet a szárazföldi alkalmazásoktól, ami masszívabb konstrukciókat és speciális csapágyazási megoldásokat igényel.

Az extrém környezeti feltételek, mint például a sivatagi hőség, a sarkvidéki hideg vagy a rendkívül poros, szennyezett levegő, további kihívásokat jelentenek. Ezekben az esetekben a tömítéseknek különösen ellenállóknak kell lenniük, és a kenőanyagoknak széles hőmérsékleti tartományban kell megőrizniük tulajdonságaikat. A tervezés során figyelembe kell venni az anyagok hőtágulását és zsugorodását is, hogy a tengely minden körülmények között optimálisan működjön. A nyelestengely tehát egy rendkívül sokoldalú és adaptív alkatrész, amelynek fejlesztése és optimalizálása folyamatosan zajlik, hogy megfeleljen a modern technológia és az iparágak egyedi igényeinek.