A cikk tartalma Show

Az ipari automatizálás és a precíziós gyártás világában a mozgásátvitel kulcsfontosságú szerepet játszik. A gépek, robotok és egyéb berendezések működésének alapja a pontos, ismételhető és hatékony lineáris mozgás biztosítása. Ebben a komplex rendszerben a golyósorsó az egyik legfontosabb és leggyakrabban alkalmazott mechanikus elem, amely a forgó mozgást rendkívül alacsony súrlódással alakítja át egyenes vonalú elmozdulássá. Ez a technológia tette lehetővé a modern CNC gépek, robotkarok és számos más precíziós alkalmazás nagyfokú pontosságát és megbízhatóságát.

A golyósorsó nem csupán egy egyszerű mechanikus alkatrész, hanem egy kifinomult mérnöki megoldás, amely a gördülő súrlódás elvén alapul. Lényegében egy menetes orsóból, egy hozzá illeszkedő menetes anyából és a kettő között elhelyezkedő, precíziós acélgolyókból áll. Míg a hagyományos trapézmenetes orsók csúszó súrlódással működnek, ami jelentős energiaveszteséggel, hőtermeléssel és kopással jár, addig a golyósorsó a golyók gördülő mozgása révén minimalizálja ezeket a hátrányokat, drámaian megnövelve a hatásfokot és az élettartamot.

Ez a cikk mélyrehatóan tárja fel a golyósorsó működési elvét, részletesen bemutatva annak felépítését, típusait, előnyeit és hátrányait, valamint széleskörű alkalmazási területeit az iparban. Kiemelt figyelmet fordítunk a precíziós mozgatás megvalósítására, a kiválasztási szempontokra és a karbantartás fontosságára, hogy teljes képet kapjunk erről a rendkívül fontos mechanikus elemről.

Mi is az a golyósorsó és miért nélkülözhetetlen?

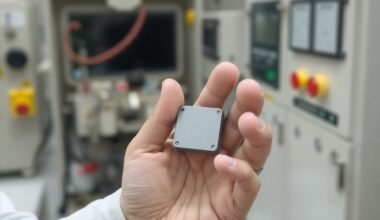

A golyósorsó, angolul ball screw, egy olyan mechanikus eszköz, amely a forgó mozgást lineáris mozgássá alakítja át, vagy fordítva, rendkívül magas hatásfokkal és precízióval. Alapvető feladata, hogy a motor által generált forgatónyomatékot egyenes vonalú erővé és elmozdulássá konvertálja. Ez a konverzió a menetes orsó és a menetes anya között elhelyezkedő, keringő acélgolyók segítségével történik, amelyek a súrlódást a minimumra csökkentik.

A hagyományos orsó-anya rendszerek, mint például a trapézmenetes orsók, a menetek közvetlen érintkezésén alapulnak, ami csúszó súrlódást eredményez. Ez a súrlódás jelentős energiaveszteséget, hőtermelést és gyors kopást okoz, korlátozva a pontosságot és az élettartamot. Ezzel szemben a golyósorsó a golyók gördülő mozgását használja ki, ami nagyságrendekkel alacsonyabb súrlódást biztosít, hasonlóan ahogy a golyóscsapágyak működnek.

Ez a gördülő mozgás teszi a golyósorsót ideálissá olyan alkalmazásokhoz, ahol a nagy pontosság, a nagy terhelhetőség, a hosszú élettartam és a magas energiahatékonyság elengedhetetlen. Az ipari gépek, mint a CNC marók, esztergák, lézeres vágógépek, robotok és automatizált gyártósorok nem működhetnének a golyósorsók által biztosított precíz és megbízható mozgatás nélkül.

A golyósorsó a modern ipari automatizálás gerince, amely a forgó mozgást rendkívül hatékonyan és precízen alakítja át lineáris elmozdulássá, minimalizálva a súrlódást és maximalizálva az élettartamot.

A golyósorsó működési elvének részletes magyarázata

A golyósorsó működésének megértéséhez elengedhetetlen a mechanizmus alapvető elemeinek és azok kölcsönhatásának részletes vizsgálata. A rendszer a menetes orsó, a menetes anya és a kettő között keringő precíziós acélgolyók szinergikus működésén alapul.

Az orsó és az anya kölcsönhatása

Az orsó egy hosszú, henger alakú rúd, amelynek felületén spirális menet (menetprofil) található. Ez a menet általában íves, leggyakrabban gótikus ívű vagy körívű profillal rendelkezik, amely tökéletesen illeszkedik a golyók felületéhez. Az anya egy olyan elem, amelynek belső felületén hasonló menetprofil van kialakítva. Amikor az orsó forog, vagy az anya mozog az orsón, a golyók gördülnek a menetek hornyaiban.

A golyósorsó működése a ferde sík elvén alapul, ami azt jelenti, hogy a forgó mozgás (az orsó elfordulása) egyenes vonalú mozgássá (az anya elmozdulása az orsón) alakul át. Minden egyes orsófordulat az anyát egy menethez tartozó emelkedéssel mozdítja el lineáris irányban. A golyók feladata, hogy ezt az érintkezést gördülővé tegyék, nem csúszóvá.

A golyók szerepe és keringése

A golyók a golyósorsó lelke. Ezek a precíziósan megmunkált acélgolyók a menetes orsó és az anya menetprofiljai között helyezkednek el, és gördülő elemekként funkcionálnak. Amikor az orsó forog, a golyók a menetek hornyaiban gördülnek, és ezzel együtt az anyát lineárisan mozgatják. Ahhoz, hogy ez a gördülő mozgás folyamatos legyen, a golyóknak egy zárt körpályán kell keringeniük.

Ez a golyóvisszavezető rendszer biztosítja, hogy a golyók, miután végigértek az anya menetén, visszakerüljenek a kiindulási pontjukra, és újra részt vegyenek a mozgásban. A visszavezetés történhet külső (pl. műanyag cső) vagy belső (az anya testében kialakított) csatornákon keresztül. Ennek a folyamatos keringésnek köszönhetően a golyók soha nem fogyhatnak el a terhelés alatt álló zónából, biztosítva a folyamatos, alacsony súrlódású működést.

Súrlódás minimalizálása és hatásfok

A golyósorsók legkiemelkedőbb tulajdonsága a rendkívül alacsony súrlódás. Míg a hagyományos trapézmenetes orsók hatásfoka jellemzően 20-50% között mozog a jelentős csúszó súrlódás miatt, addig a golyósorsók hatásfoka elérheti a 90-95%-ot is. Ez az óriási különbség a gördülő súrlódás elvén alapul.

A gördülő súrlódás nagyságrendekkel kisebb, mint a csúszó súrlódás, ami számos előnnyel jár:

- Alacsonyabb energiafogyasztás: Kevesebb energia szükséges a mozgás fenntartásához, ami csökkenti az üzemeltetési költségeket.

- Minimális hőtermelés: Az alacsony súrlódás kevesebb hőt termel, ami hozzájárul a rendszer stabilitásához és pontosságához, különösen nagy sebességű vagy folyamatos működés esetén.

- Hosszabb élettartam: A csökkentett kopás jelentősen meghosszabbítja az orsó és az anya élettartamát.

- Nagyobb sebesség: Az alacsony hőtermelés lehetővé teszi a nagyobb fordulatszámokat és lineáris sebességeket anélkül, hogy a rendszer túlmelegedne vagy károsodna.

A minimalizált súrlódásnak köszönhetően a golyósorsók képesek nagyon finom, precíz mozgásokra is, akár kis erőhatásokra is reagálva. Ez a tulajdonság teszi őket ideálissá a pozicionálási pontosságot igénylő alkalmazásokhoz.

A golyósorsó felépítése és alkatrészei

A golyósorsó rendszer több kulcsfontosságú alkatrészből áll, amelyek mindegyike precíziós tervezést és gyártást igényel a megfelelő működés és teljesítmény biztosításához. Ezek az elemek szinergikusan működnek együtt, hogy a forgó mozgást hatékonyan és pontosan alakítsák át lineáris elmozdulássá.

Az orsó (spindle)

Az orsó a golyósorsó rendszer központi eleme, egy hosszú, hengeres rúd, amelynek felületén a menetprofil található. Az orsó minősége, anyaga és megmunkálása alapvetően befolyásolja a teljes rendszer pontosságát és élettartamát.

Menetprofilok: A leggyakoribb menetprofilok a golyósorsóknál a gótikus ívű és a körívű profilok. Ezeket a profilokat úgy tervezték, hogy a golyók optimális érintkezési felülettel rendelkezzenek, maximalizálva a terheléselosztást és minimalizálva a felületi feszültséget. A gótikus ívű profil jellemzően négy érintkezési pontot biztosít, míg a körívű profil kettőt, de nagyobb terhelésre optimalizált.

Anyagok: Az orsók általában edzett acélból (pl. 50CrMo4, 42CrMo4) készülnek, ami biztosítja a nagy szilárdságot, kopásállóságot és merevséget. Egyes speciális alkalmazásokhoz rozsdamentes acélból vagy más korrózióálló anyagokból is készülhetnek. A felületkeményítés (pl. indukciós edzés) további javítja a kopásállóságot.

Gyártási eljárások:

- Köszörült orsók (ground ball screws): Ezek a legprecízebb orsók, amelyeket köszörüléssel állítanak elő. A felületük rendkívül sima, a menetprofilok nagyon pontosak, ami kiváló pozicionálási pontosságot és alacsony súrlódást eredményez. Magasabb költséggel járnak.

- Hengerelt orsók (rolled ball screws): Ezeket hideghengerléssel állítják elő. Költséghatékonyabbak, de pontosságuk általában alacsonyabb, mint a köszörült orsóké. Sok ipari alkalmazásban azonban elegendő pontosságot biztosítanak.

Az anya (nut)

Az anya az orsón mozgó elem, amely a lineáris elmozdulást végzi. Belülről menetes, és a golyók benne keringve biztosítják a gördülő kapcsolatot az orsóval. Az anya kialakítása kulcsfontosságú a holtjáték (backlash) minimalizálásában és a rendszer merevségében.

Anya kialakítások:

- Egyanyás rendszerek: Egyszerűbb és költséghatékonyabb megoldások, de hajlamosabbak a holtjátékra. Előfeszítéssel (oversized golyók vagy rugós távtartó) lehet csökkenteni a holtjátékot.

- Kétanyás rendszerek (double nut): Két anyát használnak, amelyeket egymáshoz képest elforgatnak, vagy rugós távtartóval feszítenek elő. Ez a megoldás gyakorlatilag teljesen kiküszöböli a holtjátékot, növeli a merevséget, de bonyolultabb és drágább.

- Integrált anyák: Az anya gyakran tartalmazza a golyóvisszavezető rendszert, valamint a tömítéseket és a kenőanyag-ellátó csatornákat is.

Előfeszítés (preload): Az előfeszítés a holtjáték (backlash) kiküszöbölésére és a rendszer merevségének növelésére szolgáló eljárás. A holtjáték az az üresjárat, amikor az orsó forog, de az anya még nem mozdul el a terhelés irányában. Ez pontatlanságot okoz. Az előfeszítés révén a golyók mindig enyhe nyomás alatt állnak a menetek között, így a rendszer azonnal reagál a mozgásirány váltására.

Az előfeszítés a golyósorsó rendszerek precíziós működésének sarokköve, amely garantálja a holtjátékmentes mozgást és a maximális merevséget.

A golyók (balls)

A golyók a golyósorsó működésének alapvető elemei. Ezek a precíziósan csiszolt és edzett acélgolyók a gördülő súrlódást biztosítják az orsó és az anya között.

Anyag: Általában magas széntartalmú krómacélból (pl. GCr15) készülnek, amely kiváló keménységet, kopásállóságot és szilárdságot biztosít. Speciális alkalmazásokhoz rozsdamentes acélból vagy kerámia golyókból (pl. szilícium-nitrid) is készülhetnek, amelyek könnyebbek, korrózióállóbbak és magasabb hőmérsékleten is stabilak.

Pontosság: A golyók pontossága kritikus a teljes rendszer precíziója szempontjából. A golyók átmérőjének és gömbölyűségének eltérése rendkívül alacsony tűréshatárok között mozog, jellemzően mikrométeres nagyságrendben.

Golyóvisszavezető rendszer (ball return system)

Ahogy korábban említettük, a golyóknak folyamatosan keringeniük kell a rendszerben. A golyóvisszavezető rendszer biztosítja, hogy a golyók, miután elvégezték a feladatukat az anya egyik végén, visszajussanak a másik végére, ahol újra beléphetnek a terhelés alatt álló menetbe.

Típusai:

- Külső visszavezetés: A golyókat az anya külső felületén elhelyezett csövek vagy csatornák vezetik vissza. Ez a megoldás jól látható és könnyen karbantartható.

- Belső visszavezetés: A golyókat az anya testében kialakított belső csatornák vezetik vissza. Ez a kompaktabb megoldás, amely védettebb a szennyeződésektől.

Tömítések és kenés

A golyósorsók megfelelő működéséhez elengedhetetlen a megfelelő kenés és a szennyeződések elleni védelem.

- Tömítések (wipers): Az anya mindkét végén rugalmas tömítések találhatók, amelyek megakadályozzák a por, szennyeződések és nedvesség bejutását a golyók és a menetek közé. Ezek a tömítések kulcsfontosságúak az élettartam meghosszabbításában.

- Kenés: A golyósorsókat általában zsírral vagy olajjal kenik. A kenőanyag csökkenti a súrlódást, elvezeti a hőt és véd a korrózió ellen. A kenés lehet manuális, de egyre gyakoribbak az automatikus kenőrendszerek, amelyek folyamatosan optimális kenést biztosítanak.

Csapágyazás (support bearings)

Bár nem része magának a golyósorsó egységnek, a golyósorsó megfelelő működéséhez elengedhetetlen az orsó megfelelő csapágyazása. Az orsóvégeken elhelyezett támasztócsapágyak (általában ferde hatásvonalú golyóscsapágyak) biztosítják az orsó stabil, merev rögzítését, minimálisra csökkentik a radiális és axiális elmozdulást, és felveszik a működés során fellépő terheléseket. A csapágyazás konfigurációja (rögzített-szabad, rögzített-támasztott, rögzített-rögzített) nagymértékben befolyásolja a rendszer merevségét és kritikus fordulatszámát.

A golyósorsó típusai és kiválasztásuk szempontjai

A golyósorsók széles választékban kaphatók, különböző alkalmazási igényekhez igazodva. A megfelelő típus kiválasztása kritikus a rendszer teljesítménye, élettartama és költséghatékonysága szempontjából. A fő különbségek a gyártási eljárásban, a pontossági osztályban és az előfeszítés módjában rejlenek.

Gyártási eljárás szerinti típusok

Mint már említettük, a két fő gyártási eljárás a köszörülés és a hengerlés, amelyek alapvetően meghatározzák az orsó tulajdonságait:

- Köszörült golyósorsók (ground ball screws):

- Jellemzők: Rendkívül nagy pontosság, alacsony felületi érdesség, kiváló felületi keménység.

- Előnyök: A legmagasabb pozicionálási és ismétlési pontosság, minimális holtjáték, hosszú élettartam nagy terhelés mellett is.

- Hátrányok: Magasabb gyártási költség.

- Alkalmazás: Precíziós CNC gépek, mérőgépek, optikai berendezések, félvezetőgyártás, ahol a legszigorúbb pontossági követelmények érvényesülnek.

- Hengerelt golyósorsók (rolled ball screws):

- Jellemzők: Jó pontosság, kedvezőbb ár.

- Előnyök: Költséghatékony megoldás számos ipari alkalmazáshoz, jó terhelhetőség.

- Hátrányok: Alacsonyabb pontosság a köszörült orsókhoz képest, kissé magasabb súrlódás.

- Alkalmazás: Általános ipari gépek, automatizálási rendszerek, robotika, ahol a költségérzékenység is fontos tényező, de a pontosság is elvárás.

Pontossági osztályok

A golyósorsókat nemzetközi szabványok (pl. ISO 3408) szerint különböző pontossági osztályokba sorolják. Ezek a kategóriák a menetemelkedésben fellépő maximális hibát, azaz a pozicionálási pontatlanságot jellemzik egy adott hosszúságon. Minél alacsonyabb a szám, annál nagyobb a pontosság.

| Pontossági Osztály | Jellemzők | Alkalmazás |

|---|---|---|

| C0, C1, C2 | Ultraprecíziós, köszörült. Rendkívül szigorú tűrések. | Mérőgépek, félvezetőgyártás, optikai eszközök, legmagasabb pontosságú CNC gépek. |

| C3, C5 | Precíziós, köszörült vagy kiváló minőségű hengerelt. | Általános CNC gépek, robotika, automatizált gyártósorok. |

| C7, C10 | Normál pontosságú, hengerelt. | Általános ipari alkalmazások, mozgatási feladatok, ahol a pontosság kevésbé kritikus, de a megbízhatóság fontos. |

Előfeszített rendszerek

Az előfeszítés módja is befolyásolja a golyósorsó teljesítményét, különösen a holtjáték kiküszöbölése és a merevség szempontjából:

- Túlméretezett golyókkal történő előfeszítés: Az anyába a névleges méretnél kissé nagyobb átmérőjű golyókat helyeznek, amelyek állandó nyomást gyakorolnak a menetekre. Ez egy egyszerű és költséghatékony módja az előfeszítésnek.

- Rugós távtartóval történő előfeszítés: Az anya két félből áll, amelyeket egy rugó feszít szét, így biztosítva az állandó nyomást a golyókra. Ez a megoldás flexibilisebb, de bonyolultabb.

- Kétanyás rendszer (double nut) előfeszítéssel: Két anyát használnak, amelyeket egymáshoz képest elforgatnak, vagy távtartó gyűrűvel feszítenek elő. Ez a leggyakoribb és leghatékonyabb módja a holtjáték teljes kiküszöbölésének és a rendszer merevségének növelésének. Különösen nagy terhelésű és nagy pontosságú alkalmazásoknál elengedhetetlen.

Anyagválasztás és egyéb szempontok

Az orsó és az anya anyaga is fontos tényező. Az edzett acél a standard, de speciális környezetekben (pl. korrozív, magas hőmérsékletű, vákuum) rozsdamentes acél vagy más ötvözetek is szóba jöhetnek. A golyók anyaga is választható, kerámia golyók például könnyebbek és merevebbek lehetnek, ami magasabb fordulatszámot tesz lehetővé.

A kiválasztás során figyelembe kell venni a terhelést (statikus és dinamikus), a sebességet (lineáris és fordulatszám), a kívánt élettartamot, a környezeti feltételeket (hőmérséklet, szennyeződés), a beépítési helyet és természetesen a költségvetést. A golyósorsó méretei (átmérő, emelkedés) is kulcsfontosságúak, mivel ezek határozzák meg a terhelhetőséget és a sebességet.

A golyósorsók előnyei az ipari alkalmazásokban

A golyósorsók széles körű elterjedtsége az iparban számos jelentős előnyüknek köszönhető, amelyek messze felülmúlják a hagyományos csúszó menetű rendszerek képességeit. Ezek az előnyök teszik őket ideális választássá a modern, precíziós és hatékony gépekhez.

Magas hatásfok

A golyósorsók legkiemelkedőbb előnye a rendkívül magas hatásfok, amely jellemzően 90-95% között mozog. Ez a gördülő súrlódás elvének köszönhető, amely minimalizálja az energiaveszteséget. Hasonlítsuk össze ezt a trapézmenetes orsók 20-50%-os hatásfokával, és azonnal láthatóvá válik az energiahatékonyságban rejlő hatalmas különbség.

A magas hatásfok kevesebb energiát igényel a mozgás létrehozásához és fenntartásához, ami alacsonyabb üzemeltetési költségeket és kisebb motorok alkalmazását teszi lehetővé. Emellett a motor és a hajtásrendszer terhelése is csökken, ami hozzájárul az alkatrészek hosszabb élettartamához.

Nagy pontosság és ismétlési pontosság

A golyósorsók kiváló pozicionálási pontosságot és ismétlési pontosságot kínálnak. A precíziós gyártás (különösen a köszörült orsók esetében) és a holtjáték kiküszöbölése (előfeszítéssel) garantálja, hogy a kívánt pozíciót rendkívül szűk tűréshatáron belül érjék el, és ezt a pozíciót újra és újra pontosan megismételjék.

Ez a tulajdonság elengedhetetlen a CNC megmunkáló gépek, mérőberendezések és robotikai alkalmazások számára, ahol a mikrométeres pontosság kritikus a gyártott termékek minősége szempontjából. A golyósorsók képesek minimalizálni a pozicionálási hibákat és a holtjátékból eredő pontatlanságokat.

Nagy terhelhetőség

A golyósorsók képesek jelentős axiális terheléseket felvenni és mozgatni. A golyók és a menetek közötti nagy érintkezési felület, valamint a precíziós anyagválasztás és edzés biztosítja a nagy teherbírást.

Ez a tulajdonság különösen fontos nehéz anyagok megmunkálásánál, présgépeknél, vagy olyan robotkaroknál, amelyek nagy súlyokat emelnek vagy mozgatnak. A golyósorsók dinamikus és statikus terhelésekre egyaránt optimalizálhatók.

Hosszú élettartam

Az alacsony súrlódás és a minimális kopás jelentősen meghosszabbítja a golyósorsók élettartamát a hagyományos rendszerekhez képest. A megfelelő kenés és karbantartás mellett a golyósorsók több ezer üzemórán keresztül megbízhatóan működhetnek, csökkentve a karbantartási igényt és a leállásokat.

Az élettartam számítások (pl. L10 élettartam) pontosan meghatározzák, hogy egy adott terhelés és sebesség mellett mennyi ideig várható a golyósorsó hibamentes működése, ami segíti a tervezést és a megelőző karbantartást.

Alacsony súrlódás, minimális hőtermelés

A gördülő súrlódásból adódóan a golyósorsók működés közben rendkívül kevés hőt termelnek. Ez kulcsfontosságú a precíziós alkalmazásokban, mivel a hőmérséklet-ingadozások termikus táguláshoz vezethetnek, ami befolyásolhatja a pozicionálási pontosságot.

Az alacsony hőtermelés lehetővé teszi a folyamatos, nagy sebességű működést is, anélkül, hogy a rendszer túlmelegedne vagy károsodna. Emellett a kenőanyag élettartama is megnő, mivel kevésbé van kitéve hőterhelésnek.

Minimális holtjáték (backlash)

Az előfeszítés alkalmazásával a golyósorsók gyakorlatilag holtjátékmentesen működnek. Ez azt jelenti, hogy a mozgásirány váltásakor nincs „üresjárat”, azonnal reagálnak a vezérlőparancsokra.

Ez a tulajdonság elengedhetetlen a nagy pontosságú megmunkáláshoz, ahol a szerszám és a munkadarab közötti pontos relatív mozgás kritikus. A holtjáték kiküszöbölése hozzájárul a jobb felületi minőséghez és a méretpontossághoz.

Nagy sebességű működés

Az alacsony súrlódás és a hőtermelés lehetővé teszi a golyósorsók számára a nagy lineáris sebességek és fordulatszámok elérését. Ez növeli a gyártási sebességet és a termelékenységet az automatizált rendszerekben.

A modern golyósorsók képesek akár több tíz méter/perces lineáris sebességet is elérni, miközben fenntartják a nagy pontosságot és megbízhatóságot.

A golyósorsók hátrányai és korlátai

Bár a golyósorsók számos előnnyel rendelkeznek, fontos figyelembe venni bizonyos hátrányaikat és korlátaikat is, amelyek befolyásolhatják a kiválasztást és az alkalmazást.

Magasabb költségek

A golyósorsók gyártása, különösen a köszörült precíziós típusoké, bonyolultabb és költségesebb, mint a hagyományos trapézmenetes orsóké. A precíziós megmunkálás, az edzett anyagok és a golyóvisszavezető rendszer komplexitása mind hozzájárulnak a magasabb beszerzési árhoz.

Bár hosszú távon az energiahatékonyság és a hosszabb élettartam kompenzálhatja ezt a kezdeti befektetést, kisebb, kevésbé kritikus alkalmazások esetén a költségtényező elriaszthatja a felhasználókat.

Kenési igény

A golyósorsók gördülő mozgása ellenére is szükség van megfelelő kenésre a súrlódás további csökkentése, a kopás minimalizálása és a korrózió elleni védelem érdekében. A kenés hiánya vagy nem megfelelő minősége drasztikusan csökkentheti az élettartamot és a teljesítményt.

Ez azt jelenti, hogy a golyósorsós rendszerek rendszeres karbantartást igényelnek (zsírzás vagy olajcsere), vagy automatikus kenőrendszerek beépítésére van szükség, ami további költségeket és tervezési bonyodalmakat jelent.

Szennyeződésre való érzékenység

A golyósorsó rendszerek rendkívül érzékenyek a szennyeződésekre. Por, fémforgács, hűtőfolyadék vagy egyéb apró részecskék bejutása a golyók és a menetek közé károsíthatja a felületeket, növelheti a súrlódást, gyorsíthatja a kopást és rontja a pontosságot.

Ezért a golyósorsókat gyakran védőburkolatokkal, harmonikás védőelemekkel vagy speciális tömítésekkel kell ellátni, különösen poros, agresszív környezetben. Ezek a védelmi megoldások növelik a rendszer komplexitását és költségeit.

Rezgések és kritikus fordulatszám

Nagy sebességű működés esetén az orsó rezonanciába kerülhet, ami rezgéseket és pontatlanságot okoz. Minden orsónak van egy úgynevezett kritikus fordulatszáma, amelyet nem szabad túllépni. Ennek túllépése instabilitáshoz, zajhoz és akár az orsó károsodásához is vezethet.

A kritikus fordulatszám függ az orsó átmérőjétől, hosszától és a csapágyazás módjától. Hosszú orsók esetén ez jelentős korlátozó tényező lehet, megkövetelve az orsó vastagságának növelését vagy a támogató csapágyak sűrűbb elhelyezését.

Axiális merevség

Bár az előfeszítés jelentősen növeli a golyósorsó axiális merevségét, extrém nagy merevséget igénylő alkalmazásoknál (pl. rendkívül nagy erők átvitele nagyon kis elmozdulással) a golyósorsók korlátaihoz érhetnek. Ilyen esetekben más technológiák, mint például a hidraulikus vagy pneumatikus rendszerek, vagy speciális, extrém merev golyósorsó kialakítások jöhetnek szóba.

Alkalmazási területek az iparban

A golyósorsók sokoldalúsága és kiváló teljesítményjellemzői révén szinte minden iparágban megtalálhatók, ahol precíz és megbízható lineáris mozgatásra van szükség. Az alábbiakban bemutatjuk a legfontosabb alkalmazási területeket.

CNC gépek (esztergák, marók, megmunkáló központok)

Ez az egyik leggyakoribb és legfontosabb alkalmazási terület. A CNC (Computer Numerical Control) gépek a golyósorsókra támaszkodnak a szerszámgép asztalának és a szerszámfejnek a rendkívül pontos és ismételhető mozgatásához. A golyósorsók biztosítják a mikrométeres pontosságot, ami elengedhetetlen a komplex alkatrészek megmunkálásához.

Az esztergák, marók, köszörűgépek és megmunkáló központok mindegyik tengelyénél (X, Y, Z) golyósorsókat alkalmaznak, lehetővé téve a nagy sebességű előtolást és a precíz kontúrmegmunkálást.

Robotika

A robotkarok és ipari robotok mozgatórendszereiben a golyósorsók felelnek a lineáris tengelyek precíz pozicionálásáért. A robotoknak képesnek kell lenniük nagy terhelések mozgatására, miközben rendkívül pontosan pozicionálják a munkadarabokat vagy szerszámokat.

A golyósorsók alacsony súrlódása és magas hatásfoka hozzájárul a robotok energiahatékonyságához és gyors mozgásához.

Automatizált gyártósorok és anyagszállítás

Az automatizált gyártósorokon számos mozgatási feladatot végeznek golyósorsókkal. Ezek közé tartozik a munkadarabok pozicionálása, a szállítószalagok precíz mozgatása, vagy az adagolórendszerek pontos adagolása.

A golyósorsók megbízhatósága és hosszú élettartama kulcsfontosságú a folyamatos, megszakítás nélküli gyártási folyamatok fenntartásában.

Orvosi eszközök és laboratóriumi berendezések

Az orvosi technológiában, mint például a CT- és MRI-berendezések, sebészeti robotok, diagnosztikai eszközök és laboratóriumi automatizált rendszerek, a golyósorsók biztosítják a rendkívül finom és pontos mozgásokat.

A zajmentes működés, a nagy pontosság és a megbízhatóság különösen fontos ebben az érzékeny környezetben. Steril környezetben rozsdamentes acélból készült golyósorsókat alkalmaznak.

Repülőgépipar és űrtechnológia

A repülőgépek és űrhajók vezérlőfelületeinek mozgatására, az üzemanyag-szelepek működtetésére, vagy a műholdak antennáinak pozicionálására speciális, könnyű, de rendkívül megbízható golyósorsókat használnak.

Itt a megbízhatóság és a hosszú élettartam kritikus, gyakran extrém hőmérsékleti és vákuumviszonyok között.

Félvezetőgyártás

A mikroelektronikai iparban, ahol a gyártási folyamatok mikrométeres, sőt nanometeres pontosságot igényelnek, a golyósorsók nélkülözhetetlenek. A wafer-ek mozgatása, a chipgyártó gépek pozicionálási rendszerei mind a golyósorsók ultraprecíziós képességeire támaszkodnak.

Ebben az iparágban a legmagasabb pontossági osztályú (C0, C1) köszörült golyósorsókat alkalmazzák.

Mérőgépek

A koordináta mérőgépek (CMM) és más precíziós mérőberendezések a golyósorsókat használják a mérőfej vagy a munkadarab pontos pozicionálásához. A golyósorsók által biztosított nagy ismétlési pontosság garantálja a mérési eredmények megbízhatóságát.

Sajtológépek és présgépek

Nagy erőt igénylő alkalmazásokban, mint például sajtológépek vagy présgépek, a golyósorsók képesek nagy axiális terheléseket átvinni, miközben precíz mozgást biztosítanak. Ez lehetővé teszi a pontos erő- és pozícióvezérlést a gyártási folyamatok során.

Golyósorsó kiválasztásának mérnöki szempontjai

A megfelelő golyósorsó kiválasztása egy komplex mérnöki feladat, amely számos tényező alapos elemzését igényli. A cél egy olyan rendszer kialakítása, amely optimális teljesítményt nyújt a kívánt alkalmazásban, miközben figyelembe veszi az élettartamot és a költséghatékonyságot.

Terhelés

A terhelés az egyik legfontosabb paraméter. Meg kell különböztetni a statikus terhelést (a rendszer nyugalomban lévő maximális terhelése) és a dinamikus terhelést (a mozgás közbeni átlagos és csúcsterhelések).

Fontos figyelembe venni az axiális terhelést (az orsó hossztengelye mentén ható erő) és a radiális terhelést (az orsóra merőleges erő). A golyósorsók elsősorban axiális terhelésekre vannak optimalizálva, a radiális terheléseket minimalizálni kell, vagy megfelelő csapágyazással kell felvenni.

Sebesség

A kívánt lineáris sebesség és az orsó maximális fordulatszáma szintén kritikus. Az orsó fordulatszámának megválasztásakor figyelembe kell venni a már említett kritikus fordulatszámot, amely felett az orsó rezonanciába kerülhet.

A hosszú orsók hajlamosabbak a kritikus fordulatszám alacsonyabbra esésére, ezért vastagabb orsóátmérőre vagy további támasztócsapágyakra lehet szükség. A sebesség befolyásolja a kenési igényt és a hőtermelést is.

Pontosság

A szükséges pozicionálási és ismétlési pontosság határozza meg a golyósorsó pontossági osztályát. A C0, C1 osztályok a legprecízebbek, de a legdrágábbak is. Sok ipari alkalmazáshoz a C3 vagy C5 osztály is elegendő.

A pontosság kiválasztásakor figyelembe kell venni a teljes rendszer (motor, hajtás, vezérlés) pontosságát is, mivel a golyósorsó önmagában nem garantálja a rendszer pontosságát, ha a többi elem pontatlan.

Élettartam számítás (L10)

A golyósorsók élettartamát általában az L10 élettartammal fejezik ki, ami azt az üzemórát jelenti, amely alatt a golyósorsók 90%-a várhatóan hibamentesen működik egy adott terhelés és sebesség mellett.

Az élettartam számításához szükség van a dinamikus terhelésre, a sebességre, a kenési tényezőre és a környezeti tényezőkre. A gyártók katalógusai tartalmazzák az ehhez szükséges képleteket és diagramokat.

Merevség (stiffness)

A merevség azt jelenti, hogy mennyire ellenálló a golyósorsó a deformációval szemben terhelés alatt. A nagy merevségű rendszerek minimális elmozdulást mutatnak terhelés hatására, ami kulcsfontosságú a nagy pontosságú és nagy erővel járó alkalmazásoknál.

Az előfeszítés jelentősen növeli a golyósorsó merevségét. A csapágyazás típusa és minősége is befolyásolja a rendszer teljes merevségét.

Kenés típusa

A kenőanyag (zsír vagy olaj) kiválasztása, valamint a kenés módja (manuális, automatikus) az alkalmazási környezettől, a sebességtől, a hőmérséklettől és az élettartam-elvárásoktól függ.

Magas fordulatszámoknál és hőmérsékleten az olajkenés lehet előnyösebb, míg alacsonyabb sebességeknél és terheléseknél a zsírkenés a gyakoribb. A kenőanyag viszkozitása és adalékai is fontosak.

Környezeti tényezők

A környezet, ahol a golyósorsó működik, jelentős hatással van a kiválasztásra.

- Hőmérséklet: Extrém hideg vagy meleg környezet speciális anyagokat és kenőanyagokat igényel.

- Szennyeződés: Poros, forgácsos vagy nedves környezetben fokozott védelemre (tömítések, burkolatok) van szükség.

- Korrózió: Vegyszeres vagy nedves környezetben rozsdamentes acélból készült orsók és anyák alkalmazása javasolt.

- Vákuum: Speciális, vákuumálló kenőanyagokra és anyagokra van szükség.

Beépítési módok

Az orsó végeinek rögzítése és csapágyazása alapvetően befolyásolja a rendszer merevségét és a kritikus fordulatszámot.

- Rögzített-szabad (fixed-free): Az orsó egyik vége rögzített, a másik szabadon van. Alacsony merevség, alacsony kritikus fordulatszám. Rövid orsókhoz.

- Rögzített-támasztott (fixed-supported): Az egyik vég rögzített, a másik támasztott csapágyazással. Közepes merevség és kritikus fordulatszám.

- Rögzített-rögzített (fixed-fixed): Mindkét vég rögzített. A legnagyobb merevség és kritikus fordulatszám. Hosszú, nagy pontosságú orsókhoz ajánlott.

A golyósorsó kiválasztása során a gyártók által biztosított szoftverek és kalkulátorok nagy segítséget nyújtanak a megfelelő típus és méret meghatározásában a fenti paraméterek alapján.

A golyósorsó karbantartása és élettartama

A golyósorsók hosszú és megbízható működése nagymértékben függ a megfelelő karbantartástól. Bár alapvetően robusztus alkatrészekről van szó, a rendszeres ellenőrzés és a megfelelő kenés elengedhetetlen az optimális teljesítmény fenntartásához és az élettartam maximalizálásához.

Kenés

A kenés a golyósorsó karbantartásának legfontosabb aspektusa. A kenőanyag feladata a súrlódás csökkentése, a kopás megelőzése, a hő elvezetése és a korrózió elleni védelem.

- Zsírkenés: A leggyakoribb kenési mód. A zsír viszonylag könnyen kezelhető, és jó tömítő hatással rendelkezik, megakadályozva a szennyeződések bejutását. Fontos a megfelelő típusú zsír (pl. lítium alapú, EP adalékokkal) és a megfelelő mennyiség kiválasztása. A zsírzási intervallumok az alkalmazástól, terheléstől és sebességtől függően változnak.

- Olajkenés: Magasabb fordulatszámoknál, nagyobb hőmérsékleten vagy automatizált kenőrendszereknél az olajkenés lehet előnyösebb. Az olaj jobban elvezeti a hőt és könnyebben eljut a nehezen hozzáférhető helyekre. Az olajkenéshez azonban zárt rendszerre és olajszivattyúra van szükség.

- Automatikus kenőrendszerek: Ezek a rendszerek folyamatosan, kis mennyiségű kenőanyagot juttatnak a golyósorsóhoz, optimális kenést biztosítva. Csökkentik a manuális beavatkozás szükségességét és meghosszabbítják az élettartamot.

A kenőanyag rendszeres ellenőrzése és szükség szerinti pótlása vagy cseréje alapvető. A szennyezett vagy lebomlott kenőanyag többet árt, mint használ.

Tömítések ellenőrzése

Az anya végein található tömítések kulcsfontosságúak a szennyeződések távol tartásában. Ezeket rendszeresen ellenőrizni kell kopás, repedés vagy sérülés szempontjából. A sérült tömítések cseréje elengedhetetlen, mivel a bejutó szennyeződések gyorsan károsíthatják a golyósorsót.

Kopás jelei és megelőzésük

Bár a golyósorsók hosszú élettartamúak, a kopás elkerülhetetlen. A kopás jelei lehetnek:

- Növekvő holtjáték: Ha az előfeszítés ellenére is érezhető holtjáték jelentkezik, az a golyók vagy a menetek kopására utalhat.

- Zajszint növekedése: A rendellenes zajok, mint a csikorgás vagy a „száraz” hang, kenési problémára vagy kopásra utalhatnak.

- Növekvő hőtermelés: A megnövekedett súrlódás miatt több hő termelődhet, ami szintén kopásra utal.

- Rendellenes mozgás: Akadozó, egyenetlen vagy rángatózó mozgás jelezheti a problémát.

A kopás megelőzése a megfelelő kenéssel, a szennyeződések elleni védelemmel és a rendszeres ellenőrzéssel érhető el.

Meghibásodások okai és megelőzésük

A golyósorsók meghibásodásának leggyakoribb okai:

- Nem megfelelő kenés: Ez a leggyakoribb ok. A kenés hiánya vagy nem megfelelő minősége gyors kopáshoz és túlmelegedéshez vezet.

- Szennyeződés: A por, forgács vagy nedvesség bejutása károsítja a golyókat és a meneteket.

- Túlterhelés: A tervezett terhelési határok túllépése gyors kopást vagy mechanikai sérülést okozhat.

- Nem megfelelő beszerelés: A rossz beállítás, a tengelyek párhuzamosságának hiánya vagy a nem megfelelő csapágyazás extra terhelést és kopást okozhat.

- Rezgések és rezonancia: A kritikus fordulatszám túllépése vagy a nem megfelelő merevség károsíthatja az orsót.

Ezek a problémák megelőzhetők a gondos tervezéssel, a gyártó előírásainak betartásával, a rendszeres karbantartással és a környezeti tényezők figyelembevételével.

A golyósorsó és a modern ipari trendek

A golyósorsók szerepe nem csupán a hagyományos ipari alkalmazásokban kiemelkedő, hanem a modern ipari trendek, mint az Ipar 4.0 és az okosgyárak kontextusában is folyamatosan fejlődik és új lehetőségeket kínál.

Integráció szenzorokkal

A modern golyósorsó rendszerek egyre gyakrabban integrálnak szenzorokat a működési paraméterek valós idejű monitorozására. Ezek a szenzorok mérhetik a hőmérsékletet, a rezgéseket, a kenőanyag állapotát és akár az axiális terhelést is.

Az adatok gyűjtése és elemzése lehetővé teszi a prediktív karbantartást és a rendszer teljesítményének optimalizálását.

Prediktív karbantartás

Az Ipar 4.0 egyik alapköve a prediktív karbantartás, amely a szenzorokból gyűjtött adatok alapján előre jelzi a lehetséges meghibásodásokat. A golyósorsók esetében ez azt jelenti, hogy a rendszer képes jelezni, ha a kenés nem megfelelő, ha a kopás elér egy kritikus szintet, vagy ha a rezgések túllépik a biztonságos határokat.

Ez lehetővé teszi a karbantartási beavatkozások időzítését, mielőtt egy tényleges hiba bekövetkezne, minimalizálva a leállásokat és a termelési veszteségeket.

Energiahatékonyság

Az energiahatékonyság egyre fontosabb szempont az iparban. A golyósorsók eleve magas hatásfokkal rendelkeznek, ami jelentősen hozzájárul az energiafogyasztás csökkentéséhez. A jövőbeli fejlesztések további optimalizációra törekednek, például még alacsonyabb súrlódású anyagok és kenőanyagok alkalmazásával, vagy az intelligens vezérléssel, amely a terheléshez igazítja a motor teljesítményét.

Miniaturizálás és integrált megoldások

A modern technológia iránti igény a kisebb, kompaktabb és integráltabb megoldások felé mutat. A golyósorsókat egyre kisebb méretekben is gyártják, lehetővé téve azok alkalmazását miniatűr robotokban, orvosi eszközökben és precíziós optikai rendszerekben.

Az integrált motoros golyósorsó egységek, amelyek egy kompakt egységbe foglalják az orsót, az anyát és a motort, szintén népszerűvé válnak a helytakarékos és egyszerűen beépíthető megoldások iránti igény miatt.

Anyagtechnológiai fejlődés

Az új anyagok, mint például a fejlett kerámiák vagy a speciális ötvözetek, tovább javíthatják a golyósorsók teljesítményét. Ezek az anyagok nagyobb keménységet, kopásállóságot, korrózióállóságot és magasabb hőmérsékleti stabilitást biztosíthatnak, kiterjesztve a golyósorsók alkalmazási határait.

A golyósorsó tehát nem egy statikus technológia, hanem egy folyamatosan fejlődő terület, amely a modern ipari kihívásokra reagálva újabb és újabb innovációkkal járul hozzá a precíziós mozgatás jövőjéhez.