A cikk tartalma Show

A modern ipari és háztartási környezetben egyaránt kulcsfontosságú a folyadékok és gázok áramlásának pontos mérése. Legyen szó egy hatalmas vegyipari komplexumról, ahol a reakciók kritikus arányait kell fenntartani, vagy egy otthoni fűtésrendszerről, ahol az energiahatékonyság optimalizálása a cél, a precíziós mérés alapvető fontosságú. Ebben a kontextusban a mérőperem egy régóta bevált, megbízható és költséghatékony megoldást kínál. Egyszerű felépítése ellenére a mérőperem a differenciálnyomás elvét kihasználva rendkívül pontos adatokat szolgáltathat az áramlási sebességről és mennyiségről, amennyiben helyesen telepítik és kalibrálják. Ez a cikk részletesen bemutatja a mérőperem működését, elméleti hátterét, különböző típusait, telepítési és karbantartási szempontjait, valamint széleskörű gyakorlati alkalmazásait az ipari szférától egészen a mindennapi otthoni felhasználásig.

A mérőperem alapjai: miért van rá szükség?

Az áramlásmérés az ipari folyamatok, az energiafelhasználás monitorozása és a környezetvédelem egyik alapköve. A folyadékok és gázok mozgásának pontos ismerete elengedhetetlen a hatékony termeléshez, a biztonságos üzemeltetéshez és a költségek optimalizálásához. Gondoljunk csak egy erőműre, ahol a hűtővíz áramlását kell szabályozni, vagy egy gyógyszergyárra, ahol a steril folyadékok adagolása kritikus pontosságot igényel. Ezekben az esetekben a legkisebb hiba is súlyos következményekkel járhat. A mérőperem ezen igényekre ad választ, egy egyszerű, mégis zseniális elven alapuló eszköz formájában, amely képes a csővezetékben áramló közeg mennyiségét megbízhatóan meghatározni.

A mérőperem népszerűségét több tényező is magyarázza. Egyrészt viszonylag egyszerű a konstrukciója, nincsenek mozgó alkatrészei, ami csökkenti a meghibásodás esélyét és a karbantartási igényt. Másrészt költséghatékony megoldás számos más áramlásmérővel szemben, különösen nagy csőátmérők esetén. Harmadrészt, a működése jól dokumentált és szabványosított, ami garantálja a mérések összehasonlíthatóságát és megbízhatóságát világszerte. Ez az eszköz tehát nem csupán egy darab fém a csőben, hanem egy komplex mérési lánc alapvető eleme, amely a differenciálnyomás-érzékelőkkel és jelfeldolgozó egységekkel együtt alkot egy teljes áramlásmérő rendszert.

A precíziós mérés iránti igény nem korlátozódik az iparra. Az otthoni környezetben is egyre nagyobb hangsúlyt kap az energiafogyasztás és a vízfelhasználás monitorozása. Egy okos otthon rendszerbe integrált mérőperem segíthet azonosítani a pazarló szokásokat, optimalizálni a fűtési rendszert vagy akár egy kerti öntözőrendszer vízellátását. Bár az otthoni alkalmazások jellemzően kisebb léptékűek és kevésbé kritikusak, mint az ipariak, a pontosság és a megbízhatóság itt is hozzájárul a kényelemhez és a költségmegtakarításhoz. A mérőperem tehát egy sokoldalú eszköz, amely a legkülönfélébb környezetekben nyújt értékes adatokat az áramló közegekről.

A differenciálnyomás elve és a Bernoulli-törvény

A mérőperem működése a folyadékmechanika egyik alapvető törvényén, a Bernoulli-törvényen alapszik, amelyet Daniel Bernoulli svájci matematikus és fizikus dolgozott ki a 18. században. Ez az elv azt írja le, hogy egy ideális, súrlódásmentes, összenyomhatatlan folyadék áramlásakor az energia megmarad. Egyszerűbben fogalmazva: ha egy folyadék sebessége nő, akkor a statikus nyomása csökken, és fordítva. A mérőperem éppen ezt a jelenséget használja ki az áramlási sebesség meghatározására.

Amikor egy mérőperemet helyezünk egy csővezetékbe, az gyakorlatilag egy szűkítést hoz létre az áramlási úton. Ahogy a folyadék vagy gáz megközelíti ezt a szűkületet, az áramlási keresztmetszet csökken. Az anyag megmaradásának elve, vagyis a kontinuitási egyenlet szerint (A1v1 = A2v2), ha a keresztmetszet (A) csökken, akkor az áramlási sebesség (v) szükségszerűen növekedni fog, feltételezve, hogy a térfogatáram (Q) állandó. Ez a sebességnövekedés a Bernoulli-törvény értelmében nyomásesést idéz elő közvetlenül a szűkület utáni részen.

Ezt a nyomásesést, vagyis a differenciálnyomást mérik a mérőperem előtt és után elhelyezett nyomásmérő pontokon. A mérőperem előtt a statikus nyomás magasabb, míg a szűkület után, a legkisebb keresztmetszetű ponton (ezt nevezik vena contracta-nak) a nyomás a legalacsonyabb a megnövekedett sebesség miatt. A két pont közötti nyomáskülönbség (ΔP) egyenesen arányos az áramlási sebesség négyzetével. Ezt a kapcsolatot egy matematikai képlet írja le, amely figyelembe veszi a mérőperem és a cső átmérőjét, az áramlási tényezőt és a közeg sűrűségét.

„A differenciálnyomás mérése a mérőperemnél nem csupán egy technikai eljárás, hanem a folyadékmechanika eleganciájának gyakorlati megnyilvánulása, amely lehetővé teszi számunkra, hogy láthatatlan áramlásokat számszerűsítsünk.”

A mérőperem tehát nem közvetlenül az áramlási sebességet méri, hanem a sebességváltozásból eredő nyomáskülönbséget. Egy differenciálnyomás-érzékelő alakítja át ezt a nyomáskülönbséget elektromos jellé, amelyet aztán egy jelfeldolgozó egység a kalibrációs adatok és a közeg tulajdonságai alapján áramlási sebességgé, illetve térfogatárammá számít át. Ez a közvetett mérési módszer teszi lehetővé, hogy a mérőperem egy rendkívül sokoldalú és megbízható eszközzé váljon az áramlásmérés területén.

A mérőperem szerkezete és típusai

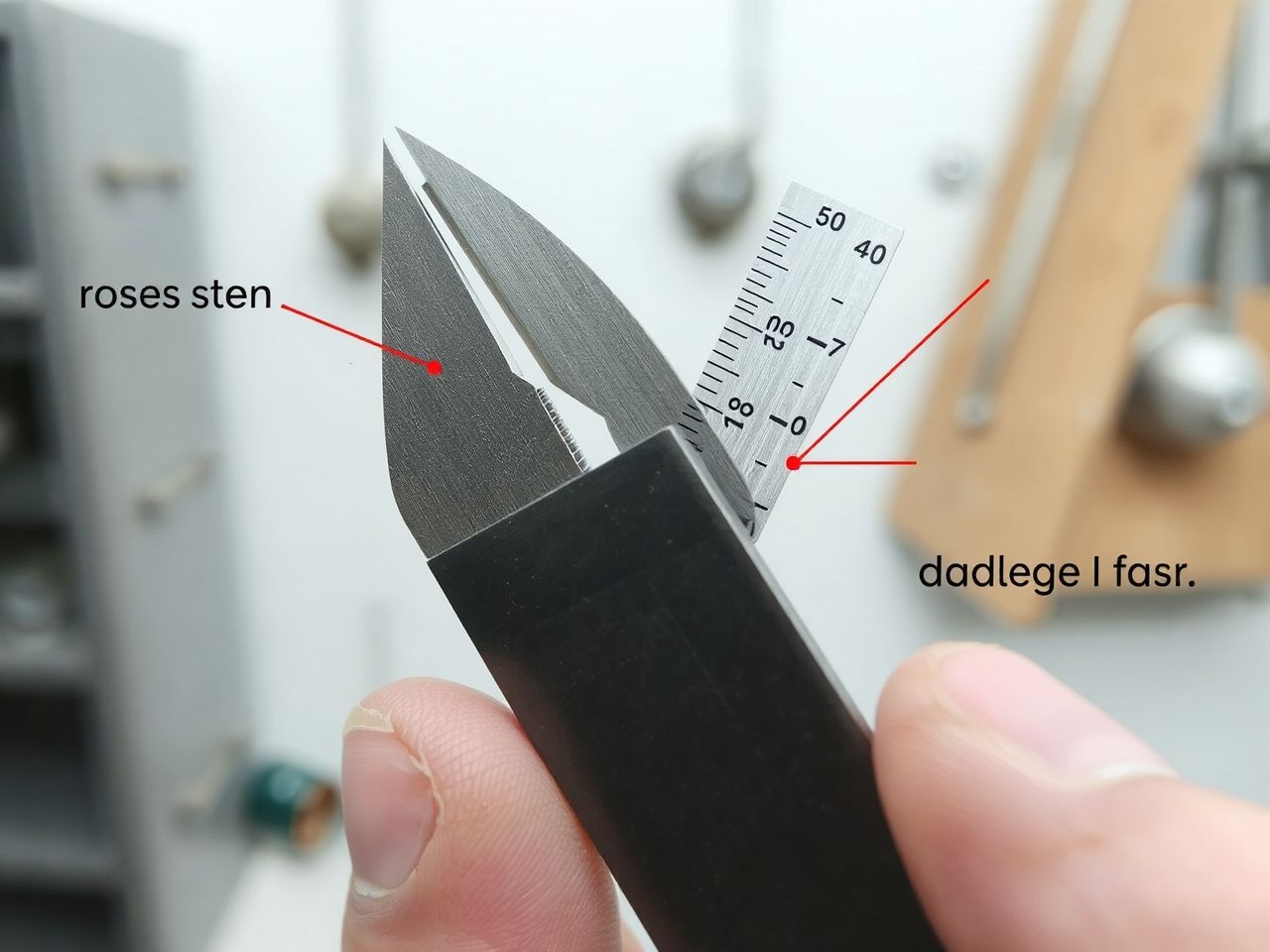

Bár a mérőperem alapelve egységes, szerkezeti kialakításában léteznek különbségek, amelyek az adott alkalmazási terület specifikus igényeihez igazodnak. Alapvetően egy mérőperem egy vékony fémlemez, amelynek közepén egy pontosan megmunkált nyílás található, és amelyet két karima közé illesztenek a csővezetékben. A nyílás alakja és elhelyezkedése azonban változhat.

A leggyakoribb típus a koncentrikus mérőperem. Ennél a nyílás pontosan a csővezeték közepén helyezkedik el. Ez a legegyszerűbb és leggyakrabban használt kialakítás tiszta, viszonylag alacsony viszkozitású folyadékok és gázok mérésére. Széles körben alkalmazzák az olaj- és gáziparban, a vegyiparban és az energetikában. A nyomásmérő pontok általában a perem előtt és a vena contracta után vannak elhelyezve.

Ettől eltér az excentrikus mérőperem, ahol a nyílás a csővezeték alsó részén helyezkedik el, érintve a cső belső falát. Ezt a típust olyan közegek mérésére fejlesztették ki, amelyek szilárd részecskéket tartalmaznak, vagy hajlamosak a lerakódásra. Az excentrikus elhelyezés segít megelőzni a részecskék felhalmozódását a perem előtt, ami torzíthatná a mérést. Gyakran használják szennyvíztisztítókban vagy iszapos folyadékok mérésénél.

A szegmentált mérőperem egy másik speciális változat, amelynél a nyílás egy körszelet alakú. Ez a kialakítás még jobban alkalmas olyan folyadékok mérésére, amelyek nagy mennyiségű lebegő szilárd anyagot tartalmaznak, vagy magas viszkozitásúak. A szegmentált nyílás lehetővé teszi a részecskék könnyebb átjutását, minimalizálva az eltömődés kockázatát. Tipikus alkalmazási területei közé tartozik a cellulóz- és papíripar, valamint a bányászat.

Végül, de nem utolsósorban megemlíthető a negyedköríves mérőperem, amelynek nyílása egy lekerekített bemeneti éllel rendelkezik. Ez a típus a mérési pontosságot javítja alacsony Reynolds-számú áramlások esetén, ahol a viszkózus erők dominálnak. Különösen alkalmas viszkózus folyadékok és kis átmérőjű csövek mérésére. A lekerekített él csökkenti az örvényképződést és a nyomásveszteséget.

A mérőperem anyaga szintén kritikus tényező. A választás a mérendő közeg tulajdonságaitól (korrozivitás, hőmérséklet, nyomás) függ. Leggyakrabban rozsdamentes acélt (pl. 304, 316), Hastelloy-t, Monel-t vagy speciális ötvözeteket használnak. A megfelelő anyagválasztás biztosítja a perem hosszú élettartamát és a mérési pontosság stabilitását. A nyomásmérő pontok elhelyezkedése is fontos: léteznek karimás, vena contracta, csővezeték vagy sugárirányú csapok, mindegyiknek megvannak a maga előnyei és hátrányai az adott alkalmazásban.

A mérőperem működési mechanizmusa lépésről lépésre

A mérőperem működési mechanizmusa egy jól definiált fizikai elven alapul, és lépésről lépésre követhető folyamatként írható le. A rendszer megértése alapvető fontosságú a pontos mérés biztosításához és a lehetséges hibák elkerüléséhez. Az alábbiakban részletesen bemutatjuk, hogyan alakul át a csővezetékben áramló közeg mozgási energiája mérhető nyomáskülönbséggé.

1. Áramlás a csővezetékben:

Az első lépésben a mérendő folyadék vagy gáz egyenletes, stabil áramlással halad a csővezetékben. Fontos, hogy az áramlás a mérőperem előtt teljesen kifejlődött, azaz turbulens vagy lamináris profilja stabil legyen. Ezért van szükség bizonyos hosszúságú egyenes csőszakaszra a mérőperem előtt és után, hogy elkerüljük az áramlási torzulásokat, amelyeket például könyökök, szelepek vagy szivattyúk okozhatnak.

2. A mérőperem megközelítése és a szűkület:

Amikor az áramló közeg eléri a csőbe épített mérőperemet, a perem által létrehozott nyílás miatt az áramlási keresztmetszet hirtelen beszűkül. Ez a szűkület kényszeríti a folyadékot, hogy felgyorsuljon. A mérőperem maga egy precíziósan megmunkált lemez, amelynek belső éle éles vagy lekerekített lehet a típustól függően. Ez az él segít a laminárisabb áramlás kialakításában a szűkületen áthaladva.

3. Sebességnövekedés és nyomásesés (Bernoulli-effektus):

A kontinuitási egyenlet értelmében (A1v1 = A2v2), ahogy a keresztmetszet (A) csökken a mérőperemnél, az áramlási sebesség (v) arányosan növekedni fog. A Bernoulli-törvény értelmében ez a sebességnövekedés a közeg kinetikus energiájának növekedését jelenti, ami viszont a statikus nyomás csökkenésével jár együtt. Ez a nyomásesés a mérőperem előtt és után mérhető nyomáskülönbséget eredményezi. A legkisebb nyomás a szűkület után, a vena contracta pontján figyelhető meg, ahol az áramlási keresztmetszet a legkisebb, és a sebesség a legnagyobb.

4. Differenciálnyomás mérése:

A mérőperemhez két nyomásmérő pont tartozik: az egyik a perem előtt, ahol a nyomás még magasabb, a másik pedig a perem után, a vena contracta közelében, ahol a nyomás a legalacsonyabb. Ezek a pontok egy differenciálnyomás-érzékelőhöz csatlakoznak, amely a két pont közötti nyomáskülönbséget (ΔP) méri. Ez a nyomáskülönbség az elsődleges mérési adat.

5. Áramlási sebesség és térfogatáram számítása:

A mért differenciálnyomás (ΔP) és a közeg fizikai tulajdonságai (sűrűség, viszkozitás), valamint a mérőperem és a csővezeték geometriai adatai (átmérők, áramlási tényező) alapján egy speciális képlet segítségével számítható ki az áramlási sebesség, majd ebből a térfogatáram vagy tömegáram. A képlet figyelembe veszi a Reynolds-számot is, amely az áramlás jellegét (lamináris vagy turbulens) írja le, és az áramlási tényezőt (Cd), amely a súrlódási és egyéb veszteségeket kompenzálja.

A folyamat során kulcsfontosságú a pontos kalibráció és a standardok betartása (pl. ISO 5167), hogy a számított értékek a lehető legközelebb álljanak a valósághoz. A mérőperem tehát egy egyszerű, de rendkívül hatékony eszköz, amely a fizika alapelveit használja fel a precíziós áramlásméréshez.

Telepítés és kalibrálás: a precíziós mérés kulcsa

A mérőperem pontossága nagymértékben függ a megfelelő telepítéstől és kalibrálástól. Egy rosszul beépített vagy pontatlanul kalibrált mérőperem fals adatokat szolgáltathat, ami hibás döntésekhez, energiaveszteséghez vagy akár biztonsági kockázatokhoz vezethet. Ezért ezen két lépésnek kiemelt figyelmet kell szentelni a mérési rendszer tervezésekor és kivitelezésekor.

A telepítés során az egyik legkritikusabb szempont a megfelelő egyenes csőszakasz hossza. A mérőperem előtt és után is szükség van egy bizonyos, szabványok (pl. ISO 5167) által meghatározott minimális hosszúságú egyenes csőszakaszra, hogy az áramlás teljesen kifejlett és stabil legyen. Ez azt jelenti, hogy a mérőperem közelében nem lehetnek könyökök, szelepek, szivattyúk vagy egyéb olyan elemek, amelyek torzíthatják az áramlási profilt. A szükséges egyenes szakasz hossza függ a cső átmérőjétől, a peremnyílás és a cső átmérőjének arányától (β-arány), valamint az áramlás előtti akadály típusától.

A mérőperem orientációja is fontos. Általában vízszintes csövekbe telepítik, de függőleges beépítés is lehetséges, figyelembe véve a gázok vagy folyadékok gravitációs hatását. A nyomásmérő csapoknak mindig a megfelelő pozícióban kell lenniük, hogy a statikus nyomást pontosan érzékeljék, és ne befolyásolják őket a lehetséges gázbuborékok (folyadékoknál) vagy kondenzátum (gázoknál). A nyomásmérő csöveknek lejtéssel kell rendelkezniük a kondenzátum vagy a buborékok elvezetéséhez.

„A mérőperem telepítése nem pusztán mechanikai feladat, hanem a fluidumdinamikai elvek mélyreható ismeretét igénylő precíziós művelet, amely meghatározza a mérés hitelességét.”

A kalibrálás a mérőperemes rendszer pontosságának biztosításában kulcsszerepet játszik. A mérőperemeket általában gyárilag kalibrálják a gyártási specifikációk szerint, de az üzembe helyezés után, illetve rendszeres időközönként helyszíni kalibrációra is szükség lehet. A kalibráció során a differenciálnyomás-érzékelőt ellenőrzik és beállítják ismert nyomásértékekkel, és szükség esetén az egész mérési láncot (érzékelő, jelátalakító, megjelenítő egység) hitelesítik. A kalibráció során figyelembe veszik a közeg tényleges hőmérsékletét és nyomását is, mivel ezek befolyásolják a sűrűséget és ezáltal a számított térfogatáramot.

A kalibrációs tényezők, mint például az áramlási tényező (Cd) és a tágulási tényező (Y), kritikusak a pontos áramlási érték kiszámításához. Ezeket a tényezőket szabványok (pl. ISO 5167) írják elő, és az adott mérőperem geometriájához és az áramlási körülményekhez (Reynolds-szám) igazítják. A rendszeres karbantartás, mint például a mérőperem ellenőrzése erózióra, korrózióra vagy lerakódásokra, szintén hozzájárul a hosszú távú pontosság fenntartásához. A precíz telepítés és a gondos kalibrálás nélkül a mérőperem csak egy darab fém marad a csőben, amely nem képes ellátni valódi feladatát.

Az áramlási tényező és a Reynolds-szám szerepe

A mérőperem működésének és a pontos áramlásmérésnek megértéséhez elengedhetetlen két kulcsfontosságú dimenzió nélküli szám, az áramlási tényező (Cd) és a Reynolds-szám (Re) szerepének ismerete. Ezek a tényezők teszik lehetővé, hogy a differenciálnyomásból számított elméleti áramlási érték a valósághoz igazodjon, figyelembe véve a súrlódási veszteségeket és az áramlás jellegét.

Az áramlási tényező (Cd), más néven kiszorítási együttható, egy korrekciós faktor, amelyet azért vezetnek be, mert a valóságban a folyadékok nem ideálisak, azaz nem súrlódásmentesek és nem mindig teljesen összenyomhatatlanok. Továbbá a vena contracta tényleges keresztmetszete kisebb lehet, mint a peremnyílás geometriai keresztmetszete, és az áramlási energia egy része hővé alakul a súrlódás és az örvényképződés miatt. A Cd érték figyelembe veszi ezeket a valós viszonyokat, és a mérőperem geometriájától, a nyomásmérő pontok elhelyezkedésétől, valamint a Reynolds-számtól függ. Értékét általában empirikus adatokból és szabványosított képletekből határozzák meg, például az ISO 5167 szabvány szerint.

A Reynolds-szám (Re) egy másik kritikus paraméter, amely az áramló folyadék vagy gáz viszkózus és inerciális erőinek arányát fejezi ki. Ez a szám segít meghatározni az áramlás jellegét:

- Ha Re alacsony (tipikusan Re < 2000), az áramlás lamináris, azaz a folyadék rétegesen, rendezetten áramlik.

- Ha Re magas (tipikusan Re > 4000), az áramlás turbulens, azaz kaotikus, örvényes mozgással jár.

- A kettő között van az átmeneti zóna.

A Reynolds-szám kulcsfontosságú, mert az áramlás jellege jelentősen befolyásolja a súrlódási veszteségeket és az áramlási tényező értékét. A mérőperemeket általában turbulens áramlási viszonyok között használják, ahol a Cd érték stabilabb. Alacsony Reynolds-számok esetén a viszkózus erők dominálnak, és a mérési pontosság romolhat, ezért ilyen esetekre speciális peremtípusokat (pl. negyedköríves perem) alkalmaznak.

A számítási képletben az áramlási tényező (Cd) és a Reynolds-szám (Re) is megjelenik, biztosítva a pontos áramlási érték meghatározását a mért differenciálnyomásból. A képlet gyakran a következő formában írható le (egyszerűsítve):

Q = C * A * √(2 * ΔP / ρ)

Ahol:

- Q: Térfogatáram

- C: Áramlási tényező (amely a Cd-t és a tágulási tényezőt is magában foglalhatja)

- A: A peremnyílás keresztmetszete

- ΔP: Differenciálnyomás

- ρ: A közeg sűrűsége

Látható, hogy a Cd közvetlenül befolyásolja a számított térfogatáramot. A Reynolds-szám pedig közvetve, a Cd érték meghatározásán keresztül hat. A pontos méréshez tehát elengedhetetlen a közeg sűrűségének és viszkozitásának ismerete, valamint a hőmérséklet és nyomás pontos mérése, amelyek befolyásolják ezeket a tulajdonságokat. A szabványosított eljárások és a gondos adatrögzítés garantálja, hogy az áramlási tényező és a Reynolds-szám helyesen kerüljön felhasználásra a precíziós mérés érdekében.

Anyagválasztás és a mérőperem tervezése

A mérőperem hosszú élettartama és megbízható működése szempontjából kulcsfontosságú az anyagválasztás és a tervezés. Mivel a mérőperem közvetlenül érintkezik az áramló közeggel, és gyakran extrém körülmények között (magas hőmérséklet, nyomás, korrozív anyagok) kell helytállnia, a megfelelő anyag kiválasztása elengedhetetlen. Emellett a perem geometriai kialakítása is alapvető fontosságú a mérési pontosság szempontjából.

Az anyagválasztást elsősorban a következő tényezők határozzák meg:

- A mérendő közeg tulajdonságai: Ez a legfontosabb szempont. A közeg lehet korrozív (pl. savak, lúgok), abrazív (szilárd részecskéket tartalmazó iszapok), vagy extrém hőmérsékletű. Ennek megfelelően kell olyan anyagot választani, amely ellenáll a kémiai támadásnak, az eróziónak és megőrzi mechanikai tulajdonságait a működési hőmérsékleten.

- Üzemi hőmérséklet és nyomás: Magas hőmérsékleten az anyagok szilárdsága csökkenhet, alacsony hőmérsékleten pedig törékennyé válhatnak. A nyomásállóság is kritikus, különösen nagynyomású alkalmazásoknál. Az anyagválasztásnak garantálnia kell a perem integritását a teljes üzemi tartományban.

- Mechanikai szilárdság: A mérőperemnek ellen kell állnia a csővezetékben fellépő mechanikai igénybevételeknek, mint például a rezgéseknek vagy a nyomásingadozásoknak, anélkül, hogy deformálódna vagy eltörne.

- Költség: Bár a teljesítmény a legfontosabb, a költséghatékonyság is szempont. A legmegfelelőbb anyagot kell kiválasztani a legkedvezőbb áron, elkerülve a túlzottan drága, de szükségtelenül nagy teljesítményű anyagokat.

Gyakori anyagok a mérőperemekhez:

- Rozsdamentes acél (pl. 304, 316): A leggyakrabban használt anyag tiszta, nem korrozív közegekhez. Jó korrózióállósággal és mechanikai tulajdonságokkal rendelkezik.

- Hastelloy: Kiválóan ellenáll agresszív savaknak és lúgoknak, ezért erősen korrozív közegekhez ajánlott.

- Monel: Magas nikkel- és réztartalmának köszönhetően ellenáll a sós vizes korróziónak és bizonyos savaknak.

- Titán: Rendkívül korrózióálló, különösen kloridos környezetben, de drága.

- Speciális ötvözetek: Nikkel alapú ötvözetek vagy duplex acélok alkalmazhatók extrém körülmények között.

A mérőperem tervezése a nyílás geometriájára és a vastagságra vonatkozik. A nyílás átmérőjét (d) és a cső belső átmérőjének (D) arányát, az úgynevezett β-arányt (d/D), gondosan kell megválasztani. A β-arány befolyásolja a differenciálnyomás nagyságát, a nyomásveszteséget és a mérési tartományt. Általában 0,2 és 0,7 között mozog. Kisebb β-arány nagyobb differenciálnyomást eredményez, de nagyobb energiaveszteséget is okoz. A perem vastagsága is fontos, hogy a perem éle éles maradjon, és ne deformálódjon a nyomáskülönbség hatására.

A tervezési folyamat során a szabványok (pl. ISO 5167) betartása elengedhetetlen. Ezek a szabványok részletes előírásokat tartalmaznak a perem geometriájára, az anyagokra, a gyártási tűrésekre és a nyomásmérő pontok elhelyezésére vonatkozóan. A precíz gyártás és a szigorú minőségellenőrzés garantálja, hogy a mérőperem megfelelően működjön, és hosszú távon is pontos adatokat szolgáltasson. A mérőperem kiválasztása és tervezése tehát egy komplex mérnöki feladat, amely a fizika, a kémia és a gépészet ismereteit ötvözi a megbízható mérés érdekében.

A mérőperem előnyei és hátrányai

Mint minden mérési technológia, a mérőperem is rendelkezik specifikus előnyökkel és hátrányokkal, amelyek meghatározzák az alkalmazási területeit és korlátait. A megfelelő áramlásmérő kiválasztásakor elengedhetetlen ezeknek a szempontoknak a figyelembevétele, hogy a legoptimálisabb megoldást találjuk meg az adott feladatra.

A mérőperem előnyei:

- Egyszerű konstrukció és robusztusság: A mérőperem egy egyszerű fémlemez, mozgó alkatrészek nélkül. Ez rendkívül robusztussá és megbízhatóvá teszi, csökkentve a meghibásodás kockázatát és a karbantartási igényt. Ellenáll a nehéz ipari körülményeknek, a magas hőmérsékletnek és nyomásnak.

- Költséghatékony: Más áramlásmérőkhöz, például a mágneses vagy ultrahangos mérőkhöz képest a mérőperem relatíve olcsó, különösen nagy csőátmérők esetén. A telepítési költségek is kedvezőek lehetnek.

- Jól dokumentált és szabványosított: A mérőperemes mérés elve és alkalmazása évtizedek óta ismert és széles körben kutatott. Számos nemzetközi szabvány (pl. ISO 5167) írja le a tervezést, gyártást és telepítést, garantálva a mérések összehasonlíthatóságát és megbízhatóságát.

- Széles körű alkalmazhatóság: Szinte bármilyen folyadék vagy gáz áramlásának mérésére alkalmas, amennyiben az tiszta és nem tartalmaz nagy mennyiségű szilárd részecskét. Széles hőmérséklet- és nyomástartományban használható.

- Nincs szükség külső áramforrásra a peremhez: Maga a mérőperem passzív eszköz, nem igényel elektromos áramot a működéséhez. Csak a hozzá csatlakoztatott differenciálnyomás-érzékelőnek van szüksége tápellátásra.

A mérőperem hátrányai:

- Jelentős nyomásesés: A mérőperem a szűkület miatt állandó nyomásesést okoz az áramlási úton. Ez energiaveszteséget jelent a szivattyúzási vagy kompresszálási költségek növekedése miatt, ami hosszú távon jelentős üzemeltetési kiadást eredményezhet, különösen nagy térfogatáramok esetén.

- Korlátozott mérési tartomány (turndown ratio): A differenciálnyomás a térfogatáram négyzetével arányos. Ez azt jelenti, hogy alacsony áramlási sebességeknél a nyomáskülönbség nagyon kicsi lesz, és nehezen mérhető pontosan. A mérőperemek jellemzően 3:1 vagy 5:1 turndown aránnyal rendelkeznek, ami korlátozott rugalmasságot jelent a változó áramlások mérésénél.

- Szükség van egyenes csőszakaszra: A pontos méréshez elengedhetetlen a mérőperem előtt és után egy bizonyos hosszúságú (akár 10-20 csőátmérőnyi) egyenes csőszakasz. Ez korlátozhatja a telepítési helyek kiválasztását, különösen szűkös helyeken.

- Érzékenység a közeg tulajdonságaira: A mérési pontosság erősen függ a közeg sűrűségétől és viszkozitásától. Ezeknek a paramétereknek az ingadozása, például a hőmérséklet vagy nyomás változása miatt, hibát okozhat, ha nincs megfelelő kompenzáció.

- Erozió és lerakódás: A szilárd részecskéket tartalmazó vagy korrozív folyadékok erodálhatják a perem éles élét, ami megváltoztatja a geometriáját és pontatlanná teszi a mérést. A lerakódások is eltömíthetik a nyílást, vagy megváltoztathatják az áramlási profilt.

- Nagyobb helyigény: Az egyenes csőszakaszok szükségessége miatt a mérőperemes rendszer jelentős helyet foglal el a csővezetékben.

A mérőperem tehát egy kiváló és megbízható eszköz, de alkalmazásának korlátait is ismerni kell. Az előnyök és hátrányok gondos mérlegelése segít eldönteni, hogy az adott feladatra ez-e a legmegfelelőbb áramlásmérési megoldás, vagy érdemes más technológiákat is megfontolni.

Gyakori hibák és problémák a mérőperemes mérésnél

A mérőperem, bár megbízható és bevált technológia, nem mentes a hibalehetőségektől és problémáktól. Ezek a problémák a telepítés, az üzemeltetés vagy a karbantartás során merülhetnek fel, és jelentősen befolyásolhatják a mérés pontosságát. Az alábbiakban bemutatjuk a leggyakoribb hibákat és azok elkerülési módjait.

1. Helytelen telepítés:

Ez az egyik leggyakoribb hibaforrás. A szabványok (pl. ISO 5167) által előírt egyenes csőszakasz hossza a mérőperem előtt és után kritikus. Ha ez a szakasz túl rövid, vagy ha közvetlenül előtte/utána könyökök, szelepek vagy szivattyúk vannak, az áramlási profil torzul, ami pontatlan mérésekhez vezet.

Megoldás: Mindig tartsa be a gyártó és a szabványok által előírt minimális egyenes csőszakasz hosszúságot. Tervezze meg előre a telepítési helyet.

2. Erózió és korrózió:

A mérőperem éles éle kulcsfontosságú a pontos méréshez. A nagy sebességű, abrazív részecskéket tartalmazó folyadékok vagy a korrozív közegek idővel erodálhatják vagy korrodálhatják az élt. Ez megváltoztatja a perem geometriáját és az áramlási tényezőt, ami hibás értékekhez vezet.

Megoldás: Válasszon megfelelő, ellenálló anyagot a peremhez az adott közeghez. Rendszeresen ellenőrizze a perem állapotát, és szükség esetén cserélje ki.

3. Lerakódások és eltömődés:

Szennyezett folyadékok, iszapok vagy lerakódásra hajlamos közegek esetén a mérőperem nyílása eltömődhet, vagy lerakódások keletkezhetnek az élen. Ez csökkenti a tényleges áramlási keresztmetszetet, és hamisan magas áramlási értéket eredményez. A nyomásmérő csapok is eltömődhetnek.

Megoldás: Használjon excentrikus vagy szegmentált peremet szennyezett közegekhez. Rendszeres tisztítás és karbantartás szükséges. A nyomásmérő csapokat rendszeresen át kell öblíteni.

4. Nem megfelelő kalibráció vagy hőmérséklet/nyomás kompenzáció hiánya:

A differenciálnyomás-érzékelő pontatlan kalibrációja vagy a közeg hőmérsékletének és nyomásának ingadozása, ha nincs megfelelően kompenzálva, jelentős hibát okozhat. A sűrűség és viszkozitás változása befolyásolja a számításokat.

Megoldás: Rendszeres kalibráció, és ha a közeg tulajdonságai változnak, használjon hőmérséklet- és nyomásérzékelőket, amelyek kompenzálják a sűrűség változását.

5. Pulzáló áramlás:

Ha az áramlás pulzáló (pl. dugattyús szivattyúk vagy kompresszorok miatt), a differenciálnyomás-érzékelő nem tud pontos átlagértéket mérni, és a mérés pontatlan lesz.

Megoldás: Alkalmazzon lengéscsillapítókat vagy puffer tartályokat az áramlás stabilizálására. Fontolja meg más típusú áramlásmérő használatát pulzáló áramlásokhoz.

6. Gázbuborékok folyadékban / kondenzátum gázban:

Folyadékok mérésekor a rendszerbe került gázbuborékok, vagy gázok mérésekor a kondenzátum felgyülemlése a nyomásmérő csapokban vagy a csövekben hibás nyomásértékekhez vezethet.

Megoldás: Helyes nyomásmérő csap elhelyezés és lejtés, légtelenítő szelepek használata, kondenzátum csapdák telepítése.

7. Nem megfelelő mérési tartomány (turndown):

Ha az áramlási sebesség túl alacsony, a differenciálnyomás túl kicsi lehet a pontos méréshez. A mérőperemek jellemzően korlátozott mérési tartománnyal rendelkeznek.

Megoldás: Válasszon megfelelő β-arányú peremet az várható áramlási tartományhoz. Ha az áramlás széles tartományban változik, fontolja meg két mérőperem párhuzamos alkalmazását vagy más típusú áramlásmérő használatát.

A fenti problémák elkerülése érdekében alapos tervezésre, gondos telepítésre és rendszeres karbantartásra van szükség. A mérőperem megbízható és pontos eszköz lehet, de csak akkor, ha a felhasználó tisztában van a korlátaival és a lehetséges hibalehetőségeivel.

Ipari alkalmazások: ahol a mérőperem elengedhetetlen

A mérőperem az ipari áramlásmérés egyik sarokköve, amely számos szektorban nélkülözhetetlen szerepet tölt be a folyamatok felügyeletében, szabályozásában és optimalizálásában. Egyszerűsége, robusztussága és költséghatékonysága miatt a differenciálnyomás-elvű áramlásmérők, köztük a mérőperemek, széles körben elterjedtek.

Olaj- és gázipar

Az olaj- és gáziparban a mérőperem létfontosságú szerepet játszik a kitermeléstől a feldolgozáson át a szállításig. A kőolaj és földgáz áramlásának mérése kulcsfontosságú a termelési mennyiségek meghatározásához, a tranzakciós elszámolásokhoz és a vezetékek kapacitásának felügyeletéhez. A mérőperemeket gyakran használják a gázvezetékekben a földgáz mennyiségének mérésére, ahol a magas nyomás és a nagy átmérőjű csövek miatt a robusztusság és a költséghatékonyság kiemelten fontos. A kondenzátumok és egyéb melléktermékek áramlásának monitorozására is alkalmasak, segítve a folyamatok optimalizálását és a veszteségek minimalizálását.

Vízkezelés és szennyvíztisztítás

A vízkezelő és szennyvíztisztító telepeken a víz, vegyszerek és iszap áramlásának pontos mérése alapvető a hatékony működéshez. A mérőperemeket a nyersvíz beáramlásának, a tisztított víz kiáramlásának, valamint a különböző kezelési szakaszokban használt vegyszerek adagolásának mérésére alkalmazzák. Az excentrikus és szegmentált mérőperemek különösen hasznosak lehetnek az iszapos vagy szennyezett vizek mérésére, ahol a lerakódások problémát jelenthetnek más típusú mérőknél. A pontos mérés segít optimalizálni a vegyszerfelhasználást, csökkenteni az üzemeltetési költségeket és biztosítani a környezetvédelmi előírások betartását.

Vegyipar

A vegyiparban a reakciók ellenőrzött körülmények közötti fenntartásához elengedhetetlen a folyadékok és gázok áramlásának precíz szabályozása. A mérőperemeket széles körben használják a nyersanyagok, köztitermékek és végtermékek áramlásának mérésére. A korrozív közegek esetén speciális anyagokból készült mérőperemeket alkalmaznak (pl. Hastelloy, titán). A mérőperemek megbízhatósága és pontossága hozzájárul a termékminőség biztosításához, a biztonságos üzemeltetéshez és a termelési hatékonyság növeléséhez.

Energetika

Erőművekben, legyen szó hő-, atom- vagy megújuló energiaforrásról, a gőz, víz, hűtőközeg és tüzelőanyag áramlásának mérése kritikus. A mérőperemeket a kazánokba bemenő tápvíz, a gőzturbinákhoz vezető gőz, a hűtőrendszerekben keringő víz, valamint a tüzelőanyagok (pl. földgáz) áramlásának mérésére használják. A pontos mérés lehetővé teszi a hőmérséklet és nyomás szabályozását, az energiafelhasználás optimalizálását és a biztonsági rendszerek hatékony működését. A nagy átmérőjű gőzvezetékekben a mérőperem egy gyakori és megbízható választás.

Élelmiszeripar

Az élelmiszeriparban a higiénia és a termékminőség kiemelt fontosságú. Bár a mérőperemek kevésbé elterjedtek a rendkívül szigorú higiéniai követelmények miatt (ahol gyakran sterilizálható, tisztítható áramlásmérőket, mint pl. mágneses áramlásmérőket használnak), bizonyos alkalmazásokban, például a nem élelmiszerrel érintkező segédanyagok (pl. hűtőfolyadékok, gőz) mérésére alkalmazhatók. Ott, ahol a folyamat nem igényel teljes sterilitást, de az áramlás mérése fontos, a mérőperem költséghatékony megoldást nyújthat.

A mérőperem tehát egy sokoldalú eszköz, amely a legkülönfélébb ipari környezetekben bizonyította már megbízhatóságát és pontosságát. A megfelelő típus és anyag kiválasztásával, valamint a gondos telepítéssel és karbantartással hosszú távon is precíz mérési adatokat szolgáltat, hozzájárulva az ipari folyamatok hatékonyságához és biztonságához.

Otthoni és kisebb léptékű alkalmazások

Bár a mérőperem elsősorban az ipari szférában ismert és elterjedt, a precíziós áramlásmérés iránti igény nem korlátozódik a nagyméretű gyárakra és erőművekre. Az otthoni és kisebb léptékű alkalmazásokban is egyre nagyobb szerepet kap az áramlások monitorozása és optimalizálása, elsősorban az energiahatékonyság és a költségmegtakarítás jegyében. Bár az otthoni környezetben ritkán találkozunk „klasszikus” mérőperemmel, az elv hasonlóan alkalmazható kisebb méretekben, gyakran speciális, integrált megoldások formájában.

Fűtésrendszerek optimalizálása

Egy modern fűtésrendszerben a vízáramlás pontos ismerete kulcsfontosságú a hőelosztás optimalizálásához és az energiahatékonyság növeléséhez. A fűtési körökben keringő folyadék (víz vagy glikol keverék) áramlásának mérésével beállítható a radiátorok vagy padlófűtés megfelelő teljesítménye. Bár itt gyakran térfogatáram-mérő szelepeket vagy rotamétereket használnak, az elv, miszerint a szűkületen áthaladó folyadék nyomásesése arányos az áramlással, a kisebb mérőperem-szerű elemekben is érvényesül. Ezek segítségével azonosíthatók a túl- vagy aluláramlott körök, és finomhangolható a rendszer, csökkentve a fűtési költségeket.

Vízfelhasználás monitorozása

A háztartási vízfogyasztás nyomon követése egyre fontosabb a környezettudatosság és a költségtakarékosság szempontjából. Bár a fő vízmérő általában más elven működik, a belső vízhálózatban, például egy kerti öntözőrendszer külön ágán vagy egy nagyobb fogyasztó (pl. medence feltöltése) esetében alkalmazhatók kisebb, olcsóbb áramlásmérők, amelyek működhetnek differenciálnyomás elvén. Ezek segítenek azonosítani a szivárgásokat, monitorozni az egyes berendezések vízigényét, és tudatosabb vízfogyasztásra ösztönöznek.

Kertészeti öntözőrendszerek

A precíziós öntözés elengedhetetlen a víz takarékos felhasználásához a kertészetben. Egy jól megtervezett öntözőrendszerben az egyes zónák vagy csepegtető rendszerek vízáramlásának mérése lehetővé teszi a pontos adagolást, elkerülve a túlöntözést vagy az alulöntözést. Kisebb, beépített mérőperemek vagy Venturi-csövek segíthetnek ebben, különösen, ha a rendszerhez műtrágya-adagoló is tartozik, ahol a folyadékok keverési arányának ellenőrzése kritikus.

DIY projektek és hobbi célú mérések

A kreatív barkácsolók és hobbi mérnökök számára a mérőperem elve inspirációt adhat különböző projektekhez. Például egy házi sörfőző rendszerben a víz vagy a sörlé áramlásának mérése segíthet a folyamatok pontosabb irányításában. Egy kis léptékű hidraulikus vagy pneumatikus rendszer építésekor az áramlás monitorozása elengedhetetlen a kísérletekhez és a prototípusok teszteléséhez. Ezekben az esetekben az egyszerűség és az alacsony költség teszi vonzóvá a mérőperem-alapú megoldásokat.

Az otthoni és kisebb léptékű alkalmazásokban a hangsúly gyakran nem a laboratóriumi pontosságon, hanem a megbízható, költséghatékony és könnyen integrálható megoldásokon van. A mérőperem elve ezen a területen is értékes hozzájárulást nyújthat, segítve az erőforrások hatékonyabb felhasználását és a rendszerek optimalizálását a mindennapi életben.

Alternatív áramlásmérési módszerek

Bár a mérőperem egy bevált és megbízható eszköz az áramlásmérésben, számos más technológia is létezik, amelyek különböző előnyöket és hátrányokat kínálnak az adott alkalmazástól függően. Fontos ismerni ezeket az alternatívákat, hogy a legmegfelelőbb mérési megoldást választhassuk ki.

Venturi cső

A Venturi cső a mérőperemhez hasonlóan a differenciálnyomás elvén működik, de egy fokozatosan szűkülő és majd újra táguló keresztmetszetet alkalmaz. A mérőperemhez képest a Venturi cső lényegesen kisebb állandó nyomásesést okoz, mivel a folyadék áramlási profilja kevésbé torzul, és az energiaveszteség minimalizálódik a lassú tágulásnak köszönhetően. Ez az előny különösen fontos nagy térfogatáramok esetén, ahol az energiafogyasztás jelentős. Hátránya, hogy drágább és fizikailag nagyobb, mint egy mérőperem, és nem cserélhető olyan könnyen. Gyakran használják tiszta folyadékok és gázok mérésére, ahol a nyomásesés minimalizálása kritikus.

Mérőfúvóka

A mérőfúvóka a Venturi cső és a mérőperem közötti átmenetnek tekinthető. Egy lekerekített bemeneti rész és egy rövid, hengeres torok jellemzi, amelyet egy kúp alakú kilépő rész követ. A mérőperemhez képest kisebb nyomásesést okoz, és jobban ellenáll az eróziónak, mivel nincsen éles éle. A Venturi csőhöz képest olcsóbb és kompaktabb. Magas hőmérsékletű és nagy sebességű áramlások mérésére alkalmas, különösen gőz és gázok esetében. Előnye, hogy kevésbé érzékeny a csővezeték előtti áramlási profilra, mint a mérőperem, de még mindig igényel egyenes csőszakaszt.

Turbinás áramlásmérő

A turbinás áramlásmérő egy rotorral rendelkezik, amelyet a folyadék áramlása forgat meg. A rotor fordulatszáma arányos az áramlási sebességgel. Ez a típus nagyon pontos és széles mérési tartománnyal (turndown ratio) rendelkezik. Különösen alkalmas tiszta, alacsony viszkozitású folyadékok, például víz, üzemanyagok és vegyi anyagok mérésére. Hátrányai közé tartozik a mozgó alkatrészek miatti kopás és meghibásodás lehetősége, ami karbantartási igényt generál. Érzékeny a szilárd részecskékre, és nem alkalmas magas viszkozitású vagy szennyezett közegekhez. Általában drágább, mint egy mérőperem.

Mágneses áramlásmérő (Magmeter)

A mágneses áramlásmérő Faraday elektromágneses indukciós törvényén alapul, és csak elektromosan vezető folyadékokhoz (pl. víz, savak, lúgok, iszapok) használható. Nincsenek mozgó alkatrészei, nem okoz nyomásesést, és rendkívül pontos, széles mérési tartománnyal rendelkezik. A szennyezett, viszkózus vagy abrazív folyadékok mérésére is kiválóan alkalmas. Hátrányai közé tartozik a magasabb ár és az, hogy nem alkalmazható nem vezető folyadékokhoz (pl. olajok, földgáz) vagy gázokhoz. Telepítésekor figyelembe kell venni a mágneses térre érzékeny berendezések közelségét.

Ultrahangos áramlásmérő

Az ultrahangos áramlásmérők az ultrahanghullámok terjedési idejének vagy Doppler-effektusának változásán alapulnak. Két fő típusa van: az átfutási idő elvén működő (transit-time) és a Doppler-effektuson alapuló. Előnyük, hogy nem okoznak nyomásesést, nincsenek mozgó alkatrészeik, és sok esetben akár a cső külső felületére is felszerelhetők (clamp-on típusok), ami rendkívül egyszerűvé teszi a telepítést. Alkalmasak tiszta és szennyezett folyadékok, valamint gázok mérésére. Hátrányuk a magasabb költség, az érzékenység a közeg akusztikai tulajdonságaira és az áramlási profilra. A Doppler-típushoz szükséges a lebegő részecskék jelenléte a folyadékban.

A mérőperem tehát egy sokoldalú és költséghatékony megoldás, de a fenti alternatívák bizonyos speciális esetekben hatékonyabbak lehetnek. A választás mindig az adott alkalmazás követelményeitől (pontosság, nyomásesés, közegtípus, költség, karbantartás) függ.

A jövő kihívásai és a mérőperem evolúciója

A technológia folyamatos fejlődésével és az ipari folyamatok egyre összetettebbé válásával a mérőperem is szembesül új kihívásokkal, miközben folyamatosan evolválódik, hogy megfeleljen a modern kor elvárásainak. Bár alapelve változatlan marad, a kiegészítő technológiák és az intelligens rendszerek integrációja új dimenziókat nyit meg a differenciálnyomás-elvű áramlásmérés előtt.

Az egyik legnagyobb kihívás a fokozott pontossági igény és a szélesebb mérési tartomány (turndown ratio). Az iparágak egyre szigorúbb minőségi és hatékonysági elvárásokat támasztanak, ami megköveteli a mérési pontatlanságok minimalizálását. Bár a mérőperem önmagában korlátozott turndown aránnyal rendelkezik, a modern differenciálnyomás-érzékelők és a fejlettebb jelfeldolgozó algoritmusok javítják ezt a képességet. A jövőben várhatóan még kifinomultabb korrekciós modellek és dinamikus kalibrációs módszerek jelennek meg, amelyek a valós idejű közegtulajdonság-változásokat (hőmérséklet, nyomás, sűrűség, viszkozitás) is figyelembe veszik.

A digitális transzformáció és az Ipar 4.0 trendjei is hatással vannak a mérőperemre. Az intelligens érzékelők, amelyek beépített diagnosztikai funkciókkal, öntesztelési képességekkel és digitális kommunikációs protokollokkal (pl. HART, Foundation Fieldbus, Profibus) rendelkeznek, egyre elterjedtebbé válnak. Ezek az eszközök nem csupán mérési adatokat szolgáltatnak, hanem információkat a saját állapotukról, a kalibráció szükségességéről, vagy az esetleges hibákról. Ez lehetővé teszi a prediktív karbantartást, csökkentve az állásidőt és az üzemeltetési költségeket.

„A mérőperem a digitális kor hajnalán is megőrzi relevanciáját, miközben az intelligens szenzorok és az adatelemzés révén új képességekre tesz szert, összekötve a fizika alapelveit a jövő ipari kihívásaival.”

Az anyagtechnológia fejlődése szintén hozzájárul a mérőperem evolúciójához. Új, korrózióállóbb, erózióállóbb és magasabb hőmérsékletnek ellenálló anyagok kifejlesztése lehetővé teszi a mérőperemek alkalmazását még extrém körülmények között is. A felületkezelési technológiák, mint például a DLC (Diamond-Like Carbon) bevonatok, javíthatják a perem élettartamát és stabilitását abrazív közegekben.

Az IoT (Internet of Things) és a felhőalapú adatelemzés integrációja révén a mérőperemek által gyűjtött adatok valós időben elérhetővé válnak, és komplex elemzések alapjául szolgálhatnak. Ez nem csupán az áramlási folyamatok optimalizálását segíti elő, hanem lehetővé teszi a szélesebb körű energiafelügyeletet, a CO2 kibocsátás csökkentését és a fenntarthatóbb működést. Az otthoni környezetben az okos otthon rendszerekbe integrált, miniatürizált differenciálnyomás-érzékelők segíthetnek az energiafelhasználás és a vízfogyasztás részletesebb monitorozásában, hozzájárulva a rezsiköltségek csökkentéséhez és a környezettudatos életmódhoz.

Összességében a mérőperem, mint egy alapvető mérési elven alapuló eszköz, továbbra is releváns marad, de a jövőben várhatóan egyre inkább beépül az intelligens, hálózatba kapcsolt rendszerekbe. Az innovációk nem az alapelv megváltoztatásában, hanem a perifériás technológiák (érzékelők, anyagok, szoftverek) fejlesztésében mutatkoznak meg, amelyek lehetővé teszik a mérőperem számára, hogy a precíziós mérés élvonalában maradjon, és megfeleljen a 21. század ipari és környezeti kihívásainak.