A cikk tartalma Show

A modern ipari és épületgépészeti rendszerek létfontosságú elemei a folyadékok és gázok áramlásának pontos és megbízható szabályozására szolgáló szelepek. Ezen eszközök közül kiemelkedő szerepet töltenek be a háromjáratú motoros szelepek, amelyek komplex feladatokat látnak el a hőmérséklet-szabályozástól kezdve az áramlási utak váltásáig. Működésük alapvető megértése elengedhetetlen a rendszerek optimalizálásához és energiahatékony üzemeltetéséhez.

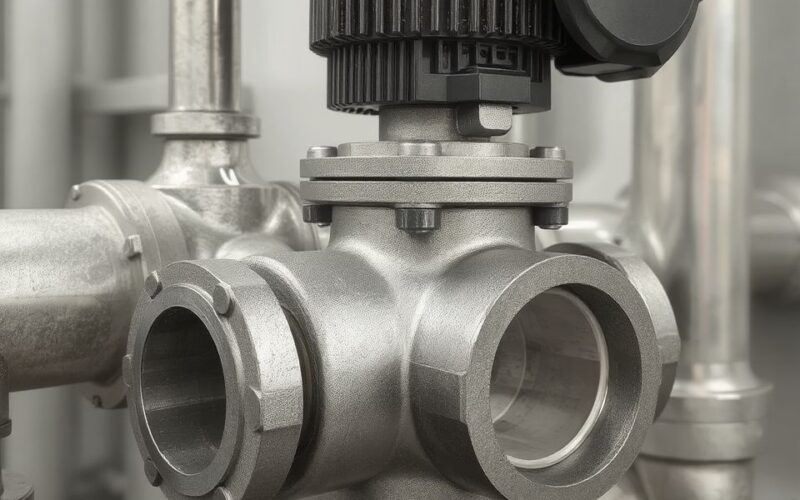

A háromjáratú motoros szelep egy olyan mechanikus eszköz, amelyet egy elektromos, pneumatikus vagy hidraulikus aktuátor mozgat, lehetővé téve a folyadékok két bemeneti port közötti keverését vagy egy bemeneti folyadék két kimeneti port közötti terelését. Ez a sokoldalúság teszi őket nélkülözhetetlenné számos ipari és épületgépészeti alkalmazásban, ahol a precíz szabályozás kulcsfontosságú.

Cikkünkben részletesen bemutatjuk a háromjáratú motoros szelepek működési elvét, műszaki jellemzőit és széleskörű ipari alkalmazásait. Kitérünk a különböző típusokra, a kiválasztási szempontokra, a vezérlési stratégiákra, valamint a telepítés és karbantartás legfontosabb aspektusaira. A cél egy átfogó kép nyújtása erről a kritikus fontosságú alkatrészről, segítve a szakembereket és az érdeklődőket a jobb megértésben és a hatékonyabb rendszertervezésben.

A háromjáratú motoros szelep alapvető működési elve

A háromjáratú szelep működése két fő funkcióra osztható: keverésre és terelésre. Mindkét funkció alapja a szelep belső szerkezetének és az aktuátor által vezérelt mozgásnak a kombinációja, amely befolyásolja a folyadékáramlás irányát és arányát a különböző portok között.

Keverő szelepként funkcionálva a szelep két bemeneti folyadékot, például hideg és meleg vizet fogad, és azokat egyetlen kimeneti porton keresztül keverve bocsátja ki. A motoros aktuátor szabályozza a két bemeneti folyadék arányát, így a kimeneti hőmérséklet pontosan beállítható.

Ez a típusú szelep különösen gyakori fűtési és hűtési rendszerekben, ahol a kívánt előremenő hőmérséklet elérése alapvető. A bemeneti folyadékok jellemzően különböző hőmérsékletűek, és a keverési arány változtatásával érhető el a célhőmérséklet.

Ezzel szemben terelő szelepként a szelep egyetlen bemeneti folyadékot fogad, és azt két különböző kimeneti port felé irányítja. Az aktuátor itt is szabályozza, hogy a folyadék milyen arányban jusson el az egyes kimeneti ágakba, vagy akár teljesen átterelje az áramlást egyik ágból a másikba.

A terelő funkció tipikus alkalmazási területei közé tartozik a hőcserélők bypass ágainak szabályozása, ahol a szelep eldönti, hogy a folyadék a hőcserélőn keresztül, vagy azt megkerülve áramoljon. Ez lehetővé teszi a rendszer rugalmasabb működését és a terheléshez való alkalmazkodását.

A motoros aktuátor szerepe kulcsfontosságú, hiszen ez biztosítja a szelep belső mozgó alkatrészének, például egy golyónak vagy szeleptányérnak a precíz pozicionálását. Az aktuátor egy vezérlőjel alapján változtatja a szelep állását, így dinamikusan reagálva a rendszer igényeire.

A háromjáratú motoros szelepek a modern rendszerek intelligens szívverései, amelyek a precíz szabályozással optimalizálják az energiafelhasználást és növelik az üzembiztonságot.

A motoros aktuátorok szerepe és típusai

A motoros szelep elnevezés az aktuátorra utal, amely a szeleptest mozgatórugója. Az aktuátor feladata, hogy a beérkező elektromos, pneumatikus vagy hidraulikus jelet mechanikai mozgássá alakítsa, ezáltal elforgatva vagy eltolva a szelep záróelemét.

Az elektromos aktuátorok a legelterjedtebbek a háromjáratú szelepek esetében. Ezek egy elektromotorral működnek, amely áttételeken keresztül mozgatja a szelep belső alkatrészeit. Képesek on/off, hárompontos vagy proporcionális (moduláló) vezérlésre, ami rendkívül rugalmas szabályozást tesz lehetővé.

Az on/off aktuátorok teljesen nyitják vagy zárják a szelepet, míg a hárompontos aktuátorok képesek a szelep bármely közbenső pozíciójában megállni. A proporcionális aktuátorok a bemeneti vezérlőjel (pl. 0-10V vagy 4-20mA) arányában állítják be a szelep pozícióját, rendkívül finom szabályozást biztosítva.

A pneumatikus aktuátorok sűrített levegővel működnek. Előnyük a gyors reakcióidő és a nagy erő kifejtésének képessége, ami robusztus ipari környezetben lehet előnyös. Hátrányuk a sűrített levegő infrastruktúra igénye és a potenciális energiaveszteség.

Ezek az aktuátorok általában membrános vagy dugattyús kivitelben készülnek, és rugó-visszatérítéses vagy kettős működésű változatokban kaphatók. A pneumatikus aktuátorokhoz gyakran szükség van egy I/P (áram-nyomás) átalakítóra is, ha elektromos vezérlőjelet kell fogadniuk.

A hidraulikus aktuátorok olajnyomással működnek, és rendkívül nagy erőkifejtésre képesek, de bonyolultabbak és drágábbak, ezért kevésbé elterjedtek a tipikus háromjáratú szelepeknél. Főként nagyon nagyméretű szelepeknél vagy speciális, nagy nyomású alkalmazásoknál fordulnak elő.

Az aktuátor kiválasztásakor figyelembe kell venni a szükséges nyomatékot vagy tolóerőt, a vezérlési módot, a környezeti feltételeket (hőmérséklet, páratartalom, robbanásveszély) és a költségvetést. A megfelelő aktuátor biztosítja a szelep hosszú élettartamát és megbízható működését.

A háromjáratú szelepek típusai és belső kialakításai

A háromjáratú szelep típusai számos változatban léteznek, amelyek mindegyike specifikus előnyökkel és alkalmazási területekkel rendelkezik. A leggyakoribb típusok a golyósszelepek és az ülékesszelepek, de más kialakítások is előfordulnak.

A golyósszelepek egy forgatható golyót használnak a folyadékáramlás szabályozására. A golyóban jellemzően L- vagy T-furat található, amely a golyó elfordításával lehetővé teszi az áramlás keverését vagy terelését. Az L-furatú golyók két port közötti átkapcsolásra alkalmasak, míg a T-furatúak keverésre és terelésre egyaránt használhatók.

A golyósszelepek előnye a kompakt méret, a gyors működés, a jó tömítettség és a viszonylag alacsony nyomásesés teljesen nyitott állapotban. Hátrányuk lehet a lineáris szabályozóképesség hiánya, bár speciális golyókialakításokkal ez javítható.

Az ülékesszelepek (vagy dugattyús szelepek) egy mozgatható szeleptányért vagy dugattyút használnak, amely egy vagy több ülékre támaszkodva szabályozza az áramlást. Ezek a szelepek kiválóan alkalmasak a proporcionális szabályozásra, mivel a szeleptányér pozíciója finoman szabályozható, így pontos áramlási karakterisztika érhető el.

Az ülékesszelepek lineáris vagy egyenlő százalékos áramlási karakterisztikával rendelkezhetnek, ami precízebb szabályozást tesz lehetővé, különösen kritikus folyamatokban. Hátrányuk lehet a nagyobb nyomásesés és a bonyolultabb belső szerkezet.

A szeleptest anyaga is kritikus fontosságú. Rozsdamentes acél, szénacél, bronz vagy műanyag anyagok közül választhatunk az alkalmazásnak megfelelő korrózióállóság, hőmérséklet- és nyomásállóság figyelembevételével. A tömítések anyaga (EPDM, FKM, PTFE) szintén a közeg és a hőmérséklet függvénye.

A szelepek kialakításánál fontos szempont a karbantarthatóság és a hosszú élettartam. A moduláris felépítésű szelepek, ahol az aktuátor és a szeleptest külön cserélhető, gazdaságosabbá teszik az üzemeltetést és a javítást.

Műszaki paraméterek és a szelep kiválasztása

A szelep kiválasztásakor számos műszaki paramétert kell figyelembe venni, hogy a rendszer optimálisan és megbízhatóan működjön. Ezek a paraméterek határozzák meg a szelep méretét, anyagát, nyomás- és hőmérsékletállóságát, valamint áramlási képességét.

A DN (névleges átmérő) a szelep csatlakozási méretét jelöli milliméterben, és az adott csővezeték névleges átmérőjéhez kell igazodnia. A helytelen DN méret hidraulikai problémákhoz vezethet, mint például túlzott nyomásesés vagy elégtelen áramlás.

A PN (névleges nyomás) a szelep maximális üzemi nyomását adja meg barban, 20°C-os hőmérsékleten. Fontos, hogy a kiválasztott szelep PN értéke legalább akkora legyen, mint a rendszerben várható maximális üzemi nyomás, figyelembe véve a hőmérséklet-függő nyomáskorrekciókat is.

A Kv érték (áramlási tényező) talán a legfontosabb paraméter az áramlásszabályozó szelepek esetében. Ez azt a vízmennyiséget (m³/h) jelöli, amely 1 bar nyomáskülönbség mellett áthalad a teljesen nyitott szelepen, 5-30°C közötti vízhőmérsékleten. A Kv érték alapján lehet kiszámítani a szelep méretét a kívánt áramlási sebesség és megengedett nyomásesés figyelembevételével.

| Paraméter | Leírás | Jelentősége |

|---|---|---|

| DN (Névleges átmérő) | A szelep csatlakozási mérete (mm) | Csővezetékhez való illeszkedés, hidraulikai kompatibilitás. |

| PN (Névleges nyomás) | Maximális üzemi nyomás (bar) | Rendszerbiztonság, nyomásállóság. |

| Kv érték | Áramlási tényező (m³/h) | Szelep méretezése, áramlásszabályozási képesség. |

| Nyomásesés | A szelep által okozott nyomásveszteség | Szivattyú teljesítményigénye, energiafelhasználás. |

| Hőmérséklet-tartomány | A szelep működési hőmérsékleti határai | Anyagválasztás, tömítések élettartama. |

| Anyagválasztás | Szeleptest és tömítések anyaga | Közeggel való kompatibilitás, korrózióállóság. |

A nyomásesés a szelepen áthaladó folyadék nyomásának csökkenését jelenti. Fontos, hogy a szelep kiválasztásakor figyelembe vegyük a megengedett nyomásesést, mivel ez befolyásolja a szivattyú teljesítményét és az energiafogyasztást. A túl nagy nyomásesés indokolatlanul növeli a rendszer üzemeltetési költségeit.

A hőmérséklet-tartomány a szelep anyagválasztásánál és a tömítések kiválasztásánál kulcsfontosságú. Győződjünk meg róla, hogy a szelep anyaga és tömítései ellenállnak a rendszerben előforduló minimális és maximális üzemi hőmérsékletnek.

Az anyagválasztás nemcsak a hőmérséklet és nyomás, hanem a közeg kémiai tulajdonságai miatt is lényeges. A korrozív közegekhez speciális, ellenálló anyagból készült szeleptest és tömítések szükségesek. A megfelelő anyagválasztás garantálja a szelep hosszú élettartamát és a biztonságos működést.

Végül, de nem utolsósorban, a vezérlési mód is befolyásolja a szelep kiválasztását. On/off, hárompontos vagy moduláló vezérléshez különböző aktuátorokra és szelepkarakterisztikákra lehet szükség. A rendszer automatizáltsági szintje és a szabályozás pontossági igénye határozza meg ezt a választást.

Vezérlési stratégiák és rendszerintegráció

A szelep vezérlésének módja alapvetően befolyásolja a rendszer teljesítményét és energiahatékonyságát. A háromjáratú motoros szelepek számos vezérlési stratégiával illeszthetők be az automatizált rendszerekbe, a legegyszerűbb on/off kapcsolástól a komplex PID szabályozásig.

Az on/off vezérlés a legegyszerűbb, ahol a szelep vagy teljesen nyitott, vagy teljesen zárt állapotban van. Ez a megoldás elegendő lehet olyan alkalmazásokhoz, ahol csak két állapot közötti váltásra van szükség, például zónaszelepeknél vagy egyszerű terelő feladatoknál.

Azonban az on/off vezérlés nem teszi lehetővé a finom hőmérséklet- vagy áramlásszabályozást, ami gyakran ingadozásokhoz és energiaveszteséghez vezethet a rendszerben. Ezért a komplexebb rendszerekben ritkán alkalmazzák önmagában.

A hárompontos vezérlés egy fokkal fejlettebb, mint az on/off. Ebben az esetben az aktuátor három bemeneti jelet kap: nyitás, zárás és stop. Ez lehetővé teszi a szelep bármely közbenső pozícióban való megállítását, így bizonyos fokú proporcionális szabályozás érhető el.

A hárompontos vezérlés gyakran használatos, ha a vezérlőrendszer nem képes analóg kimeneti jelet biztosítani, de szükség van a szelep fokozatos mozgatására. Ezáltal javítható a szabályozás pontossága az on/off megoldáshoz képest.

A moduláló (proporcionális) vezérlés a legpontosabb és legenergiahatékonyabb megoldás. Itt a szelep pozíciója egy analóg vezérlőjel (pl. 0-10V, 4-20mA) arányában állítható be, ami folyamatos és finom szabályozást tesz lehetővé.

Ez a vezérlési mód ideális a hőmérséklet, nyomás vagy áramlás precíz tartásához, minimalizálva az ingadozásokat és maximalizálva az energiafelhasználás hatékonyságát. A moduláló szelepek gyakran részei a PID szabályozó hurkoknak, amelyek folyamatosan korrigálják a szelep állását a beállított érték (setpoint) és a mért érték közötti eltérés alapján.

A modern rendszerekben a háromjáratú motoros szelepek szerves részét képezik az épületfelügyeleti rendszereknek (BMS) vagy ipari SCADA rendszereknek. Ezek a rendszerek központilag gyűjtik az adatokat a szelepek pozíciójáról, a hőmérsékletekről és nyomásokról, majd intelligens algoritmusok alapján vezérlik a szelepeket az optimális működés érdekében.

Az automatizálás és a rendszerintegráció kulcsfontosságú a modern üzemek és épületek hatékony működéséhez. A szelepek megfelelő vezérlése hozzájárul a komfortérzet növeléséhez, az energiafelhasználás csökkentéséhez és a folyamatok stabilitásának biztosításához.

A jövőben az IoT szelep technológiák és az okos szelepek további integrációja várható, amelyek lehetővé teszik a távfelügyeletet, az öndiagnosztikát és a prediktív karbantartást, tovább növelve a rendszerek intelligenciáját és megbízhatóságát.

A háromjáratú motoros szelepek előnyei és hátrányai

Minden technológiai megoldásnak megvannak a maga előnyei és hátrányai, és ez alól a háromjáratú motoros szelep sem kivétel. Fontos, hogy a tervezők és üzemeltetők tisztában legyenek ezekkel, hogy megalapozott döntéseket hozhassanak a rendszertervezés és -optimalizálás során.

Előnyök:

A háromjáratú motoros szelepek egyik legnagyobb előnye a precíz szabályozóképesség. A moduláló aktuátorokkal párosítva képesek rendkívül finoman szabályozni a folyadékáramlást és a hőmérsékletet, ami elengedhetetlen a stabil folyamatokhoz és a komfortérzet biztosításához.

Ez a precizitás közvetlenül hozzájárul az energiahatékonysághoz. A pontos hőmérséklet-tartás elkerüli a túlfűtést vagy túlhűtést, csökkentve ezzel a felesleges energiafelhasználást a fűtési és hűtési rendszerekben. Az áramlás optimális szabályozása minimalizálja a szivattyúk energiaigényét is.

Az automatizálhatóság egy másik jelentős előny. A motoros szelepek könnyedén integrálhatók épületfelügyeleti rendszerekbe (BMS) vagy ipari automatizálási platformokba, lehetővé téve a távvezérlést, a programozott működést és a központi felügyeletet. Ez csökkenti a kézi beavatkozások szükségességét és növeli az üzemeltetési hatékonyságot.

A rugalmasság is kiemelkedő. A szelepek képesek keverő és terelő funkciókat is ellátni, ami sokoldalúvá teszi őket különböző alkalmazási forgatókönyvekben. Egyetlen szelep többféle feladatot is elláthat, csökkentve a szükséges komponensek számát.

Hosszú távon a megbízható működés és a pontos szabályozás hozzájárul a rendszer élettartamának növeléséhez. Az optimális üzemi feltételek fenntartása csökkenti a rendszer egyéb komponenseinek (pl. kazánok, hűtőgépek) terhelését, ezáltal meghosszabbítva azok élettartamát.

Hátrányok:

A költség gyakran az egyik első hátrány, ami eszünkbe jut. A motoros szelepek drágábbak, mint a kézi működtetésű vagy egyszerűbb szelepek, különösen a moduláló aktuátorral szerelt, nagy pontosságú változatok. Ez kezdeti beruházási költségnövekedést jelent.

A karbantartás is igényelhet figyelmet. Bár a modern szelepek megbízhatóak, az elektromos aktuátorok, a mozgó alkatrészek és a tömítések idővel elhasználódhatnak. Rendszeres ellenőrzésre és karbantartásra van szükség a hosszú élettartam és a megbízható működés biztosításához.

A komplexitás szintén hátrány lehet. Egy motoros szelep telepítése és beállítása több szaktudást igényel, mint egy egyszerű kézi szelepé. A vezérlési jelek bekötése, a kalibrálás és a PID szabályozó hangolása szakértelemet követel.

Az áramellátás igénye is egy szempont. Az elektromos aktuátorok működéséhez folyamatos áramellátásra van szükség. Áramkimaradás esetén a szelep a legutolsó pozíciójában maradhat, vagy biztonsági okokból visszatérhet egy alaphelyzetbe (fail-safe funkció), ami befolyásolhatja a rendszer működését.

Végül, a méret és súly bizonyos esetekben problémát jelenthet, különösen a nagy DN értékű szelepeknél. Ezek nagyobb helyet igényelnek, és a telepítésük is nehezebb lehet, mint a kisebb, egyszerűbb szelepeké.

Telepítés, karbantartás és hibaelhárítás

A szelep telepítésének és a rendszeres karbantartásnak kulcsfontosságú szerepe van a háromjáratú motoros szelepek hosszú távú, megbízható és hatékony működésében. A helytelen telepítés vagy a hiányos karbantartás súlyos problémákhoz vezethet.

Telepítés:

A telepítés előtt mindig ellenőrizni kell a szelep és az aktuátor specifikációit, hogy azok megfelelnek-e a rendszer követelményeinek. Fontos a megfelelő DN méret és PN nyomásosztály kiválasztása, valamint az anyagok kompatibilitása a közeggel.

A helyes telepítési irány alapvető. A szeleptesten általában nyíllal jelölik az áramlás irányát, amit be kell tartani. Keverő szelepeknél a bemeneti portokat (A és B) és a kimeneti portot (AB) nem szabad felcserélni. Terelő szelepeknél a bemeneti portot (AB) és a kimeneti portokat (A és B) kell megfelelően csatlakoztatni.

A szelep elé és után célszerű elzáró szelepeket beépíteni, hogy karbantartás vagy csere esetén a rendszer egy része leállítható legyen anélkül, hogy az egész rendszert le kellene üríteni. A szűrők beépítése a szelep elé szintén kritikus, különösen szennyezett közegek esetén.

A szűrők fontossága abban rejlik, hogy megakadályozzák a szennyeződések, például rozsdadarabok, lerakódások vagy egyéb részecskék bejutását a szelepbe, amelyek károsíthatják a belső alkatrészeket, eltömíthetik az áramlási utakat, vagy akadályozhatják a szelep megfelelő zárását.

Az aktuátor elektromos bekötését szakképzett villanyszerelőnek kell elvégeznie, betartva a gyártó utasításait és a helyi szabványokat. Gondoskodni kell a megfelelő tápkábelezésről és a vezérlőjelek pontos bekötéséről.

Karbantartás:

A szelep karbantartása magában foglalja a rendszeres ellenőrzést, tisztítást és szükség esetén az alkatrészek cseréjét. A karbantartási ütemtervet a gyártó ajánlásaihoz és az üzemi körülményekhez kell igazítani.

Rendszeresen ellenőrizni kell a szelep külső állapotát, a tömítések épségét, a csatlakozások szivárgásmentességét. Az aktuátor működését is vizsgálni kell, hogy zökkenőmentesen és pontosan mozog-e. A kenést igénylő aktuátoroknál a gyártói előírások szerinti kenőanyagot kell használni.

A tömítések cseréje időről időre szükségessé válhat, mivel ezek az alkatrészek a legnagyobb terhelésnek vannak kitéve, és elöregedhetnek vagy elkophatnak. A tömítéscsere megelőzi a szivárgásokat és biztosítja a szelep optimális zárását.

A szűrők rendszeres tisztítása vagy cseréje elengedhetetlen a szelep védelme és a rendszer áramlási képességének fenntartása érdekében. Az eltömődött szűrők megnövelik a nyomásesést és csökkentik a rendszer hatékonyságát.

Hibaelhárítás:

A hibaelhárítás során a leggyakoribb problémák közé tartozik a szelep nem megfelelő zárása, az aktuátor hibás működése, a szivárgások vagy a zajos működés.

Ha a szelep nem zár megfelelően, ellenőrizni kell a belső alkatrészeket, hogy nincsenek-e szennyeződések vagy lerakódások, amelyek akadályozzák a záróelem mozgását. A tömítések ellenőrzése és cseréje is megoldást jelenthet.

Az aktuátor hibás működése esetén ellenőrizni kell az elektromos bekötést, a vezérlőjeleket és az aktuátor belső mechanikáját. Előfordulhat, hogy az aktuátor motorja meghibásodott, vagy az áttételek elkoptak.

A szivárgások leggyakoribb okai a sérült tömítések vagy a laza csatlakozások. A tömítéscsere és a csatlakozások meghúzása általában orvosolja a problémát.

A zajos működés utalhat kavitációra (ha a nyomás túl alacsony, és a folyadék gőzzé alakul), túlzott áramlási sebességre, vagy az aktuátor mechanikai problémáira. A rendszer hidraulikai elemzése és a szelep megfelelő méretezése segíthet a zaj minimalizálásában.

Ipari alkalmazások széles spektruma

A háromjáratú motoros szelep rendkívül sokoldalú eszköz, amely számos ipari és épületgépészeti ágazatban nélkülözhetetlen szerepet tölt be. Képessége, hogy precízen keverjen vagy tereljen folyadékokat, alapvető fontosságúvá teszi a hőmérséklet-szabályozás, az áramlásirányítás és az energiahatékonyság optimalizálásában.

Fűtési és hűtési rendszerek (HVAC):

A fűtési rendszer szelep és a hűtési rendszer szelep a leggyakoribb alkalmazási területek közé tartozik. A HVAC szelep kulcsfontosságú a komfortérzet és az energiahatékonyság szempontjából.

A távfűtési rendszerekben a háromjáratú szelepek a hőátadó állomásokon szabályozzák az épületbe belépő fűtővíz hőmérsékletét, keverve a primer és szekunder köri vizet a kívánt előremenő hőmérséklet eléréséhez. Ezáltal optimalizálható a hőfelhasználás és csökkenthetők a költségek.

A kazánköri szabályozásnál a szelepek biztosítják, hogy a kazánba visszatérő víz hőmérséklete ne legyen túl alacsony, megelőzve a kondenzációt és a korróziót. Egyúttal szabályozzák a fűtési körbe menő víz hőmérsékletét is.

A padlófűtési rendszerekben a háromjáratú keverőszelepek elengedhetetlenek a biztonságos és komfortos üzemeltetéshez. Ezek a szelepek szabályozzák a padlóba bevezetett fűtővíz hőmérsékletét, megakadályozva a túlmelegedést és a padlóburkolat károsodását, miközben fenntartják a kellemes hőmérsékletet.

A fan-coil rendszerekben a szelepek a hűtött vagy fűtött víz áramlását szabályozzák a hőcserélő felé, biztosítva a helyiség pontos hőmérséklet-szabályozását. A moduláló szelepek itt különösen hatékonyak a finomhangolásban.

A hidraulikus váltó rendszerekben a háromjáratú szelep segíthet a primer és szekunder körök hidraulikai szétválasztásában és az áramlások optimalizálásában, különösen több hőtermelő vagy hőfogyasztó esetén.

Ipari folyamatok:

Az ipari folyamatok szelep alkalmazásai rendkívül sokrétűek. A háromjáratú motoros szelepek kulcsfontosságúak a hőcserélők szabályozásában, a vegyi és élelmiszeripari temperáló vagy keverő folyamatokban.

A hőcserélők szabályozása során a szelep a hőátadó közeg (pl. gőz, forró víz, hűtővíz) áramlását szabályozza a hőcserélőn keresztül, vagy bypass ágon keresztül tereli, ezzel biztosítva a kívánt hőmérsékletet a feldolgozott anyagban.

A vegyiparban és az élelmiszeriparban a szelepek precízen kevernek különböző komponenseket, vagy tartanak fenn stabil hőmérsékletet reaktorokban, tartályokban, ezzel biztosítva a termék minőségét és a folyamat hatékonyságát. Ezen ágazatokban gyakran speciális, korrózióálló anyagokból készült szelepekre van szükség.

Az olaj- és gáziparban a szelepek az áramlási utak terelésére, a nyomás szabályozására és a közegek keverésére szolgálnak, gyakran extrém nyomás- és hőmérsékleti körülmények között.

Megújuló energiaforrások:

A megújuló energia rendszerekben is egyre nagyobb szerepet kapnak. A napkollektor szelep például a kollektorokból érkező meleg vizet irányítja a tárolóba, vagy a fűtési rendszerbe, optimalizálva a napenergia felhasználását.

A hőszivattyú szelep segíti a hőszivattyúk hatékony működését, váltva a fűtési és hűtési üzemmódok között, vagy szabályozva a hőátadó közeg áramlását a különböző hőleadók felé.

Vízkezelés és szennyvízkezelés:

A vízkezelés szelep alkalmazásokban a szelepek a különböző vegyszerek adagolásának szabályozására, a víz áramlási útjainak terelésére (pl. szűrés, tisztítás, bypass) vagy a különböző vízáramok keverésére szolgálnak. A szennyvízkezelés során hasonló feladatokat látnak el, biztosítva a folyamatok stabilitását és hatékonyságát.

Gőzrendszerek:

Bár a gőzrendszerekben gyakrabban használnak kétutas szelepeket és kondenzedényeket, bizonyos esetekben a háromjáratú szelepek is alkalmazhatók a hőmérséklet-szabályozásra vagy a kondenzátum elvezetésére, különösen, ha a közeg hőmérsékletét kell keveréssel szabályozni.

Összességében elmondható, hogy a háromjáratú motoros szelep egy sokoldalú és nélkülözhetetlen komponens a modern ipari és épületgépészeti rendszerekben. A precíz szabályozóképesség, az energiahatékonyság és az automatizálhatóság teszi őket kulcsfontosságúvá a legkülönfélébb alkalmazásokban.

Jövőbeli trendek és innovációk a szeleptechnológiában

A technológia folyamatosan fejlődik, és ez alól a háromjáratú motoros szelep sem kivétel. Az ipar 4.0 és az IoT (Internet of Things) térnyerésével újabb és újabb innovációk jelennek meg, amelyek tovább növelik a szelepek hatékonyságát, intelligenciáját és megbízhatóságát.

Az egyik legfontosabb trend az okos szelep koncepciója. Ezek a szelepek beépített szenzorokkal, mikroprocesszorokkal és kommunikációs modulokkal rendelkeznek, amelyek lehetővé teszik számukra, hogy adatokat gyűjtsenek a saját működésükről és a környezetükről. Képesek önállóan döntéseket hozni, optimalizálni a működésüket, sőt, akár hibát is diagnosztizálni.

Az IoT szelep integráció révén a szelepek hálózati kapcsolatba léphetnek más eszközökkel és rendszerekkel, lehetővé téve a távfelügyeletet, a távvezérlést és a prediktív karbantartást. Ez azt jelenti, hogy a szelepek állapotát valós időben lehet nyomon követni, és még azelőtt beavatkozni, mielőtt egy esetleges hiba komolyabb problémát okozna.

A prediktív karbantartás például a szelep aktuátorának mozgásmintázataiból, a nyomásesés változásából vagy a vibrációs adatokból képes előre jelezni, ha egy alkatrész kopása vagy meghibásodása várható. Ez lehetővé teszi a tervezett karbantartást, minimalizálva az üzemidő kiesést és az ezzel járó költségeket.

Az energiahatékonyság további növelése továbbra is kiemelt cél. A gyártók folyamatosan fejlesztik a szelepek hidraulikai karakterisztikáit, csökkentve a nyomásesést és optimalizálva az áramlást. Az aktuátorok is egyre energiatakarékosabbá válnak, alacsonyabb fogyasztással és nagyobb precizitással.

Az új generációs szelepek gyakran kínálnak továbbfejlesztett vezérlési algoritmusokat, például öntanuló képességeket, amelyek a valós üzemi adatok alapján optimalizálják a szelep működését. Ez a mesterséges intelligencia (AI) és a gépi tanulás (ML) integrációja a szeleptechnológiába.

Az anyagfejlesztés is kulcsfontosságú terület. Új, ellenállóbb és könnyebb anyagok megjelenése lehetővé teszi a szelepek alkalmazását még extrémebb körülmények között is, miközben növelik az élettartamukat és csökkentik a súlyukat. A korrózióállóság, a hőállóság és a kémiai ellenállás javítása folyamatosan napirenden van.

A modularitás és a könnyű cserélhetőség is fontos szempont. A jövő szelepei még inkább moduláris felépítésűek lesznek, lehetővé téve az aktuátorok, szeleptestek és belső alkatrészek gyors és egyszerű cseréjét, ezzel is csökkentve a karbantartási időt és költségeket.

A vezeték nélküli kommunikációs protokollok (pl. LoRaWAN, Zigbee, Bluetooth) terjedése is várható a szelepvezérlésben, különösen azokon a területeken, ahol a kábelezés nehézkes vagy költséges lenne. Ez rugalmasabb telepítést és egyszerűbb rendszerbővítést tesz lehetővé.

A fenntarthatóság és a környezetvédelem szempontjai is egyre nagyobb hangsúlyt kapnak. A gyártók törekednek az újrahasznosítható anyagok felhasználására, a gyártási folyamatok ökológiai lábnyomának csökkentésére, és olyan termékek fejlesztésére, amelyek hozzájárulnak a rendszerek teljes életciklus-hatékonyságának javításához.

Ezek az innovációk azt mutatják, hogy a háromjáratú motoros szelepek szerepe nem csupán megmarad, hanem tovább bővül és fejlődik a modern ipari és épületgépészeti rendszerekben, hozzájárulva a még intelligensebb, hatékonyabb és fenntarthatóbb jövőhöz.