A cikk tartalma Show

Az elektromos gépek világában számos alkatrész kulcsfontosságú szerepet játszik a megbízható és hatékony működésben. Ezek közül az egyik legősibb, mégis mai napig nélkülözhetetlen elem a kommutátor, különösen az egyenáramú gépek esetében. Ez a szerkezet az, ami lehetővé teszi, hogy az elektromos energia a kívánt formában áramoljon, legyen szó motorok hajtásáról vagy generátorok áramtermeléséről.

A kommutátor nem csupán egy egyszerű alkatrész; az egyenáramú motorok és generátorok szíve, amely biztosítja a folyamatos és egyirányú áramlást, vagy éppen az egyirányú forgatónyomatékot. Nélküle az egyenáramú gépek működése, ahogyan ma ismerjük, lehetetlen lenne, és az elektromos technológia fejlődése is más irányt vett volna.

Ennek a cikknek a célja, hogy mélyebben bemutassa a kommutátor szerepét, felépítését és működését. Megvizsgáljuk, miért alapvető fontosságú az egyenáramú gépek számára, milyen kihívásokkal néz szembe, és hogyan járul hozzá a modern technológia mindennapi működéséhez.

Mi a kommutátor? Alapvető definíció és szerepe az egyenáramú gépekben

A kommutátor egy mechanikus kapcsoló, amely az egyenáramú gépek forgórészén (armatúráján) található. Fő feladata az áramirány megfordítása a forgórész tekercseiben, biztosítva ezzel a folyamatos és egyirányú nyomatékot a motorokban, illetve az egyirányú áramot a generátorokban.

Egyszerűbben fogalmazva, a kommutátor alakítja át a forgórész tekercseiben indukált váltakozó áramot egyenárammá a generátorok kimenetén. Motorok esetében pedig a bevezetett egyenáramot alakítja át váltakozó árammá a tekercsekben, hogy a forgórész mindig azonos irányba forogjon a mágneses térben.

Ez a zseniális találmány tette lehetővé az egyenáramú motorok és egyenáramú generátorok széles körű elterjedését a 19. század végén és a 20. század elején. Nélküle az egyenáramú technológia nem válhatott volna az ipar és a háztartások alapkövévé.

A kommutátor a szénkefékkel együtt alkot egy rendszert, amely dinamikusan vezeti az áramot a mozgó és álló részek között. Ez a mozgó érintkezés az, ami a kommutátorok egyik legnagyobb kihívását és egyben legfontosabb jellemzőjét adja.

A kommutátor az egyenáramú gépek szívverése: minden egyes fordulatnál újra és újra irányítja az áramot, életet lehelve a mechanikai mozgásba vagy az elektromos áramtermelésbe.

Az egyenáramú gépek működésének alapjai és a kommutátor szükségessége

Az egyenáramú gépek, legyen szó motorról vagy generátorról, az elektromágneses indukció és a Lorentz-erő elvén működnek. Egy mágneses térben mozgó vezetőben feszültség indukálódik (generátor), illetve egy mágneses térben áramot vezető vezetőre erő hat (motor).

A probléma az, hogy egy tekercsben, amely egy mágneses térben forog, a feszültség iránya minden fél fordulatnál megfordul. Ez azt jelenti, hogy a tekercsben indukált feszültség vagy áram természeténél fogva váltakozó.

Ha egy ilyen tekercset közvetlenül csatlakoztatnánk egy külső áramkörhöz (például két gyűjtőgyűrűn keresztül, mint egy váltakozó áramú generátorban), akkor a kimeneten is váltakozó áramot kapnánk.

Az egyenáramú gépek célja azonban az egyenáram előállítása vagy egyenárammal való működés. Itt lép be a képbe a kommutátor. Feladata, hogy ezt a belsőleg váltakozó áramot „kiegyenesítse”, vagyis egyirányúvá tegye a külső áramkör számára.

Motorok esetében hasonló a helyzet: ha egy tekercset egyenárammal táplálnánk gyűjtőgyűrűkön keresztül, a tekercs csak egy fél fordulatig kapna azonos irányú nyomatékot. A következő fél fordulatban a nyomaték iránya megfordulna, ami csak rezgést, nem pedig folyamatos forgást eredményezne.

A kommutátor a szénkefékkel együtt biztosítja, hogy a tekercs azon része, amely éppen a mágneses térben a megfelelő polaritású pólus alatt van, mindig a megfelelő irányú áramot kapja. Ezáltal a forgórészre ható nyomaték mindig azonos irányú lesz, ami folyamatos forgást eredményez.

Ez az alapvető funkció teszi a kommutátort az egyenáramú motor és generátor működésének sarokkövévé. Nélküle az egyenáramú technológia, ahogyan ma ismerjük, nem létezhetne.

A kommutátor felépítése és anyaga: precíziós mérnöki munka

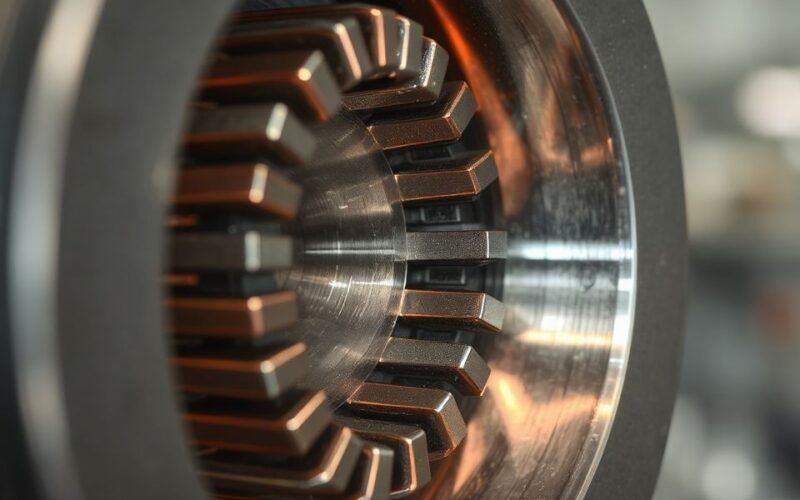

A kommutátor felépítése első pillantásra egyszerűnek tűnhet, de valójában egy rendkívül precízen megmunkált és összeállított alkatrészről van szó, ahol minden részletnek komoly funkciója van. Fő alkotóelemei a szeletek (lamellák), a szigetelőanyag, a szorítógyűrűk és a tengely.

A kommutátor magját a réz lamellák alkotják. Ezek a trapéz keresztmetszetű rézdarabok körben helyezkednek el a gép tengelye körül, és el vannak szigetelve egymástól. A lamellák száma a gép tekercselésének bonyolultságától és a kívánt áramsimaságtól függ, általában több tíz vagy akár több száz is lehet.

A lamellák anyaga szinte kivétel nélkül nagy tisztaságú elektrolitikus réz. Ennek oka a réz kiváló elektromos vezetőképessége, valamint jó hővezető képessége, ami elengedhetetlen a működés során keletkező hő elvezetéséhez. Emellett a réz mechanikailag is elég erős ahhoz, hogy ellenálljon a centrifugális erőknek és a súrlódásnak.

A réz lamellákat egymástól és a gép tengelyétől is szigetelni kell. Erre a célra hagyományosan csillámot (mica) használnak. A csillám kiváló dielektromos tulajdonságokkal rendelkezik, rendkívül jó szigetelő, és ellenáll a magas hőmérsékletnek és a mechanikai igénybevételnek.

A lamellák és a csillám szigetelések együttesen alkotják a kommutátor hengerét. Ezt a szerkezetet szorítógyűrűk, gyakran acélból vagy más nagy szilárdságú anyagból készült gyűrűk, tartják össze és rögzítik a tengelyre. A szorítógyűrűk biztosítják, hogy a lamellák szilárdan a helyükön maradjanak még nagy fordulatszámon is, ellenállva a centrifugális erőknek.

A lamellákhoz csatlakoznak az armatúra tekercseinek végei. Ezek a csatlakozások a lamellák felületén lévő hornyokban vagy füleken keresztül történnek, gondoskodva a megbízható elektromos érintkezésről.

A gyártás során kulcsfontosságú a precizitás. A lamellák felületének rendkívül simának és egyenletesnek kell lennie, hogy minimalizálja a súrlódást és a szikrázást a szénkefékkel való érintkezés során. Bármilyen egyenetlenség vagy hibás szigetelés komoly működési problémákhoz vezethet.

Összességében a kommutátor egy komplex szerkezet, amely a mechanikai szilárdságot, az elektromos vezetőképességet és a szigetelést ötvözi. Anyagválasztása és precíziós gyártása alapvető a megbízható és hosszú távú egyenáramú gép működéséhez.

Hogyan működik a kommutátor? Részletes mechanizmus

A kommutátor működése az egyenáramú gépek szívében egy finoman összehangolt mechanizmus, amely a forgó és álló részek közötti áramátvitelt irányítja. Ennek megértéséhez tekintsünk el egy egyszerű egyenáramú motor példájától.

Képzeljünk el egy egyszerű tekercset (armatúrát), amely egy mágneses térben forog. Amikor egyenáramot vezetünk át rajta, a tekercs két oldalára ható Lorentz-erő ellentétes irányú, ami forgatónyomatékot hoz létre. Ez a nyomaték elfordítja a tekercset.

Azonban amint a tekercs eléri a függőleges pozíciót (vagyis a holtpontot), az erőkar nulla lesz, és a nyomaték megszűnik. Ha az áram iránya nem változna meg, a tekercs egyszerűen megállna, vagy elindulna visszafelé.

Itt jön be a kommutátor szerepe. A kommutátor a forgórész tengelyére van szerelve, és a szénkefék érintkeznek vele. A szénkefék az állórészhez vannak rögzítve, és biztosítják az elektromos kapcsolatot a külső áramforrás és a forgó kommutátor között.

Amikor a tekercs forog, a két vége a kommutátor különböző lamelláihoz csatlakozik. A lamellák el vannak szigetelve egymástól. Ahogy a tekercs forog, a szénkefék átcsúsznak az egyik lamelláról a másikra.

Pontosan abban a pillanatban, amikor a tekercs holtpontra ér, és a benne folyó áram iránya megfordulna (vagy a nyomaték iránya megváltozna), a szénkefék átváltanak a következő lamellákra. Ez a váltás biztosítja, hogy a tekercsben folyó áram iránya mindig olyan legyen, hogy a forgatónyomaték azonos irányú maradjon.

Generátorok esetében a folyamat fordított. A forgó tekercsben indukált váltakozó feszültséget a kommutátor alakítja át egyenárammá a külső áramkör számára. Amint a tekercsben indukált feszültség polaritása megfordulna, a kommutátor és a szénkefék gondoskodnak arról, hogy a kimeneti kapcsokon a polaritás változatlan maradjon.

Ez a „mechanikus egyenirányítás” vagy „mechanikus inverter” teszi lehetővé, hogy a belsőleg váltakozó folyamatok ellenére a gép egyenáramúként funkcionáljon. A szénkefék a lamellákon csúszva biztosítják a folyamatos elektromos érintkezést, miközben dinamikusan váltják a csatlakozási pontokat.

A szikrázás elkerülése, ami a lamellák közötti átváltáskor keletkezhet, kritikus fontosságú. A modern kommutátorok tervezése és a szénkefék anyaga is arra irányul, hogy minimalizálja ezt a jelenséget, biztosítva a hosszú élettartamot és a megbízható működést.

A szénkefék szerepe és jelentősége: a kommutátor „kezének” meghosszabbítása

A kommutátor önmagában nem működhetne a szénkefék nélkül. Ezek a viszonylag egyszerűnek tűnő, mégis rendkívül fontos alkatrészek biztosítják az elektromos kapcsolatot a gép álló része (az áramforrás vagy a terhelés) és a forgó kommutátor között. A szénkefék kulcsfontosságúak az áramátvitelben és a kommutátor működésének stabilitásában.

A szénkefék anyaga általában grafit vagy grafit alapú kompozit anyagok, például réz-grafit keverékek. A grafit kiváló elektromos vezetőképességgel rendelkezik, miközben viszonylag puha, önkenő tulajdonságokkal bír, ami minimalizálja a súrlódást és a kopást a réz lamellákon.

A réz-grafit kefék nagyobb áramsűrűség átvitelére képesek, és gyakran használják nagyobb teljesítményű gépekben. A kefe anyaga kulcsfontosságú a szikrázás minimalizálásában és a kommutátor felületének megfelelő állapotban tartásában.

A kefék speciális kefetartókban foglalnak helyet, amelyek rugók segítségével nyomják őket a kommutátor felületére. A megfelelő kefenyomás elengedhetetlen: túl nagy nyomás gyors kopáshoz és súrlódáshoz vezet, túl kicsi nyomás pedig rossz érintkezést és fokozott szikrázást okoz.

A szénkefék elhelyezkedése is kritikus. Ideális esetben a kefék a semleges zónában helyezkednek el. Ez az a pont a kommutátoron, ahol a forgórész tekercsében indukált feszültség a legkisebb, vagy éppen nullát közelíti az átkapcsolás pillanatában. Ebben a zónában történő átváltás minimalizálja a szikrázást.

A szikrázás az egyik leggyakoribb probléma a kommutátoros gépeknél. Ez akkor következik be, amikor a kefe átvált az egyik lamelláról a másikra, és a tekercsben még jelentős áram folyik. A hirtelen árammegszakítás vagy a rövidre zárás ívet húzhat, ami károsítja a lamellákat és a keféket.

A szikrázás okai sokrétűek lehetnek:

- Nem megfelelő kefenyomás.

- Elhasználódott vagy szennyezett kommutátor felület.

- Nem megfelelő kefeanyag vagy -minőség.

- Túlterhelés vagy hirtelen terhelésváltozás.

- Rossz kefeelhelyezés (nem a semleges zónában).

- Rövidzárlat a lamellák között.

A szénkefék természetes módon kopnak a súrlódás miatt. Ez egy tervezett jelenség, hiszen a kefék feladata, hogy „áldozzák” magukat a drágább kommutátor élettartamának meghosszabbítása érdekében. A kefék rendszeres ellenőrzése és cseréje alapvető karbantartási feladat az egyenáramú gépek esetében.

Összefoglalva, a szénkefék nem csak áramvezető elemek; ők azok, amelyek aktívan részt vesznek a kommutátor áramirányító funkciójában, miközben minimalizálják a súrlódást és a szikrázást. Helyes kiválasztásuk, beállításuk és karbantartásuk elengedhetetlen az egyenáramú motorok és generátorok megbízható és hosszú távú működéséhez.

Kommutátor típusok és azok különbségei: az áramátvitel sokfélesége

Bár a „kommutátor” szó általában a hagyományos, lamellás szerkezetre utal, érdemes megkülönböztetni más, hasonló funkciójú áramátviteli megoldásokat is, amelyek a forgó gépekben alkalmazhatók. A legfontosabb különbséget a gyűjtőgyűrűk (slip rings) jelentik, amelyek a váltakozó áramú gépekben töltenek be hasonló szerepet.

Lamellás kommutátor (egyenáramú gépek)

Ez az a típus, amelyet eddig részletesen tárgyaltunk. Jellemzője a sok, egymástól elszigetelt réz lamella, amelyekhez a forgórész tekercseinek végei csatlakoznak. A szénkefék csúsznak ezeken a lamellákon, biztosítva a dinamikus polaritásváltást.

Fő funkciója az egyenirányítás (generátorban) vagy az áramirány-váltás (motorban), hogy a külső áramkör felől nézve a folyamat egyenáramú jellegű legyen. Ez a szerkezet elengedhetetlen az egyenáramú motorok és egyenáramú generátorok működéséhez.

Előnyei közé tartozik az egyszerű vezérlés (a sebesség és nyomaték közvetlenül szabályozható a bemeneti árammal), valamint a robusztusság bizonyos alkalmazásokban. Hátrányai a szénkefék kopása, a szikrázás, a karbantartásigény és a mechanikai korlátok magas fordulatszámon.

Gyűjtőgyűrűk (slip rings) – váltakozó áramú gépek

A gyűjtőgyűrűk funkciója hasonló: elektromos kapcsolatot biztosítanak egy álló és egy forgó rész között. Azonban alapvető különbség, hogy a gyűjtőgyűrűk általában folytonos, kör alakú fémgyűrűk, amelyek nincsenek szegmensekre osztva, mint a kommutátor lamellái.

Ezeket a gyűrűket jellemzően váltakozó áramú (AC) gépekben használják, például aszinkron motorokban (csúszógyűrűs motorok) vagy szinkron generátorokban (generátorok gerjesztő áramának bevezetésére). A gyűrűkön keresztül bevezetett vagy elvezetett áram iránya nem változik meg a gyűrűkön belül, vagyis a gyűrűk nem végeznek áramirányító funkciót.

A gyűjtőgyűrűkön is szénkefék csúsznak, de mivel nincs szükség polaritásváltásra, a szikrázás problémája általában kevésbé hangsúlyos, feltéve, hogy az érintkezés megfelelő.

Főbb különbségek a kommutátorhoz képest:

- Szerkezet: Folytonos gyűrűk (gyűjtőgyűrű) vs. szegmentált lamellák (kommutátor).

- Funkció: Egyszerű áramátvitel (gyűjtőgyűrű) vs. áramirányítás/egyenirányítás (kommutátor).

- Alkalmazás: AC gépek (gyűjtőgyűrű) vs. DC gépek (kommutátor).

- Karbantartás: Általában kevesebb kopás és szikrázás (gyűjtőgyűrű) vs. fokozott kopás és szikrázás (kommutátor).

Speciális kommutátorok és technológiák

Léteznek speciális kialakítások is, például a dobkommutátor és a tárcsakommutátor, amelyek a lamellák elrendezésében különböznek. A dobkommutátor a legelterjedtebb, ahol a lamellák a tengely körül henger alakban helyezkednek el.

A tárcsakommutátor (vagy lapos kommutátor) ritkább, a lamellák egy síkban, sugárirányban helyezkednek el, és a kefék a tárcsa lapos felületén érintkeznek. Ez a típus gyakran kisebb teljesítményű, speciális alkalmazásokban fordul elő.

Végül, bár nem kommutátor a szó szoros értelmében, érdemes megemlíteni a kefe nélküli DC (BLDC) motorokat. Ezekben a gépekben a mechanikus kommutátort elektronikus kapcsolóáramkörök (például félvezetős kapcsolók) helyettesítik, amelyek a forgórész pozícióját érzékelve szabályozzák a tekercsek áramát. Ez kiküszöböli a kefék kopását és a szikrázást, de bonyolultabb vezérlőelektronikát igényel.

Összességében a kommutátorok és gyűjtőgyűrűk az áramátvitel alapvető eszközei a forgó elektromos gépekben. Míg a gyűjtőgyűrűk egyszerűen átvezetik az áramot, a kommutátor aktívan alakítja az áram irányát, ami az egyenáramú gépek megkülönböztető jegye és működésének kulcsa.

A kommutátor nélkülözhetetlensége az egyenáramú gépekben

A kommutátor jelentőségét nem lehet eléggé hangsúlyozni az egyenáramú gépek (DC motorok és generátorok) működésében. Valójában ez az alkatrész teszi lehetővé, hogy ezek a gépek egyáltalán létezzenek és a kívánt módon funkcionáljanak.

Képzeljük el, mi történne nélküle. Ahogy korábban említettük, egy mágneses térben forgó tekercsben indukált feszültség, illetve az áramot vezető tekercsre ható erő iránya minden fél fordulatnál megfordulna.

Generátorok esetében ez azt jelentené, hogy a kimeneti kapcsokon nem egyenáramot, hanem váltakozó áramot kapnánk, ami egy hagyományos váltakozó áramú generátor (alternátor) alapelve. Ha azonban kifejezetten egyenáramra van szükségünk, a kommutátor nélkülözhetetlen az AC-DC átalakításhoz.

Motorok esetében még drámaibb lenne a helyzet. Ha a külső egyenáramot közvetlenül egy forgó tekercsre vezetnénk gyűjtőgyűrűkön keresztül, a tekercs csak egy fél fordulatig kapna azonos irányú forgatónyomatékot. A következő fél fordulatban a nyomaték iránya megfordulna, ami csak rezgést vagy oda-vissza mozgást eredményezne, de nem folyamatos, egyirányú forgást.

A kommutátor tehát az a mechanikai „fordító”, amely a belsőleg váltakozó folyamatokat a külső áramkör és a gép mechanikai kimenete (forgás) számára egyenirányúvá teszi. Ez a képesség alapvető ahhoz, hogy a gép motor- vagy generátor üzemmódban egyenáramúként viselkedjen.

A kommutátor nélkül az egyenáramú motor csak egy rángatózó rezgő alkatrész lenne, az egyenáramú generátor pedig csupán egy váltakozó áramú forrás. Ez a szerkezet adja meg az egyenáramú gépek egyediségét és funkcionalitását.

Ez a kulcsfontosságú funkció tette az egyenáramú motorokat rendkívül népszerűvé a történelem során, különösen olyan alkalmazásokban, ahol a sebesség és a nyomaték precíz szabályozására volt szükség. A kommutátoros DC motorok egyszerűen és hatékonyan szabályozhatók a tápfeszültség vagy az áram változtatásával.

Bár a modern technológia, mint például a kefe nélküli DC (BLDC) motorok, elektronikus kommutációval oldja meg ezt a problémát, a hagyományos kommutátoros gépek továbbra is fontos szerepet játszanak számos ipari és háztartási alkalmazásban, főként az egyszerűségük, robusztusságuk és költséghatékonyságuk miatt.

A kommutátor tehát nem csupán egy alkatrész; az egyenáramú gépek alapvető működési elvének megtestesítője. Nélküle az egyenáramú technológia nem fejlődhetett volna ki abban a formában, ahogyan ma ismerjük, és nem tölthetett volna be olyan meghatározó szerepet a villamosítás történetében.

Gyakori hibajelenségek és karbantartás: a kommutátor hosszú élete

Bár a kommutátor rendkívül robusztus alkatrész, a folyamatos mechanikai érintkezés és az elektromos igénybevétel miatt hajlamos a kopásra és a meghibásodásra. A rendszeres karbantartás és a hibajelenségek ismerete elengedhetetlen az egyenáramú gépek hosszú élettartamához és megbízható működéséhez.

Gyakori hibajelenségek:

1. Szikrázás: Ez a leggyakoribb és legszembetűnőbb probléma. A szénkefék és a lamellák közötti túlzott szikrázás számos okra vezethető vissza:

- Kefeproblémák: Elhasználódott, letört, rosszul beállított vagy nem megfelelő anyagú kefék.

- Kommutátor felületének állapota: Szennyeződés (olaj, grafitpor), égésnyomok, egyenetlenségek, karcolások.

- Túlterhelés: A gép tartós túlterhelése fokozott áramot és hőmérsékletet okoz, ami súlyosbítja a szikrázást.

- Lamellák közötti rövidzárlat: Szennyeződés, grafitpor vagy csillámhiba miatt.

- Tekercselési hiba: Egy tekercsben lévő szakadás vagy rövidzárlat jelentős szikrázást okozhat.

A szikrázás károsítja a kommutátor felületét és a keféket, csökkenti a gép hatásfokát és élettartamát.

2. Lamellák égése vagy elszíneződése: A túlzott szikrázás vagy a helytelen kommutáció miatt a réz lamellák felülete elszíneződhet, elszenesedhet, vagy akár égésnyomok is megjelenhetnek rajtuk. Ez durva felületet eredményez, ami tovább fokozza a szikrázást és a kopást.

3. Kommutátor felületének egyenetlensége: Az egyenetlen kopás, a lamellák kiemelkedése (pl. csillám aláásása miatt) vagy a felületi hibák „ugrálásra” késztetik a keféket, ami rossz érintkezést és szikrázást okoz.

4. Csillám kiemelkedése (undercutting failure): A lamellák közötti csillám szigetelés kopásállóbb, mint a réz. Ha a rézlamellák gyorsabban kopnak, mint a csillám, a csillám kiemelkedik a lamellák szintjéből. Ez megakadályozza a kefék megfelelő érintkezését a réz felületével, ami szikrázást és rossz kommutációt eredményez.

5. Túlmelegedés: A rossz kommutáció, a túlzott súrlódás vagy a nagy ellenállású érintkezés hőtermelést okozhat, ami túlmelegíti a kommutátort és a környező alkatrészeket, károsítva a szigeteléseket.

Karbantartási feladatok:

1. Rendszeres tisztítás: A kommutátor felületét és a kefetartókat tisztán kell tartani a grafitportól, olajtól és egyéb szennyeződésektől. Ez megakadályozza a rövidzárlatokat és javítja az érintkezést.

2. Szénkefék ellenőrzése és cseréje: Rendszeresen ellenőrizni kell a kefék hosszát, kopását és a kefenyomást. Az elhasználódott keféket időben cserélni kell, mindig a géphez előírt típusú és minőségű kefékre.

3. Kommutátor felületének ellenőrzése: Vizsgáljuk meg a felületet égésnyomok, karcolások, egyenetlenségek vagy elszíneződések szempontjából. Egy egészséges kommutátor felületének simának, fényesnek és enyhén barnás árnyalatúnak kell lennie (az oxidréteg miatt).

4. Kommutátor szabályozása (esztergálás): Ha a kommutátor felülete túl egyenetlen, vagy a csillám kiemelkedik, szükség lehet a kommutátor szabályozására. Ez egy speciális esztergálási folyamat, amely során a felületet újra simává és hengeresre munkálják. Ezt követően a csillámot is alá kell metszeni (undercutting), hogy ismét a réz lamellák szintje alá kerüljön.

5. Kefetartók és rugók ellenőrzése: Győződjünk meg róla, hogy a kefetartók szabadon mozognak, és a rugók megfelelő nyomást biztosítanak a kefékre.

6. Szigetelési ellenállás mérése: Időnként érdemes ellenőrizni a lamellák közötti és a lamellák és a tengely közötti szigetelési ellenállást, hogy megelőzzük a szigetelési hibákat.

A megfelelő karbantartás és a hibajelenségek időben történő felismerése és orvoslása kulcsfontosságú a kommutátoros egyenáramú gépek megbízható és gazdaságos üzemeltetéséhez. Egy jól karbantartott kommutátoros gép hosszú éveken át képes szolgálni.

A kommutátor fejlesztése és modern kihívások

A kommutátor, mint az egyenáramú gépek alapvető alkatrésze, a kezdetek óta folyamatos fejlődésen ment keresztül, még ha az alapelv változatlan is maradt. A modern mérnöki tudomány és anyagtudomány jelentősen hozzájárult a kommutátorok teljesítményének, megbízhatóságának és élettartamának javításához.

Anyagtudományi fejlődés:

A réz lamellák minősége folyamatosan javult. A tisztább, jobb vezetőképességű réz ötvözetek, amelyek jobban ellenállnak a kopásnak és a hőmérsékletnek, hozzájárultak a kommutátorok tartósságához. A gyártási folyamatok precizitása is növekedett, ami simább felületeket és pontosabb illesztéseket eredményezett.

A szigetelőanyagok terén is történtek fejlesztések. Bár a csillám továbbra is alapanyag maradt, a szintetikus csillámgyártás és a csillamalapú kompozitok javítottak a szigetelés mechanikai és termikus tulajdonságain. Ez lehetővé tette a gépek magasabb üzemi hőmérsékleten való működését.

A szénkefék anyaga is folyamatosan fejlődött. A grafit és réz-grafit keverékek optimalizálása, különböző adalékanyagok használata révén olyan kefék jöttek létre, amelyek minimális súrlódással, csekély kopással és alacsony szikrázással működnek a legkülönfélébb üzemi körülmények között.

Tervezési és gyártási innovációk:

A kommutátorok geometriai kialakítása is finomodott. A lamellák száma, alakja és a szigetelések vastagsága mind optimalizálva lett a jobb kommutáció és a csökkentett szikrázás érdekében. A szorítógyűrűk és a tengelyre való rögzítés módja is fejlődött, biztosítva a nagyobb mechanikai stabilitást nagy fordulatszámon.

A gyártási technológiák, mint például a CNC megmunkálás és a precíziós öntés, lehetővé tették a rendkívül szűk tűrések betartását, ami elengedhetetlen a sima és egyenletes kommutátor felület eléréséhez.

Modern kihívások:

Annak ellenére, hogy a kommutátoros technológia kiforrott, a modern ipar továbbra is kihívások elé állítja:

- Magasabb teljesítménysűrűség: A mai gépektől elvárják, hogy kisebb méretben nagyobb teljesítményt nyújtsanak, ami fokozott hőtermeléssel és elektromos igénybevétellel jár a kommutátor számára.

- Nagyobb fordulatszám: Egyes alkalmazásokban a magasabb fordulatszám kívánatos, ami extrém mechanikai stresszt jelent a forgó kommutátorra és a kefékre.

- Zaj- és rezgéscsökkentés: A modern környezetben egyre nagyobb hangsúlyt kap a zajszint és a rezgés minimalizálása, amit a kommutátor és a kefék súrlódása, valamint a szikrázás is generálhat.

- Karbantartásmentesség: Az ipar egyre inkább a karbantartásmentes vagy alacsony karbantartásigényű megoldásokat preferálja, ami a szénkefék kopása miatt a kommutátoros gépeknél mindig kihívást jelent.

Ezekre a kihívásokra részben a kefe nélküli DC (BLDC) motorok nyújtanak választ, amelyek elektronikus kommutációval működnek, kiküszöbölve a mechanikai kopást és a szikrázást. Azonban a BLDC motorok bonyolultabb vezérlőelektronikát igényelnek, ami drágábbá és összetettebbé teheti őket.

Ezért a kommutátoros gépek továbbra is relevánsak maradnak számos alkalmazásban, különösen ahol az egyszerűség, a robusztusság és a költséghatékonyság a legfontosabb szempont. A folyamatos fejlesztések célja, hogy a hagyományos kommutátor minél hatékonyabban és megbízhatóbban tudjon megfelelni a modern elvárásoknak.

Alkalmazási területek – Hol találkozhatunk kommutátoros gépekkel?

A kommutátoros egyenáramú gépek, a DC motorok és DC generátorok hosszú és gazdag történelemmel rendelkeznek, és még a modern, kefe nélküli technológiák térnyerése ellenére is számos területen nélkülözhetetlenek vagy nagyon elterjedtek.

Ipari alkalmazások:

1. Daruk és emelőgépek: A DC motorok kiváló nyomatékszabályozási képességük miatt ideálisak daruk, liftek és egyéb emelőberendezések meghajtására, ahol precíz sebesség- és pozíciószabályozásra van szükség.

2. Hajtásrendszerek: Acélhengerművekben, papírgyártásban és más nehézipari alkalmazásokban a DC motorok robusztusságuk és a nagy indítónyomatékuk miatt kedveltek.

3. Szerszámgépek: Régebbi típusú esztergák, marógépek és fúrók gyakran használnak DC motorokat a sebesség változtathatósága miatt.

4. Vonat- és villamos meghajtás: A korai elektromos mozdonyok és villamosok szinte kizárólag kommutátoros DC motorokkal működtek. Bár a modern rendszerek váltóáramú motorokat használnak frekvenciaváltókkal, sok régebbi jármű még ma is DC motorokkal üzemel.

Háztartási és kisipari alkalmazások:

1. Porszívók: Számos háztartási porszívóban univerzális motor (egy speciális kommutátoros AC/DC motor) található, amely nagy fordulatszámon és nagy szívóerővel működik.

2. Fúrógépek és kéziszerszámok: Sok vezetékes fúrógép, csiszológép és más elektromos kéziszerszám is univerzális motort használ, ami kompakt méretben nagy teljesítményt nyújt.

3. Mixerek és konyhai robotgépek: Hasonlóan a porszívókhoz, ezekben az eszközökben is gyakran találkozhatunk kommutátoros motorokkal.

4. Autóipari segédmotorok (régebbi modellekben): Ablaktörlő motorok, ablakemelő motorok, fűtőventilátorok, és indítómotorok (önindítók) is kommutátoros DC motorok voltak, bár ma már sok helyen BLDC vagy más típusú motor váltja fel őket.

Generátorok:

1. Járművek generátorai (régebbi autókban): A korai autókban a generátorok (dinamók) kommutátoros DC generátorok voltak, amelyek egyenáramot termeltek az akkumulátor töltésére és az elektromos rendszerek táplálására. Ezeket azóta felváltották a váltakozó áramú generátorok (generátorok) egyenirányítóval.

2. Ipari egyenáramú tápellátás: Bizonyos ipari folyamatokhoz, például galvanizáláshoz vagy elektrolízishez, nagyméretű DC generátorokra van szükség, amelyek kommutátoros kivitelben is készülhetnek.

Oktatási és kutatási célok:

Az egyenáramú gépek és a kommutátor működésének megértése alapvető az elektrotechnikai képzésben. Számos laboratóriumi gyakorlat és demonstráció használ kommutátoros motorokat és generátorokat az alapelvek bemutatására.

Bár a technológia fejlődik, és a kefe nélküli motorok egyre inkább teret nyernek, a kommutátoros egyenáramú gépek továbbra is fontos szerepet játszanak a mindennapjainkban. Egyszerűségük, robusztusságuk és költséghatékonyságuk miatt bizonyos alkalmazásokban még mindig optimális választásnak bizonyulnak.

A kommutátor tehát nem csupán egy történelmi emlék, hanem egy élő, működő technológia, amely továbbra is hajtja a világot a legkülönfélébb területeken.

A kommutátor jövője – Kefe nélküli technológiák térnyerése mellett

A kommutátoros egyenáramú gépek, bár az elektromos gépek világának úttörői voltak, ma már komoly versenytársakkal néznek szembe a kefe nélküli DC (BLDC) motorok és a váltakozó áramú motorok (inverteres vezérléssel) formájában. Felmerül a kérdés: van-e még jövője a kommutátornak?

A válasz egyértelműen igen, de a szerepe átalakul. Bár a nagy teljesítményű, nagy sebességű és karbantartásmentes alkalmazásokban a BLDC és AC motorok egyre inkább dominálnak, a kommutátoros gépek továbbra is megőrzik relevanciájukat bizonyos területeken.

Miért marad releváns a kommutátoros technológia?

1. Költséghatékonyság: A kommutátoros DC motorok gyártása és vezérlése általában egyszerűbb és olcsóbb, mint a BLDC motoroké, amelyekhez komplex elektronikus vezérlőegység szükséges. Ez különösen igaz a kisebb teljesítményű, tömeggyártott termékekre.

2. Egyszerűség és robusztusság: A kommutátoros motorok mechanikailag robusztusak és viszonylag egyszerűen javíthatók. Nincsenek bonyolult elektronikus alkatrészek, amelyek meghibásodhatnának.

3. Könnyű sebességszabályozás: A DC motorok fordulatszáma egyszerűen szabályozható a tápfeszültség változtatásával, ami sok alkalmazásban elegendő és költséghatékony megoldás.

4. Nagy indítónyomaték: A soros gerjesztésű DC motorok kiváló indítónyomatékkal rendelkeznek, ami ideálissá teszi őket olyan alkalmazásokhoz, ahol nagy terhelésű indításra van szükség (pl. daruk, önindítók).

5. Niche alkalmazások: Vannak olyan speciális környezetek vagy régebbi rendszerek, ahol a kommutátoros motorok továbbra is a legmegfelelőbb vagy a legpraktikusabb megoldást jelentik a kompatibilitás és az egyszerűség miatt.

A jövőbeli szerep:

A kommutátoros gépek valószínűleg továbbra is jelen lesznek a kisebb teljesítményű, költségérzékeny, vagy olyan alkalmazásokban, ahol a karbantartás nem jelent komoly problémát. Gondoljunk csak a háztartási gépekre, barkácsszerszámokra, vagy bizonyos járművek segédmotorjaira.

A fejlesztések a kopásállóság, a szikrázás minimalizálása és az élettartam növelése irányába mutatnak, kihasználva az anyagtudomány és a precíziós gyártás legújabb eredményeit.

A kommutátor tehát nem tűnik el a színről, hanem a technológiai fejlődés mellett megtalálja a helyét. Nem feltétlenül lesz a legmodernebb vagy a legmagasabb hatásfokú megoldás mindenhol, de az egyszerűség, a megbízhatóság és a költséghatékonyság továbbra is versenyképessé teszi bizonyos szegmensekben.

Ez az alkatrész, amely az egyenáramú gépek szívévé vált, továbbra is fontos része marad az elektrotechnikai örökségünknek és a jövőbeli innovációk melletti kiegészítő technológiának.