A cikk tartalma Show

A modern iparban és a tudományos kutatásban a hőmérséklet precíz mérése és szabályozása alapvető fontosságú számos folyamat optimalizálásához, termékminőség biztosításához és energiahatékonyság eléréséhez. A hőmérséklet-érzékelők széles skáláján belül a PT100 hőmérséklet-érzékelő kiemelkedik megbízhatóságával, pontosságával és széles körű alkalmazhatóságával. Ez az útmutató részletesen bemutatja a PT100 érzékelők működési elvét, felépítését, különböző típusait, ipari felhasználási területeit, valamint a helyes kiválasztás, telepítés és karbantartás legfontosabb szempontjait. Célunk, hogy átfogó képet adjunk erről a kulcsfontosságú technológiáról, segítve ezzel a szakembereket és az érdeklődőket a megfelelő döntések meghozatalában és a rendszerek hatékony üzemeltetésében.

Mi az a PT100 hőmérséklet-érzékelő?

A PT100 hőmérséklet-érzékelő egy ellenállás-hőmérő, pontosabban egy platinarezisztencia-hőmérő (RTD – Resistance Temperature Detector). Neve két fő jellemzőjére utal: a „Pt” a platina kémiai jelét rövidíti, ami az érzékelő elem anyagát jelenti, a „100” pedig azt az ellenállásértéket fejezi ki, amelyet az érzékelő 0 °C hőmérsékleten mutat, méghozzá 100 Ohmban. Ez az alapvető tulajdonság teszi a PT100-at egy rendkívül stabil és reprodukálható mérőeszközzé. A platina kiváló elektromos vezető, és ami még fontosabb, ellenállása rendkívül lineárisan változik a hőmérséklettel, ami lehetővé teszi a pontos hőmérsékletmérést széles tartományban.

A platinarezisztencia-hőmérők, mint a PT100, az anyagok azon tulajdonságán alapulnak, hogy elektromos ellenállásuk a hőmérséklet változásával arányosan módosul. A platina esetében ez a változás pozitív, azaz a hőmérséklet növekedésével az ellenállás is növekszik. Ez a fizikai elv, az úgynevezett pozitív hőmérsékleti együttható, a PT100 működésének fundamentuma. Az érzékelő lényegében egy precíziós ellenállás, amelynek értékét egy mérőműszer folyamatosan figyeli. Az ellenállás mért értékéből aztán egy előre definiált kalibrációs görbe vagy függvény segítségével kiszámítható a környezeti hőmérséklet.

A platinarezisztencia-hőmérők (RTD-k) alapelve

Az RTD-k működési elve a fémek elektromos ellenállásának hőmérsékletfüggésén alapul. Amikor egy fémvezetőt felmelegítünk, az atomok rezgése megnő, ami gátolja az elektronok szabad áramlását, ezáltal növelve az anyag ellenállását. A platina különösen alkalmas erre a célra, mivel kémiailag stabil, ellenállása rendkívül pontosan és reprodukálhatóan változik a hőmérséklettel, és széles hőmérséklet-tartományban használható. A platina hőmérsékleti együtthatója (α) szabványosított, ami a PT100 esetében 0,00385 Ω/Ω/°C. Ez az érték azt jelenti, hogy 100 ohmos alapellenállás esetén az ellenállás 0,385 ohmmal változik minden egyes Celsius fok hőmérséklet-emelkedéskor.

A PT100 érzékelők rendkívüli pontosságukat és stabilitásukat a platina kivételes tulajdonságainak köszönhetik. A platina nem oxidálódik könnyen, és kémiailag inert, ami hosszú távú stabilitást biztosít még agresszív környezetben is. Ezen felül, a platina ellenállás-hőmérséklet görbéje rendkívül lineáris, ami egyszerűsíti a mérési adatok feldolgozását és minimalizálja a szükséges korrekciókat. Az érzékelő belsejében egy precíziós platina drót vagy vékonyréteg van, amelyet kerámia vagy üveg szigeteléssel védenek a környezeti hatásoktól. Ez a gondos felépítés garantálja, hogy a PT100 évekig megbízhatóan és pontosan működjön.

A platinarezisztencia-hőmérők (RTD-k) és a termoelemek közötti különbségek

A hőmérsékletmérésben két alapvető technológia dominál: a platinarezisztencia-hőmérők (RTD-k), mint a PT100, és a termoelemek. Bár mindkettő a hőmérséklet mérésére szolgál, működési elvük, jellemzőik és alkalmazási területeik jelentősen eltérnek, ami a megfelelő érzékelő kiválasztásakor kulcsfontosságú szempont. A PT100 az ellenállás változását használja a hőmérséklet jelzésére, míg a termoelemek a Seebeck-effektuson alapulnak, ahol két különböző fém vezető találkozásánál hőmérsékletkülönbség hatására feszültség generálódik.

A PT100 érzékelők általában nagyobb pontosságot és stabilitást kínálnak, különösen a közepes hőmérséklet-tartományokban (-200 °C-tól kb. +600 °C-ig). Lineárisabb kimenetük és alacsonyabb sodródásuk miatt ideálisak olyan alkalmazásokhoz, ahol a precizitás kritikus. A termoelemek ezzel szemben sokkal szélesebb hőmérséklet-tartományban használhatók, akár +1700 °C-ig, és gyorsabb válaszidővel rendelkeznek. Azonban pontosságuk általában alacsonyabb, és a hidegponti kompenzáció (CJC) szükséges a pontos méréshez, ami további komplexitást jelent. A termoelemek robusztusabbak is lehetnek mechanikailag és kevésbé érzékenyek az elektromos zajra, ami extrém ipari környezetekben előnyös lehet.

A PT100 hőmérséklet-érzékelők a precizitás és stabilitás szinonimái a közepes hőmérsékletű ipari folyamatokban, garantálva a megbízható mérést és a hosszú távú teljesítményt.

Költség szempontjából a termoelemek általában olcsóbbak az érzékelőfej tekintetében, de a szükséges kompenzációs vezetékek és a bonyolultabb mérőelektronika növelheti az összköltséget. A PT100-hoz speciális, alacsony ellenállású vezetékek szükségesek a pontosság fenntartásához, de a mérőműszerek egyszerűbbek lehetnek. A választás tehát mindig az adott alkalmazás specifikus igényeitől függ: ahol a precizitás és stabilitás a legfontosabb, ott a PT100 az ideális választás, míg ahol a széles hőmérséklet-tartomány és a gyors válaszidő dominál, ott a termoelemek jöhetnek szóba.

A PT100 felépítése és működési elve

A PT100 hőmérséklet-érzékelő alapvetően egy ellenállás, amelynek értéke a hőmérséklet függvényében változik. A „Pt” jelzés a platinára utal, mint az érzékelőelem anyagára, míg a „100” a 0 °C-on mért ellenállásértéket jelöli, ami 100 Ohm. Ez a precíziós ellenállás egy vékony platina drótból vagy egy platinarétegből áll, amelyet gondosan egy szigetelő anyagra (általában kerámiára vagy üvegre) tekercselnek vagy párologtatnak. Ez a belső szerkezet biztosítja a stabilitást és a pontosságot.

A platina, mint anyag, kiválóan alkalmas hőmérsékletmérésre, mert kémiailag stabil, ellenállása lineárisan változik a hőmérséklettel, és nagy tisztaságban előállítható. A hőmérséklet emelkedésével a platina atomjainak rezgése fokozódik, ami növeli az elektronok áramlásával szembeni ellenállást. Ezt a jelenséget pozitív hőmérsékleti együtthatónak nevezzük. A PT100 esetében a hőmérsékleti együttható szabványosított értéke (α) 0,00385 Ω/Ω/°C. Ez azt jelenti, hogy minden egyes Celsius fok emelkedés hatására az ellenállás 0,385 ohmmal nő 0 °C-os alapellenállás esetén.

Az ellenállás-hőmérséklet összefüggést a Callendar-Van Dusen egyenlet írja le, amely a PT100 érzékelők kalibrálására szolgál. Ez az egyenlet lehetővé teszi a hőmérséklet pontos meghatározását a mért ellenállásból. Míg a 0 °C és 100 °C közötti tartományban az összefüggés közel lineáris, szélesebb tartományokban, különösen extrém hőmérsékleteken, a nem-linearitás figyelembevétele érdekében bonyolultabb számítási modelleket alkalmaznak. A modern mérőműszerek beépített algoritmussal rendelkeznek, amelyek automatikusan elvégzik ezeket a korrekciókat, így a felhasználó számára közvetlenül a hőmérsékletértéket jelenítik meg.

A PT100 szabványosítás és pontossági osztályok

A PT100 hőmérséklet-érzékelők széles körű elfogadottsága és megbízhatósága nagymértékben köszönhető a nemzetközi szabványoknak, amelyek garantálják a termékek minőségét és a mérések összehasonlíthatóságát. A legfontosabb szabvány az IEC 60751 (korábban DIN EN 60751), amely meghatározza a platina ellenállás-hőmérők ellenállás-hőmérséklet jellemzőit és toleranciáit. Ez a szabvány biztosítja, hogy egy adott pontossági osztályba tartozó PT100 érzékelő a világ bármely pontján ugyanazokat a specifikációkat teljesítse.

Az IEC 60751 szabvány több pontossági osztályt definiál, amelyek a maximális megengedett eltérést határozzák meg a névleges ellenállásértéktől egy adott hőmérsékleten. Ezek az osztályok a következők:

- A osztály (Class A): Ez a legpontosabb osztály, általában laboratóriumi és precíziós ipari alkalmazásokhoz használják. Szűkebb toleranciával rendelkezik, mint a B osztály.

- B osztály (Class B): A leggyakrabban használt osztály, amely megfelelő pontosságot biztosít a legtöbb ipari alkalmazáshoz. Költséghatékony és megbízható.

- AA osztály (Class AA): Egyes gyártók által kínált, még az A osztálynál is szigorúbb toleranciájú osztály, rendkívül precíz mérésekhez.

- 1/3 DIN és 1/10 DIN osztályok: Ezek a megnevezések a B osztály toleranciájának töredékét jelentik 0 °C-on. Például az 1/3 DIN osztály azt jelenti, hogy az érzékelő 0 °C-on a B osztály toleranciájának harmadán belül van. Ezek a nagyon szigorú pontossági osztályok speciális, rendkívül érzékeny alkalmazásokhoz, például gyógyszeripari validáláshoz vagy kalibráláshoz szükségesek.

Az alábbi táblázat szemlélteti a leggyakoribb pontossági osztályok toleranciáit 0 °C-on és 100 °C-on:

| Pontossági osztály | Tolerancia 0 °C-on (± °C) | Tolerancia 100 °C-on (± °C) | Tolerancia 0 °C-on (± Ohm) | Tolerancia 100 °C-on (± Ohm) |

|---|---|---|---|---|

| A osztály | 0.15 | 0.35 | 0.06 | 0.14 |

| B osztály | 0.30 | 0.80 | 0.12 | 0.30 |

| AA osztály | 0.10 | 0.27 | 0.04 | 0.10 |

| 1/3 DIN (0 °C-on) | 0.10 | N/A* | 0.04 | N/A* |

*Megjegyzés: Az 1/3 DIN és 1/10 DIN osztályok toleranciája gyakran csak 0 °C-ra van specifikálva, vagy a teljes hőmérséklet-tartományra vonatkozóan bonyolultabb függvényekkel adják meg.

A pontossági osztály kiválasztásakor figyelembe kell venni az alkalmazás követelményeit, a költségvetést és a környezeti feltételeket. Egy magasabb pontossági osztályú érzékelő drágább, de kritikus alkalmazásokban elengedhetetlen lehet a megbízható és pontos adatgyűjtéshez. Fontos továbbá megjegyezni, hogy az érzékelő pontossága csak egy tényező a teljes mérési lánc pontosságában; a mérőműszer, a vezetékek és a kalibráció mind hozzájárulnak a végső eredményhez.

A PT100 huzalozási konfigurációi

A PT100 hőmérséklet-érzékelők pontossága nagymértékben függ a mérőműszerhez való csatlakozás módjától, azaz a huzalozási konfigurációtól. Mivel az érzékelő ellenállásának mérése történik, a csatlakozóvezetékek ellenállása is hozzáadódik a mért értékhez, ami hibát okozhat. Ennek kiküszöbölésére különböző huzalozási megoldásokat fejlesztettek ki, amelyek a pontosság és a költség közötti kompromisszumot jelentik.

2-vezetékes konfiguráció

Ez a legegyszerűbb és legolcsóbb csatlakozási mód, ahol két vezeték köti össze a PT100 érzékelőt a mérőműszerrel. Az áram az egyik vezetéken keresztül jut el az érzékelőhöz, és a másik vezetéken keresztül tér vissza. A probléma az, hogy a mérőműszer az érzékelő és a vezetékek ellenállását együttesen méri. Mivel a vezetékek ellenállása a hőmérséklettel változik, és a távolság növekedésével nő, ez a konfiguráció jelentős mérési hibát okozhat, különösen hosszú vezetékek esetén vagy ingadozó környezeti hőmérsékleten. Emiatt a 2-vezetékes PT100 konfigurációt csak olyan alkalmazásokban ajánlott használni, ahol a vezetékek rövidek, a pontossági követelmények alacsonyak, vagy a vezetékellenállás hatása elhanyagolható.

3-vezetékes konfiguráció

A 3-vezetékes PT100 konfiguráció a leggyakrabban használt megoldás az iparban, mivel jó kompromisszumot kínál a pontosság és a költség között. Ebben a felállásban három vezeték köti össze az érzékelőt a mérőműszerrel. Két vezeték felelős az áramellátásért és az ellenállásmérésért, míg a harmadik vezeték az egyik tápvezeték ellenállásának kompenzálására szolgál. A mérőműszer feltételezi, hogy a két azonos hosszú vezeték ellenállása megegyezik. Az egyik vezeték ellenállásának mérésével és kivonásával a teljes mért értékből, a mérőműszer képes kompenzálni a vezetékellenállás hatását. Ez a módszer jelentősen növeli a mérési pontosságot a 2-vezetékes megoldáshoz képest, különösen hosszabb vezetékek esetén.

4-vezetékes konfiguráció

A 4-vezetékes PT100 konfiguráció biztosítja a legmagasabb mérési pontosságot, mivel teljesen kiküszöböli a vezetékellenállás hatását. Ebben az elrendezésben négy vezeték kapcsolódik az érzékelőhöz: két vezeték az áramellátásra szolgál (egy áramforrás vezeti az áramot az érzékelőn keresztül), és két másik vezeték közvetlenül az érzékelő ellenállásának mérésére szolgál egy nagy bemeneti impedanciájú voltmérővel. Mivel a voltmérőn keresztül alig folyik áram, a mérővezetékek ellenállásán fellépő feszültségesés elhanyagolható. Ez azt jelenti, hogy a mérőműszer gyakorlatilag csak a PT100 érzékelő ellenállását méri, függetlenül a vezetékek hosszától vagy ellenállásától. Ez a konfiguráció ideális a legkritikusabb, nagy pontosságot igénylő alkalmazásokhoz, bár magasabb költséggel jár a több vezeték és a bonyolultabb mérőelektronika miatt.

A megfelelő huzalozási konfiguráció kiválasztása kulcsfontosságú a PT100 érzékelőrendszer teljesítményéhez. Fontos figyelembe venni az alkalmazás pontossági követelményeit, a vezetékek hosszát és az esetleges elektromos zajforrásokat a környezetben. Hosszú vezetékek és magas pontossági igények esetén a 3- vagy 4-vezetékes megoldások elengedhetetlenek a megbízható és pontos hőmérsékletméréshez.

A PT100 előnyei és hátrányai

A PT100 hőmérséklet-érzékelők széles körű elterjedtségüket számos előnyös tulajdonságuknak köszönhetik, de mint minden technológiának, nekik is vannak bizonyos korlátaik. Az alábbiakban részletesen bemutatjuk a PT100 legfontosabb előnyeit és hátrányait, hogy segítsünk a megfelelő mérőeszköz kiválasztásában.

A PT100 előnyei:

- Magas pontosság: A PT100 az egyik legpontosabb hőmérséklet-érzékelő a piacon, különösen a közepes hőmérséklet-tartományokban. A platina stabil ellenállás-hőmérséklet összefüggése és a szigorú gyártási szabványok garantálják a rendkívül precíz mérést.

- Kiváló stabilitás és reprodukálhatóság: A platina kémiai stabilitása miatt a PT100 érzékelők hosszú távon is megőrzik kalibrációjukat, és azonos körülmények között mindig ugyanazt az értéket mutatják. Ez minimalizálja a sodródást és a gyakori újrakalibrálás szükségességét.

- Széles hőmérséklet-tartomány: Bár nem éri el a termoelemek extrém felső határait, a PT100 általában -200 °C és +600 °C közötti tartományban használható, ami a legtöbb ipari és laboratóriumi alkalmazáshoz elegendő. Léteznek speciális kivitelek, amelyek akár +850 °C-ig is terjedhetnek.

- Lineáris kimenet: Az ellenállás-hőmérséklet görbe rendkívül lineáris, különösen a 0 °C és 100 °C közötti tartományban. Ez leegyszerűsíti a mérési adatok feldolgozását és a hőmérséklet konvertálását a mért ellenállásból.

- Alacsony zajszint: Mivel az RTD-k passzív eszközök (nem generálnak feszültséget), kevésbé érzékenyek az elektromos zajra, mint például a termoelemek, ami tisztább és megbízhatóbb jelet eredményez.

- Önmelegedés minimalizálása: Bár az önmelegedés potenciális probléma lehet, a modern mérőműszerek alacsony mérőáramot használnak, ami minimalizálja ezt a hatást.

- Szabványosítás: Az IEC 60751 szabvány biztosítja az érzékelők közötti kompatibilitást és a megbízható teljesítményt, függetlenül a gyártótól.

A PT100 hátrányai:

- Magasabb költség: A platina mint nemesfém drága, ami a PT100 érzékelők magasabb beszerzési költségét eredményezi a termoelemekhez vagy termisztorokhoz képest.

- Lassabb válaszidő: A PT100 érzékelők, különösen a páncélozott kivitelek, nagyobb hőtehetetlenséggel rendelkeznek, mint a termoelemek, ami lassabb válaszidőt eredményez a hőmérséklet-változásokra. Ez kritikus lehet gyorsan változó folyamatokban.

- Kisebb robusztusság: A belső platina drót vagy vékonyréteg viszonylag törékeny, ami érzékennyé teszi az érzékelőt a mechanikai rezgésekre és ütődésekre. Bár a védőburkolatok javítják a robusztusságot, extrém mechanikai igénybevétel esetén a termoelemek előnyösebbek lehetnek.

- Vezetékellenállás hatása: A vezetékek ellenállása jelentősen befolyásolhatja a mérési pontosságot, különösen hosszú vezetékek esetén. Ezért a 3- vagy 4-vezetékes konfigurációk alkalmazása szükséges, ami növeli a telepítési komplexitást és költséget.

- Önmelegedés: Bár minimalizálható, ha a mérőáram túl magas, az érzékelő maga is felmelegedhet, ami pontatlan mérést eredményez. Ez különösen problémás lehet kis tömegű vagy rossz hővezetésű közegekben.

- Korlátozott magas hőmérséklet-tartomány: Bár széles tartományban használható, a PT100 nem alkalmas a nagyon magas hőmérsékletű (800 °C feletti) alkalmazásokra, ahol a termoelemek a domináns technológia.

Összességében a PT100 érzékelők a precíziós és stabil hőmérsékletmérés ideális eszközei, különösen olyan alkalmazásokban, ahol a pontosság és a hosszú távú megbízhatóság kulcsfontosságú. A hátrányokat megfelelő tervezéssel és a megfelelő típus kiválasztásával lehet minimalizálni.

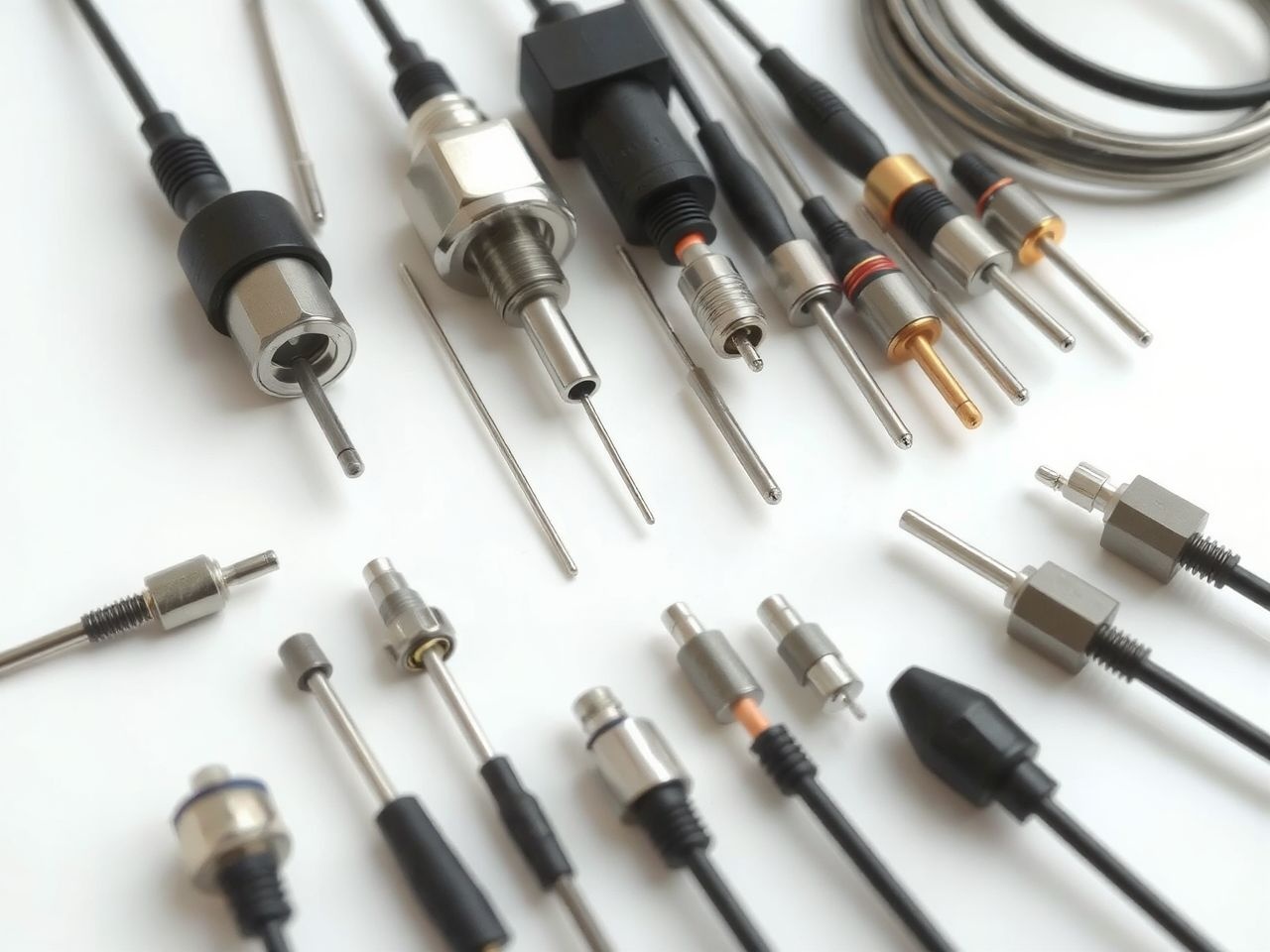

Különböző PT100 típusok és kivitelek

A PT100 hőmérséklet-érzékelők széles választékban kaphatók, különböző kivitelekkel és konstrukciókkal, amelyek az adott alkalmazási igényekhez igazodnak. A belső érzékelőelem felépítésétől a külső védőburkolat kialakításáig számos tényező befolyásolja az érzékelő teljesítményét, tartósságát és alkalmazhatóságát. A legfontosabb típusok és kivitelek részletes bemutatása segít a helyes választásban.

Vékonyrétegű (Thin Film) PT100 érzékelők

A vékonyrétegű PT100 érzékelők egy kerámia hordozóra vákuum párologtatással vagy szitanyomással felvitt vékony platinarétegből készülnek. Ez a technológia lehetővé teszi a kompakt méretet, a gyors válaszidőt és a költséghatékony gyártást. A kis hőtehetetlenségük miatt gyorsan reagálnak a hőmérséklet-változásokra. Bár általában kevésbé robusztusak, mint a huzaltekercses változatok, és a hőmérséklet-tartományuk jellemzően korlátozottabb (általában -50 °C és +500 °C között), a legtöbb ipari és HVAC alkalmazáshoz elegendőek. Könnyen integrálhatók különböző tokozásokba, például szondafejekbe vagy felületi érzékelőkbe.

Huzaltekercses (Wire Wound) PT100 érzékelők

A huzaltekercses PT100 érzékelők a hagyományosabb és általában pontosabb típusok. Ezekben az érzékelőkben egy finom platina drótot tekercselnek egy kerámia vagy üveg magra, majd ezt egy kerámia vagy üveg tokba zárják, inert gázzal töltve vagy lezárva. Ez a konstrukció kiváló stabilitást és pontosságot biztosít, különösen magas hőmérsékleten (akár +850 °C-ig). Bár drágábbak és lassabb a válaszidejük, mint a vékonyrétegű érzékelők, a legkritikusabb alkalmazásokhoz, például kalibrációs laboratóriumokban vagy precíziós ipari folyamatokban, ezeket a típusokat preferálják.

Páncélozott (Sheathed) PT100 érzékelők

A páncélozott PT100 érzékelők a legelterjedtebb ipari kivitelek. Ezekben az érzékelőkben a belső vékonyrétegű vagy huzaltekercses PT100 elemet egy fém védőcsőbe (általában rozsdamentes acélból vagy Inconelből) helyezik. A cső belsejét magnézium-oxid porral (MgO) töltik ki, amely kiváló elektromos szigetelő és hővezető. Ez a konstrukció rendkívül robusztussá teszi az érzékelőt a mechanikai behatásokkal, rezgésekkel és korrozív közegekkel szemben. Különböző átmérőben és hosszúságban kaphatók, és számos csatlakozási opcióval (pl. menetes csatlakozó, karimás csatlakozó) rendelkeznek, hogy illeszkedjenek a különböző ipari folyamatokhoz. Hátrányuk a nagyobb hőtehetetlenség, ami lassabb válaszidőt eredményez.

Felületi érzékelők

A felületi PT100 érzékelőket olyan esetekben alkalmazzák, amikor a hőmérsékletet egy felületen kell mérni, anélkül, hogy behatolnánk az anyagba. Ezek az érzékelők jellemzően vékonyrétegű elemekből állnak, amelyeket egy fémlemezre vagy más hordozóra rögzítenek, és ragasztással, csavarozással vagy bilincsekkel erősítenek a felülethez. Gyors válaszidővel rendelkeznek a közvetlen hőkontaktus miatt, és ideálisak gépek, csővezetékek vagy berendezések felületi hőmérsékletének ellenőrzésére.

Robbanásbiztos kivitel (Ex-védelemmel)

Potenciálisan robbanásveszélyes környezetekben (például vegyipar, olaj- és gázipar) robbanásbiztos PT100 érzékelőket kell használni. Ezek az érzékelők speciális tokozással és tanúsítvánnyal rendelkeznek, amelyek megakadályozzák a szikraképződést vagy a túlzott felmelegedést, amelyek robbanást okozhatnának. A leggyakoribb védelem a gyújtószikramentes (Ex i) vagy a robbanásbiztos tokozású (Ex d) kivitel. Fontos, hogy ezeket az érzékelőket csak a megfelelő minősítéssel és a vonatkozó ATEX irányelveknek megfelelően telepítsék és használják.

Egyedi kivitelek és speciális alkalmazások

A fenti standard típusokon kívül számos egyedi PT100 kivitel létezik, amelyek speciális igényekre szabottak. Ilyenek lehetnek a miniatűr érzékelők orvosi vagy kutatási célokra, a nagy nyomású alkalmazásokhoz tervezett érzékelők, a többfunkciós érzékelők (pl. hőmérséklet- és páratartalom-mérés egyben), vagy az extrém vibrációnak ellenálló ipari kivitelek. A gyártók gyakran kínálnak testreszabott megoldásokat a legkülönlegesebb ipari kihívásokra is.

A PT100 érzékelő típusának és kivitelének kiválasztásakor alaposan mérlegelni kell a környezeti feltételeket, a hőmérséklet-tartományt, a pontossági igényeket, a válaszidő követelményeit, a mechanikai igénybevételt és természetesen a költségvetést. A megfelelő érzékelő kiválasztása garantálja a megbízható és pontos mérést, valamint a hosszú élettartamot.

A PT100 érzékelők kiválasztásának szempontjai

A PT100 hőmérséklet-érzékelő kiválasztása kulcsfontosságú a pontos és megbízható hőmérsékletmérés biztosításához. Számos tényezőt kell figyelembe venni, hogy az alkalmazáshoz leginkább illő érzékelőt válasszuk, elkerülve ezzel a pontatlan méréseket, a gyakori cseréket vagy a rendszer meghibásodását. Az alábbiakban részletesen bemutatjuk a legfontosabb kiválasztási szempontokat.

Hőmérséklet-tartomány és pontosság

Az első és legfontosabb szempont a mérendő hőmérséklet-tartomány. Meg kell határozni a minimális és maximális hőmérsékletet, amelyet az érzékelőnek el kell viselnie és mérnie kell. A standard PT100 érzékelők általában -200 °C és +600 °C között működnek, de speciális kivitelek akár +850 °C-ig is terjedhetnek. Fontos, hogy az érzékelő működési tartománya lefedje a folyamatban várható hőmérsékleteket, és legyen némi tartalék a szélsőséges ingadozások esetére. Ezzel együtt a szükséges pontossági osztály (pl. Class A, Class B, 1/3 DIN) meghatározása is elengedhetetlen. Kritikus folyamatoknál, ahol a szűk toleranciák létfontosságúak (pl. gyógyszeripar, kalibráció), magasabb pontossági osztályra van szükség, ami magasabb költséggel jár.

Környezeti feltételek

A telepítési környezet jelentősen befolyásolja az érzékelő élettartamát és teljesítményét. Figyelembe kell venni a következőket:

- Rezgés és mechanikai sokk: Magas rezgésű vagy ütésveszélyes környezetben (pl. gépgyártás, motorok közelében) robusztus, páncélozott érzékelőkre van szükség, amelyek ellenállnak a mechanikai igénybevételnek.

- Korrózió és kémiai agresszió: Vegyiparban, élelmiszeriparban vagy vízkezelésben, ahol korrozív gázok, folyadékok vagy gőzök vannak jelen, az érzékelő védőburkolatának anyaga kritikus. Rozsdamentes acél (pl. 316L), Hastelloy vagy Teflon bevonatú kivitelek lehetnek szükségesek.

- Nyomás: Magas nyomású rendszerekben (pl. kazánok, autoklávok) az érzékelőnek ellenállnia kell a folyamatnyomásnak. Speciális, nyomásálló tokozású érzékelők, menetes csatlakozásokkal vagy karimákkal, elengedhetetlenek.

- Nedvesség és por: Kültéri vagy poros környezetben az érzékelőnek megfelelő IP-védettséggel kell rendelkeznie (pl. IP67, IP68), hogy megakadályozza a nedvesség és a por bejutását, ami rövidzárlatot vagy korróziót okozhat.

- Robbanásveszélyes környezet (ATEX): Potenciálisan robbanásveszélyes zónákban (pl. olaj- és gázipar, vegyipar) kizárólag ATEX tanúsítvánnyal rendelkező, robbanásbiztos kivitelű érzékelőket szabad használni.

Válaszidő

A válaszidő azt mutatja meg, mennyi idő alatt éri el az érzékelő a hőmérséklet-változás 63,2%-át (T63) vagy 90%-át (T90). Gyorsan változó folyamatokban elengedhetetlen a gyors válaszidejű érzékelő. A vékonyrétegű érzékelők általában gyorsabbak, mint a huzaltekercsesek, és a kisebb átmérőjű, páncélozott érzékelők is gyorsabban reagálnak. Azonban a gyorsabb válaszidő gyakran kompromisszumot jelent a robusztusság vagy az élettartam tekintetében. A folyamat dinamikájának ismerete kulcsfontosságú a megfelelő válaszidővel rendelkező érzékelő kiválasztásához.

Huzalozás és távolság

A huzalozási konfiguráció (2-, 3- vagy 4-vezetékes) és a mérőműszerhez való távolság jelentősen befolyásolja a mérési pontosságot. Hosszú vezetékek esetén a 3- vagy 4-vezetékes konfigurációk elengedhetetlenek a vezetékellenállás kompenzálására. Rövid távolságok és alacsonyabb pontossági igények esetén a 2-vezetékes megoldás is elegendő lehet. Fontos a megfelelő minőségű, árnyékolt kábelek használata is az elektromos zaj minimalizálása érdekében.

Beépítés és mechanikai kialakítás

Az érzékelő mechanikai kialakításának illeszkednie kell a beépítési ponthoz. Figyelembe kell venni a következőket:

- Hossz és átmérő: Az érzékelőnek megfelelő hosszúságúnak kell lennie ahhoz, hogy a mérési pontba érjen, és az átmérőjének illeszkednie kell a védőcsőbe vagy a folyamatba.

- Csatlakozás típusa: Menetes (pl. G1/2″, NPT), karimás, hegeszthető vagy bajonettzáras csatlakozások közül választhatunk a folyamatcsatlakozás típusától függően.

- Anyagok: A védőcső anyaga (pl. 304/316 rozsdamentes acél, Inconel) a környezeti és folyamatközeggel való kompatibilitás alapján választandó.

- Csatlakozófej: Lehet egyszerű kábelkivezetés, IP-védettséggel ellátott csatlakozófej (pl. DIN B típusú fej), vagy integrált transmitterrel ellátott fej, amely analóg (4-20mA) vagy digitális (HART, Profibus) jelet ad ki.

Költségvetés

Természetesen a költségvetés is fontos szempont. A magasabb pontosság, a robusztusabb kivitel, a speciális anyagok és a tanúsítványok mind növelik az érzékelő árát. Fontos azonban mérlegelni, hogy egy olcsóbb, de nem megfelelő érzékelő hosszú távon nagyobb költségeket okozhat a pontatlan mérések, a gyakori hibák vagy a rendszerleállások miatt. A befektetés egy megfelelő minőségű PT100 érzékelőbe hosszú távon megtérül a megbízható működés és a pontos adatok révén.

A PT100 érzékelő kiválasztása tehát egy komplex folyamat, amely során gondosan mérlegelni kell az összes fenti szempontot. A gyártókkal vagy szakértőkkel való konzultáció segíthet a legjobb döntés meghozatalában.

Ipari alkalmazások széles skálája

A PT100 hőmérséklet-érzékelők megbízhatóságuk, pontosságuk és stabilitásuk révén rendkívül sokoldalúak, és az ipar szinte minden területén kulcsszerepet játszanak a hőmérsékletmérésben és -szabályozásban. Az alábbiakban részletesen bemutatjuk a legfontosabb ipari alkalmazási területeket.

Élelmiszer- és italgyártás

Az élelmiszeriparban a hőmérséklet precíz ellenőrzése létfontosságú a termékbiztonság, a minőség és a HACCP (Veszélyelemzés és Kritikus Szabályozási Pontok) előírásainak betartása érdekében. A PT100 érzékelőket széles körben alkalmazzák a pasztőrözési, sterilizálási, főzési, hűtési és fagyasztási folyamatokban. Segítenek a hőmérséklet pontos tartásában a tartályokban, csővezetékekben és tárolókban, biztosítva a baktériumok elpusztítását és a termékek megfelelő tárolását. A higiénikus kivitelű, rozsdamentes acél (316L) védőcsöves érzékelők könnyen tisztíthatók, és megfelelnek az élelmiszeripari szabványoknak.

Gyógyszeripar és biotechnológia

A gyógyszeriparban és biotechnológiában a hőmérséklet-ellenőrzés extrém pontosságot és megbízhatóságot igényel a termékminőség, a biztonság és a szabályozási megfelelőség (pl. GMP – Good Manufacturing Practices) érdekében. A PT100 érzékelőket sterilizátorokban, autoklávokban, bioreaktorokban, fermentorokban, inkubátorokban és tárolótartályokban használják. Gyakran alkalmazzák őket a validálási és kalibrálási folyamatokban is, ahol a 1/3 DIN vagy 1/10 DIN pontossági osztályú érzékelők elengedhetetlenek a kritikus hőmérsékleti paraméterek szigorú ellenőrzéséhez. A felületi érzékelők a csővezetékek hőmérsékletének monitorozására is alkalmasak.

Vegyipar és petrolkémia

A vegyiparban és petrolkémiában a PT100 érzékelők robusztus kivitelükkel és korrózióállóságukkal tűnnek ki. Reaktorokban, desztillálóoszlopokban, hőcserélőkben, tárolótartályokban és csővezetékekben használják őket a hőmérséklet pontos szabályozására, ami kritikus a kémiai reakciók sebességének, hozamának és biztonságának szempontjából. A robbanásveszélyes környezetben (Ex zónákban) való alkalmazáshoz ATEX tanúsítvánnyal rendelkező, robbanásbiztos kivitelű PT100 érzékelőket használnak.

Energetika és erőművek

Az energetikai szektorban, beleértve a hagyományos és nukleáris erőműveket, valamint a megújuló energiaforrásokat, a PT100 érzékelők elengedhetetlenek a turbinák, generátorok, kazánok, kondenzátorok és hűtőrendszerek hőmérsékletének monitorozására. Segítenek az optimális működési feltételek fenntartásában, a hatékonyság növelésében és a biztonsági protokollok betartásában. A magas hőmérsékletű és nyomású környezetekben speciális, ellenálló kivitelű érzékelőkre van szükség.

Gépgyártás és automatizálás

A gépgyártásban és ipari automatizálásban a PT100 érzékelők a gépek különböző alkatrészeinek, például motorok, csapágyak, hidraulikus rendszerek és fröccsöntő gépek hőmérsékletének ellenőrzésére szolgálnak. A túlmelegedés megelőzése, a kopás csökkentése és a gép élettartamának meghosszabbítása érdekében elengedhetetlen a pontos hőmérsékletmérés. A felületi érzékelők és a beépíthető szondák széles körben elterjedtek ebben a szektorban.

A PT100 érzékelők megbízható hőmérséklet-mérést biztosítanak a legkülönfélébb iparágakban, a gyógyszergyártástól az energetikáig, garantálva a folyamatok biztonságát és a termékminőséget.

HVAC (fűtés, szellőzés, légkondicionálás) rendszerek

A HVAC rendszerekben a PT100 érzékelők a levegő, víz és egyéb közegek hőmérsékletének mérésére szolgálnak az épületekben és ipari létesítményekben. Segítenek az energiahatékonyság optimalizálásában, a komfortszint fenntartásában és a rendszerek hatékony működésében. Légcsatorna-érzékelők, merülőérzékelők és felületi érzékelők egyaránt alkalmazhatók.

Laboratóriumi és kutatás-fejlesztési alkalmazások

A laboratóriumokban és kutatás-fejlesztési környezetben a PT100 érzékelők a pontosságuk és stabilitásuk miatt preferáltak. Kalibrációs standardokként, precíziós inkubátorokban, kemencékben, klímakamrákban és kísérleti berendezésekben használják őket, ahol a pontos hőmérsékletadatok elengedhetetlenek a megbízható eredményekhez.

Környezetvédelem és vízkezelés

A környezetvédelemben, például a vízkezelő létesítményekben vagy a levegőminőség-ellenőrzésben, a PT100 érzékelők a víz vagy levegő hőmérsékletének monitorozására szolgálnak. Ez segít az ökológiai egyensúly fenntartásában és a szennyezőanyagok kibocsátásának ellenőrzésében.

Ezek az alkalmazási példák csak egy töredékét mutatják be a PT100 érzékelők sokoldalúságának. A technológia folyamatos fejlődésével és az ipari igények változásával a PT100 továbbra is alapvető szerepet fog játszani a hőmérsékletmérésben világszerte.

Telepítés és beépítés

A PT100 hőmérséklet-érzékelők optimális működéséhez és a pontos mérési eredmények eléréséhez elengedhetetlen a helyes telepítés és beépítés. Még a legprecízebb érzékelő is pontatlanná válhat, ha nem megfelelően rögzítik vagy csatlakoztatják. Az alábbiakban részletesen bemutatjuk a legfontosabb szempontokat a telepítés során.

Helyes elhelyezés és merülési mélység

Az érzékelő elhelyezése kritikus fontosságú. A PT100-at olyan ponton kell elhelyezni, ahol a mérendő közeg hőmérsékletét a legpontosabban reprezentálja. Kerülni kell a hőforrások vagy hőelnyelők közvetlen közelét, amelyek torzíthatják a mérést. Tartályokban vagy csővezetékekben az érzékelő hegyének a közeg áramlási útjába kell esnie, és el kell kerülni a stagnáló zónákat. A merülési mélység is kulcsfontosságú. Ahhoz, hogy az érzékelő pontosan mérjen, a hőérzékeny elemének teljes egészében a mérendő közegben kell lennie. Általános szabály, hogy a védőcső hossza legalább tízszerese legyen az átmérőjének a közegbe merülő részen, hogy minimalizáljuk a hőelvezetést a védőcső mentén (hőhídhatás).

Mechanikai védelem és rögzítés

Az érzékelőnek ellenállónak kell lennie a környezeti és folyamatbeli mechanikai hatásokkal szemben. A páncélozott kivitelek robusztus védelmet nyújtanak. A rögzítésnek stabilnak kell lennie, hogy elkerülje a vibrációt, ami károsíthatja az érzékelőt vagy pontatlanná teheti a mérést. Menetes csatlakozók, karimák vagy kompressziós szerelvények használhatók a biztonságos és szivárgásmentes beépítéshez. Fontos, hogy a rögzítés ne okozzon mechanikai feszültséget az érzékelőn, ami szintén hibát okozhat.

Hőmérsékleti grádiens elkerülése

A hőmérsékleti grádiens, azaz a hőmérséklet-különbség az érzékelő eleme és a védőcső külső része között, befolyásolhatja a mérést. A megfelelő merülési mélység mellett fontos, hogy az érzékelő ne legyen kitéve hirtelen vagy nagy hőmérséklet-különbségeknek a védőcső hossza mentén. Ezt gátolhatja például a hőszigetelés alkalmazása a védőcső azon részén, amely a közegen kívül esik.

Kábelezés és árnyékolás

A kábelezés minősége és hossza közvetlenül befolyásolja a mérési pontosságot, különösen 2-vezetékes konfiguráció esetén. Mindig használjunk megfelelő minőségű, rézvezetőjű kábelt. Hosszú kábelek esetén, vagy zajos elektromos környezetben, árnyékolt kábelek alkalmazása javasolt az elektromos interferencia (EMI/RFI) minimalizálása érdekében. Az árnyékolást csak az egyik végén (általában a mérőműszer oldalán) kell földelni, hogy elkerüljük a földhurkok kialakulását. A kábeleket távol kell tartani a nagy teljesítményű elektromos vezetékektől és zajforrásoktól.

Termikus érintkezés és hőátadás

A pontos méréshez elengedhetetlen a jó termikus érintkezés az érzékelő és a mérendő közeg között. Levegő vagy gázok mérésekor, ahol a hőátadás gyengébb, a nagyobb érzékelőfelület vagy a gyorsabb válaszidővel rendelkező érzékelők előnyösebbek lehetnek. Folyadékok esetében a hőátadás általában jobb. Egyes alkalmazásokban hővezető paszta alkalmazása is javasolt lehet a védőcső és az érzékelőelem között a hőátadás javítása érdekében, bár a modern ipari érzékelőknél ez általában már gyárilag megoldott (pl. MgO töltés).

Csatlakozófej és transmitter

Az érzékelő csatlakozófeje biztosítja az elektromos csatlakozást. Fontos, hogy a fej IP-védettsége megfelelő legyen a környezet számára (pl. IP65 a por és fröccsenő víz ellen, IP67 a rövid idejű merítés ellen). Egyes érzékelők beépített transmitterrel rendelkeznek, amely a PT100 ellenállásjelét szabványos analóg (pl. 4-20 mA) vagy digitális (pl. HART, Profibus) jellé alakítja. Ez egyszerűsíti a kábelezést, csökkenti a zajérzékenységet és lehetővé teszi a hosszabb jelátviteli távolságokat, de növeli az érzékelő kezdeti költségét.

A telepítési útmutatók és a gyártói specifikációk gondos áttanulmányozása elengedhetetlen a PT100 érzékelők helyes és biztonságos beépítéséhez. A szakszerű telepítés nemcsak a pontos mérést garantálja, hanem hozzájárul a rendszer hosszú távú megbízhatóságához és élettartamához is.

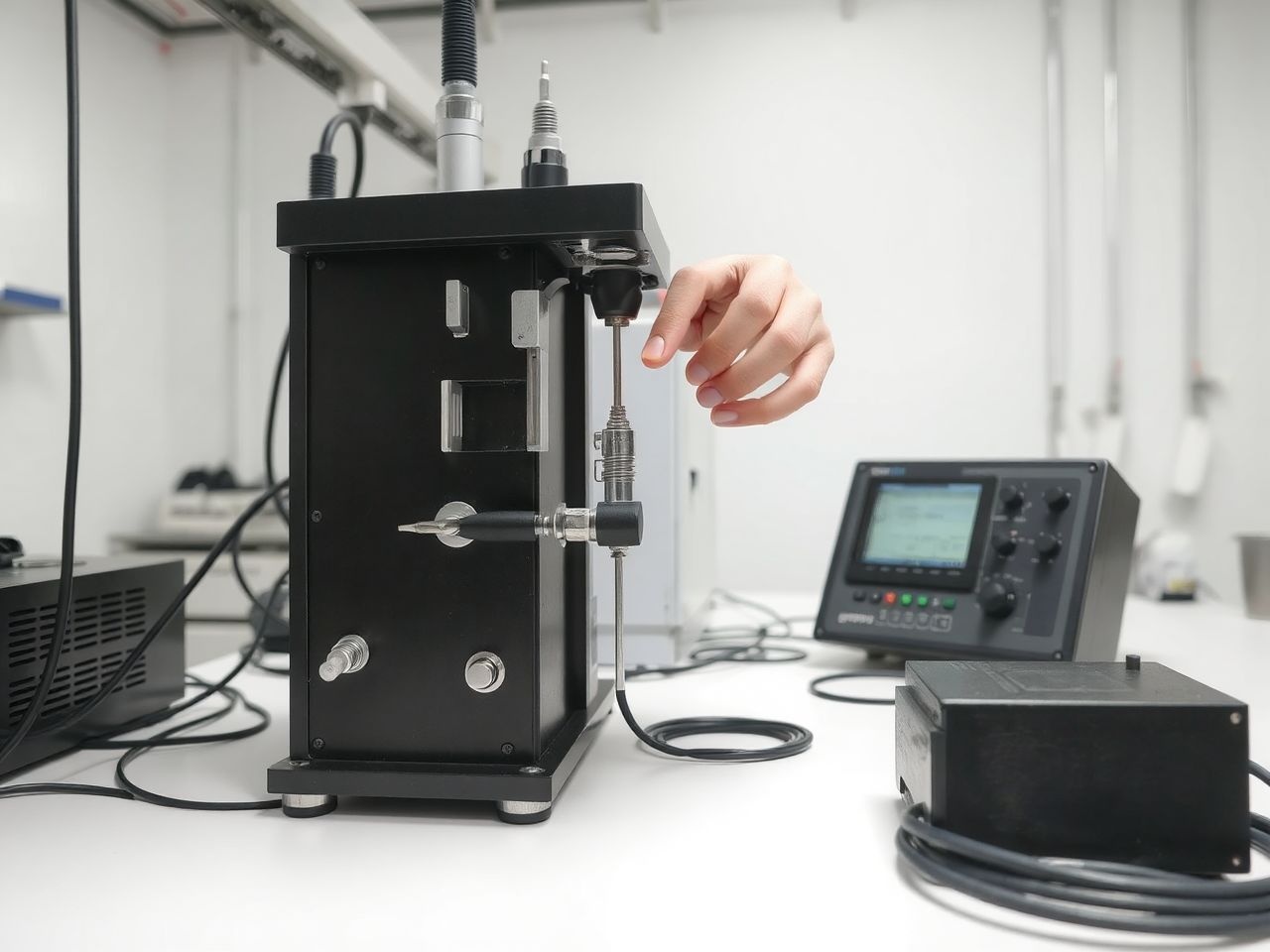

Kalibrálás és hitelesítés

A PT100 hőmérséklet-érzékelők pontosságának és megbízhatóságának fenntartásához elengedhetetlen a rendszeres kalibrálás és hitelesítés. Ezek a folyamatok biztosítják, hogy az érzékelő által mért értékek megfeleljenek a nemzetközi szabványoknak és az adott alkalmazás követelményeinek. Különösen kritikus folyamatokban, ahol a hőmérséklet eltérése súlyos következményekkel járhat (pl. termékminőség romlása, biztonsági kockázat), a kalibráció elengedhetetlen.

Miért fontos a kalibrálás?

Bár a PT100 érzékelők rendkívül stabilak, idővel, a mechanikai igénybevétel, a hőmérsékleti ciklusok vagy a kémiai expozíció hatására sodródás (drift) léphet fel. Ez azt jelenti, hogy az érzékelő ellenállás-hőmérséklet jellemzője kis mértékben megváltozhat, ami pontatlan mérésekhez vezet. A kalibrálás során összehasonlítják az érzékelő által mért értéket egy ismert, pontos referenciahőmérséklettel, és meghatározzák az eltérést. Ha az eltérés meghaladja a megengedett toleranciát, az érzékelőt be kell állítani, vagy ki kell cserélni. A kalibrálás biztosítja a mérési nyomon követhetőséget is, ami azt jelenti, hogy a mérések visszavezethetők nemzeti vagy nemzetközi standardokra.

Kalibrálási módszerek

A PT100 érzékelők kalibrálására két fő módszer létezik:

- Fixpontos kalibrálás: Ez a legpontosabb módszer, amely a Nemzetközi Hőmérsékleti Skála (ITS-90) által definiált termodinamikai fixpontok (pl. víz hármaspontja, gallium olvadáspontja) használatán alapul. Ezeken a pontokon a hőmérséklet rendkívül pontosan ismert. A fixpontos kalibrálás bonyolult és költséges, ezért elsősorban laboratóriumokban, referenciaérzékelők kalibrálására vagy a legmagasabb pontosságot igénylő alkalmazásokhoz használják.

- Összehasonlító kalibrálás: Ez a leggyakoribb módszer az iparban. Az érzékelőt egy ismert, pontos referencia-hőmérsékletérzékelővel (általában egy magasabb pontossági osztályú PT100-zal vagy egy kalibrált termoelemmel) együtt helyezik el egy stabil hőmérsékletű közegbe (pl. kalibrációs fürdő, szárazblokk kalibrátor). A közeg hőmérsékletét fokozatosan változtatják, és több ponton összehasonlítják a tesztelt érzékelő és a referenciaérzékelő adatait. Az eltéréseket rögzítik, és ezek alapján kalibrációs tanúsítványt állítanak ki.

Kalibrálási intervallumok

A kalibrálási intervallum meghatározása számos tényezőtől függ:

- Alkalmazás kritikussága: Minél kritikusabb a folyamat, annál gyakrabban kell kalibrálni az érzékelőket.

- Pontossági követelmények: A szigorúbb pontossági igények rövidebb kalibrálási intervallumokat indokolnak.

- Környezeti feltételek: A szélsőséges hőmérsékleti ciklusok, vibráció vagy korrozív környezet felgyorsíthatja a sodródást, ami gyakoribb kalibrálást tesz szükségessé.

- Gyártói ajánlások: A gyártók általában javasolnak egy kezdeti kalibrálási intervallumot.

- Saját tapasztalat: Az érzékelő korábbi kalibrálási adatai alapján optimalizálható az intervallum.

Általánosságban elmondható, hogy az iparban a kalibrálási intervallum 6 hónaptól 2 évig terjedhet, de kritikus alkalmazásokban ez akár 3 hónap is lehet.

Hitelesítés és tanúsítványok

A hitelesítés egy hivatalos folyamat, amely során egy akkreditált laboratórium igazolja, hogy az érzékelő megfelel bizonyos szabványoknak és toleranciáknak. A kalibrálás eredményét kalibrációs tanúsítványban rögzítik, amely tartalmazza az érzékelő adatait, a kalibrálás körülményeit, a referenciaeszközök nyomon követhetőségét és a mért eltéréseket. Ez a tanúsítvány alapvető fontosságú az auditok és a minőségbiztosítási rendszerek számára.

A PT100 érzékelők rendszeres kalibrálása befektetés a megbízható működésbe és a pontos adatokba, amely hosszú távon megtérül a jobb termékminőség, a csökkentett hibák és a szabályozási megfelelőség révén.

Gyakori hibák és hibaelhárítás

Még a legmegbízhatóbb PT100 hőmérséklet-érzékelők is mutathatnak hibás működést vagy pontatlan méréseket bizonyos körülmények között. A problémák gyors azonosítása és orvoslása kulcsfontosságú a folyamatok zavartalan működéséhez és a pontos adatgyűjtéshez. Az alábbiakban bemutatjuk a leggyakoribb hibákat és a hozzájuk tartozó hibaelhárítási tippeket.

Nyitott áramkör (szakadás)

Tünetek: A mérőműszer nagyon magas vagy „nyitott áramkör” hibát jelez, gyakran a maximális tartományon kívüli értéket mutat.

Okok:

- Az érzékelő belső platina drótja elszakadt (pl. mechanikai sokk, vibráció, termikus stressz miatt).

- A csatlakozóvezeték elszakadt vagy kilazult a csatlakozófejben vagy a mérőműszer termináljánál.

- A csatlakozódobozban lévő sorkapocs lazult meg vagy korrodálódott.

Hibaelhárítás:

- Ellenőrizze a vezetékek folytonosságát multiméterrel az érzékelő termináljaitól a mérőműszerig.

- Vizsgálja meg az érzékelő csatlakozófejét a laza vagy sérült vezetékek után.

- Mérje meg közvetlenül az érzékelő ellenállását a kivezetéseinél. Ha végtelen ellenállást mutat, az érzékelő hibás.

Rövidzárlat

Tünetek: A mérőműszer nagyon alacsony vagy „rövidzárlat” hibát jelez, gyakran a minimális tartományon kívüli értéket mutat.

Okok:

- Az érzékelő belső vezetékei vagy a platina elem rövidre záródott (pl. szigetelési hiba, nedvesség bejutása, mechanikai sérülés).

- A csatlakozóvezetékek szigetelése sérült, és rövidzárlatot okoz.

- A csatlakozófejben vagy a mérőműszer termináljainál a vezetékek összeértek.

Hibaelhárítás:

- Ellenőrizze a vezetékek szigetelését és a csatlakozásokat.

- Mérje meg az érzékelő ellenállását multiméterrel. Ha az ellenállás jelentősen alacsonyabb a vártnál (pl. 0 Ohm vagy közel 0 Ohm), az érzékelő valószínűleg rövidzárlatos.

Rossz csatlakozás vagy vezetékellenállás

Tünetek: Pontatlan mérések, gyakran magasabb hőmérsékletet mutat, mint a valóságban van. Az értékek instabilak lehetnek.

Okok:

- Rossz minőségű vagy túl vékony vezetékek.

- Túl hosszú vezetékek a 2-vezetékes konfigurációban.

- Laza vagy korrodált csatlakozások a terminálokon.

- Hibás huzalozási konfiguráció (pl. 3-vezetékes érzékelő csatlakoztatása 2-vezetékes bemenetre).

Hibaelhárítás:

- Ellenőrizze a csatlakozásokat, húzza meg a sorkapcsokat.

- Győződjön meg róla, hogy a megfelelő huzalozási konfigurációt (2-, 3- vagy 4-vezetékes) használja, és a mérőműszer is ehhez van beállítva.

- Mérje meg a vezetékellenállást, és győződjön meg róla, hogy az elfogadható határokon belül van az alkalmazáshoz. Szükség esetén használjon vastagabb vagy rövidebb vezetékeket, vagy váltson 3- vagy 4-vezetékes konfigurációra.

Hőmérsékleti sodródás (drift)

Tünetek: Az érzékelő idővel fokozatosan egyre pontatlanabbá válik.

Okok:

- Az érzékelőelem fizikai vagy kémiai változásai a hosszú távú hőmérsékleti expozíció, vibráció vagy kémiai szennyeződés miatt.

- Az érzékelő elöregedése.

Hibaelhárítás:

- Rendszeres kalibrálás. Ha a sodródás mértéke meghaladja a megengedett toleranciát, az érzékelőt ki kell cserélni.

Önmelegedés

Tünetek: Különösen kis tömegű vagy rossz hővezetésű közegekben (pl. levegő, gázok) a mért hőmérséklet magasabb a valóságosnál.

Okok:

- A mérőműszer túl magas áramot küld az érzékelőn keresztül, ami felmelegíti az érzékelő elemet.

Hibaelhárítás:

- Csökkentse a mérőáramot a mérőműszer beállításaiban, ha lehetséges.

- Használjon nagyobb hőtehetetlenségű vagy jobb hővezetésű érzékelőt.

- Győződjön meg arról, hogy az érzékelő megfelelően be van merítve a közegbe a hatékony hőelvezetés érdekében.

Elektromos zaj és interferencia

Tünetek: Ingadozó, instabil hőmérsékletértékek, amelyek nem korrelálnak a valós hőmérséklet-változásokkal.

Okok:

- Nagy teljesítményű motorok, frekvenciaváltók vagy rádiófrekvenciás adók közelsége.

- Nem árnyékolt vagy rosszul földelt kábelezés.

- Földhurkok.

Hibaelhárítás:

- Használjon árnyékolt kábeleket, és földelje az árnyékolást csak az egyik végén.

- Tartsa távol az érzékelő kábeleit a zajforrásoktól.

- Ellenőrizze a földelési pontokat és a földhurkokat.

- Alkalmazzon jelátalakítót (transmittert) az érzékelő közelében, amely 4-20 mA-es jelet ad ki, ami kevésbé érzékeny a zajra.

Mechanikai sérülés

Tünetek: Látható deformáció az érzékelőn, pontatlan mérések, vagy teljes meghibásodás.

Okok:

- Ütés, hajlítás, túlzott vibráció.

- Nem megfelelő telepítés, rögzítés.

Hibaelhárítás:

- Vizsgálja meg az érzékelő fizikai állapotát.

- Cserélje ki a sérült érzékelőt.

- Erősítse meg a rögzítést, vagy válasszon robusztusabb kivitelű érzékelőt, ha a környezet indokolja.

A PT100 érzékelők hibaelhárítása gyakran logikus gondolkodást és szisztematikus ellenőrzést igényel. A gyártói kézikönyvek és a specifikációk alapos ismerete, valamint a megfelelő mérőeszközök (multiméter, kalibrátor) használata elengedhetetlen a problémák gyors és hatékony megoldásához.

A jövőbeli trendek és fejlesztések a hőmérséklet-érzékelésben

A hőmérséklet-érzékelés területe, és azon belül a PT100 technológia is folyamatosan fejlődik, ahogy az ipar és a kutatás egyre szigorúbb követelményeket támaszt a pontosság, a sebesség, a megbízhatóság és az integrálhatóság terén. A jövőbeli trendek az ipar 4.0 és a dolgok internete (IoT) koncepciójával szorosan összefüggenek, amelyek az intelligens, hálózatba kapcsolt érzékelők és az adatvezérelt döntéshozatal felé mutatnak.

Miniaturizálás és integráció

A jövőben a PT100 érzékelők várhatóan még kisebb méretűek lesznek, ami lehetővé teszi az integrálásukat egyre szűkebb helyekre és összetettebb rendszerekbe. A mikroelektronikai és MEMS (Micro-Electro-Mechanical Systems) technológiák fejlődése révén olyan érzékelők jöhetnek létre, amelyek nemcsak a hőmérsékletet, hanem más paramétereket (pl. nyomás, páratartalom) is mérhetnek egyetlen, apró chipen. Ez a multi-szenzoros integráció csökkenti a költségeket, egyszerűsíti a telepítést és növeli a rendszer funkcionalitását.

Vezeték nélküli technológiák és IoT integráció

Az egyik legjelentősebb trend a vezeték nélküli PT100 érzékelők elterjedése. A vezeték nélküli technológiák (pl. Bluetooth Low Energy, Zigbee, LoRaWAN, Wi-Fi) lehetővé teszik az érzékelők telepítését olyan helyekre, ahol a kábelezés nehézkes vagy költséges lenne. Ezek az érzékelők akkumulátorral működnek, és adatokat továbbítanak egy központi gateway-re vagy felhőalapú platformra. Az IoT (Internet of Things) integráció révén a PT100 adatai valós időben hozzáférhetők és elemezhetők, ami lehetővé teszi a prediktív karbantartást, a távfelügyeletet és az automatizált döntéshozatalt.

Okos érzékelők és beépített intelligencia

Az okos PT100 érzékelők nem csupán adatokat szolgáltatnak, hanem beépített intelligenciával is rendelkeznek. Ez magában foglalhatja a digitális jelfeldolgozást, az önkalibrációs képességeket, a diagnosztikai funkciókat és a kommunikációs protokollok (pl. HART, Modbus, Profibus) támogatását. Az ilyen érzékelők képesek saját állapotuk monitorozására, hibák észlelésére és riasztások küldésére, ezzel növelve a megbízhatóságot és csökkentve a karbantartási igényeket. A beépített algoritmusok segítségével az érzékelők képesek lehetnek a környezeti hatások kompenzálására is, növelve a mérési pontosságot.

Magasabb hőmérséklet-tartományok és extrém környezetek

Bár a PT100 jelenleg is széles hőmérséklet-tartományt fed le, a kutatások folyamatosan zajlanak a platina alapú érzékelők magasabb hőmérsékleteken történő alkalmazhatóságának kiterjesztésére, akár 1000 °C fölé is. Emellett a fejlesztések a még robusztusabb, extrém nyomásnak, vibrációnak és korrozív közegeknek ellenálló kivitelek létrehozására is fókuszálnak. Új védőanyagok és tokozási technológiák alkalmazásával a PT100 érzékelők még szélsőségesebb ipari környezetekben is megbízhatóan működhetnek.

Anyagtudományi fejlesztések

Az anyagtudomány fejlődése új lehetőségeket nyit meg a PT100 érzékelők számára. A platina nanostruktúrájú változatainak, ötvözeteinek vagy más nemesfémek alkalmazásával javítható az érzékelők érzékenysége, stabilitása vagy hőmérséklet-tartománya. A vékonyrétegű technológiák finomítása tovább csökkentheti a méretet és a válaszidőt, miközben fenntartja a magas pontosságot.

Mesterséges intelligencia és gépi tanulás az adatfeldolgozásban

A mesterséges intelligencia (AI) és a gépi tanulás (ML) egyre nagyobb szerepet kap a szenzoradatok feldolgozásában. Az AI-alapú algoritmusok képesek az érzékelőadatok elemzésére a minták felismerése, a rendellenességek detektálása és a folyamatoptimalizálás érdekében. Ez magában foglalhatja a prediktív karbantartást, ahol az érzékelő adatai alapján előre jelezhető a meghibásodás, vagy a folyamatszabályozást, ahol az AI valós időben optimalizálja a hőmérséklet beállításait a maximális hatékonyság érdekében.

A PT100 hőmérséklet-érzékelők tehát nem tűnnek el a jövőben, hanem tovább fejlődnek, integrálódnak az új technológiákkal, és még intelligensebb, hatékonyabb megoldásokat kínálnak a hőmérsékletmérés területén. Az innovációk révén továbbra is alapvető elemei maradnak az ipari automatizálásnak és a modern folyamatszabályozásnak.