A cikk tartalma Show

A modern világunkat hajtó technológiai csodák közül kevés olyan alapvető és elterjedt, mint a négyütemű belső égésű motor. Autókban, motorkerékpárokban, generátorokban, sőt, még egyes ipari gépekben is megtalálható. Működése az emberi leleményesség egyik csúcspontja, egy komplex, mégis zseniálisan egyszerű elven alapuló rendszer, amely a kémiai energiát mechanikai munkává alakítja. Ahhoz, hogy megértsük, miként képes egy maroknyi fémalkatrész ilyen erőteljes és folyamatos mozgást generálni, mélyebben bele kell merülnünk a motor „szívébe”, a hengerben zajló ciklikus folyamatokba.

A négyütemű motor elnevezése már önmagában is sokat elárul: a működése négy, jól elkülöníthető fázisra oszlik, amelyek egymást követve, ciklikusan ismétlődnek. Ezek a fázisok a szívás, a kompresszió, a munkavégzés (vagy égés/tágulás) és a kipufogás. Mindegyik fázis kulcsfontosságú szerepet játszik abban, hogy a motor hatékonyan működjön, és az üzemanyagban rejlő energia a lehető legnagyobb mértékben hasznosuljon. A pontos időzítés, a szelepek nyitása és zárása, valamint a dugattyú precíz mozgása mind hozzájárulnak ehhez a finomhangolt gépezethez. Ennek a cikknek a célja, hogy részletesen bemutassa ezt a négy fázist, feltárva a mögöttük rejlő fizikai és kémiai elveket, valamint az egyes alkatrészek szerepét a motor harmonikus működésében.

A négyütemű motor alapvető felépítése és működési elve

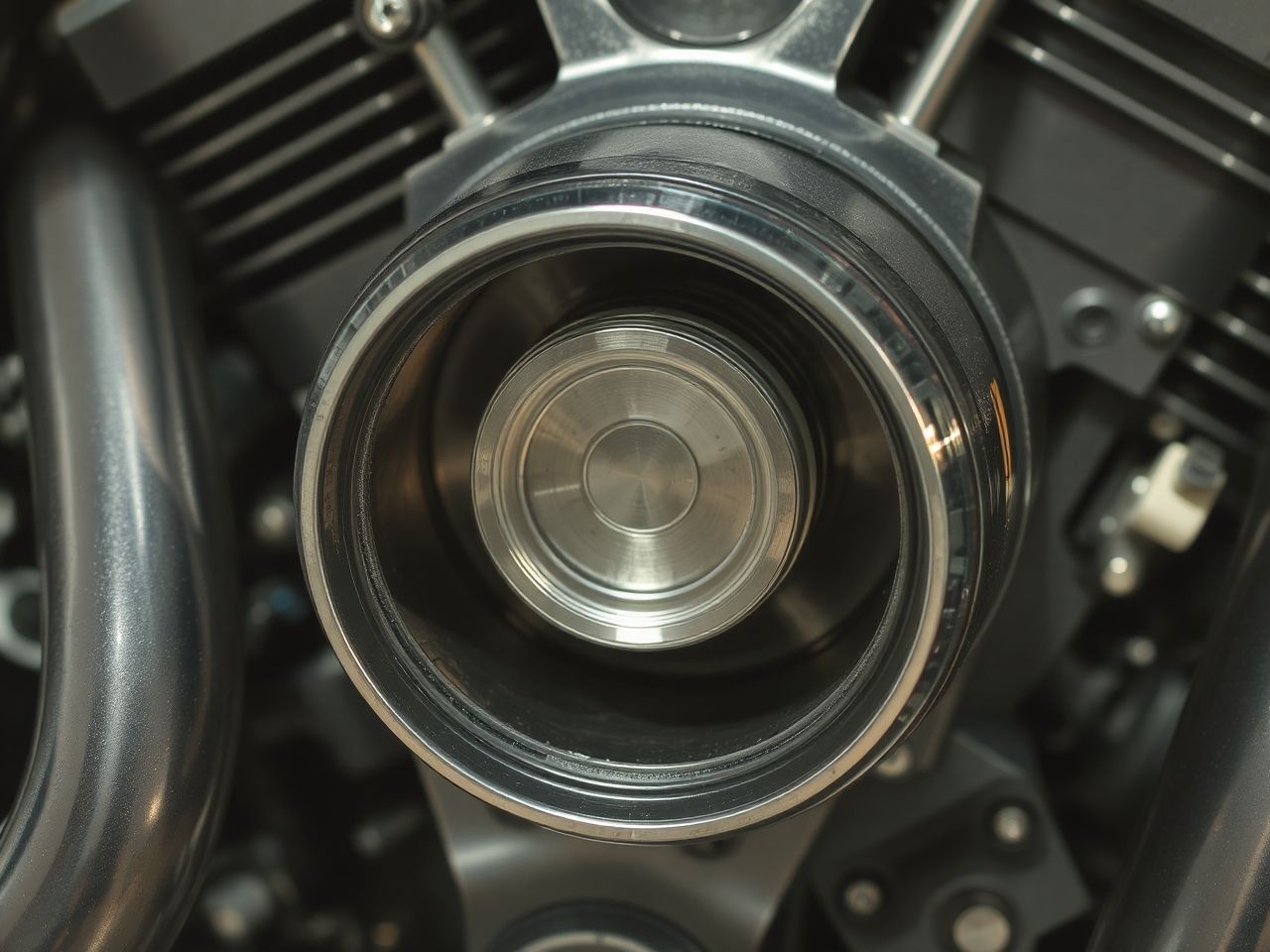

Mielőtt mélyebben elmerülnénk a ciklus fázisaiba, érdemes áttekinteni a négyütemű motor főbb alkotóelemeit, hiszen ezek együttműködése teszi lehetővé a csodálatos energiamozgást. Képzeljünk el egy hengert, amelyben egy dugattyú mozog fel és le. Ez a dugattyú egy hajtókar segítségével kapcsolódik a főtengelyhez, amely a dugattyú lineáris mozgását forgó mozgássá alakítja. A hengerfejben találhatók a szelepek (általában egy szívó és egy kipufogó szelep hengerenként, de lehet több is), amelyek a gázok be- és kiáramlását szabályozzák. Ezeket a szelepeket a vezérműtengely működteti, amely a főtengelyhez szinkronban forog, biztosítva a pontos időzítést.

A motor működésének alapja a belső égés elve. Ez azt jelenti, hogy az üzemanyag (benzin, dízel stb.) és a levegő keveréke a motoron belül ég el, szemben a külső égésű motorokkal (pl. gőzgép). Az égés során felszabaduló hőenergia hatására a gázok hirtelen kitágulnak, és ez a táguló erő mozdítja meg a dugattyút. A dugattyú mozgása adja át az erőt a főtengelynek, amely aztán továbbítja a jármű hajtásláncához, vagy más mechanikai rendszerekhez.

A négyütemű motor az energiaátalakítás mesterműve: a kémiai energia precízen időzített égés által alakul át mechanikai munkává, hajtva ezzel a modern világot.

A modern motorokban számos további alkatrész is szerepet játszik, mint például a gyújtógyertya (benzines motoroknál), az üzemanyag-befecskendező rendszer (vagy régebbi motoroknál a karburátor), a kenési rendszer, a hűtőrendszer és a kipufogórendszer. Mindezek az elemek szorosan együttműködve biztosítják a motor megbízható és hatékony működését, optimalizálva a teljesítményt, a fogyasztást és a környezeti terhelést. A motorfelépítés komplexitása ellenére a négy fázis megértése kulcsfontosságú a teljes rendszer átlátásához.

A dugattyú mozgásának két végpontja a felső holtpont (FHP) és az alsó holtpont (AHP). Ezek a pontok jelölik a dugattyú legfelső és legalacsonyabb lehetséges pozícióját a hengerben. A dugattyú FHP és AHP közötti távolságát löketnek nevezzük, és ez a löket, valamint a henger átmérője határozza meg a motor lökettérfogatát. A motor „fordulatszáma” azt jelenti, hogy a főtengely hányszor fordul el percenként, ami közvetlenül összefügg a dugattyúk fel-le mozgásának sebességével.

A szelepek működtetését a vezérműtengely végzi, amely a főtengelyről kapja a hajtást, általában egy vezérműlánc vagy vezérműszíj segítségével. A vezérműtengelyen lévő bütykök emelik meg a szelepeket a megfelelő időben, biztosítva a gázok be- és kiáramlását. A vezérműtengely a főtengely fordulatszámának felével forog, mivel egy teljes négyütemű ciklus két főtengely-fordulatot igényel. Ez a precíz szinkronizáció elengedhetetlen a motor zavartalan működéséhez.

1. fázis: A szívás (intake) – az üzemanyag-levegő keverék beáramlása

A négyütemű motor működése az első fázissal, a szívás fázisával kezdődik. Ez a fázis alapvető fontosságú, hiszen ekkor jut be a hengerbe az a keverék, amelynek elégetésével a motor energiát termel. A folyamat a dugattyú felső holtpontról (FHP) való lefelé mozdulásával indul, miközben a szívószelep kinyit. A kipufogószelep eközben teljesen zárt állapotban van, lezárva az égésteret alulról.

Amikor a dugattyú lefelé mozog a hengerben, a henger térfogata megnő, ami nyomáscsökkenést eredményez a dugattyú felett. A külső légkör nyomása nagyobb, mint a hengerben kialakult vákuum, így a nyomáskülönbség hatására a friss levegő és az üzemanyag-keverék (vagy csak a levegő, ha közvetlen befecskendezésről van szó) beáramlik a szívócsövön keresztül a szívószelepen át a motor hengerébe. Ezt a jelenséget nevezzük szívásnak, és ez a motor „lélegzésének” első lépése. A beáramló keverék mennyisége kritikus a motor teljesítménye szempontjából; minél több keverék jut be, annál nagyobb teljesítményt lehet elérni.

A szívószelep nyitását és zárását a vezérműtengely szabályozza. A vezérműtengelyen lévő bütykök emelik meg a szelepeket a megfelelő időpontban. Fontos megjegyezni, hogy a szelepvezérlés nem mindig tökéletesen szinkronizált a dugattyú mozgásával. Gyakran előfordul, hogy a szívószelep már a dugattyú FHP-ről való elindulása előtt kinyit egy kicsit (ezt nevezik szelepnyitási előgyújtásnak vagy szelepnyitási előrehozásnak), és csak az alsó holtpont (AHP) után zár be teljesen (szelepzárási késleltetés). Ez az úgynevezett szelepátfedés, ami a motor hatásfokának és teljesítményének optimalizálását szolgálja, kihasználva a gázáramlás dinamikáját és a tehetetlenségi erőket. Az átfedés során mindkét szelep rövid ideig nyitva van, segítve a henger „átöblítését”.

A szívás fázisában a motor „belélegzi” az életet adó üzemanyag-levegő keveréket. A dugattyú lefelé mozgása vákuumot teremt, amely behúzza a hengerbe a robbanáshoz szükséges elemeket.

Az üzemanyag-levegő keverék előkészítése kulcsfontosságú. Régebbi motorokban a karburátor felelt a levegő és a benzin megfelelő arányú összekeveréséért. A modern motorok azonban szinte kivétel nélkül elektronikus befecskendező rendszereket használnak. Ezek a rendszerek sokkal pontosabban adagolják az üzemanyagot, figyelembe véve a motor fordulatszámát, terhelését, hőmérsékletét és egyéb paramétereket, amelyeket különböző szenzorok mérnek. Ez a pontosság nemcsak a teljesítményt optimalizálja, hanem jelentősen csökkenti az üzemanyag-fogyasztást és a károsanyag-kibocsátást is.

A közvetlen befecskendezés (GDI – Gasoline Direct Injection) esetén az üzemanyagot nem a szívócsőbe, hanem közvetlenül a hengerbe juttatják, nagy nyomással, a szívás vagy a kompresszió fázisában. Ez a technológia tovább növeli a hatékonyságot, lehetővé teszi a rétegzett töltést (ahol az égéstérben nem homogén a keverék, hanem a gyújtógyertya körül dúsabb) és csökkenti a kopogásos égés kockázatát, mivel az üzemanyag elpárolgása hűti az égésteret. A szívás fázisának végén a dugattyú eléri az alsó holtpontot (AHP), a henger megtelik a friss keverékkel, és a szívószelep bezárul. Ezzel a henger lezáródik, és készen áll a következő fázisra, a kompresszióra.

2. fázis: A kompresszió (compression) – az éghető keverék sűrítése

A kompressziós fázis a négyütemű motor működésének második, rendkívül fontos lépése. A szívás fázisát követően, amikor a henger megtelt az üzemanyag-levegő keverékkel és mindkét szelep zárt állapotban van, a dugattyú megkezdi mozgását az alsó holtpontról (AHP) a felső holtpont (FHP) felé. Ebben a fázisban a szelepek szigorúan zárva vannak, biztosítva a henger hermetikus tömítését.

Ennek a felfelé irányuló mozgásnak az a célja, hogy a hengerben lévő keveréket erőteljesen összenyomja, vagyis sűrítse. Mivel a szelepek zárva vannak, a gázok nem tudnak távozni a hengerből. Ahogy a dugattyú felfelé halad, a henger térfogata drasztikusan csökken, ami a gázok nyomásának és hőmérsékletének drasztikus növekedésével jár. A sűrítés hatására a keverék molekulái közelebb kerülnek egymáshoz, ami felgyorsítja az égési folyamatot és nagyobb energiakibocsátást tesz lehetővé. Ez a sűrítés kulcsfontosságú az égési folyamat hatékonysága szempontjából, hiszen minél nagyobb a kezdeti nyomás és hőmérséklet, annál robbanásszerűbb és teljesebb lesz az égés.

A sűrítés mértékét a kompressziós arány fejezi ki, amely a henger teljes térfogatának (amikor a dugattyú AHP-n van) és a sűrítési térfogatnak (amikor a dugattyú FHP-n van, azaz a hengerfej és a dugattyú közötti minimális térfogat) az aránya. Minél nagyobb a kompressziós arány, annál nagyobb nyomásra és hőmérsékletre sűrítik a keveréket az égés előtt. Ez általában magasabb termikus hatásfokot és jobb teljesítményt eredményez, mivel az égés során felszabaduló energia hatékonyabban alakul át mechanikai munkává.

A benzinmotorok tipikus kompressziós aránya 8:1 és 12:1 között mozog, míg a dízelmotoroknál ez az érték sokkal magasabb, akár 16:1 és 24:1 között is lehet. A különbség oka az égésindítás módjában rejlik. A benzinmotoroknál a gyújtógyertya szikrája indítja el az égést, míg a dízelmotoroknál a rendkívül magas sűrítési hőmérséklet hatására az üzemanyag öntömörítéssel gyullad meg.

A kompresszió a motor szíve, amely felkészíti az üzemanyag-levegő keveréket a robbanásra. A gázok sűrítésével olyan körülményeket teremtünk, amelyek maximalizálják az égés erejét és hatékonyságát.

A túl magas kompressziós arány azonban problémákhoz vezethet a benzinmotoroknál, nevezetesen a kopogásos égéshez vagy öngyulladáshoz. Ez akkor következik be, ha a keverék a gyújtógyertya szikrája előtt, a sűrítés okozta hőmérséklet-emelkedés hatására spontán begyullad. Ez károsíthatja a motort, és rontja a hatásfokot. Az üzemanyag oktánszáma éppen ezt a kopogással szembeni ellenállást jelöli: minél magasabb az oktánszám, annál nagyobb kompressziót visel el az üzemanyag öngyulladás nélkül anélkül, hogy káros öngyulladás lépne fel.

A kompressziós fázis végén a dugattyú eléri a felső holtpontot (FHP), a keverék maximális nyomás és hőmérséklet alatt áll, és készen áll az égésre. Ebben a pillanatban a motor készen áll a valódi munkavégzésre. A kompressziós ütem során a főtengely egy teljes fordulatot tesz meg, felkészítve a motort a következő, energiatermelő fázisra.

3. fázis: A munkavégzés (power/expansion) – a robbanás ereje

A munkavégzési fázis, más néven égés vagy tágulás, a négyütemű motor működésének leglátványosabb és legfontosabb szakasza, hiszen ekkor történik meg az a folyamat, amely a kémiai energiát mechanikai munkává alakítja. Ez a fázis közvetlenül a kompresszió után következik be, és a motor erejének forrása.

Amikor a dugattyú eléri a felső holtpontot (FHP) a kompressziós fázis végén, és a keverék a maximális nyomás és hőmérséklet alatt áll, a gyújtógyertya szikrát ad (benzinmotorok esetén). Ez a szikra begyújtja a sűrített üzemanyag-levegő keveréket. Az égés rendkívül gyorsan, szinte robbanásszerűen megy végbe a hengerben, a lángfront rendkívüli sebességgel terjed. A hirtelen égés következtében a gázok hőmérséklete és nyomása exponenciálisan megnő, elérve akár a 2000-2500 Celsius-fokot és a 60-80 bar nyomást.

Ez a hatalmas nyomás arra kényszeríti a dugattyút, hogy erőteljesen lefelé mozduljon az alsó holtpont (AHP) felé. Ez a lefelé irányuló mozgás a munkaütem, amely során a motor ténylegesen mechanikai munkát végez. A dugattyú a hajtókar és a főtengely segítségével ezt a lineáris mozgást forgó mozgássá alakítja. A főtengelyre ható forgatónyomaték az, ami végül hajtja a jármű kerekét, vagy más gépek működését biztosítja. Ez a fázis az egyetlen, amely során a motor hasznos energiát termel.

A gyújtás időzítése kritikus. A szikra nem pontosan az FHP-n történik, hanem általában kissé előtte (gyújtás előgyújtás). Ez azért szükséges, mert az égésnek van egy bizonyos ideje, és ahhoz, hogy a maximális nyomás pont akkor jöjjön létre, amikor a dugattyú elindul lefelé, az égésnek már az FHP előtt el kell kezdődnie. Az előgyújtás mértékét a motorvezérlő elektronika (ECU) folyamatosan optimalizálja a motor fordulatszámától, terhelésétől és hőmérsékletétől függően, a legnagyobb teljesítmény és hatásfok elérése érdekében. A nem megfelelő időzítés rontja a hatásfokot és növeli a károsanyag-kibocsátást.

A munkavégzés fázisa a motor szíve dobbanása, ahol az üzemanyag kémiai energiája felszabadul, és robbanásszerűen mozgásba hozza a dugattyút, ezzel generálva a hajtóerőt.

A dízelmotoroknál ez a fázis kissé eltérő módon zajlik. Nincs gyújtógyertya. A kompresszió során a levegő annyira felmelegszik, hogy amikor a dugattyú eléri az FHP-t, a befecskendező rendszer közvetlenül a forró, sűrített levegőbe porlasztja a dízel üzemanyagot. A dízel azonnal öngyullad, és a táguló gázok itt is lenyomják a dugattyút. A dízelmotoroknál a befecskendezés időzítése hasonlóan kritikus, mint a benzinmotoroknál a gyújtás időzítése, és a befecskendezett üzemanyag mennyisége szabályozza a motor teljesítményét.

Ez a fázis az, amely a négyütemű motor karakterét adja. A táguló gázok által végzett munka hajtja meg a főtengelyt, és ezen keresztül a motorhoz kapcsolt terhelést. A dugattyú lefelé mozgása során a szelepek továbbra is zárva maradnak, biztosítva a maximális nyomáskihasználást. A fázis végén a dugattyú eléri az alsó holtpontot (AHP), és a henger tele van égéstermékekkel, amelyek készen állnak a távozásra. Ezen az ütemen belül a főtengely egy fél fordulatot tesz meg, így a teljes ciklus során már másfél fordulatnál tartunk.

4. fázis: A kipufogás (exhaust) – az égéstermékek eltávolítása

A kipufogás fázis a négyütemű motor működésének utolsó, de korántsem elhanyagolható szakasza. A munkavégzési fázist követően a henger tele van forró, elégett gázokkal, amelyeknek el kell távozniuk ahhoz, hogy a következő ciklusban friss üzemanyag-levegő keverék juthat be. Ennek a fázisnak a célja a henger „tisztítása” és felkészítése a következő szívás fázisra, biztosítva a hatékony gázcserét.

Amikor a dugattyú eléri az alsó holtpontot (AHP) a munkavégzési fázis végén, a kipufogószelep kinyit. Ezzel egy időben a dugattyú megkezdi mozgását felfelé, az alsó holtpontról (AHP) a felső holtpont (FHP) felé. A dugattyú felfelé haladása „kisöpri” az égett gázokat a hengerből, a nyitott kipufogószelepen keresztül a kipufogócsőbe. Az égéstermékek magas nyomása is segít a henger kiürítésében, de a dugattyú mechanikai mozgása a fő mozgatóerő.

Hasonlóan a szívás fázisához, itt is előfordulhat szelepátfedés. A kipufogószelep gyakran már az AHP előtt kinyit egy kicsit (kipufogónyitási előgyújtás), kihasználva a hengerben még uralkodó nyomást az égéstermékek gyorsabb kiürítésére. A kipufogószelep általában az FHP után zár be teljesen (kipufogózárási késleltetés), amikor a szívószelep már nyitni kezd. Ez az átfedés segíti a henger hatékonyabb „átöblítését”, a maradék égéstermékek eltávolítását a friss keverék beáramlásával. A cél az, hogy a henger a lehető legtisztább legyen a következő szívási ütem előtt.

A kiáramló égéstermékek magas hőmérsékletűek és nyomásúak. A kipufogórendszer feladata nem csupán a gázok elvezetése, hanem azok zajának csillapítása (hangtompító) és a károsanyag-tartalom csökkentése is. A modern autókban a kipufogórendszer elengedhetetlen része a katalizátor, amely a káros anyagokat (szén-monoxid, nitrogén-oxidok, szénhidrogének) kevésbé ártalmas anyagokká (szén-dioxid, nitrogén, víz) alakítja át kémiai reakciók révén. Dízelmotoroknál ezen felül részecskeszűrő (DPF) is található, amely a koromrészecskéket szűri ki, megakadályozva azok légkörbe jutását.

A kipufogás fázisa a motor „kilégzése”. A henger megtisztul az égéstermékektől, felkészülve ezzel a következő ciklusra, biztosítva a folyamatos és hatékony működést.

A kipufogószelep zárása és a dugattyú FHP-ra érkezése jelzi a kipufogás fázisának végét. Ezzel a négyütemű ciklus befejeződik, és a motor készen áll a következő szívás fázisra, hogy újra és újra megismételje a folyamatot. A ciklusok folyamatos ismétlődése biztosítja a főtengely folyamatos forgását és a motor erejét. A kipufogás fázisában a főtengely a második teljes fordulatát teszi meg, így a teljes négy ütem két főtengely-fordulat alatt zajlik le.

Az összes fázis precíz, összehangolt működése a vezérműtengely és a főtengely közötti szigorú mechanikai kapcsolat révén valósul meg, amelyet gyakran vezérműlánc vagy vezérműszíj biztosít. Ez a szinkronizáció elengedhetetlen a motor optimális teljesítményéhez és hosszú élettartamához, és a motor „szívének” pontos ütemét adja.

A vezérlés és az időzítés – a motor agya

A négyütemű motor működésének megértéséhez elengedhetetlen a vezérlés és az időzítés szerepének kiemelése. Ahogy már említettük, a szelepek nyitásának és zárásának, valamint a gyújtásnak (vagy befecskendezésnek) rendkívül pontosan kell illeszkednie a dugattyúk mozgásához. Ez a precíziós munka a vezérműtengely és a modern motorok esetében a motorvezérlő elektronika (ECU) feladata.

A vezérműtengely, amely a főtengelyhez képest fél fordulattal forog (azaz a főtengely két fordulata alatt a vezérműtengely egyszer fordul el, hiszen a négy ütem két főtengelyfordulatot igényel), a bütykeivel mechanikusan működteti a szelepeket. A bütykök alakja és elhelyezkedése határozza meg a szelepek nyitási idejét, mélységét és zárási idejét. A régebbi motoroknál a vezérműtengely helyzete fix volt, ami kompromisszumos megoldást jelentett a különböző fordulatszám-tartományok között: egy adott beállítás optimális lehetett egy szűk fordulatszám-tartományban, de kevésbé hatékony más tartományokban.

A modern motorokban azonban megjelentek a változó szelepvezérlési rendszerek (pl. Honda VTEC, BMW Vanos, Toyota VVTi). Ezek a rendszerek képesek a vezérműtengely (vagy akár az egyes szelepek) pozícióját dinamikusan változtatni a motor fordulatszámától és terhelésétől függően. Ez lehetővé teszi a szelepátfedés és a szelepek nyitási idejének optimalizálását, ami jelentősen javítja a motor teljesítményét alacsony és magas fordulatszámon egyaránt, miközben csökkenti a fogyasztást és a károsanyag-kibocsátást. Egyes rendszerek még a szelepek emelési mértékét is képesek szabályozni, ezzel tovább finomítva a gázcserét.

A motorvezérlő elektronika és a változó szelepvezérlés a négyütemű motor működésének karmesterei, akik a precíziós időzítéssel optimalizálják a teljesítményt, a hatékonyságot és a környezetvédelmet.

Az ECU (Engine Control Unit), a motor „agya”, szenzorok sokaságából gyűjt adatokat (pl. fordulatszám, levegő mennyisége, hőmérséklet, lambdaszonda adatai a kipufogógáz oxigéntartalmáról, kopogásérzékelő). Ezek alapján milliomod másodperc pontossággal számítja ki a gyújtás időzítését és az üzemanyag befecskendezési mennyiségét. Ez a komplex vezérlés biztosítja, hogy a motor mindig a lehető legoptimálisabb körülmények között működjön, maximalizálva a teljesítményt és minimalizálva a fogyasztást és a károsanyag-kibocsátást. Az motor alkatrészek közötti összhang elengedhetetlen a hosszú távú megbízhatósághoz, és az ECU felügyeli ezt az összhangot, hiba esetén figyelmeztetve a vezetőt.

A modern motorokban a gyújtásrendszer is jelentősen fejlődött. A hagyományos megszakítós rendszereket felváltották az elektronikus gyújtások, majd a tranzisztoros és direkt gyújtások, ahol minden hengerhez külön gyújtótekercs tartozik. Ez nagyobb szikraenergiát és pontosabb időzítést tesz lehetővé, ami stabilabb égést és jobb hatásfokot eredményez, különösen a magas fordulatszám-tartományokban.

A hatásfok és a termodinamika – az Otto-ciklus

A négyütemű motor működésének megértése szorosan összefügg a termodinamika alapjaival és a motor hatásfokával. A benzinmotorok működését ideális esetben az Otto-ciklus írja le, amely egy elméleti termodinamikai ciklus. Bár a valós motorok eltérnek az ideális ciklustól a súrlódás, hőveszteségek és a nem ideális gázok miatt, az Otto-ciklus segít megérteni az alapvető elveket és a hatásfok javításának lehetőségeit, valamint a motorban zajló energiaátalakítás folyamatát.

Az Otto-ciklus négy fő folyamatból áll, amelyek a négy ütemnek felelnek meg, de idealizált körülmények között:

- Izentrópikus kompresszió: A levegő-üzemanyag keverék sűrítése (ez felel meg a kompressziós fázisnak). Ebben a fázisban nincs hőcsere a környezettel, a gáz sűrítése során a belső energia és a hőmérséklet nő.

- Izokórikus hőbevitel: Az égés során a hő bevitele állandó térfogaton (ez az égés, a munkavégzés fázisának eleje). A valóságban az égés nem azonnali, és nem állandó térfogaton történik, de az ideális modell ezt feltételezi.

- Izentrópikus tágulás: A forró gázok tágulása és munkavégzés (ez a munkavégzés fázisának java). A gázok tágulása során energiát adnak át a dugattyúnak, miközben a hőmérséklet és a nyomás csökken.

- Izokórikus hőelvezetés: A maradék hő elvezetése állandó térfogaton (ez a kipufogás fázisának eleje, a szelepek nyitásakor). A valóságban a kipufogógázok elvezetése során a hő fokozatosan távozik.

A termikus hatásfok az a mutató, amely megmutatja, hogy az üzemanyagban rejlő kémiai energia hány százaléka alakul át hasznos mechanikai munkává. A modern belső égésű motorok termikus hatásfoka jellemzően 30-40% között mozog, ami azt jelenti, hogy az energia nagy része hő formájában távozik a kipufogógázokkal és a hűtőrendszeren keresztül. A dízelmotorok hatásfoka általában magasabb, akár 40-45% is lehet, köszönhetően a magasabb kompressziós aránynak és az öntömörítéses égési folyamatnak, amely lehetővé teszi a szegényebb keverékkel való működést.

A hatásfok javítására számos fejlesztés irányul, mint például:

- Magasabb kompressziós arány: Ahogy már láttuk, ez növeli a hatékonyságot, de a benzinmotoroknál limitált az öngyulladás veszélye miatt.

- Közvetlen befecskendezés: Pontosabb üzemanyag-adagolás, jobb égés, jobb hűtés az égéstérben.

- Turbófeltöltés/Kompresszor: Több levegő juttatása a hengerbe, ami több üzemanyag elégetését teszi lehetővé, növelve a teljesítményt és a hatásfokot. Az égéstérben keletkező nagyobb nyomás jobban kihasználható.

- Változó szelepvezérlés: Optimalizált gázcsere a különböző fordulatszámokon és terheléseken, csökkentve a szívási és kipufogási veszteségeket.

- Súrlódás csökkentése: Könnyebb anyagok, jobb kenés, speciális bevonatok csökkentik a mozgó alkatrészek közötti súrlódási veszteségeket.

- Hővisszanyerés: Egyes rendszerek megpróbálják a kipufogógázok magas hőmérsékletét is hasznosítani, például turbófeltöltőkön keresztül, vagy termoelektromos generátorokkal.

A motor hatásfokának növelése állandó mérnöki kihívás. Minden egyes százaléknyi javulás jelentős megtakarítást és környezeti előnyt jelent a globális léptékben, hozzájárulva a fenntarthatóbb jövőhöz.

A motor hatásfokának növelése nemcsak gazdasági szempontból fontos a kisebb üzemanyag-fogyasztás miatt, hanem környezetvédelmi szempontból is, mivel kevesebb károsanyag-kibocsátással jár ugyanazon teljesítmény mellett. Ezért a motorfejlesztés egyik fő iránya a hatásfok folyamatos optimalizálása, a termodinamikai elvek minél jobb kihasználásával és a veszteségek minimalizálásával.

Fejlesztések és innovációk a négyütemű motorokban

A négyütemű belső égésű motor több mint száz éve létezik, mégis folyamatosan fejlődik és innoválódik. A modern motorok sokkal hatékonyabbak, tisztábbak és erősebbek, mint elődeik. Ez a folyamatos fejlődés a mérnöki leleményesség és a szigorúbb szabályozások eredménye. Néhány kulcsfontosságú fejlesztés:

Közvetlen befecskendezés

Korábban említettük, de érdemes részletesebben is kitérni rá. A közvetlen befecskendezés (GDI – Gasoline Direct Injection) a benzinmotorok esetében azt jelenti, hogy az üzemanyagot nem a szívócsőbe, hanem közvetlenül az égéstérbe fecskendezik be, nagy nyomással (akár több száz bar), a kompressziós fázis alatt vagy közvetlenül előtte. Ez lehetővé teszi a keverék pontosabb szabályozását, a rétegzett töltést (lean burn) és a jobb hűtést az égéstérben, ami növeli a kompressziós arányt és a hatásfokot. Dízelmotoroknál a közvetlen befecskendezés (Common Rail) már régóta alapvető technológia, ahol az üzemanyagot rendkívül magas nyomással (akár 2000-2500 bar) porlasztják a hengerbe.

Turbófeltöltés és kompresszor

A turbófeltöltő és a kompresszor olyan eszközök, amelyek a motorba bejutó levegő mennyiségét növelik a környezeti nyomásnál nagyobb nyomásra sűrítve azt. Ezáltal több oxigén jut a hengerbe, ami lehetővé teszi több üzemanyag elégetését, és így nagyobb teljesítményt és nyomatékot ugyanabból a lökettérfogatból. A turbófeltöltő a kipufogógázok energiáját hasznosítja a turbina meghajtására, amely egy kompresszort hajt meg. A kompresszort közvetlenül a főtengelyről hajtják szíjjal. Mindkettő jelentősen hozzájárul a motor teljesítményének és hatásfokának növeléséhez, lehetővé téve a „downsizingot” (kisebb lökettérfogatú, de turbóval felszerelt motorok), amelyek kisebb tömegűek és kisebb a belső súrlódásuk.

Változó szelepvezérlés és szelepemelés

A már említett változó szelepvezérlés (VVT) mellett léteznek olyan rendszerek is, amelyek a szelepek emelési mértékét (nyitási magasságát) is képesek változtatni. Ez tovább finomítja a gázcserét, csökkenti a fojtási veszteségeket (különösen részterhelésen) és optimalizálja a motor működését a teljes fordulatszám-tartományban. A BMW Valvetronic vagy a Fiat MultiAir rendszerei példák erre a kifinomult technológiára, amelyek a szívószelepek nyitási idejének és mélységének folyamatos szabályozásával gyakorlatilag fojtószelep nélkül működnek.

Hibrid és elektromos rendszerek integrációja

Bár a cikk a belső égésű motorról szól, nem hagyhatjuk figyelmen kívül, hogy a négyütemű motor egyre gyakrabban működik együtt elektromos motorokkal a hibrid járművekben. Ezekben a rendszerekben a belső égésű motor a legoptimálisabb fordulatszám-tartományban működik, míg az elektromos motor a kiegészítő teljesítményt és a hatékonyabb városi közlekedést biztosítja, különösen alacsony sebességnél vagy induláskor. Ez a kombináció jelentősen csökkenti az üzemanyag-fogyasztást és a károsanyag-kibocsátást, miközben a hatótávolság rugalmasságát is megőrzi.

A négyütemű motor fejlesztése sosem áll meg. Az innovációk, mint a közvetlen befecskendezés vagy a turbófeltöltés, újra és újra definiálják a teljesítmény és a hatékonyság határait.

Anyagtechnológia és kenés

A motorok élettartamát és hatékonyságát jelentősen befolyásolja az alkalmazott anyagtechnológia és a kenési rendszer. Könnyebb, erősebb anyagok (pl. alumínium ötvözetek, kompozitok, kerámiabevonatok) csökkentik a mozgó alkatrészek tömegét, javítva a motor reakciókészségét és hatásfokát a súrlódási veszteségek minimalizálásával. A szintetikus motorolajok és a fejlett kenési rendszerek (pl. változó olajnyomás) csökkentik a súrlódást és a kopást, meghosszabbítva a motor élettartamát és javítva a hatásfokot, különösen a hidegindítások során.

Hőmenedzsment

A motor működése során keletkező hatalmas hőenergia megfelelő kezelése kulcsfontosságú. A modern motorok kifinomult hőmenedzsment rendszerekkel rendelkeznek, amelyek pontosan szabályozzák a motor hőmérsékletét. Ez magában foglalja az elektronikusan vezérelt termosztátokat, a változó teljesítményű vízpumpákat és az olajhűtőket, amelyek mind hozzájárulnak az optimális üzemi hőmérséklet fenntartásához, ami növeli a hatásfokot és csökkenti a kopást.

Dízelmotorok – a kompressziós gyújtású alternatíva

Bár a cikk elsősorban a benzinmotorokra fókuszál, érdemes röviden kitérni a dízelmotorok működésére is, hiszen azok is négyütemű ciklusban működnek, de jelentős különbségeket mutatnak az égésindítás módjában. A dízelmotorokat kompressziós gyújtású motoroknak is nevezik, ellentétben a benzinmotorok szikragyújtásával. Rudolf Diesel találmánya a hatásfok és a nyomaték tekintetében kiemelkedő tulajdonságokkal rendelkezik.

A dízelmotorok négy üteme megegyezik a benzinmotorokéval, de a hengerben zajló folyamatok részletei eltérőek:

- Szívás: Csak tiszta levegő áramlik be a hengerbe a szívószelepen keresztül. Nincs üzemanyag-keverék.

- Kompresszió: A tiszta levegőt rendkívül nagy mértékben sűrítik (magasabb kompressziós arány, mint a benzineseknél, akár 24:1). Ez a sűrítés olyan mértékű hőmérséklet-emelkedést okoz (akár 700-900 °C), hogy a levegő eléri a dízel üzemanyag öngyulladási hőmérsékletét.

- Munkavégzés: A sűrítési ütem végén a befecskendező rendszer nagy nyomással (Common Rail) közvetlenül a forró, sűrített levegőbe porlasztja a dízel üzemanyagot. Az üzemanyag azonnal öngyullad, és az égés során felszabaduló energia lenyomja a dugattyút, munkát végezve. A befecskendezés több fázisban is történhet (előbefecskendezés, főbefecskendezés, utóbefecskendezés) az égés optimalizálása érdekében.

- Kipufogás: Az égéstermékek távoznak a hengerből a kipufogószelepen keresztül, hasonlóan a benzinmotorokhoz, de itt a kipufogógázok összetétele eltérő, magasabb a koromrészecske-tartalom és a nitrogén-oxidok aránya.

A fő különbség tehát az üzemanyag gyújtásának módjában rejlik. A dízelmotorok nem használnak gyújtógyertyát; az égést a rendkívül magas sűrítési hőmérséklet indítja el. Ez a működési elv magasabb termikus hatásfokot biztosít, ami alacsonyabb üzemanyag-fogyasztást eredményez a benzinmotorokhoz képest, különösen alacsony és közepes terhelésnél. Cserébe a dízelmotorok általában bonyolultabbak és drágábbak, valamint bizonyos károsanyag-kibocsátásuk (pl. koromrészecskék, nitrogén-oxidok) kezelése különleges technológiákat igényel (DPF, AdBlue).

| Jellemző | Benzinmotor | Dízelmotor |

|---|---|---|

| Üzemanyag | Benzin | Dízelolaj (gázolaj) |

| Gyújtás módja | Szikragyújtás (gyújtógyertya) | Kompressziós gyújtás (öntömörítés) |

| Keverék előkészítés | Üzemanyag-levegő keverék a szíváskor (közvetlen vagy szívócső befecskendezés) | Csak levegő a szíváskor, üzemanyag befecskendezés a kompresszió végén |

| Kompressziós arány | 8:1 – 12:1 (turbóval akár magasabb is lehet) | 16:1 – 24:1 |

| Hatásfok | 30-40% | 40-45% (akár 50% felett is a legmodernebbeknél) |

| Zajszint | Általában csendesebb, magasabb fordulatszám-tartomány | Általában hangosabb, „dízelhang”, alacsonyabb fordulatszám-tartományban nyomatékosabb |

| Károsanyag-kibocsátás | CO, CO2, HC, NOx (katalizátorral kezelve) | CO2, NOx, koromrészecskék (DPF, AdBlue, EGR rendszerekkel kezelve) |

A dízelmotorok hosszú ideig a teherautók, buszok és más nagy igénybevételű járművek domináns hajtásláncai voltak, de a személyautókban is elterjedtek magas nyomatékuk és kedvező fogyasztásuk miatt. Az utóbbi évek környezetvédelmi szigorításai azonban jelentős kihívások elé állították a dízeltechnológiát, ami miatt a gyártók folyamatosan fejlesztenek újabb és hatékonyabb kipufogógáz-kezelő rendszereket.

Környezetvédelem és a négyütemű motor

A négyütemű belső égésű motor környezeti hatásai az elmúlt évtizedekben a motorfejlesztés egyik legfontosabb mozgatórugójává váltak. A károsanyag-kibocsátás csökkentése és a környezetvédelem iránti igény folyamatosan új technológiák és szigorúbb szabályozások bevezetését eredményezi. A mérnökök feladata, hogy a teljesítmény és a hatásfok növelése mellett minimalizálják a környezeti terhelést.

A legfontosabb károsanyagok, amelyeket a belső égésű motorok bocsátanak ki, és amelyek ellen a fejlesztések irányulnak:

- Szén-monoxid (CO): Mérgező gáz, a tökéletlen égés terméke.

- Nitrogén-oxidok (NOx): A magas égési hőmérsékleten keletkező gázok, amelyek hozzájárulnak a szmoghoz, a savas esőhöz és az ózonréteg elvékonyodásához.

- Szénhidrogének (HC): El nem égett üzemanyag, irritáló és rákkeltő hatású lehet, valamint hozzájárul a szmogképződéshez.

- Koromrészecskék (PM – Particulate Matter): Főleg dízelmotoroknál keletkező apró részecskék, amelyek légúti problémákat okozhatnak és rákkeltő hatásúak.

- Szén-dioxid (CO2): Üvegházhatású gáz, amely az éghajlatváltozásért felelős. Bár nem mérgező, mennyisége kritikus, és közvetlenül összefügg az üzemanyag-fogyasztással.

A károsanyag-kibocsátás csökkentésére számos technológiai megoldást dolgoztak ki, amelyek a motoron belül és a kipufogórendszerben egyaránt hatnak:

- Katalizátor: A kipufogórendszerbe épített eszköz, amely platina, palládium és ródium nemesfémek segítségével a szén-monoxidot, nitrogén-oxidokat és szénhidrogéneket kevésbé ártalmas anyagokká (szén-dioxid, nitrogén, víz) alakítja át kémiai reakciók révén. A modern autókban általában háromutas katalizátorokat alkalmaznak, amelyek mindhárom fő szennyezőanyagot kezelik.

- Részecskeszűrő (DPF – Diesel Particulate Filter): A dízelmotorok kipufogórendszerébe épített szűrő, amely kiszűri a koromrészecskéket. Ezeket a szűrőket időnként regenerálni kell, ami a felgyülemlett korom magas hőmérsékleten történő elégetését jelenti.

- AdBlue (SCR – Selective Catalytic Reduction): Főleg dízelmotoroknál alkalmazott rendszer, amely ammónia (AdBlue folyadék formájában) befecskendezésével a nitrogén-oxidokat ártalmatlan nitrogénné és vízgőzzé alakítja. Ez a technológia rendkívül hatékony az NOx kibocsátás csökkentésében.

- EGR (Exhaust Gas Recirculation – Kipufogógáz-visszavezetés): A kipufogógázok egy részét visszavezetik az égéstérbe, ami csökkenti az égési hőmérsékletet és ezáltal a nitrogén-oxidok képződését.

- Motorvezérlő elektronika (ECU) optimalizálása: A pontosabb üzemanyag-befecskendezés és gyújtásidőzítés révén a motor hatékonyabban ég, kevesebb káros anyag keletkezik. Az ECU folyamatosan figyeli és szabályozza az égési folyamatot a szenzorok adatai alapján.

A környezetvédelem nem egy opció, hanem a motorfejlesztés alapköve. A mérnökök folyamatosan új utakat keresnek a károsanyag-kibocsátás minimalizálására, miközben fenntartják a teljesítményt és a hatékonyságot.

A szigorodó emissziós normák (pl. Euro 6d) folyamatosan arra kényszerítik a gyártókat, hogy fejlesszék a négyütemű motorok technológiáját. Ez vezetett a hibrid hajtásláncok elterjedéséhez, az elektromos autók megjelenéséhez, de a belső égésű motorok önmagukban is jelentős fejlődésen mentek keresztül a tisztább működés érdekében. A jövő valószínűleg a különböző hajtásláncok – belső égésű, hibrid, elektromos – együttélését hozza el, ahol mindegyiknek megvan a maga optimális alkalmazási területe, a környezeti fenntarthatóság jegyében, és a belső égésű motorok továbbra is kulcsszerepet játszanak majd, különösen a szintetikus üzemanyagok fejlődésével.

A négyütemű motor karbantartása és élettartama

A négyütemű motor működése során rendkívül magas hőmérsékletnek és nyomásnak, valamint állandó mechanikai igénybevételnek van kitéve. Ahhoz, hogy hosszú élettartamú és megbízható maradjon, elengedhetetlen a rendszeres karbantartás. A gondoskodás nemcsak a motor élettartamát növeli, hanem hozzájárul a hatásfok fenntartásához és a károsanyag-kibocsátás minimalizálásához is.

A motor „egészségének” megőrzésében kulcsszerepet játszik a motorolaj. Az olaj feladata nem csupán a mozgó alkatrészek (dugattyú, főtengely, vezérműtengely) súrlódásának csökkentése, hanem a hűtés (elvezeti a hőt a súrlódó felületekről), a tisztítás (feloldja és lebegésben tartja a szennyeződéseket) és a korrózióvédelem is. Az olaj idővel lebomlik, szennyeződik és elveszíti kenési tulajdonságait, ezért az olajcsere az egyik legfontosabb karbantartási feladat. Az előírt intervallumok betartása (általában 10.000-30.000 km, vagy évente) elengedhetetlen, a motor típusától és az üzemeltetési körülményektől függően. Az olajszűrő cseréje is ekkor történik, hiszen ez szűri ki az olajban lebegő szennyeződéseket, megakadályozva azok keringését a motorban.

További fontos karbantartási elemek, amelyek hozzájárulnak a motor élettartamának maximalizálásához:

- Levegőszűrő cseréje: A tiszta levegő elengedhetetlen a megfelelő égéshez. Az eltömődött levegőszűrő rontja a motor teljesítményét, növeli a fogyasztást, és beengedheti a szennyeződéseket a motorba, ami kopáshoz vezet.

- Üzemanyagszűrő cseréje: Megakadályozza a szennyeződések bejutását az üzemanyagrendszerbe és a befecskendezőkbe, amelyek rendkívül érzékenyek a szennyeződésekre.

- Gyújtógyertyák cseréje (benzinmotoroknál): Elhasználódott gyertyák rossz égést, kihagyásokat, megnövekedett fogyasztást és károsanyag-kibocsátást okozhatnak. A modern irídium vagy platina gyertyák hosszabb élettartamúak, de ezeket is cserélni kell az előírt időközönként.

- Szelephézag ellenőrzése/beállítása: Bizonyos motoroknál manuálisan kell ellenőrizni és beállítani a szelephézagot, hogy a szelepek megfelelően zárjanak és nyissanak, biztosítva a tökéletes gázcserét. A hidraulikus szelephézag-kiegyenlítésű motoroknál ez nem szükséges, mivel az olajnyomás automatikusan beállítja a hézagot.

- Vezérműszíj/vezérműlánc ellenőrzése/cseréje: Ezek az alkatrészek biztosítják a főtengely és a vezérműtengely közötti szinkronizációt. Szakadásuk motorhibához vezethet, amely rendkívül költséges javítást igényel, ezért az előírt csereperiódusok (általában 60.000-120.000 km a szíj esetén) betartása kritikus. A vezérműláncok általában hosszabb élettartamúak, de azok is elhasználódhatnak.

- Hűtőfolyadék és fagyálló ellenőrzése/cseréje: A megfelelő hűtés elengedhetetlen a motor túlmelegedésének elkerüléséhez. A hűtőfolyadék idővel elveszíti korróziógátló és fagyálló tulajdonságait, ezért rendszeres ellenőrzése és cseréje szükséges.

A rendszeres karbantartás nem csupán költség, hanem befektetés a motor hosszú élettartamába és megbízhatóságába. A gondoskodás meghálálja magát, éveken át tartó problémamentes működéssel.

A motor élettartama nagymértékben függ a karbantartás minőségétől, a vezetési stílustól és a felhasznált anyagok minőségétől. Egy jól karbantartott, modern négyütemű motor könnyedén eléri, sőt meghaladhatja a több százezer kilométeres futásteljesítményt. A motor „lelkének” megértése és a gondoskodás iránti elkötelezettség garantálja, hogy a motor még sokáig hűségesen szolgáljon, megbízhatóan szállítva az energiát a mindennapi feladatokhoz.

A négyütemű motor, a maga komplex, de mégis logikus működésével, a modern technika egyik alapköve. A szívás, kompresszió, munkavégzés és kipufogás fázisainak precíz egymásutánja hozza létre azt az erőt, amely a mindennapjainkat mozgatja. A folyamatos fejlesztések, a hatásfok javítása és a környezeti terhelés csökkentése iránti elkötelezettség biztosítja, hogy ez a zseniális találmány még hosszú ideig velünk marad, folyamatosan alkalmazkodva a jövő kihívásaihoz, és formálva a közlekedés, valamint az ipar jövőjét.